Изобретение относится к обогащению полезных ископаемых, в частности к устройствам разделения порошкообразных материалов, и может быть применено в различных отраслях народного хозяйства, например, для классификации цемента на две фракции.

Одним из требований, предъявляемых в современной сепарационной технике, является обеспечение высокой точности разделения материалов по фракциям при большой производительности. В существующих центробежных сепараторах большой производительности из-за увеличения размеров камеры разделения наблюдается ухудшение четкости разделения, эффективности и КПД.

Известен центробежный сепаратор, включающий корпус с патрубками подачи первичного и вторичного воздуха и вывода тонкодисперсной фракции, течки подачи исходного материала и сбора крупки, размещенный в корпусе ротор с радиальными лопатками, направляющие лопатки, расположенные с зазором вокруг радиальных лопаток, механизм поворота направляющих лопаток [1].

Недостатком такого сепаратора является перегруженность камеры сепарации, а следовательно, снижение точности разделения.

Ближайшим по технической сущности к предлагаемому, принятым в качестве прототипа является сепаратор, содержащий корпус с патрубками подачи первичного и вторичного воздуха и вывода тонкодисперсной фракции и крупного материала, патрубок подачи исходного материала, ротор с разбрасывающей тарелкой и радиальными лопатками, набор направляющих лопаток, перегородки и регулирующие шиберы, установленные в патрубках подачи первичного и вторичного воздуха [2].

Недостатком указанного сепаратора является то, что значительная концентрация исходного материала в камере разделения ведет к необходимости увеличения ее радиального размера и снижению эффективности сепарации.

Целью изобретения является повышение эффективности сепарации и КПД работы сепаратора.

Поставленная цель достигается тем, что центробежный сепаратор, включающий корпус, сообщенные с ним патрубки подачи первичного и вторичного воздуха, патрубок подачи исходного материала, патрубки выводов тонкодисперсной и крупной фракций, расположенный в корпусе ротор с разбрасывающей тарелкой и радиальными лопатками, расположенные в патрубках подачи первичного и вторичного воздуха и делящие их на отсеки перегородки и регулирующие шиберы, снабжен расположенным между набором направляющих лопаток и корпусом дополнительным набором направляющих лопаток с образованием между наборами лопаток камеры предварительного выделения крупной фракции.

Сепаратор снабжен закрепленным над разбрасывающей тарелкой разбрасывающим кольцом, перекрывающим камеру разделения, и дополнительным патрубком подачи исходного материала, расположенным над разбрасывающим кольцом.

Направляющие лопатки основного и дополнительного наборов установлены с возможностью независимой регулировки.

С целью повышения эффективности разделения в центробежном сепараторе предлагается производить предварительное выделение крупной фракции в дополнительной камере разделения.

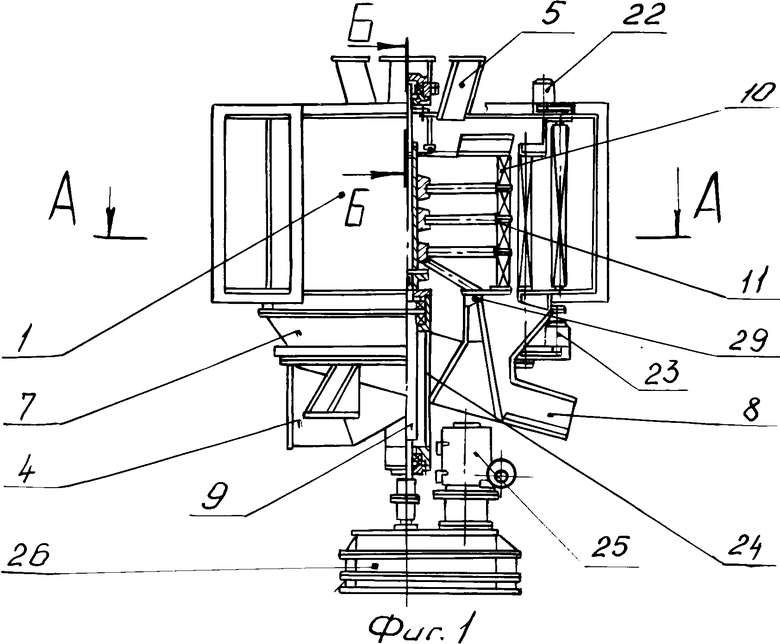

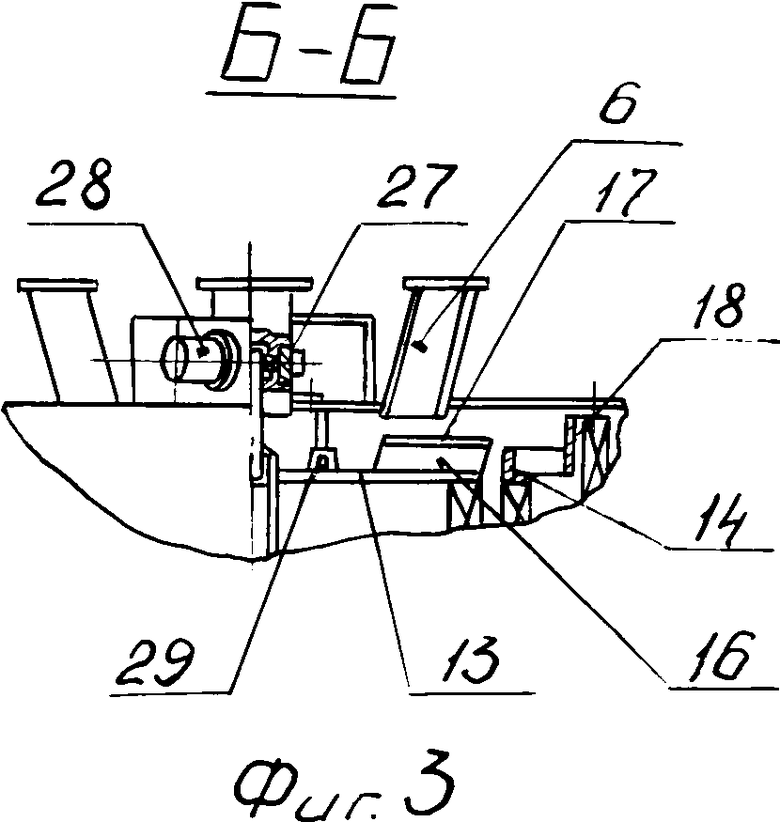

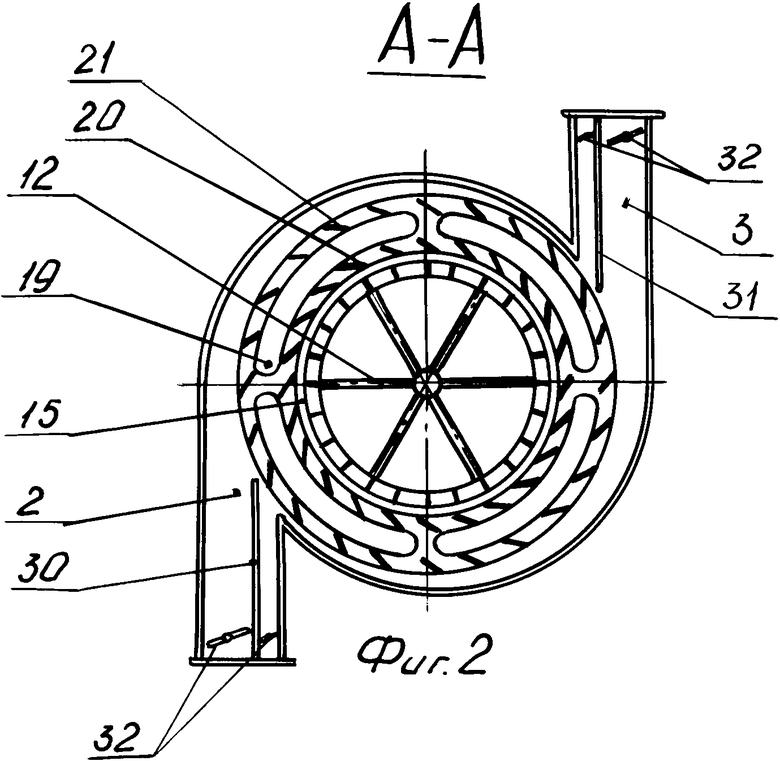

На фиг. 1 показан предлагаемый сепаратор в разрезе; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - конструкция разбрасывающего устройства (разрез Б-Б на фиг. 1).

Сепаратор содержит корпус 1 с патрубками подачи первичного 2 и вторичного 3 воздуха, вывода 4 тонкодисперсной фракции и течками 5 и 6 подачи исходного материала. Составным узлом корпуса 1 является его опорный узел 7 с течкой сбора крупки. В корпусе размещен ротор 9 с вертикальными радиальными лопатками 10, связывающими их промежуточными тарелками 11 и соединенными с валом ротора крестовинами 12. В верхней части ротора под течкой 5 укреплена разбрасывающая тарелка 13, напротив которой размещено отражательное кольцо 14 для направления подачи исходного материала в кольцевую камеру 15 разделения. На тарелке 13 укреплено на ребрах 16 разбрасывающее кольцо 17, перекрывающее кольцевую камеру 15, а напротив кольца 17 размещено отражательное кольцо 18 для направления подачи исходного материала из течки 6 в камеру 19 предварительного выделения крупки, которая образована набором 20 кольцевого ряда направляющих лопаток камеры 15 разделения и дополнительным набором 21 кольцевого ряда направляющих лопаток. На крышке сепаратора укреплен механизм 22 поворота направляющих внутренних лопаток, а снизу - механизм 23 поворота внешних направляющих лопаток с индивидуальной системой их установки. Вал ротора 9 размещен в стакане 24 и приводится в движение от двигателя 25 через редуктор 26, с другой стороны на валу ротора укреплен плавающий подшипниковый узел 27, подпружиненный растяжками 28. Для предотвращения попадания исходного материала в патрубок вывода тонкодисперсной фракции на разбрасывающей тарелке 13 предусмотрены уплотнения 29. Патрубки 2 и 3 подачи первичного и вторичного воздуха снабжены перегородками 30 и 31, каждая из которых делит патрубок на два отсека, в которых установлены шиберы 32, регулирующие подачу исходного количества воздуха.

Сепаратор работает следующим образом.

Исходный материал подается в сепаратор через течки 5 и 6 подачи исходного материала. Материал, подающийся через течку 6, попадает на разбрасывающее кольцо 17 и центробежной силой сбрасывается с него, ударяясь об отражательное кольцо 18, попадает в камеру 19 предварительного выделения крупки, где он подвергается воздействию воздушного потока, поступающего из патрубков 2 и 3. Крупные частицы материала выделяются и осаждаются в течку 8 сбора крупки, мелкие частицы попадают в камеру 15 и, смешиваясь с исходным материалом, поступающим в камеру 15 из течек 5, проходят окончательную сепарацию, в результате которой крупка попадает в течку 8, а готовый продукт выводится в патрубок 4. Необходимо отметить, что независимая регулировка лопаток дает возможность установить их на различный, оптимальный для каждого кольцевого ряда угол. Регулирование воздушного потока осуществляется шиберами 32, частоты вращения ротора - двигателем 25 постоянного тока, что дает возможность установить оптимальный режим работы сепаратора.

Таким образом при установке дополнительной камеры выделения крупки с сохранением габаритов сепаратора и требований четкости разделения возможно создание более производительного сепаратора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежно-противоточный сепаратор | 1989 |

|

SU1711994A1 |

| ПНЕВМАТИЧЕСКИЙ СЕПАРАТОР | 1990 |

|

RU2018380C1 |

| СЕПАРАТОР ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2007231C1 |

| Воздушный сепаратор | 1979 |

|

SU816574A1 |

| Способ сепарации | 1990 |

|

SU1755951A1 |

| Устройство для разделения рушанки масличных семян | 1980 |

|

SU882661A1 |

| Центробежный сепаратор | 1979 |

|

SU845883A1 |

| ЦЕНТРОБЕЖНЫЙ КЛАССИФИКАТОР | 1993 |

|

RU2104100C1 |

| СЕПАРАТОР | 1992 |

|

RU2077395C1 |

| Центробежный сепаратор | 1981 |

|

SU984509A1 |

Использование: в производстве строительных материалов, в различных отраслях народного хозяйства для классификации порошкообразных материалов, например цемента, на две фракции. Сущность: в центробежном сепараторе камера 19 предварительного выделения крупки образована между основным 20 и дополнительным 21 наборами направляющих лопаток. Они сообщены с патрубками ввода воздуха. Разбрасывающая тарелка снабжена разбрасывающим кольцом, перекрывающим кольцевую камеру разделения. Направляющие лопатки каждой из камер имеют индивидуальную систему установки. Патрубки ввода первичного и вторичного воздуха разделены перегородками на отсеки с регулируемыми шиберами. 2 з. п. ф-лы, 3 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Заявка ФРГ N 3622413, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1994-06-30—Публикация

1991-07-15—Подача