Изобретение относится к области обработки металлов давлением, а именно к листовой штамповке, и может быть использовано для изготовления автомобильных кузовных деталей сложной формы, а также деталей бытовой и сельскохозяйственной техники.

Известен способ вытяжки кузовной детали, включающий использование штампа, содержащего пуансон, матрицу и прижим с зажимными поверхностями и размещенными между ними «перетяжными ребрами полукруглого сечения»*1 (*1 - Примечание №1, касается терминологии, которая в технической литературе не однозначна). В трудах основоположника разработки теории построения вытяжных переходов В.В. Серепьева, например «Опыт построения вытяжных переходов для облицовочных деталей автомобилей», 1958 г. или «Построение вытяжных переходов для деталей сложной формы», 1964 г. применен термин «перетяжные пороги» применительно и к перетяжным ребрам полукруглого сечения, и к тормозным порогам в современной трактовке), установку заготовки на прижимную поверхность матрицы, зажим периферийной зоны заготовки «перетяжными ребрами полукруглого сечения» с получением в центральной зоне заготовки «развертывающейся» поверхности, близкой по форме к прижимной поверхности матрицы, формообразование вытяжного перехода из зажатой заготовки посредством внедрения формообразующего пуансона в центральную зону заготовки с торможением течения металла «перетяжными ребрами полукруглого сечения».

(Нефедов А.П. «Конструирование и изготовление штампов», рис. 46, и описание на стр. 63-67, издательство «Машиностроение», Москва, 1973., В.П. Романовский «Справочник по холодной штамповке», шестое издание, рис. 144, 146 и описание на стр. 165-167, издательство «Машиностроение», Ленинград, 1979).

При этом тормозные пороги в современном их понимании названы термином «перетяжные пороги П-образной формы».

В книге Скворцова Г.Д. «Основы конструирования штампов для холодной листовой штамповки» 1972 г. использованы соответственно термины «перетяжные ребра» и «пороги». У Романовского В.П. в «Справочнике по холодной штамповке» применены разные термины - это и «вытяжные ребра», и «тормозные ребра», касающиеся перетяжных ребер полукруглого сечения. «Ступенчатые ребра» - пороги, которые расположены у вытяжной кромки матрицы.

На практике в настоящее время для обозначения тормозных элементов штампа используются следующие термины:

«перетяжные ребра полукруглого сечения»;

«ребра прямоугольного сечения» - см. патент РФ №2201830 «Штамп для вытяжки деталей сложной формы»;

«тормозные пороги» применительно к порогам, расположенным у вытяжной кромки матрицы.

Термин «тормозные пороги» показывает, что пороги имеют большую степень торможения, чем «перетяжные ребра полукруглого сечения».

«Ребра прямоугольного сечения» или «Перетяжные ребра прямоугольного сечения» имеют универсальное применение, т.к. в зависимости от величины рабочих радиусов степень торможения может изменяться в большом диапазоне - до полного защемления металла. В настоящее время они широко используются при изготовлении новых штампов и в 2015 году введены в расчетную программу AUTOFORM.

При этом форму прижимной поверхности матрицы выполняют близкой к форме основной поверхности изделия с целью получения вытяжного перехода более равномерной глубины, типа «развертывающейся».

(В.П. Романовский «Справочник по холодной штамповке», шестое издание, рис. 144, 146 и описание на стр. 165-167, издательство «Машиностроение», Ленинград, 1979; В.В. Серепьев «Построение вытяжных переходов для деталей сложной формы», стр. 6, издательство «Машпром», Общественный университет, Москва, 1964; В.В. Серепьев «Построение вытяжных переходов для деталей сложной формы», стр. 17, 18, издательство «Машпром», Общественный университет, Москва, 1964; В.П. Романовский «Справочник по холодной штамповке», шестое издание, стр. 168, издательство «Машиностроение», Ленинград, 1979).

Количество и расположение «перетяжных ребер полукруглого сечения»*2 (*2 - Примечание №2, касается размещения и установки «перетяжных ребер полукруглого сечения» в штампе). Первый вариант - перетяжные ребра устанавливают на прижиме вытяжного штампа, а на матрице выполняют соответствующие им канавки. Второй - перетяжные ребра устанавливают на матрице вытяжного штампа, а на прижиме выполняют соответствующие им канавки. Более технологичен для изготовления и ремонта второй вариант, но чаще используют первый, т.к. заготовка в этом случае точно ложится на прижимную поверхность матрицы и предсказуемо принимает ее форму. Во втором случае заготовка под действием своего веса изменяет свое положение относительно разработанной прижимной поверхности. В практике имеют место оба варианта расположения перетяжных ребер в зависимости от сложности прижимной поверхности. Зависит от формы контура детали в плане, характера рельефа основной поверхности детали и глубины вытяжки.

«Перетяжные ребра полукруглого сечения» устанавливают в местах заготовки, подвергаемых более легкой деформации, в которых требуется затормозить перемещение материала и увеличить растягивающие напряжения. (В.В. Серепьев «Построение вытяжных переходов для деталей сложной формы», фиг. 17, стр. 23, фиг. 26, стр. 33, издательство «Машпром», Общественный университет, Москва, 1964).

Применение этого способа позволяет получать наиболее сложные кузовные детали.

Особенностью этого способа вытяжки кузовной детали, получаемой на штампах, где тормозные элементы выполнены в виде «перетяжных ребер полукруглого сечения», является то, что формообразование детали осуществляется преимущественно за счет перемещения металла с периферийной зоны заготовки в проем матрицы вытяжного штампа. И частично, в меньшей степени, за счет растяжения металла, расположенного первоначально в центральной зоне заготовки - внутри проема матрицы. При этом следы предварительно зажатого фланца (зона надиров - «риски») также перемещаются в полость матрицы. Вследствие этого для получения качественной детали без следов перемещения металла на лицевой поверхности необходим дополнительный технологический припуск, например, в виде технологической ступеньки. Если при этом для улучшения качества штампуемых деталей требуется большее натяжение и, соответственно, большее торможение металла, то предусматривается больший технологический припуск, а также дополнительные ряды перетяжных ребер, что в совокупности ведет к повышенному расходу металла.

Наиболее близким к заявленному техническому решению является способ вытяжки кузовной детали, включающий использование штампа, содержащего пуансон, матрицу с тормозными порогами, прижим с зажимными поверхностями и выемками под тормозные пороги, установку заготовки на прижимную поверхность матрицы, зажим ее периферийной зоны «тормозными порогами», формообразование вытяжного перехода посредством внедрения формообразующего пуансона в центральную зону заготовки с торможением течения металла «тормозными порогами» матрицы.

При этом в процессе зажима периферийной зоны заготовки в ее центральной зоне создают развертывающуюся поверхность, близкую по форме к прижимной поверхности матрицы.

(В.П. Романовский «Справочник по холодной штамповке», шестое издание, стр. 167, Рис. 146 «г», издательство «Машиностроение», Ленинград, 1979).

Формообразование вытяжного перехода осуществляется, в основном, за счет растяжения металла центральной зоны заготовки и, частично, за счет перемещения металла с периферийной части заготовки. Так как используемые в этом способе «тормозные пороги» создают принципиально большее торможение периферийной части заготовки, чем в предыдущем способе, то перемещение металла с периферийной зоны заготовки сокращается.

Формообразование вытяжного перехода осуществляется, в основном, за счет растяжения, не зажатого металла расположенного в проеме матрицы.

Форму прижимной поверхности матрицы, как и в предыдущем способе, выполняют близкой к форме основной поверхности изделия с целью получения вытяжного перехода примерно одной глубины.

(В.В. Серепьев «Построение вытяжных переходов для деталей сложной формы», стр. 6, издательство «Машпром», Общественный университет, Москва, 1964).

Характерным отличием вытяжных штампов для осуществления этого способа является уменьшение высоты технологических ступенек, глубины матрицы, размеров периферийной зоны заготовки, находящейся под прижимом, и соответственно заготовки.

Этот способ применяют в основном для вытяжки деталей, имеющих плавный контур, малую кривизну и глубину, что позволяет получать изделия с меньшим расходом металла. Ввиду идентичности кривизны поверхности центральной зоны заготовки, полученной в результате зажима периферийной зоны заготовки и кривизны основной поверхности пуансона, касание заготовки пуансоном осуществляется одновременно по большей части поверхности заготовки. В результате за счет возникающего трения между пуансоном и заготовкой растяжение центральной зоны замедляется. Большему растяжению подвергаются в основном зоны, близкие к проему матрицы по периметру пуансона, где заготовка находится в свободном состоянии под действием растягивающих и сжимающих напряжений.

Центральная зона детали, примыкающая к пуансону в процессе формообразования, часто имеет незначительное растяжение от 2 до 3%, т.е. находится в зоне упругих деформаций, а для плоских деталей малой кривизны, таких как «Панель наружная сдвижной двери», - растяжение металла основной поверхности детали менее 1%.

В результате после удаления технологических припусков деталь теряет устойчивость, т.е. деформируется под действием незначительных нагрузок, образуя дефекты лицевой поверхности, называемые «хлопунами».

Необходимая жесткость деталей этого типа достигается за счет увеличения толщины изделия, вводом специальных декоративных элементов в конструкцию детали, применения особых смазок или специальных покрытий листовой заготовки, а также других затратных приемов. Например, увеличение размеров вытяжного перехода за счет ввода дополнительных технологических подштамповок за пределами изделия.

Техническими задачами, на решение которых направлено изобретение, являются:

- повышение прочности и жесткости штампуемых деталей;

- улучшение качества лицевой поверхности получаемых деталей;

- экономия металла за счет получения более прочных деталей и сокращения технологических припусков;

- расширение технологических возможностей - получение глубоких и сложных деталей с более равномерным растяжением металла по большей части поверхности детали.

Поставленные задачи решаются за счет того, что в известном способе вытяжки кузовной детали, включающем использование штампа, содержащего пуансон, матрицу с тормозными порогами, прижим с зажимными поверхностями и выемками под тормозные пороги, установку заготовки на прижимную поверхность матрицы, зажим ее периферийной зоны, дальнейшее формообразование вытяжного перехода посредством внедрения пуансона в центральную зону заготовки с торможением течения металла посредством тормозных порогов матрицы, при зажиме периферийной зоны заготовки обеспечивают зазор между выемками прижима и тормозным порогом, что создает дополнительный набор металла с образованием выпуклой центральной зоны за счет перемещения части металла из периферийной в центральную зону заготовки в процессе ее зажима.

Формообразование при этом осуществляется с равномерным растяжением металла, по большей части основной поверхности вытяжного перехода, за счет перемещения пятна контакта пуансона с выпуклой поверхности центральной зоны заготовки от центра к периферии.

Применительно к детали малой кривизны предложенный способ обеспечивает получение вытяжного перехода с равномерным растяжением основной поверхности из выпуклой центральной зоны заготовки за счет интенсивного растяжения центральной зоны, без перемещения металла из тормозных порогов.

В штампе для осуществления предложенного способа, применительно к детали малой кривизны, тормозные пороги модернизированы введением дополнительных тормозных элементов, установленных в прижиме, которые не позволяют перемещаться металлу из тормозных элементов после выполнения зажима периферийной зоны заготовки.

Сущность способа вытяжки кузовной детали поясняется эскизами:

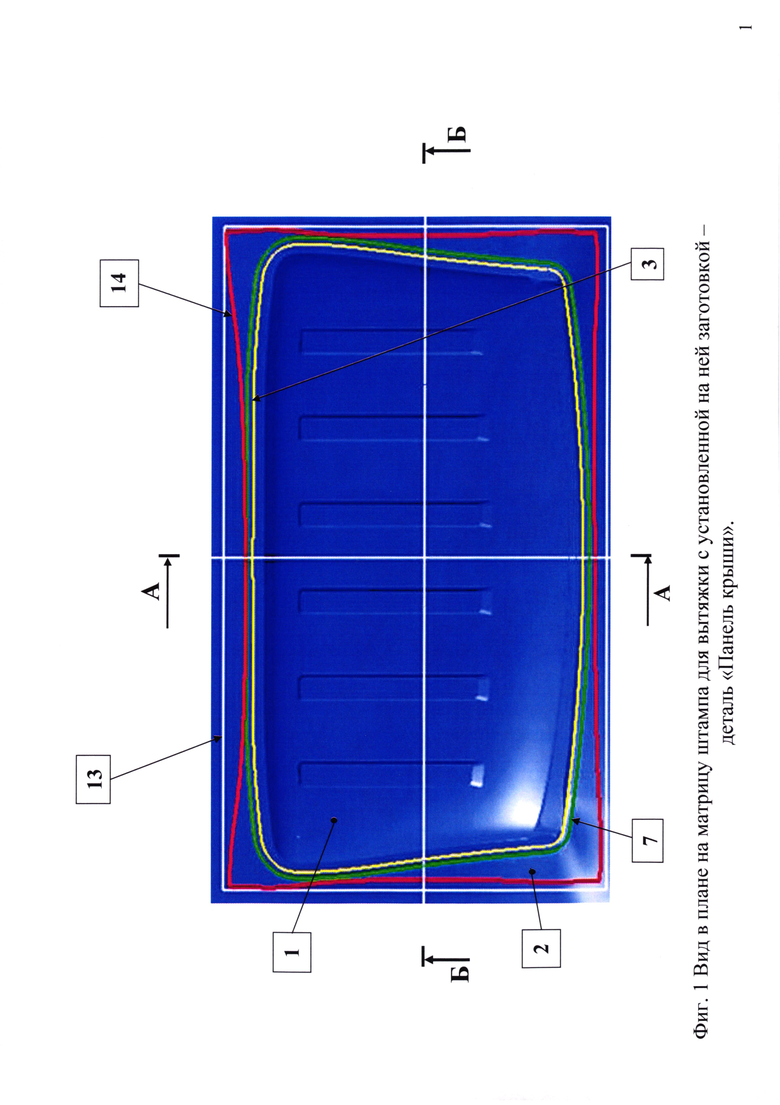

Фиг. 1 - вид в плане на матрицу штампа для вытяжки с установленной на ней заготовкой - деталь «Панель крыши»;

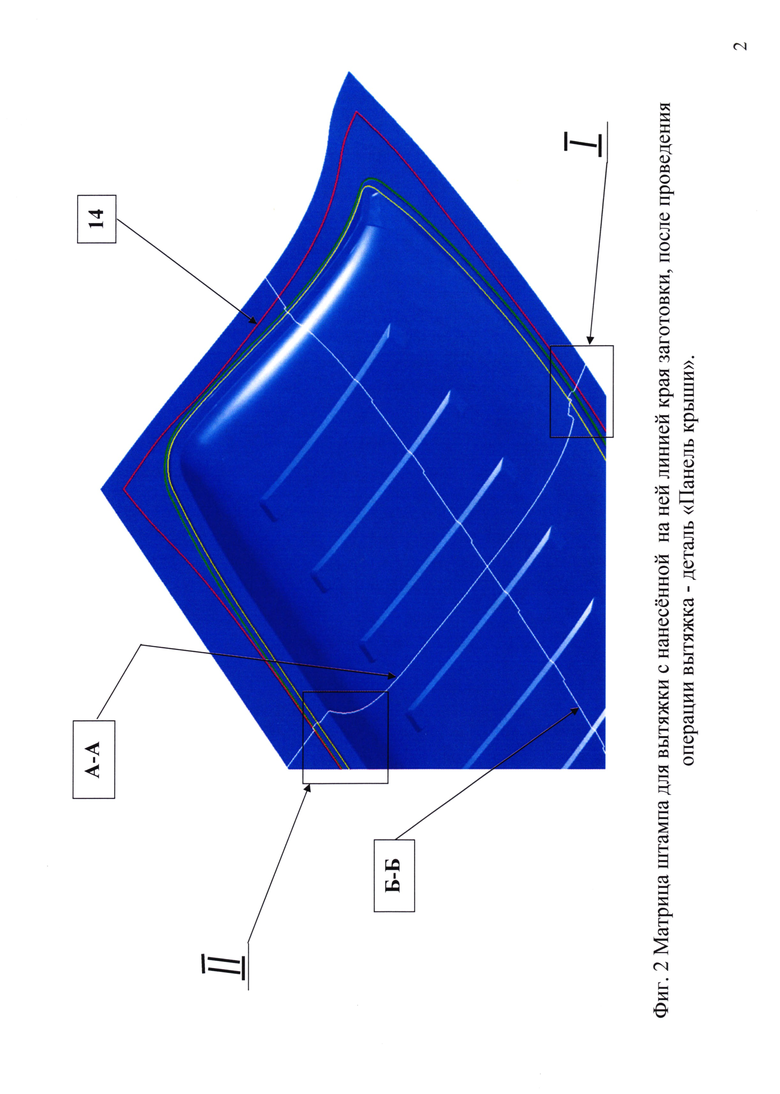

Фиг. 2 - матрица штампа для вытяжки с нанесенной на ней линией края заготовки после проведения операции вытяжка - деталь «Панель крыши»;

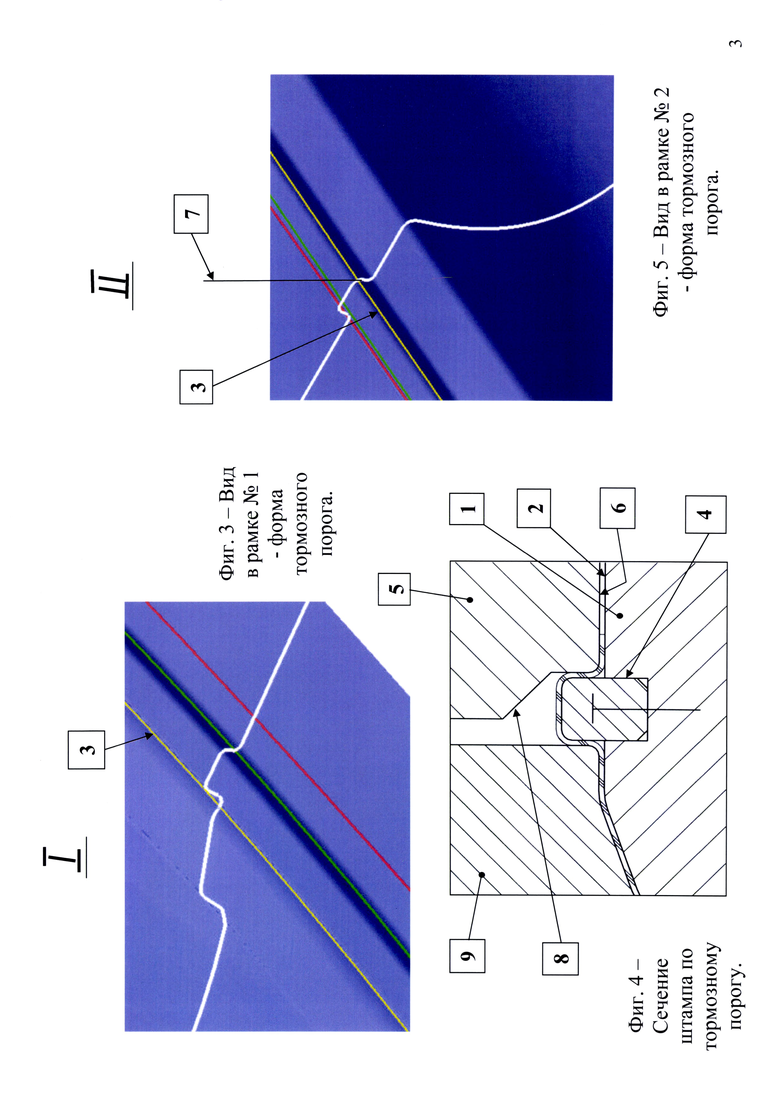

Фиг. 3 - вид в рамке №1 - форма тормозного порога;

Фиг. 4 - сечение штампа по тормозному порогу;

Фиг. 5 - вид в рамке №2 - форма тормозного порога;

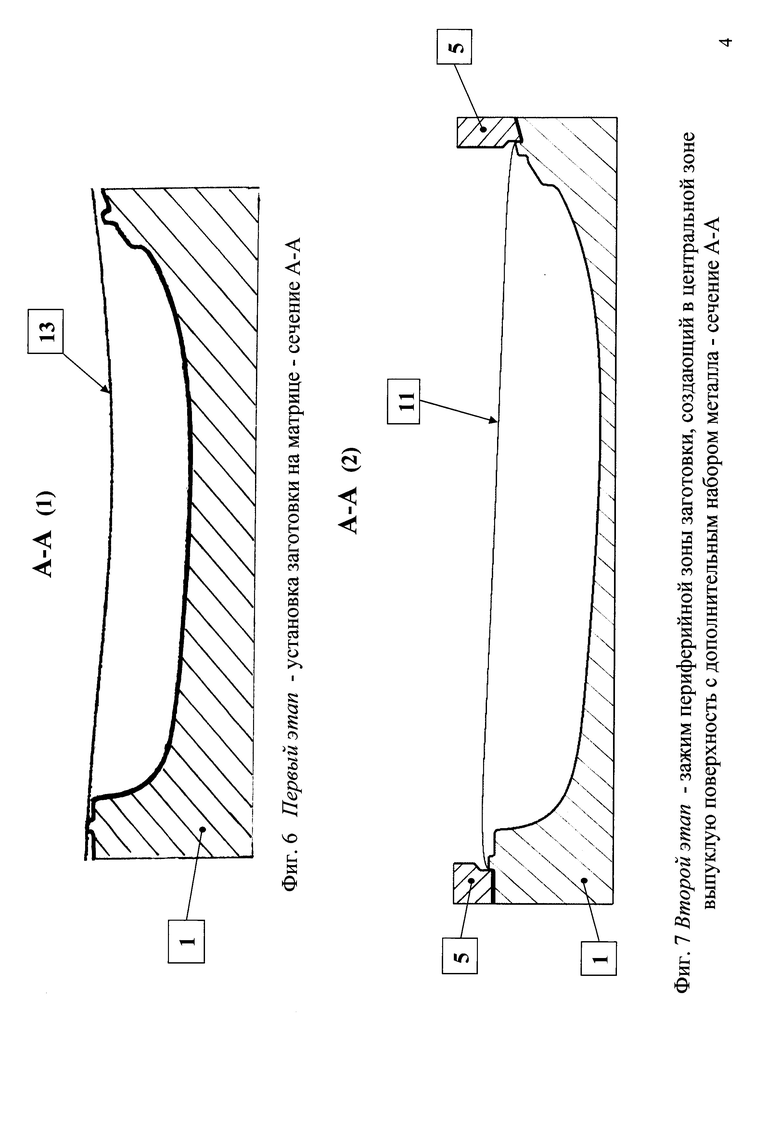

Фиг. 6 - первый этап - установка заготовки на матрице - сечение А-А;

Фиг. 7 - второй этап - зажим периферийной зоны заготовки, создающий в центральной зоне выпуклую поверхность с дополнительным набором металла - сечение А-А;

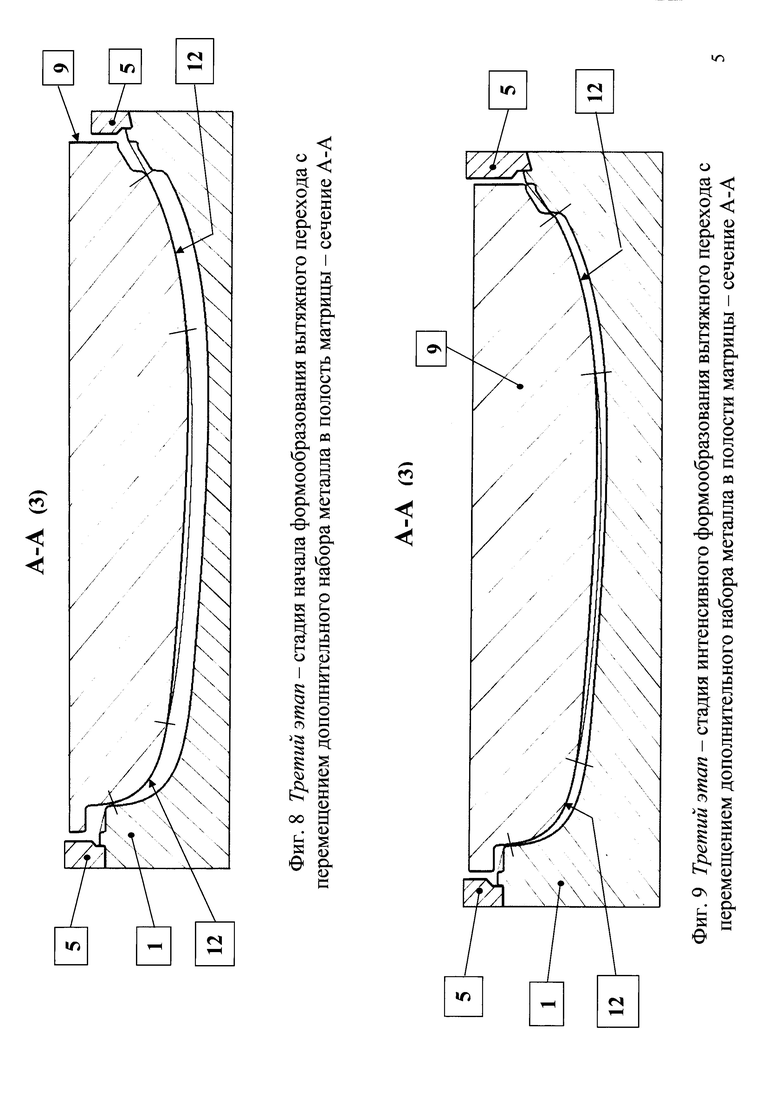

Фиг. 8 - третий этап - стадия начала формообразования вытяжного перехода с перемещением дополнительного набора металла в полость матрицы - сечение А-А;

Фиг. 9 - третий этап - стадия интенсивного формообразования вытяжного перехода с перемещением дополнительного набора металла в полости матрицы - сечение А-А;

Фиг. 10 - третий этап - стадия интенсивного формообразования вытяжного перехода за счет равномерного растяжения дополнительного набора металла, остающегося в полости матрицы, - сечение А-А;

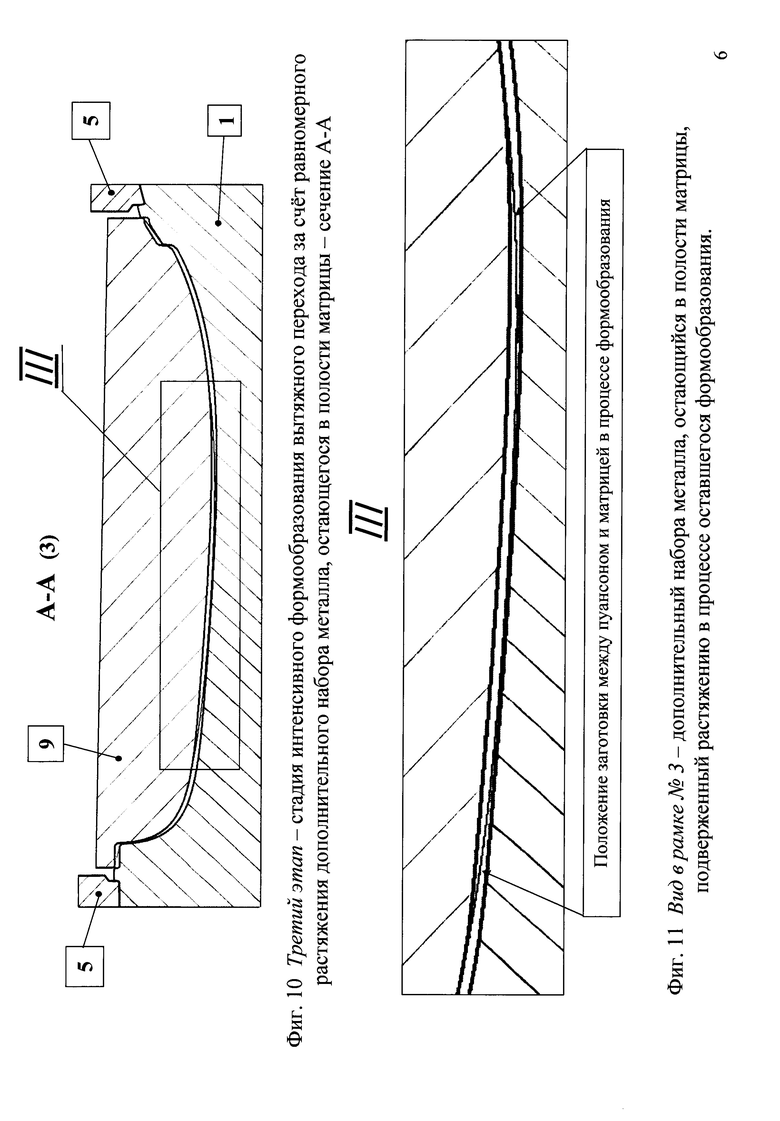

Фиг. 11 - вид в рамке №3 - дополнительный набор металла, остающийся в полости матрицы, подверженный растяжению в процессе оставшегося формообразования;

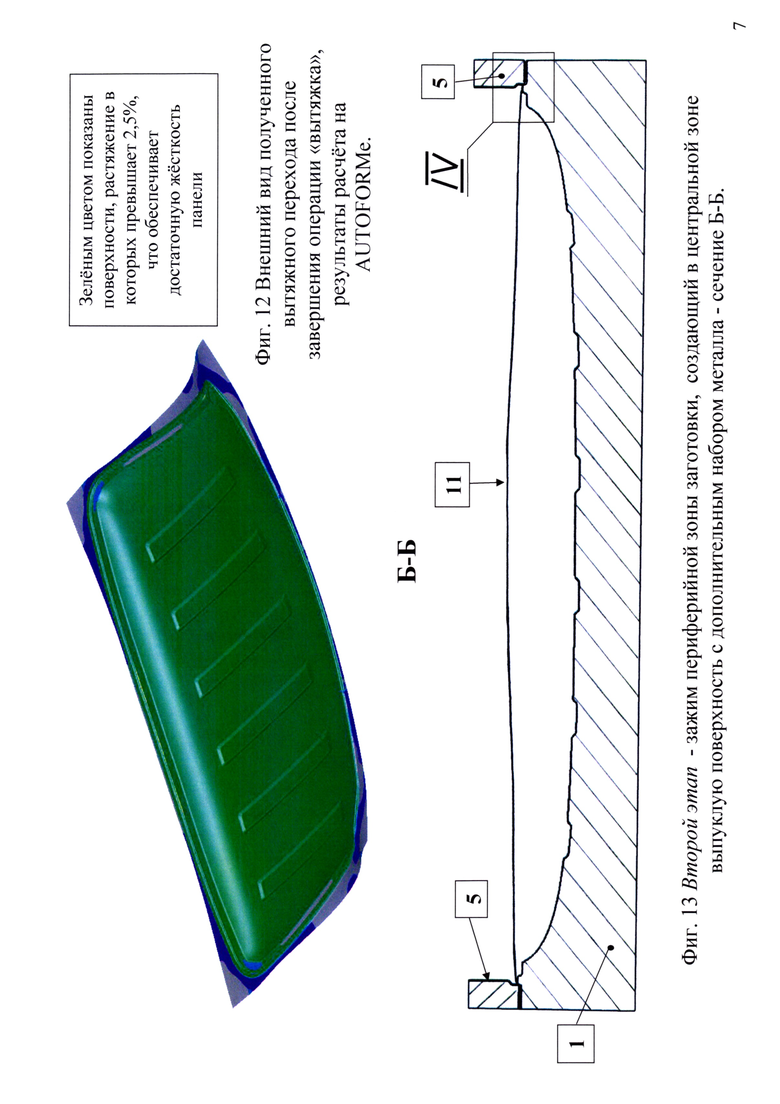

Фиг. 12 - внешний вид полученного вытяжного перехода после завершения операции «вытяжка», результаты расчета на AUTOFORMe;

Фиг. 13 - второй этап - зажим периферийной зоны заготовки, создающий в центральной зоне выпуклую поверхность с дополнительным набором металла - сечение Б-Б;

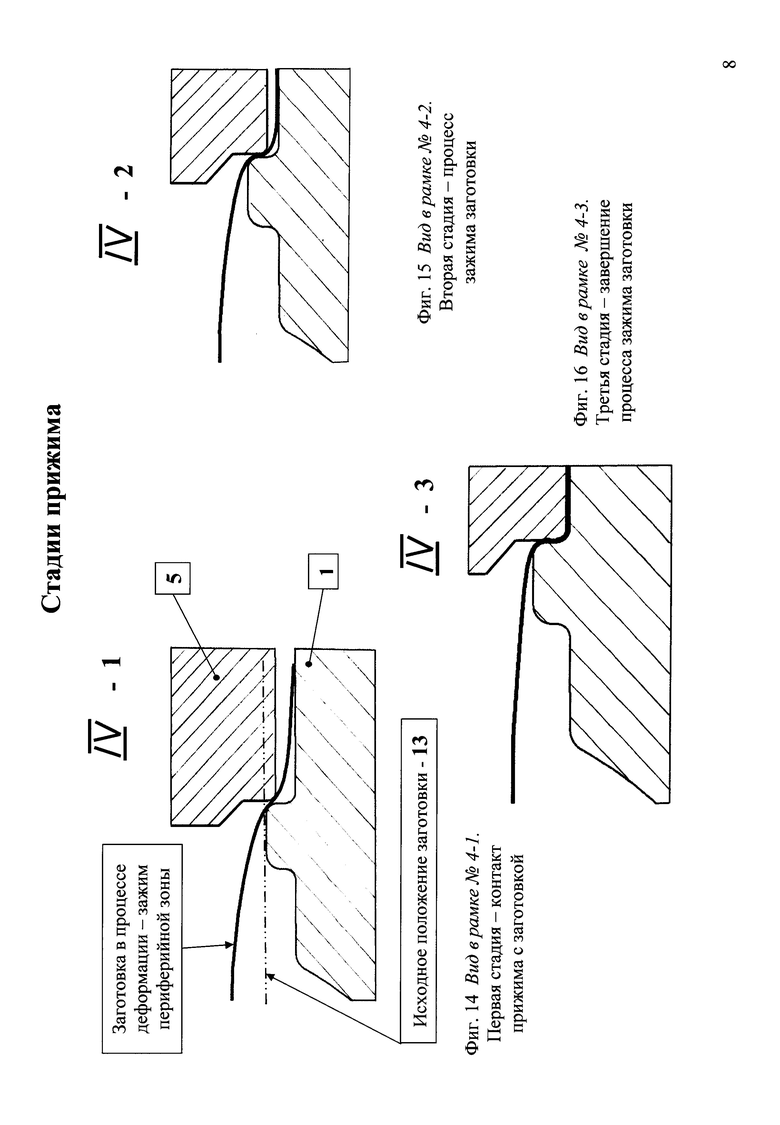

Фиг. 14 - вид в рамке №4-1 - первая стадия - контакт прижима с заготовкой;

Фиг. 15 - вид в рамке №4-2 - вторая стадия - процесс зажима заготовки;

Фиг. 16 - вид в рамке №4-3 - третья стадия - завершение процесса зажима заготовки;

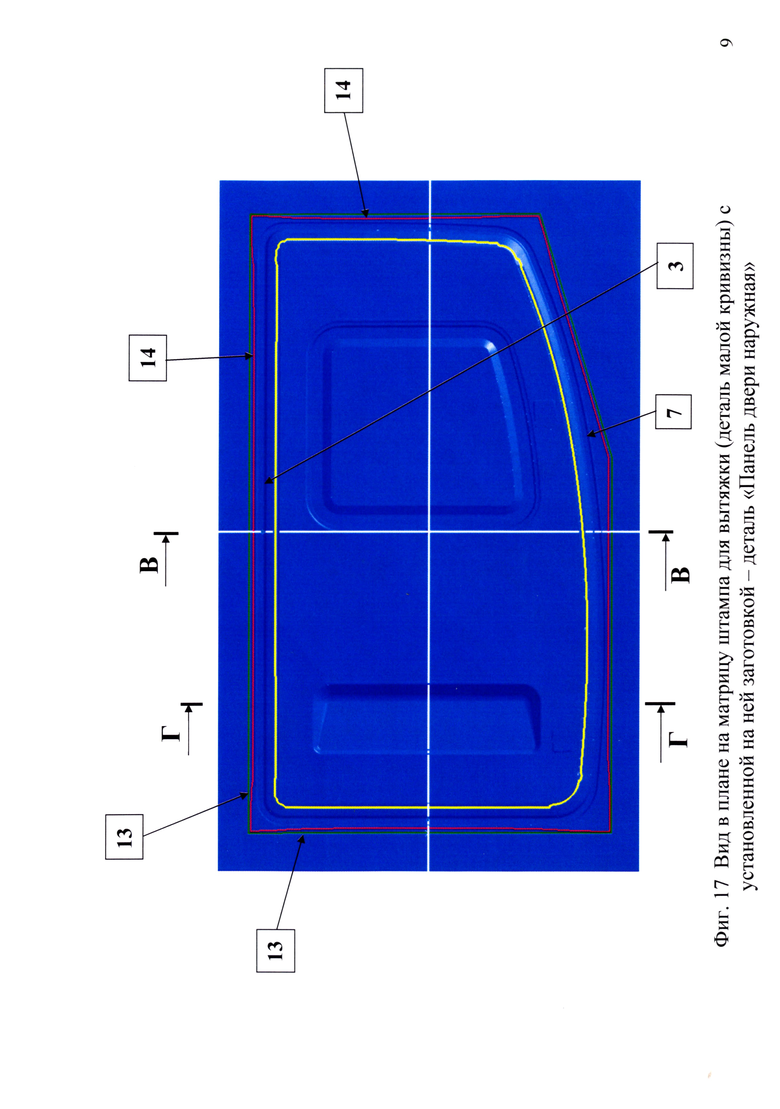

Фиг. 17 - вид в плане на матрицу штампа для вытяжки (деталь малой кривизны) с установленной на ней заготовкой - деталь «Панель двери наружная»;

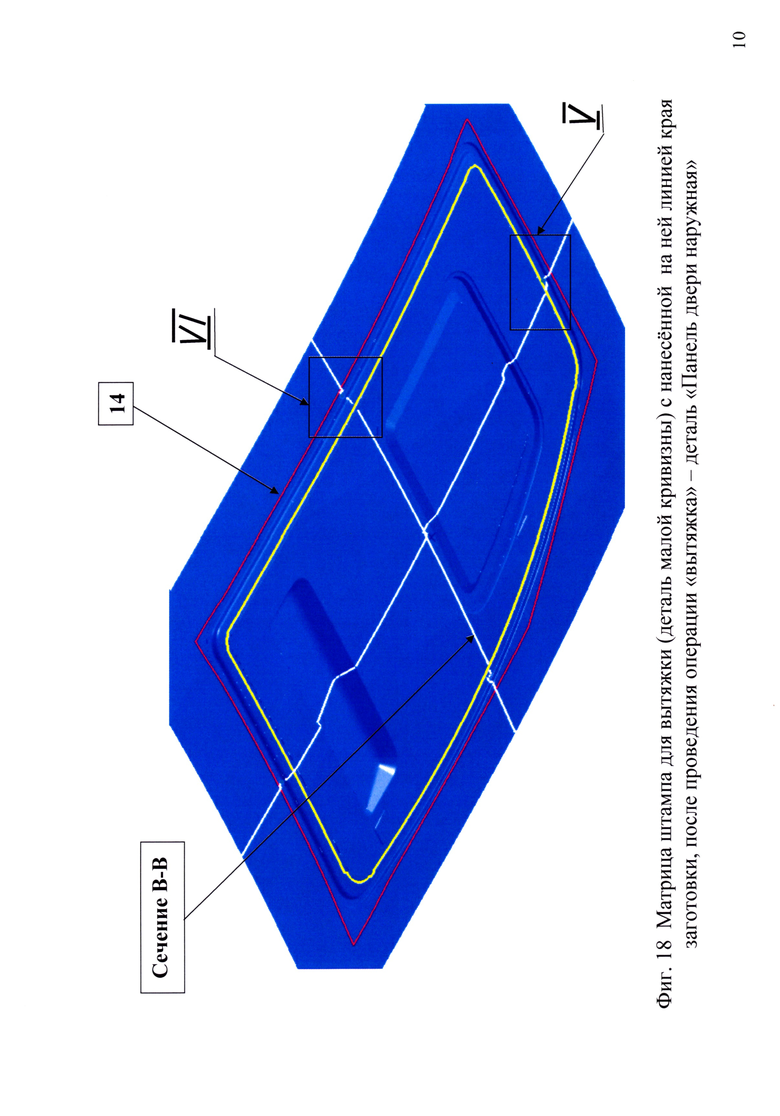

Фиг. 18 - матрица штампа для вытяжки (деталь малой кривизны) с нанесенной на ней линией края заготовки после проведения операции - деталь «Панель двери наружная»;

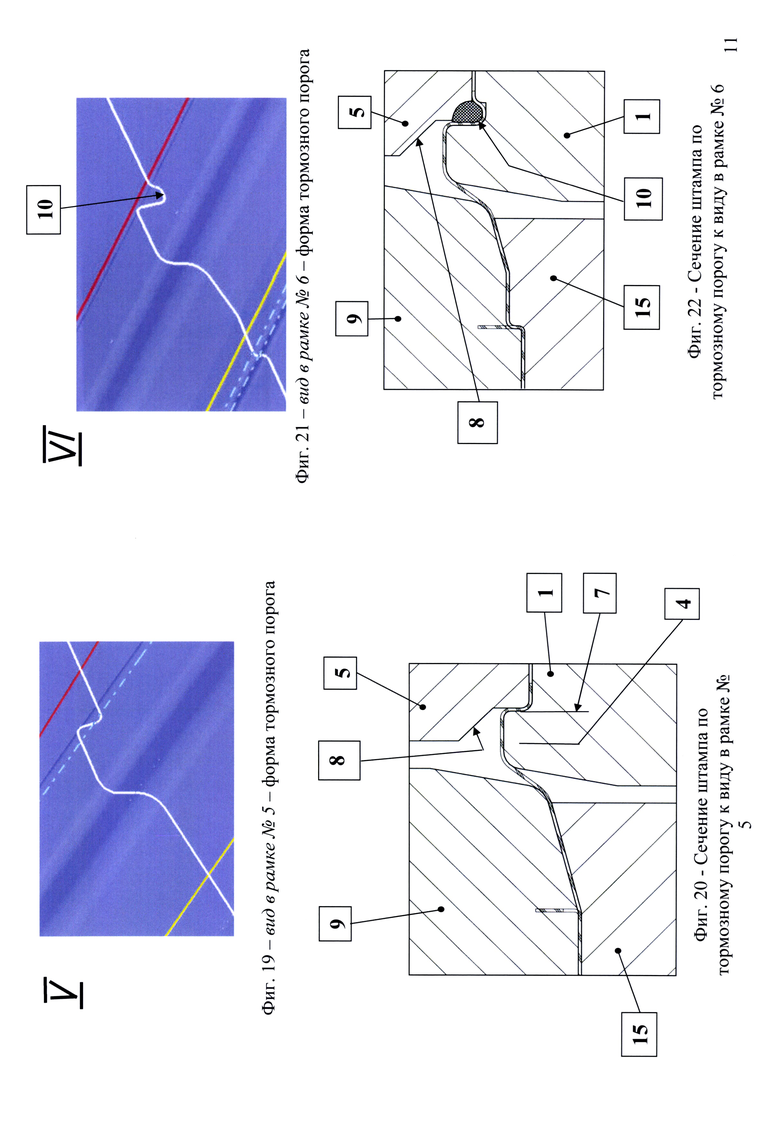

Фиг. 19 - вид в рамке 5 - форма тормозного порога;

Фиг. 20 - сечение штампа по тормозному порогу к виду в рамке №5;

Фиг. 21 - вид в рамке 6 - форма тормозного порога;

Фиг. 22 - сечение штампа по тормозному порогу к виду в рамке №6;

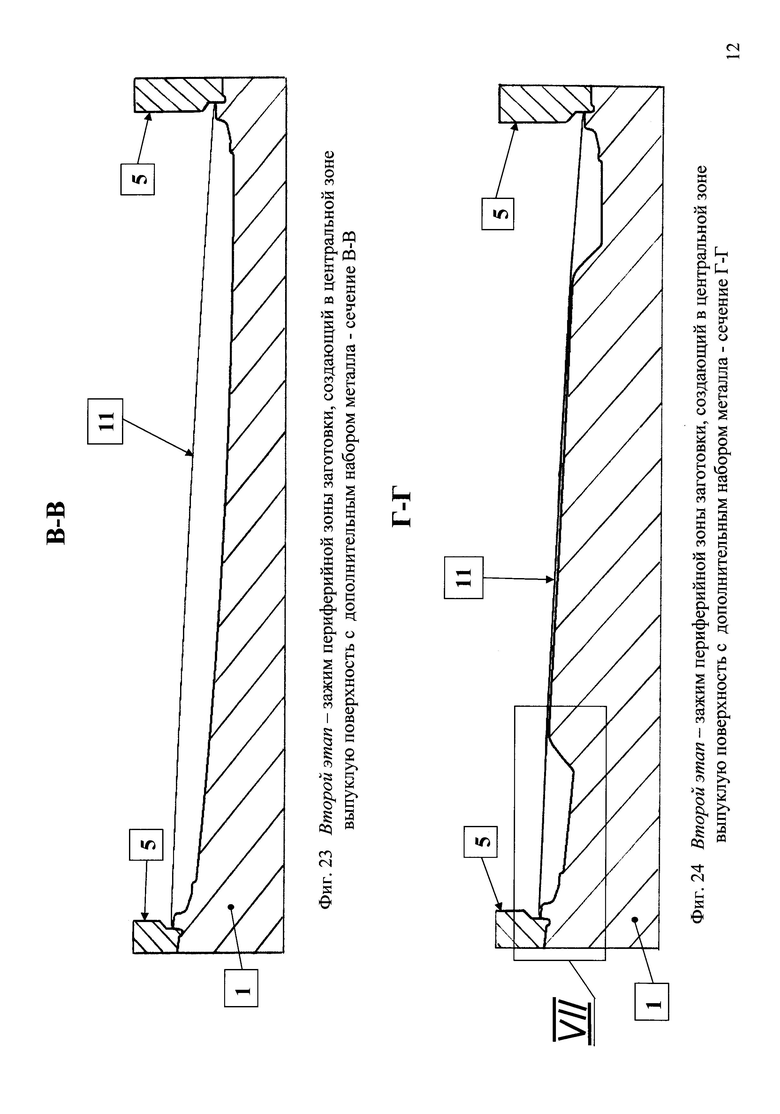

Фиг. 23 - второй этап - зажим периферийной зоны заготовки, создающий в центральной зоне выпуклую поверхность с дополнительным набором металла - сечение В-В;

Фиг. 24 - второй этап - зажим периферийной зоны заготовки, создающий в центральной зоне выпуклую поверхность с дополнительным набором металла - сечение Г-Г;

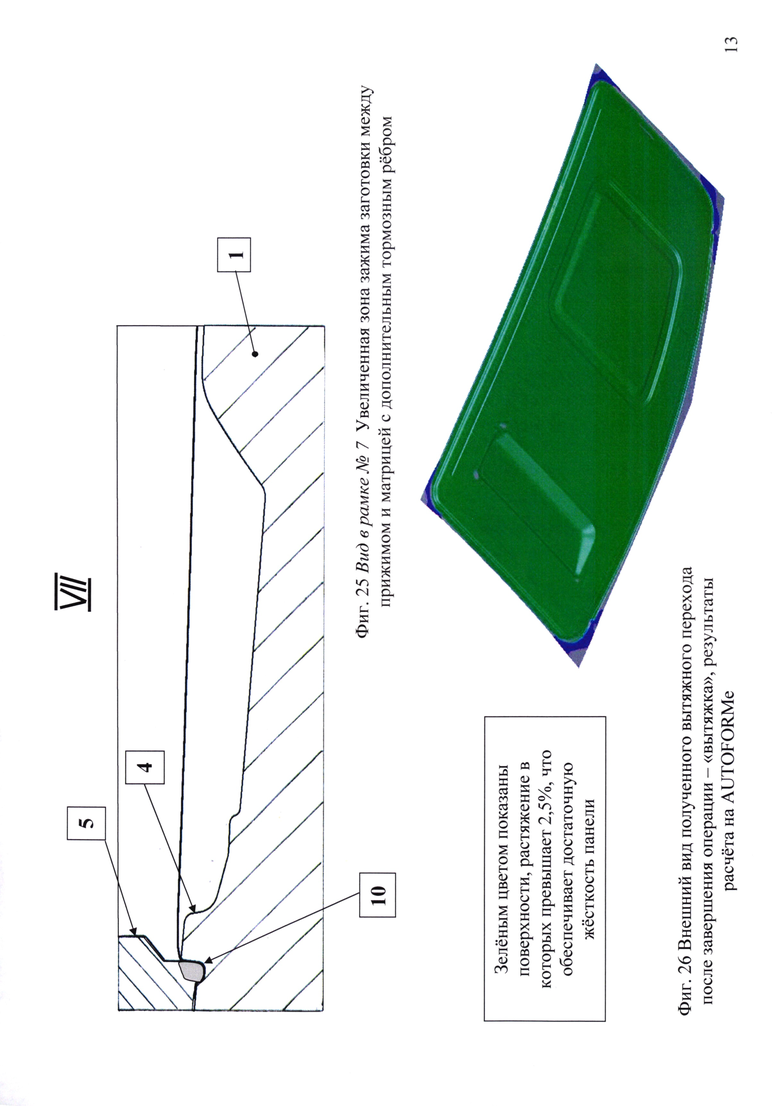

Фиг. 25 - вид в рамке 7 - увеличенная зона зажима заготовки между прижимом и матрицей с дополнительным тормозным ребром;

Фиг. 26 - внешний вид полученного вытяжного перехода после завершения операции «вытяжка» - деталь «Панель двери наружная», результаты расчета на AUTOFORMe.

Штамп для осуществления способа содержит:

матрицу - 1 с зажимными поверхностями – 2, расположенными за проемом матрицы - 3 и размещенными на ней периферийными тормозными порогами - 4; прижим - 5 с зажимными поверхностями - 6, которые ограничены наружным контуром тормозного порога - 7 и выемками под пороги в прижиме - 8, пуансон - 9.

Для получения детали малой кривизны между зажимными поверхностями матрицы и зажимными поверхностями прижима введены дополнительные тормозные ребра - 10.

Вводится обозначение для полученной из центральной зоны заготовки в процессе зажима ее периферийной зоны выпуклой поверхности с дополнительным набором металла - 11. Номером 12 обозначена зона контакта пуансона - 9 с выпуклой поверхностью с дополнительным набором металла - 11. Исходная заготовка, поступающая в штамп, обозначена номером 13. Контур заготовки после выполнения операции «вытяжка» - 14. Часто для упрощения ремонта и изготовления матрицу выполняют со вставкой. Поз. 15 на эскизах обозначена вставка в матрицу.

Способ вытяжки реализуется в штампе, который работает следующим образом.

Листовую заготовку - 13 устанавливают в матрицу - 1, на ее зажимную поверхность - 2 таким образом, чтобы ее края перекрывали проем матрицы - 3 и размещенные на ней периферийные тормозные пороги - 4. При движении наружного ползуна пресса вниз прижим - 5 касается заготовки - 13 зажимными поверхностями - 6, а та, в свою очередь, взаимодействует с наружным контуром тормозного порога - 7 и зажимной поверхностью матрицы - 2. Между прижимом - 5 и наружным контуром тормозного порога - 7 выполнен зазор на 20-30% больше толщины металла, что позволяет металлу перемещаться к центру в процессе зажима заготовки (процесс зажима осуществляется с большой скоростью - практически это происходит за доли секунды и при этом металл периферийной зоны заготовки как бы «выбивает из тормозных порогов»). В прижиме - 5 выполнены выемки под порог - 8, которые исключают контакт прижима с заготовкой в процессе зажима ее периферийной зоны и дальнейшего формообразования, обеспечивающие свободное перемещение металла центральной зоны вверх. В результате сложного взаимодействия между еще окончательно не зажатой заготовкой - 13, прижимом - 5, зажимной поверхностью матрицы - 2, наружным контуром тормозного порога - 7, центральная зона заготовки приобретает вид сложной выпуклой поверхности с дополнительным набором металла - 11.

При ходе внутреннего ползуна пресса вниз пуансон - 9 взаимодействует с центральной зоной заготовки, полученной в процессе зажима периферийной зоны (выпуклой поверхностью с дополнительным набором металла - 11), выполняя процесс формообразования вытяжного перехода.

При этом пуансон – 9, первоначально касаясь вершины выпуклой поверхности с дополнительным набором металла – 11, опрокидывает ее вниз, в матрицу - 1. Далее зона контакта пуансона с заготовкой - 12 перемещается по мере внедрения пуансона - 9 в выпуклую поверхность с дополнительным набором металла - 11, способствуя равномерному растяжению металла в матрице - 1. Предложенный способ позволяет получать детали большей глубины и с более равномерным распределением металла по сечению детали, чем при традиционной вытяжке, где прижим - 5 зажимает заготовку не только по наружному контуру тормозного порога - 7, а также и по верху тормозного порога - 4. В таком случае пуансон - 9 касается центральной зоны заготовки, имеющей вогнутую поверхность.

Большие проблемы возникают при получении качественной детали малой кривизны, без традиционных дефектов - «хлопунов». Предложенный способ - ключ к решению этой проблемы.

Способ вытяжки, применительно к получению детали малой кривизны, реализуется за счет введения дополнительных тормозных ребер - 10 в штампе, который работает аналогично рассмотренному выше.

Зажим заготовки по длинным сторонам выполняется таким образом, что не позволяет металлу вытекать из тормозных порогов. При этом увеличивается высота наружного контура тормозного порога - 7 и соответственно высота выпуклой поверхности с дополнительным набором металла - 11.

Отмечено, что высота наружного контура тормозного порога - 7 существенно влияет на объем дополнительного металла в полученной выпуклой поверхности - 11 и ограничивается прочностью тормозного порога. Так как после выполнения зажима периферийной зоны заготовки металл не перемещается из тормозных порогов - 4 и - 10, то формообразование «вытяжного перехода» выполняется только за счет растяжения металла созданной выпуклой поверхности - 11.

Описано техническое решение, применимое в штампах для установки на прессах двойного действия. На прессах простого действия с сильной гидропневматической подушкой это техническое решение также осуществимо. Особенностью является то, что движется матрица штампа, закрепленная вверху на ползуне, а пуансон установлен на нижней плите штампа. Прижим штампа работает не от наружного ползуна пресса, а от установленной в нижней части пресса гидропневматической подушки.

Предложенное техническое решение, как для деталей малой кривизны, так и для более сложных деталей, легко осуществимо на имеющихся в производстве действующих штампах для вытяжки с тормозными элементами в виде тормозных порогов или ребер прямоугольного сечения с некоторой доработкой прижима.

Предложенный способ позволяет получать качественные жесткие детали с минимальным расходом металла, а также применять для вытяжки металл с более высоким пределом текучести, имеющим соответственно меньшую стоимость на рынке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576981C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2001 |

|

RU2201830C2 |

| Способ торможения фланца листовой заготовки в процессе вытяжки | 1990 |

|

SU1731357A1 |

| Способ штамповки днищ | 1990 |

|

SU1804933A1 |

| Способ штамповки кузовных панелей с фланцем | 1990 |

|

SU1754277A1 |

| Штамп для вытяжки крупногабаритных деталей сложной формы | 2015 |

|

RU2631065C2 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2090289C1 |

| Штамп для вытяжки полых деталей | 1987 |

|

SU1530301A1 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2096116C1 |

| СПОСОБ ВЫТЯЖКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2633865C2 |

Изобретение относится к области обработки металлов давлением, а именно к листовой штамповке, и может быть использовано для изготовления автомобильных кузовных деталей сложной формы. Заготовку устанавливают на прижимную поверхность матрицы, зажимают периферийную зону заготовки тормозными порогами. Дальнейшее формообразование вытяжного перехода осуществляют посредством внедрения формообразующего пуансона в центральную зону заготовки с торможением течения металла тормозными элементами штампа. При этом центральная зона в процессе зажима периферийной зоны заготовки становится выпуклой и приобретает дополнительный набор металла, используемый для формообразования вытяжного перехода, с равномерным растяжением металла. Дополнительный набор металла в центральной зоне заготовки образуется за счет перемещения части металла из периферийной зоны в момент зажима заготовки тормозным порогом. Повышается прочность и жесткость штампуемых деталей, улучшается качество их лицевой поверхности. 1 з.п. ф-лы, 26 ил.

1. Способ вытяжки кузовной детали, включающий использование штампа, содержащего пуансон, матрицу с тормозными порогами, прижим с зажимными поверхностями и выемками под тормозные пороги, установку заготовки на прижимную поверхность матрицы, зажим ее периферийной зоны, формообразование вытяжного перехода посредством внедрения пуансона в центральную зону заготовки с торможением течения металла посредством тормозных порогов матрицы, отличающийся тем, что зажим периферийной зоны заготовки осуществляют с обеспечением зазора между выемками прижима и тормозным порогом и создают дополнительный набор металла с образованием выпуклой центральной зоны, растяжение которой осуществляют при формообразовании вытяжного перехода.

2. Способ по п. 1, отличающийся тем, что при вытяжке кузовной детали малой кривизны формообразование осуществляют без перемещения металла из тормозных порогов.

| РОМАНОВСКИЙ В.П | |||

| СПРАВОЧНИК ПО ХОЛОДНОЙ ШТАМПОВКЕ, МАШИНОСТРОЕНИЕ, ЛЕНИНГРАД, 1979, с.167, рис.146 "г" | |||

| Способ торможения фланца листовой заготовки в процессе вытяжки | 1985 |

|

SU1263392A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2004 |

|

RU2264879C1 |

| US4193285 A1, 18.03.1980. | |||

Авторы

Даты

2017-08-07—Публикация

2015-11-24—Подача