Изобретение относится к обработке металлов давлением и может быть использовано при листовой штамповке различных изделийi

Известен штамп для изготовления полых цилиндрических изделий, верхняя кромка матрицы которого имеет радиус, равный двух-четырехкратной толщине материала. Недостатком этого штампа является невозможность штамповки деталей с малыми радиусами закруглений у фланца.

Известен способ штамповки листовых заготовок посредством эластичной среды,

включающий деформирование заготовок совместно с металлической накладкой.

Недостатком этого способа является низкое качество получаемых деталей.

Цель изобретения - расширение технологических возможностей путем получения минимального радиуса закругления в зоне перехода наружной поверхности фланца во внутреннюю поверхность боковой стенки полого изделия.,

Поставленная цель достигается тем, что в способе изготовления полых изделий с наружным ребром путем вытяжки полого полуфабриката, набора металла путем штамповки выпуклости и осадки выпуклости

в замкнутой полости с направленным течением металла в зону ребра, в процессе вытяжки получают полый полуфабрикат с фланцем высотой, превышающей высоту готового изделия, -выпуклость штампуют на фланце в зоне, примыкающей к боковой стенке полого полуфабриката, с помощью эластичной среды по жесткой матрице, а направленное течение металла в зону ребра в процессе осадки выпуклости обеспечивают путем совмещения осадки с обрезкой фланца.

Первоначальная вытяжка заготовки по матрице с оптимальным радиусом вытяжного ребра обеспечивает протекание процесса деформирования заготовки без разрывов и опасной концентрации напряжений при перетягивании металла через вытяжное ребро матрицы. При этом вытяжка заготовки на заведомо большую глубину необходима из соображений выполнения последующей подчеканки. После вытяжки производится деформирование заготовки эластичным инструментом по жесткой матрице с требуемым радиусом вытяжного ребра.

Вследствие этого на заготовке по периметру вытяжного отверстия матрицы образуется буртик. Причина его появления состоит в том, что при деформировании заготовки в первую очередь происходит прижим эластичным инструментом ее фланцевой зоны к поверхности матрицы, а часть заготовки по периметру вытяжного отверстия матрицы ввиду отсутствия возможности перемещения металла приобретает форму буртика как более устойчивую при воздействии внешних нагрузок.

На заключительной стадии процесса штамповки производятся прижим фланцевой части заготовки, обрезка отхода и одновременно осадка, подчеканка буртика. При выполнении этих операций жестким пуансоном обеспечивается центровка заготовки по ее внутреннему контуру. При подчеканке металл, образующий буртик, не имея возможности из-за прижима фланца перемещаться в периферийные зоны заготовки, заполняет зону, прилегающую к вытяжному ребру матрицы. При этом степень заполнения металла этой зоны определяется высотой буртика, полученного при деформировании заготовки на матрице с требуемым радиусом вытяжного ребра. Таким образом обеспечивается получение деталей с минимальным наружным радиусом по периметру вытяжного отверстия матрицы.

Известен способ штамповки листовых заготовок посредством эластичной среды, заключающийся в том, что металлическую

накладку устанавливают под заготовку, после выполнения операции штамповки накладку снимают и повторно деформируют заготовку.

Однако этот способ штамповки обеспечивает получение деталей путем обтяжки заготовки по жесткому пуансону, что снижает точность штампуемых изделий вследствие пружинения формуемых бортов.

0 Возможность образования в процессе штамповки сгиба с малым радиусом закругления остается проблематичной и зависит от условий перемены знака напряжений в штампуемом материале. Кроме того, этот

5 способ штамповки не позволяет получать полые; детали типа стаканов. Штамповка деталей предлагаемым способом обеспечивает получение минимального наружного радиуса в месте перехода стенки изделия во фланец,

0 а также позволяет избежать пружинения стенок детали.

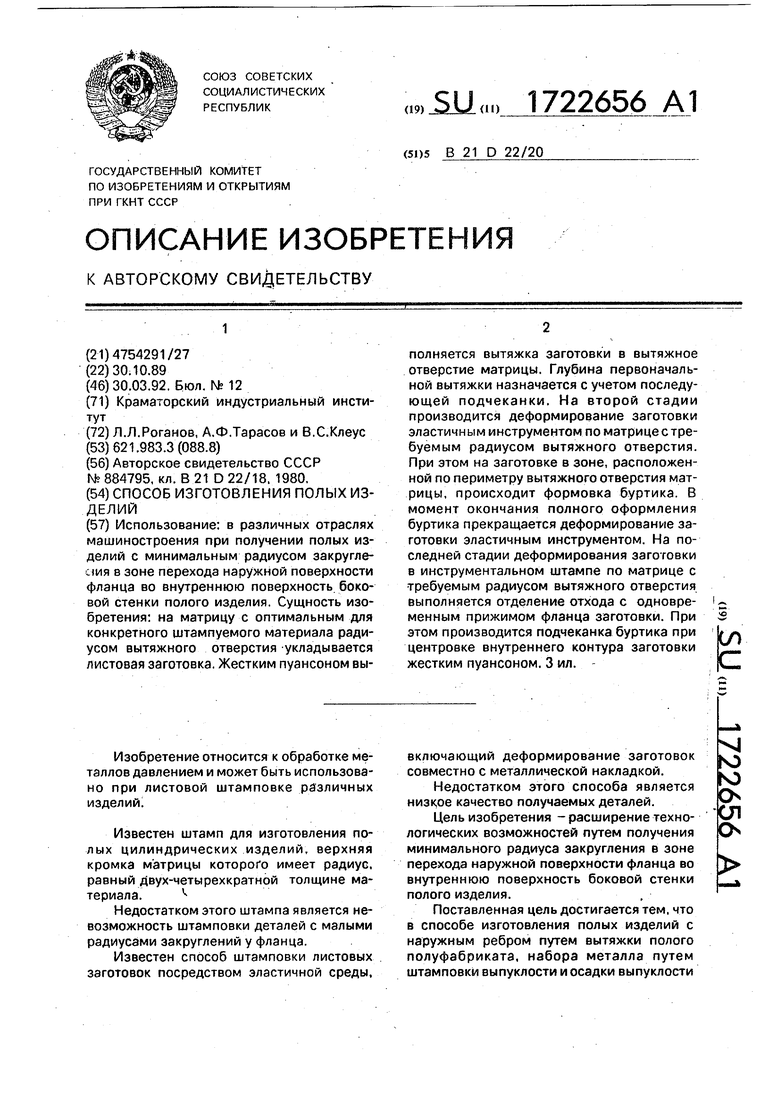

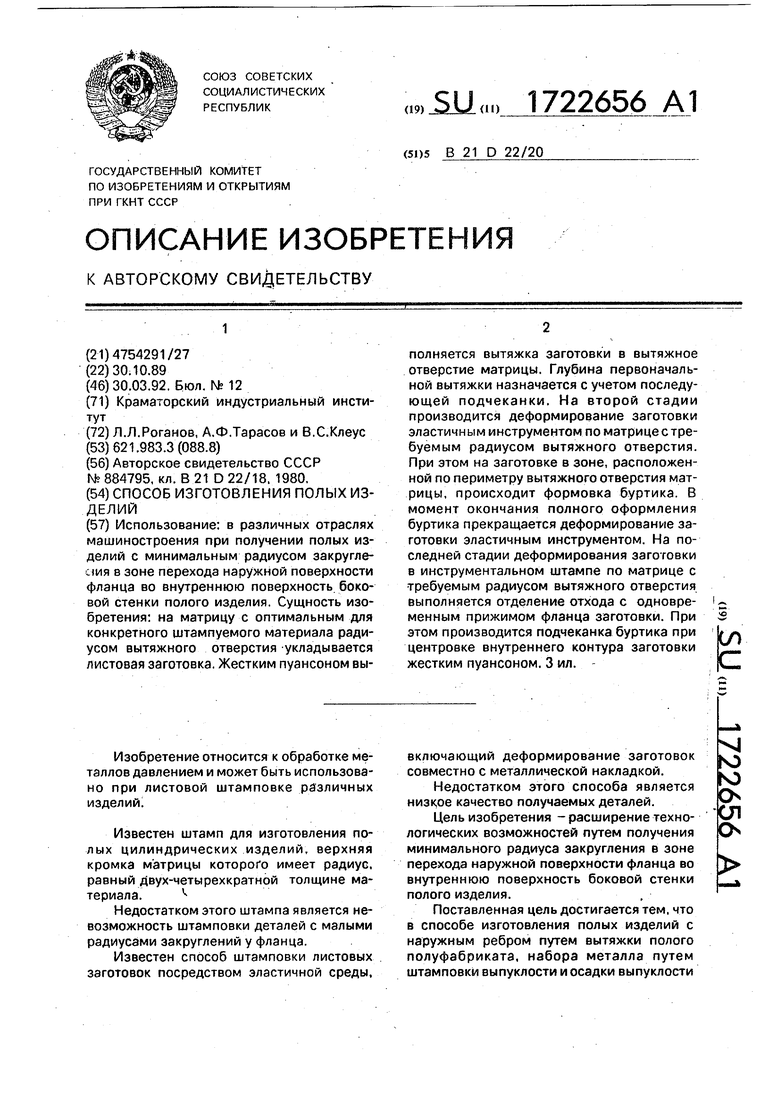

На фиг.1 показан процесс предварительной вытяжки заготовки жестким пуансоном в матрицу с оптимальным радиусом

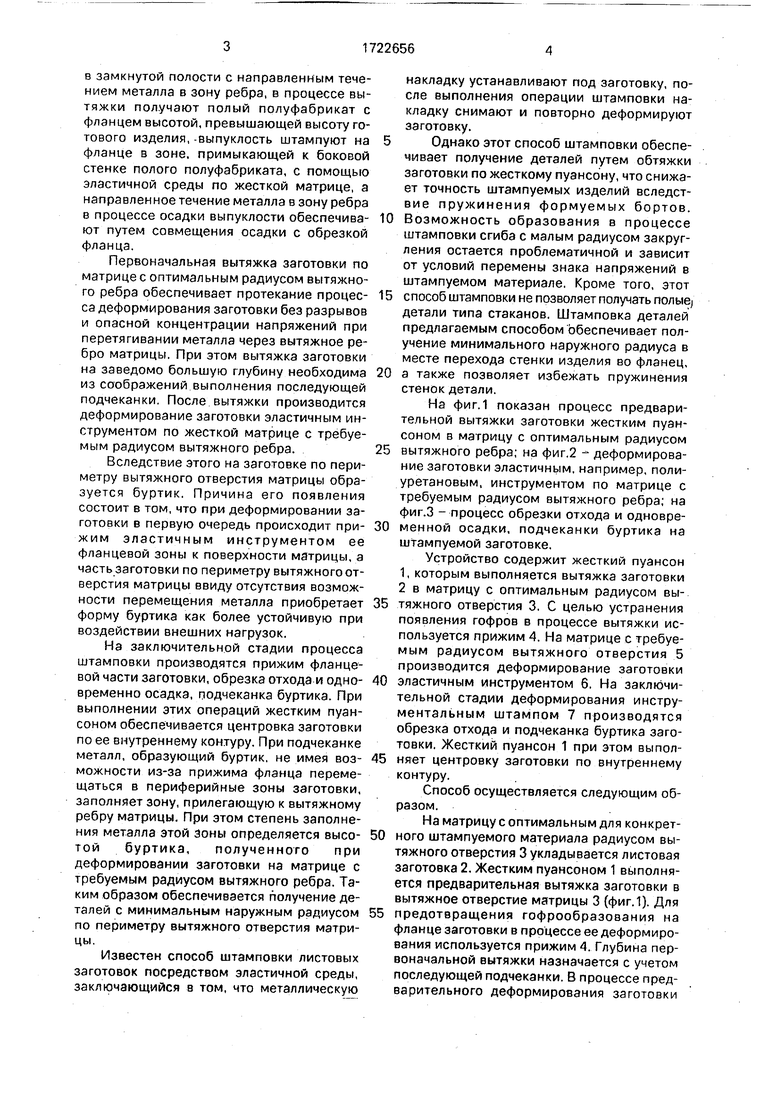

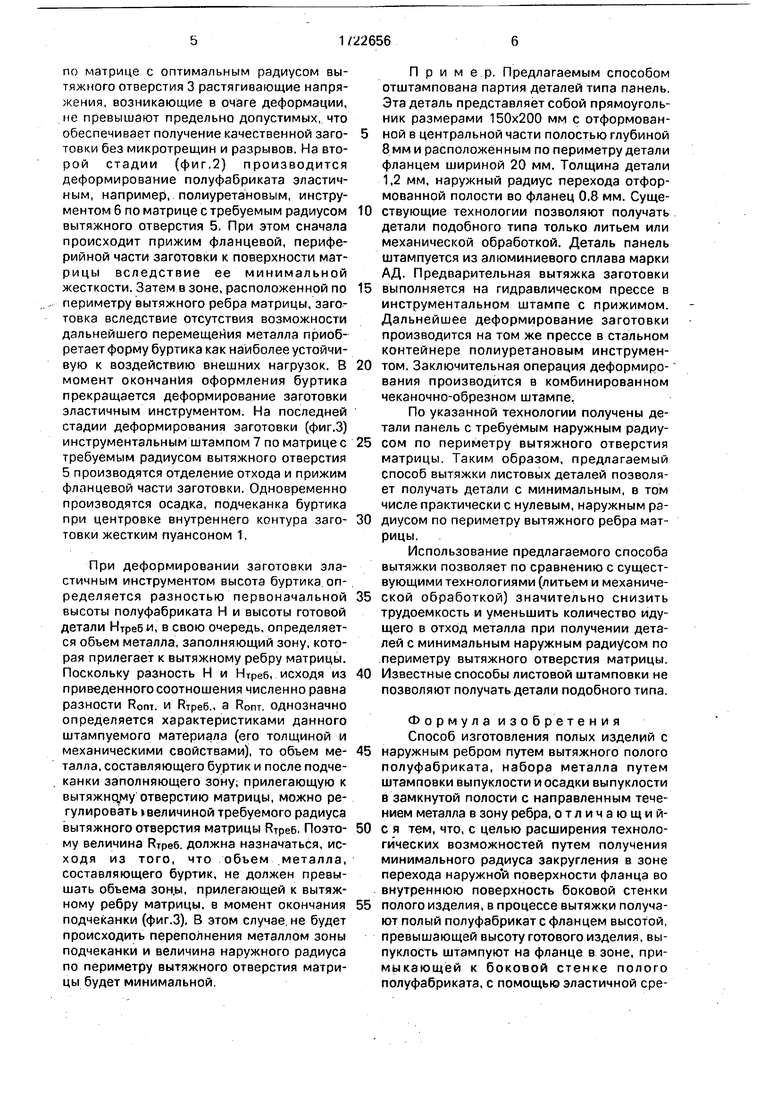

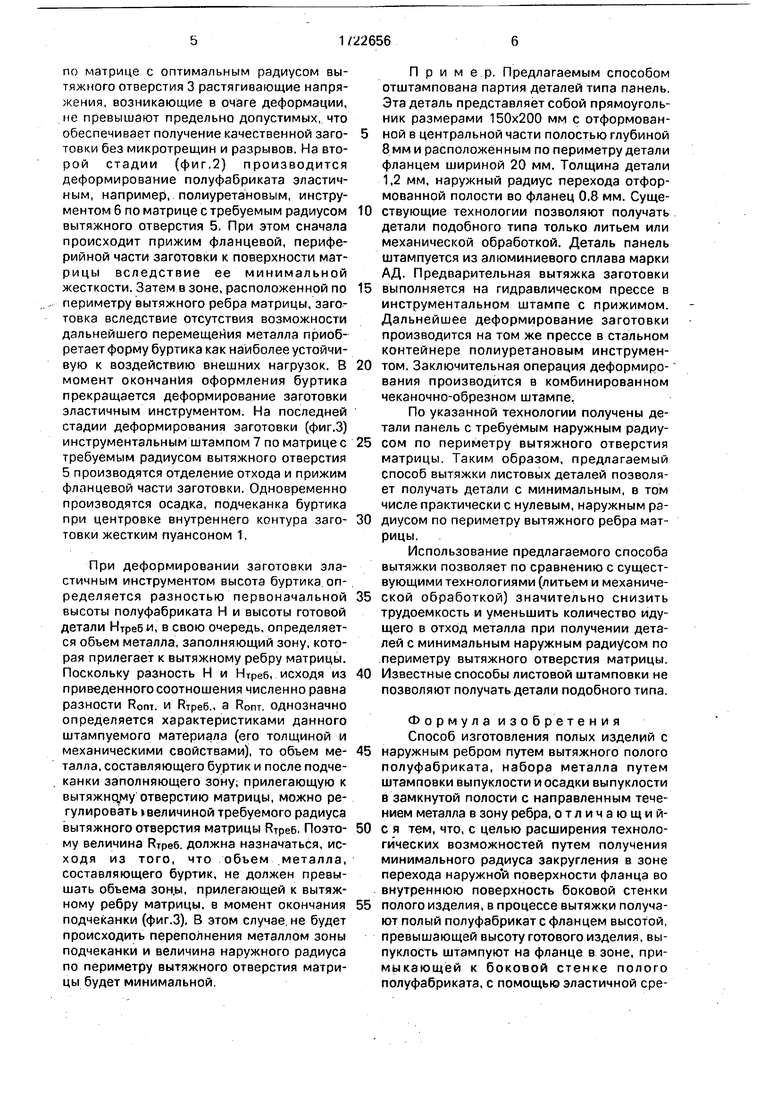

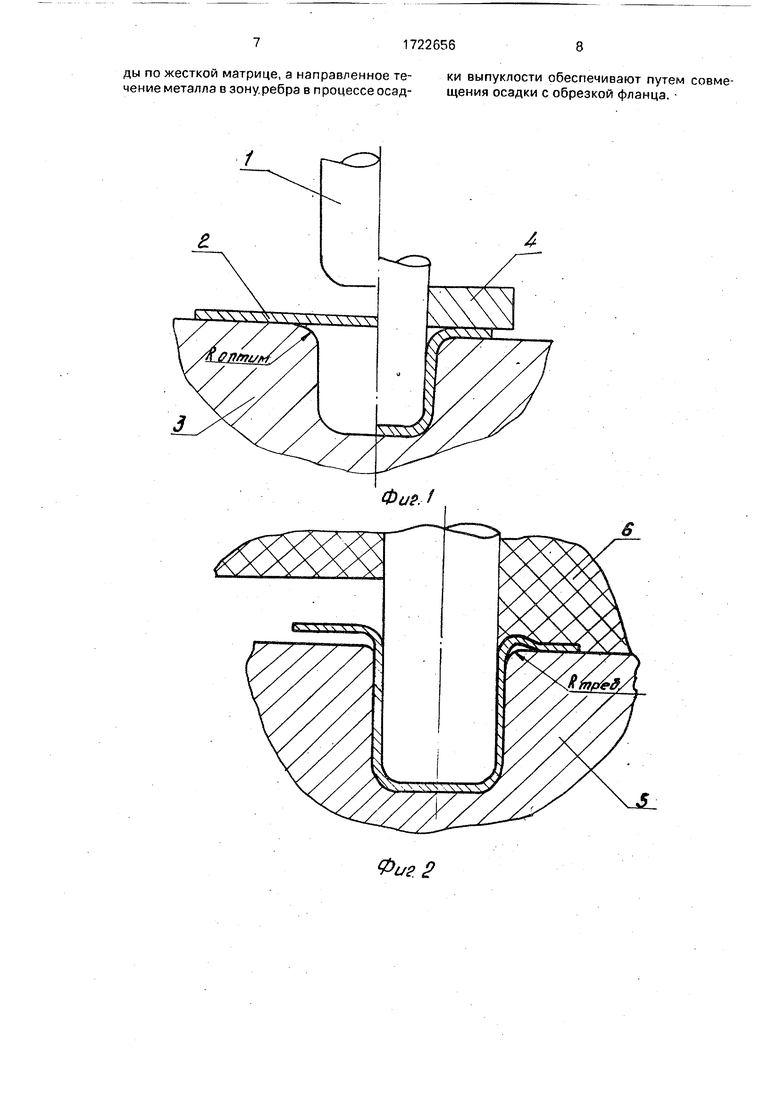

5 вытяжного ребра; на фиг.2 - деформирование заготовки эластичным, например, поли- уретановым, инструментом по матрице с требуемым радиусом вытяжного ребра; на фиг.З - процесс обрезки отхода и одновре0 менной осадки, подчеканки буртика на штампуемой заготовке.

Устройство содержит жесткий пуансон 1, которым выполняется вытяжка заготовки 2 в матрицу с оптимальным радиусом вы5 тяжного отверстия 3. С целью устранения появления гофров в процессе вытяжки используется прижим 4. На матрице с требуемым радиусом вытяжного отверстия 5 производится деформирование заготовки

0 эластичным инструментом 6, На заключительной стадии деформирования инструментальным штампом 7 производятся обрезка отхода и подчеканка буртика заготовки. Жесткий пуансон 1 при этом выпол5 няет центровку заготовки по внутреннему контуру.

Способ осуществляется следующим образом.

На матрицу с оптимальным для конкрет0 ного штампуемого материала радиусом вытяжного отверстия 3 укладывается листовая заготовка 2. Жестким пуансоном 1 выполняется предварительная вытяжка заготовки в вытяжное отверстие матрицы 3 (фиг.1). Для

5 предотвращения гофрообразования на фланце заготовки в процессе ее деформирования используется прижим 4. Глубина первоначальной вытяжки назначается с учетом последующей подчеканки. В процессе предварительного деформирования заготовки

по матрице с оптимальным радиусом вытяжного отверстия 3 растягивающие напряжения, возникающие в очаге деформации, не превышают предельно допустимых, что обеспечивает получение качественной заготовки без микротрещин и разрывов. На второй стадии (фиг.2) производится деформирование полуфабриката эластичным, например, полиуретановым, инструментом 6 по матрице с требуемым радиусом вытяжного отверстия 5. При этом сначала происходит прижим фланцевой, периферийной части заготовки к поверхности матрицы вследствие ее минимальной жесткости. Затем в зоне, расположенной по периметру вытяжного ребра матрицы, заготовка вследствие отсутствия возможности дальнейшего перемещения металла приобретает форму буртика как наиболее устойчивую к воздействию внешних нагрузок. В момент окончания оформления буртика прекращается деформировалие заготовки эластичным инструментом. На последней стадии деформирования заготовки (фиг.З) инструментальным штампом 7 по матрице с требуемым радиусом вытяжного отверстия 5 производятся отделение отхода и прижим фланцевой части заготовки. Одновременно производятся осадка, подчеканка буртика при центровке внутреннего контура заготовки жестким пуансоном 1,

При деформировании заготовки эластичным инструментом высота буртика, определяется разностью первоначальной высоты полуфабриката Н и высоты готовой детали Нтреби, в свою очередь, определяется объем металла, заполняющий зону, которая прилегает к вытяжному ребру матрицы.

ПОСКОЛЬКУ раЗНОСТЬ Н И Нтреб, ИСХОДЯ ИЗ

приведенного соотношения численно равна разности Rom. и Rrpe6., a Rom. однозначно определяется характеристиками данного штампуемого материала (его толщиной и механическими свойствами), то объем ме талла, составляющего буртик и после подчеканки заполняющего зону; прилегающую к вытяжнсуиу отверстию матрицы, можно регулировать величиной требуемого радиуса вытяжного отверстия матрицы Rrpee. Поэтому величина Ртреб. должна назначаться, исходя из того, что объем .металла, составляющего буртик, не должен превышать объема зон.ы, прилегающей к вытяжному ребру матрицы, в момент окончания подчеканки (фиг.З), В этом случае, не будет происходить переполнения металлом зоны подчеканки и величина наружного радиуса по периметру вытяжного отверстия матрицы будет минимальной,

П р и м е.р. Предлагаемым способом отштампована партия деталей типа панель. Эта деталь представляет собой прямоугольник размерами 150x200 мм с отформованной в центральной части полостью глубиной 8мм и расположенным по периметру детали фланцем шириной 20 мм. Толщина детали 1,2 мм, наружный радиус перехода отформованной полости во фланец 0.8 мм. Существующие технологии позволяют получать детали подобного типа только литьем или механической обработкой. Деталь панель штампуется из алюминиевого сплава марки АД. Предварительная вытяжка заготовки

выполняется на гидравлическом прессе в инструментальном штампе с прижимом. Дальнейшее деформирование заготовки производится на том же прессе в стальном контейнере полиуретановым инструментом, Заключительная операция деформирования производится в комбинированном чеканочно-обрезном штампе.

По указанной технологии получены детали панель с требуемым наружным радиусом по периметру вытяжного отверстия матрицы. Таким образом, предлагаемый способ вытяжки листовых деталей позволяет получать детали с минимальным, в том числе практически с нулевым, наружным радиусом по периметру вытяжного ребра матрицы.

Использование предлагаемого способа вытяжки позволяет по сравнению с существующими технологиями (литьем и механической обработкой) значительно снизить трудоемкость и уменьшить количество идущего в отход металла при получении деталей с минимальным наружным радиусом по периметру вытяжного отверстия матрицы.

Известные способы листовой штамповки не позволяют получать детали подобного типа.

Формула изобретения Способ изготовления полых изделий с

наружным ребром путем вытяжного полого полуфабриката, набора металла путем штамповки выпуклости и осадки выпуклости в замкнутой полости с направленным течением металла в зону ребра, отличающийс я тем, что, с целью расширения технологических возможностей путем получения минимального радиуса закругления в зоне перехода наружно й поверхности фланца во внутреннюю поверхность боковой стенки

полого изделия, в процессе вытяжки получают полый полуфабрикат с фланцем высотой, превышающей высоту готового изделия, выпуклость штампуют на фланце в зоне, примыкающей к боковой стенке полого полуфабриката, с помощью эластичной ереды по жесткой матрице, а направленное те- ки выпуклости обеспечивают путем совме- чение металла в зонуребра в процессе осад- щения осадки с обрезкой фланца.

Использование: в различных отраслях машиностроения при получении полых изделий с минимальным радиусом закругле- оия в зоне перехода наружной поверхности фланца во внутреннюю поверхность боковой стенки полого изделия. Сущность изобретения: на матрицу с оптимальным для конкретного штампуемого материала радиусом вытяжного отверстия укладывается листовая заготовка. Жестким пуансоном выполняется вытяжка заготовки в вытяжное отверстие матрицы. Глубина первоначальной вытяжки назначается с учетом последующей подчеканки. На второй стадии производится деформирование заготовки эластичным инструментом по матрице с требуемым радиусом вытяжного отверстия. При этом на заготовке в зоне, расположенной по периметру вытяжного отверстия матрицы, происходит формовка буртика. В момент окончания полного оформления буртика прекращается деформирование заготовки эластичным инструментом. На последней стадии деформирования заготовки в инструментальном штампе по матрице с требуемым радиусом вытяжного отверстия выполняется отделение отхода с одновременным прижимом фланца заготовки. При этом производится подчеканка буртика при центровке внутреннего контура заготовки жестким пуансоном. 3 ил. сл с

Фиг 2

| Штамп для образования наружного ребра и дна полых деталей | 1980 |

|

SU884795A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1992-03-30—Публикация

1989-10-30—Подача