Изобретение относится к области листовой штамповки и может быть использовано для вытяжки различных деталей из листовых материалов. Преимущественная область его применения - штамповка деталей сложной формы, в том числе автомобильных, сельхозмашин и бытовой техники.

Известен штамп для вытяжки панелей сложной формы, содержащий пуансон, прижим и матрицу с тормозными элементами. На прямолинейных участках заготовки торможение фланца осуществляется посредством порогов или ребер, а на угловых участках образуют гофры и торможение осуществляется посредством спрямления гофр в вытяжном зазоре между пуансоном и матрицей [1].

Недостатком известного штампа является ухудшение качеств штампованных деталей, так как в зоне спрямления гофр на готовом изделии возникает волнистость поверхности. Также недостатком является низкая стойкость вытяжного штампа, так как при спрямлении гофр в вытяжном зазоре происходит преждевременный износ пуансона и матрицы.

Известен также пуансон штампа для обработки листового металла давлением, имеющий рабочий торец и рабочую боковую поверхность, на которой выполнены продольные углубления трапециевидной формы [2].

Недостатком известного штампа является ограниченная область его применения, в основном для вытяжки с утонением деталей относительно большой толщины, в этом случае использование пуансона с углублениями позволяет исключить его разрушение и заклинивание с вытянутой деталью в матрице. При штамповке деталей сложной формы такое техническое решение эффекта не дает и не применяется.

Известен также штамп для листовой обработки, содержащий пуансон, матрицу с выемками прямоугольной, треугольной или трапециевидной формы, расположенными по нормали к контуру рабочего отверстия матрицы, прижим с тормозными элементами в виде выступов, входящих в соответствующие углубления матрицы [3].

Недостатком известного штампа является перерасход листового проката, так как для торможения фланца на прижимной поверхности с помощью выступов и впадин требуется увеличение технологического припуска, идущего в отход.

известен штамп для вытяжки деталей сложной формы, содержащий пуансон, матрицу с рабочим отверстием, прижим и средство торможения в виде выступов на поверхности одного элемента штампа и расположенных на обращенной к ней поверхности другого элемента штампа ответных углублений [4].

Недостатком известного штампа является перерасход металла, так как для торможения фланца с помощью выступов и ответных углублений требуется увеличение технологического припуска, идущего в отход.

технической задачей, на решение которой направлено заявленное изобретение, является обеспечение экономии листового проката за счет сокращения технологического припуска на поверхности прижима, идущего в отход.

Поставленная задача решается тем, что в известном штампе для вытяжки деталей сложной формы, содержащем пуансон, матрицу с рабочим отверстием, прижим и средство торможения в виде выступов на поверхности одного элемента штампа и расположенных на обращенной к ней поверхности другого элемента штампа ответных углублений, выступы расположены на поверхности рабочего отверстия матрицы параллельно его оси и выполнены с поперечным сечением в форме равнобедренной трапеции, примыкающей большим основанием к поверхности рабочего отверстия, а ответные углубления расположены на боковой поверхности пуансона.

Вытяжная кромка матрицы в зоне выступов может быть выполнена радиусом, величина которого составляет от 3,5 до 4,5 от исходной толщины заготовки

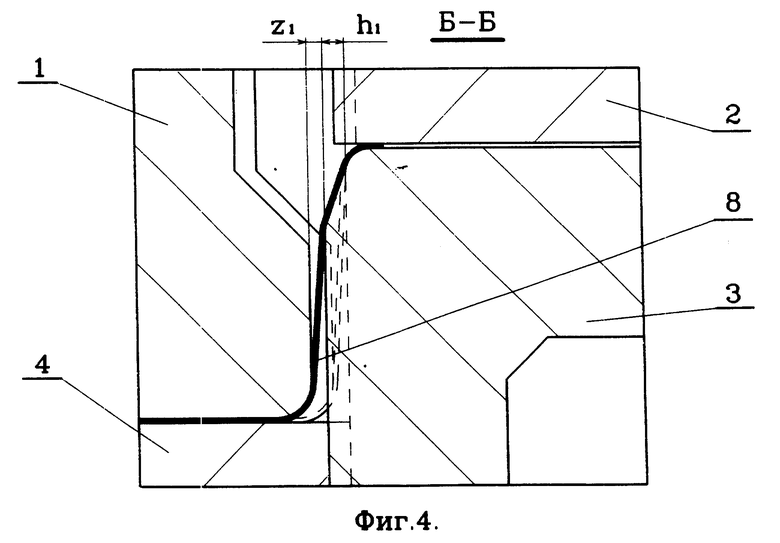

- с сопряжением с поверхностью рабочего отверстия матрицы посредством поверхности с прямолинейной образующей;

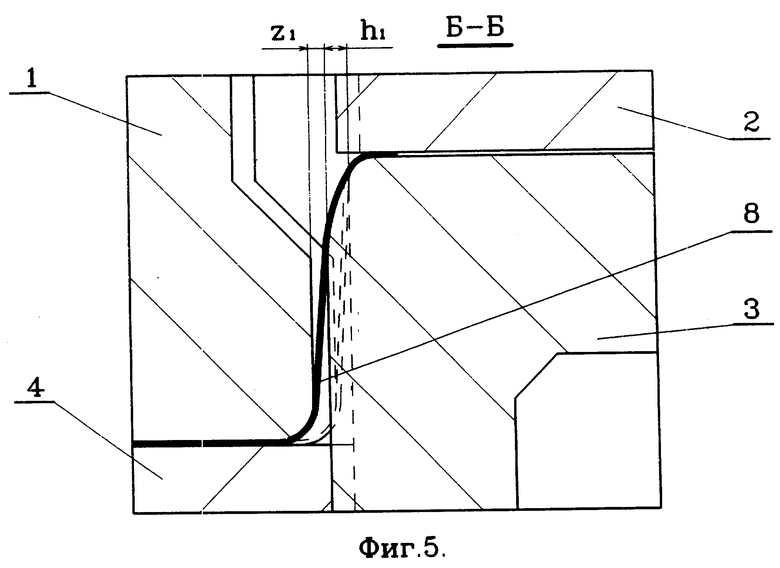

- с сопряжением с поверхностью рабочего отверстия матрицы посредством поверхности с образующей в форме гиперболы;

- с сопряжением с поверхностью рабочего отверстия матрицы посредством поверхности с образующей в виде ломаной линии, состоящей из двух сопряженных под прямым углом участков.

Такое конструктивное решение учитывает, что ширина и масса технологического припуска, идущего после обрезки в отход, уменьшается за счет уменьшения ширины фланца заготовки, необходимого для торможения на прижимной поверхности.

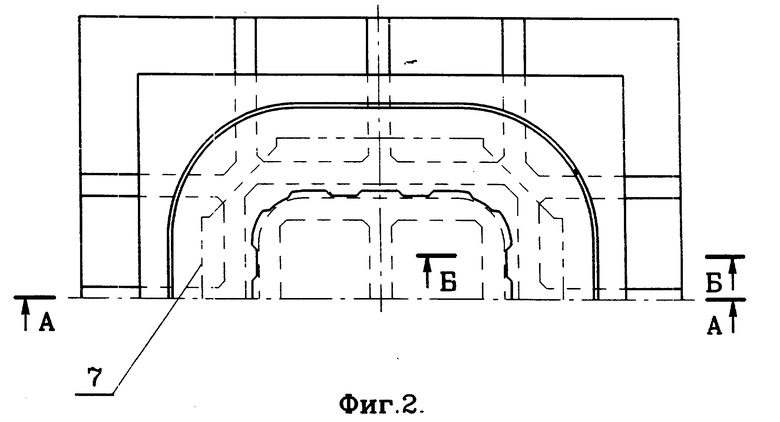

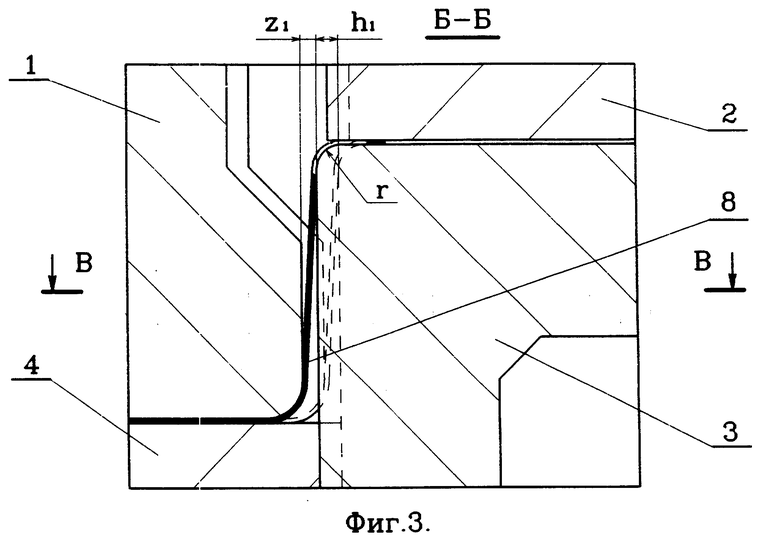

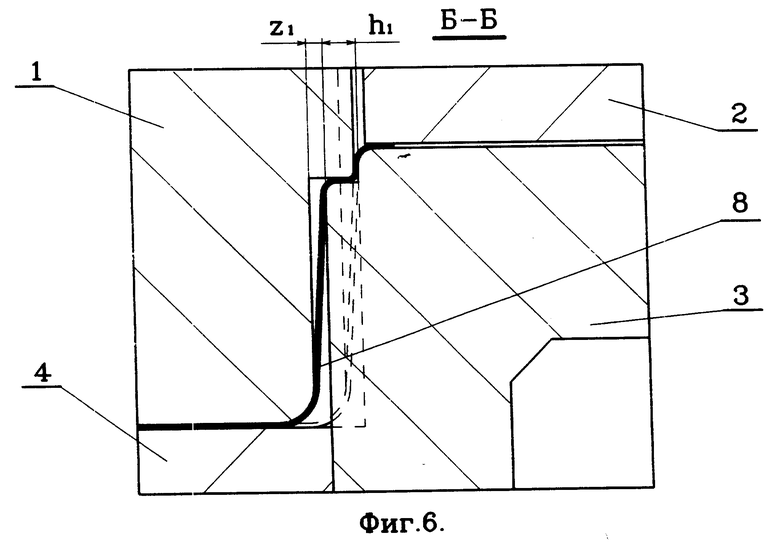

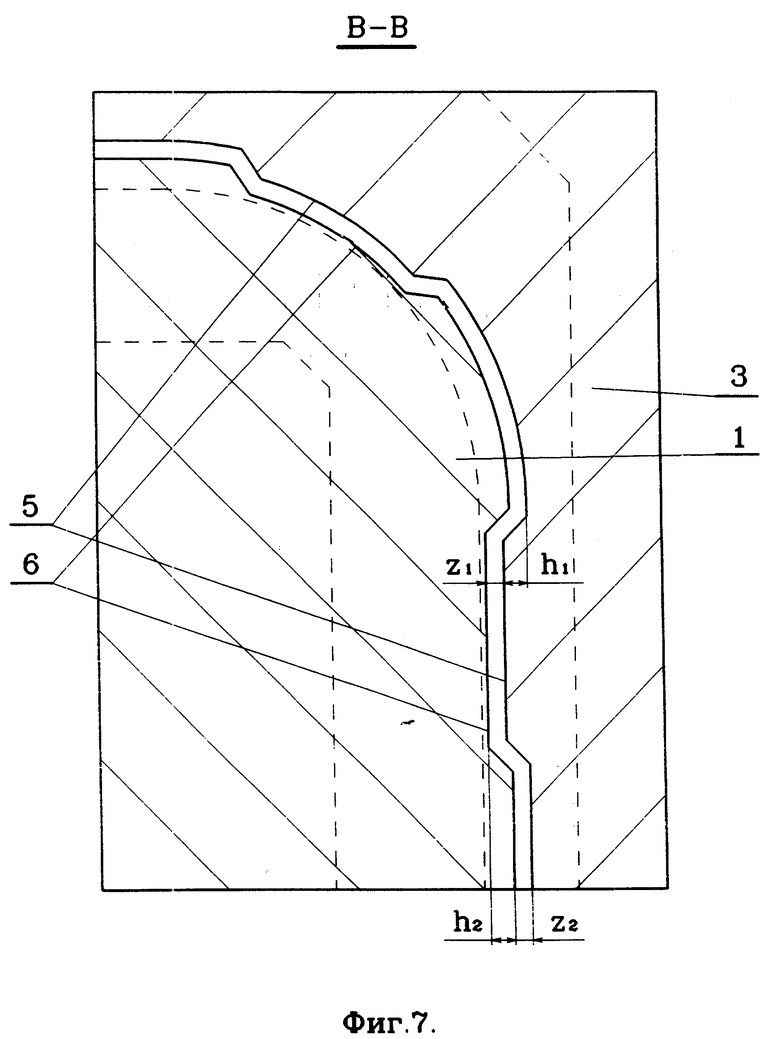

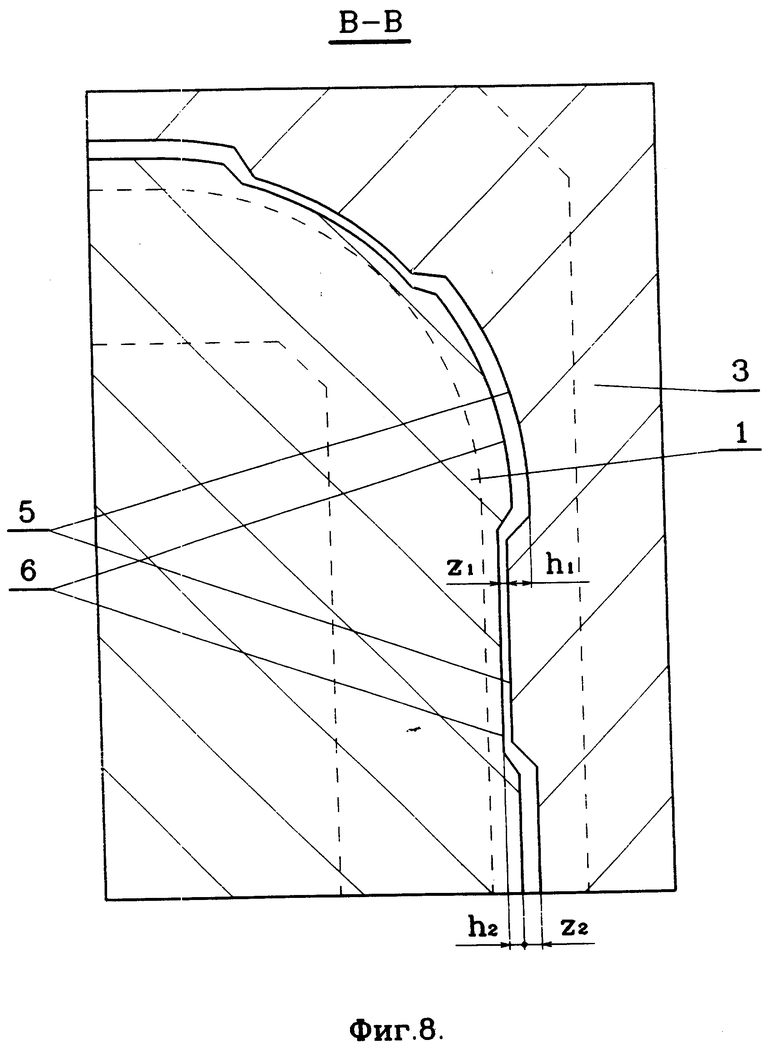

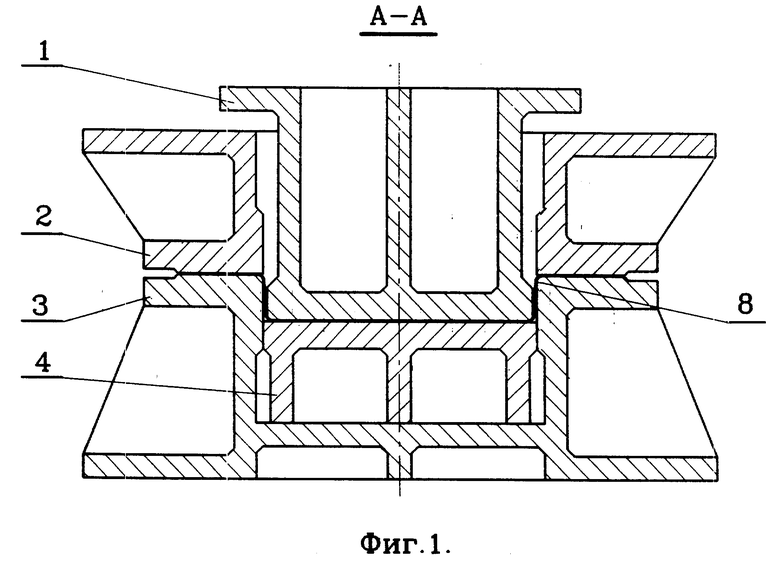

Сущность изобретения поясняется следующими чертежами: на фиг. 1 изображен осевой разряд (А-А) вытяжного штампа; на фиг. 2 - матрица в плане; на фиг. 3 - увеличенный разрез Б-Б на фиг. 2 (вариант выполнения вытяжной кромки матрицы в зоне выступов по радиусу); на фиг. 4 - то же, с сопряжением вытяжной кромки матрицы в зоне выступов с поверхностью ее рабочего отверстия посредством поверхности с прямолинейной образующей; на фиг. 5 - то же, с сопряжением посредством поверхности с образующей в форме гиперболы; на фиг. 6 - то же, с сопряжением посредством поверхности с образующей в виде ломаной линии; на фиг. 7 - увеличенный разрез В-В на фиг. 3, вариант с равномерным вытяжным зазором; на фиг. 8 - то же, вариант с неравномерным вытяжным зазором.

Штамп для вытяжки деталей сложной формы содержит пуансон 1, прижим 2, матрицу 3, вставку матрицы 4. На поверхности рабочего отверстия матрицы выполнены выступы 5, а на боковой поверхности пуансона - ответные углубления 6.

На прессе двойного действия штамп работает следующим образом.

На прижимную поверхность матрицы 3 загружается заготовка 7, при ходе наружного ползуна пресса периферийная часть заготовки прижимается прижимом 2. При ходе внутреннего ползуна пресса заготовка деформируется пуансоном 1. В начальный момент вытяжки торможение фланца заготовки осуществляется по прижимной поверхности в зазоре между матрицей 3 и прижимом 2, при этом возможно использование перетяжных ребер или порогов для увеличения интенсивности торможения в начальной стадии. При дальнейшем ходе внутреннего ползуна пресса и втягивании металла в вытяжной зазор между матрицей и пуансоном фланец заготовки проскальзывает относительно прижимной поверхности полностью или же незначительная его часть остается под прижимом. Торможение фланца заготовки на этом этапе вытяжки осуществляется, преимущественно, за счет ее деформирования выступами 5 на вертикальной поверхности рабочего отверстия матрицы и углублениями 6 на боковой поверхности пуансона. При этом осуществляется тангенциальное растяжение металла, что предотвращает потерю устойчивости фланца заготовки и образование гофр.

Во время смыкания рабочих поверхностей пуансона 1 и вставки матрицы 4 происходит окончательное формообразование детали 8.

В зависимости от конструкции конкретной детали, материала и условий штамповки, переход от прижимной поверхности матрицы к поверхности рабочего отверстия в зоне тормозящих выступов может быть выполнен различными способами.

Экспериментально установлено, что радиус вытяжной кромки матрицы "r" в хоне выступов целесообразно выбирать несколько меньшим, чем на участке матрицы без выступов, т.е. в пределах от 3,5 S до 4,5 S, где S - исходная толщина заготовки.

Высота выступов матрицы и зазор между матрицей и пуансоном определяется теоретически и корректируется при наладке штампов для каждой конкретной детали. Первоначально испытывались штампы с равномерным вытяжным зазором (см. фиг. 7). Экспериментально установлено, что при вытяжке деталей сложной формы целесообразно использовать выступы на рабочей поверхности матрицы, имеющие в поперечном сечении форму равнобедренной трапеции, примыкающей большим основанием к поверхности рабочего отверстия матрицы, с высотой h1 = (3,5 - 4,0) S, где S - исходная толщина заготовки. При этом на боковой поверхности пуансона выполняются углубления, имеющие в поперечном сечении форму трапеции с выстой h2, равной половине высоты h1 выступов матрицы (см. фиг. 8).

На прямолинейном участке поверхности рабочего отверстия матрицы выступы матрицы выполняют с поперечным сечением в форме прямолинейной равнобедренной трапеции. На криволинейном участке - выступы матрицы выполняют с поперечным сечением в форме криволинейной трапеции, прилегающей большим основанием к поверхности рабочего отверстия матрицы и имеющей меньшее основание, эквидистантное большему.

Вытяжной зазор между матрицей и пуансоном в зоне выступов и углублений Z1 выбирается равным (2,0 - 2,5) S, а также равным примерно половине величины зазора на участке без выступов и углублений Z2, где S - исходная толщина заготовки.

Изменяя при наладке штампа высоту выступов матрицы и вытяжной зазор между матрицей и пуансоном, можно добиться дифференцированного торможения фланца заготовки.

В случае, когда линия обрезки технологического припуска детали находится на рабочем торце пуансона, элементы торможения, сформованные на вытяжном переходе выступами матрицы и углублениями пуансона, идут после обрезки в отход.

В случае, когда линия обрезки находится н7а боковой поверхности пуансона или же на прижимной поверхности, элементы торможения в виде выштамповок трапециевидной формы становятся элементами на боковой поверхности детали.

По аналогичной схеме работает штамп для вытяжки деталей сложной формы на прессе простого действия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2366527C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ (ВАРИАНТЫ) | 1994 |

|

RU2082526C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2004 |

|

RU2264879C1 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2096116C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1993 |

|

RU2072270C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1994 |

|

RU2092260C1 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2004 |

|

RU2264880C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2009 |

|

RU2458755C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2003 |

|

RU2242316C1 |

| УНИВЕРСАЛЬНЫЙ ВЫТЯЖНОЙ ШТАМП | 1992 |

|

RU2025170C1 |

Штамп относится к области обработки металлов давлением и предназначен для вытяжки деталей сложной формы из листовых заготовок. Штамп включает пуансон, матрицу с рабочим отверстием и прижим. На поверхности рабочего отверстия матрицы параллельно его оси расположены выступы. Выступы в поперечном сечении имеют форму равнобедренной трапеции, прилегающей большим основанием к поверхности отверстия. На боковой поверхности пуансона имеются ответные углубления. Выступы и углубления обеспечивают в процессе деформирования торможение фланца заготовки. Сопряжение вытяжной кромки матрицы в зоне выступов с поверхностью ее рабочего отверстия выбирается в зависимости от материала и условий штамповки, а также конструкции детали. 4 з.п. ф-лы, 8 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1505632, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1466838, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 1584221, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Романовский В.П | |||

| Справочник по холодной штамповке | |||

| - Л.: Машиностроение, 1971, с.230 и 231, рис.189 и 190. | |||

Авторы

Даты

1998-02-20—Публикация

1994-04-27—Подача