Изобретение относится к транспортированию грузов между участками переработки и складированию и может быть использовано преимущественно для межцеховой передачи изделий текстильной промышленности.

Известны способы и устройства управления при транспортировке грузов, в которых транспортные средства находятся в постоянном контакте с центральной управляющей вычислительной машиной, которая контролирует все использующиеся транспортные средства. При этом работа транспортных средств при выполнении ими своих задач в существенной мере поддерживается устройствами, расположенными в краевой области участка транспортировки.

Например, в текстильной промышленности при работе используются бобины или аналогичные бобинам изделия, которые должны сортироваться в зависимости от их качества и подводиться к позициям последующей обработки. Это происходит, в частности, при использовании кольцепрядильных машин, безверетенных прядильных машин, крутильных машин, а также бобинажно-перемоточных машин. Изготовленные на этих машинах изделия передаются к осуществляющим последующую обработку машинам, например бобинажно-перемоточным машинам, упаковочным машинам и т.п., или направляются на промежуточный склад, с которого они забираются с целью дальнейшей обработки.

Средство транспортирования изделия работает в зависимости от команды на выполнение операции. После выполнения команды транспортное средство готово к выполнению следующей команды.

Недостаток этой системы заключается в том, что центральный процессор вследствие контроля всех использующихся транспортировочных средств должен отличаться высокой скоростью срабатывания.

Цель изобретения - создание способа и устройства для быстрой и рентабельной транспортировки, в частности, изделий текстильной промышленности от мест приема к местам хранения, выгрузки их в этих местах и подготовки к дальнейшей обработке.

Заказ на транспортировку составляется центральной вычислительной машиной, которая определяет места приема и выдачи изделий, а также соответствующий участок транспортировки. После этого заказ на транспортировку передается от центральной вычислительной машины к процессорному блоку одного транспортного средства и самостоятельно выполняется транспортным средством с приемом и выдачей подлежащих транспортировке грузов. При этом в процессе обработки транспортного заказа отсутствует нагрузка на центральную вычислительную машину. Транспортное средство выдает команду на центральную вычислительную машину только после выполнения задания. В течение промежуточного времени центральная вычислительная машина может использовать свою емкость для составления транспортных заданий для других транспортных средств или управления работой других устройств системы. Транспортное задание составляется и передается на транспортное средство предпочтительно только в том случае, если подготовлено максимальное количество грузов, которое может быть транспортировано транспортным средством.

Для передачи данных транспортного задания и/или обратного извещения транспортного средства на центральную вычислительную машину устройства для контактирования обеих вычислительных машин должны монтироваться исключительно на предусмотренном для этого о отрезке пути транспортировки. С другой стороны, предпочтительным может быть также то, что в особых случаях, например при возникновении неисправности, установление контакта процессорного блока транспортного средства с центральной вычислительной машиной или наоборот может осуществляться независимо от того или иного местоположения транспортного средства. Транспортное средство может получать в этом случае новые инструкции от центральной вычислительной машины.

На оснащенном стрелками участке движения транспортное средство предпочтительно оснащено сигнальными устройствами, цель которых заключается в сигнализации о соответствующем заказу положении стрелок на пути движения. При подходе транспортного средства к стрелке оно кратковременно останавливается до входа на стрелку. Транспортное средство сигнализирует в этом случае с помощью светового сигнала, например, по принципу "светлый - темный" или с помощью указателя, например, по принципу "вхождение - выход" о том, в каком направлении должна быть установлена стрелка. Аналогичные схемы являются предпочтительными также перед поворотами для обеспечения возможности убедиться в том, что зона поворота свободна от следующих впереди транспортных средств. До тех пор, пока транспортное средство находится в зоне поворота, посредством воздействия на привод следующих за ним транспортных средств предотвращается вхождение последних в зону поворота.

Для осуществляемой по сортам выдаче бобин или аналогичных бобинам грузов текстильной промышленности отдельным позициям приема придаются определенные места укладки. За счет осуществляемой по сортам укладки достигается предотвращение необходимости повторной манипуляции с целью сортировки грузов для последующей обработки транспортируемых грузов. Таким образом, достигается экономия расходов и времени. Грузы сортируются при этом в зависимости от таких переменных процесса, как размер, форма и/или качество. Эта сортировка может осуществляться как при приеме грузов, так и при их выдаче.

Цель достигается также с помощью системы транспортировки, предназначенной для транспортировки грузов от позиции приема к позиции выдачи с использованием по меньшей мере одного транспортного средства для приема, транспортировки и выдачи этих грузов. Данные вместе с информацией о транспортном задании могут передаваться от центральной вычислительной машины к процессорному блоку транспортного средства, при этом транспортные средства оснащены устройствами для самостоятельной и активной обработки транспортного задания. Транспортные средства содержат все устройства, необходимые для обеспечения возможности выполнения транспортного задания без дальнейшего контакта с центральной вычислительной машиной, устройства для манипуляции с подлежащими транспортировке грузами, а также для управления точными позициями останова.

Поставленная цель решается также с помощью электрической подвесной дороги с одним транспортным средством с устройствами для обработки транспортного задания. В составе транспортного средства предусмотрен сообщающийся с центральной вычислительной машиной процессорный блок, а также устройства для привода, управления, регулирования положения стрелок и манипуляции с подлежащими транспортировке грузами. Если манипулятор приводится в действие с помощью пневматических узлов, то в этом случае в составе транспортного средства находится также устройство для выработки сжатого воздуха.

Если с помощью электрического подвесного транспортера осуществляется транспортировка бобин или аналогичных бобинам грузов, то манипулятор оснащен грейферными устройствами с захватами для распознавания бобин по их окружной поверхности. Бобины транспортируются предпочтительно в основном горизонтально и поперечно направлению движения. Если грейферные устройства могут управляться независимо друг от друга, то грузы принимаются в различных позициях приема и/или выдаются в различных позициях выдачи. Особо щадящий вид обработки бобин достигается за счет того, что ширина раскрытия захватов может изменяться с помощью параллелограммной направляющей. В результате этого исключается приложение больших усилий трения к бобинам или намотанной на бобины пряже.

Во избежание падения транспортируемых изделий в случае пропадания питающего напряжения для защиты бобин предусмотрена система механической блокировки, улавливающая бобины.

Изобретение поясняется более подробно на чертежах. Примеры исполнения относятся к электрическому подвесному транспортеру.

Аналогичным образом изобретением охватываются также транспортировочные вагонетки автоматических систем транспортировки, например, для транспортировки тазов.

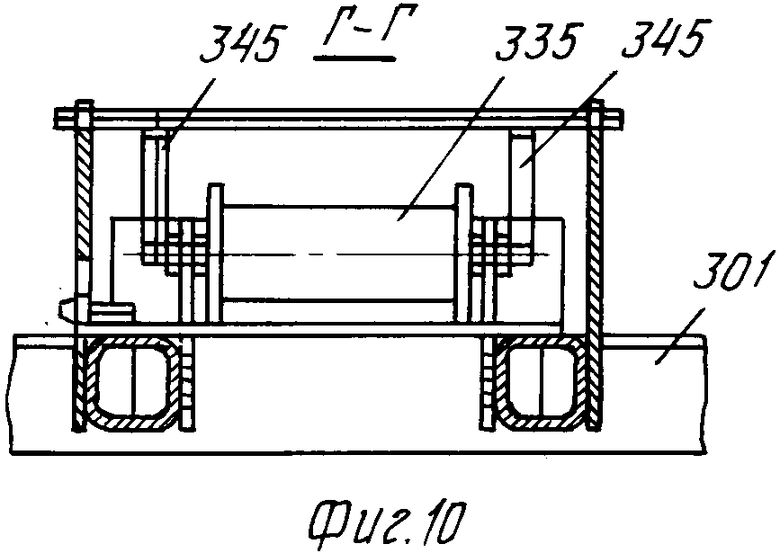

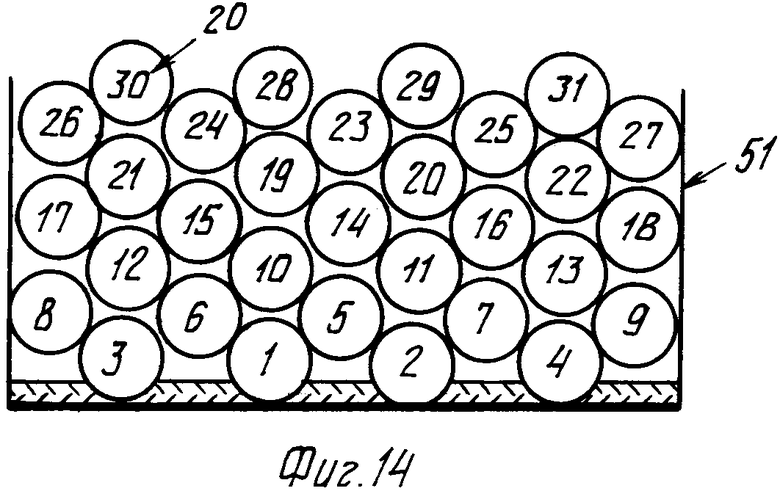

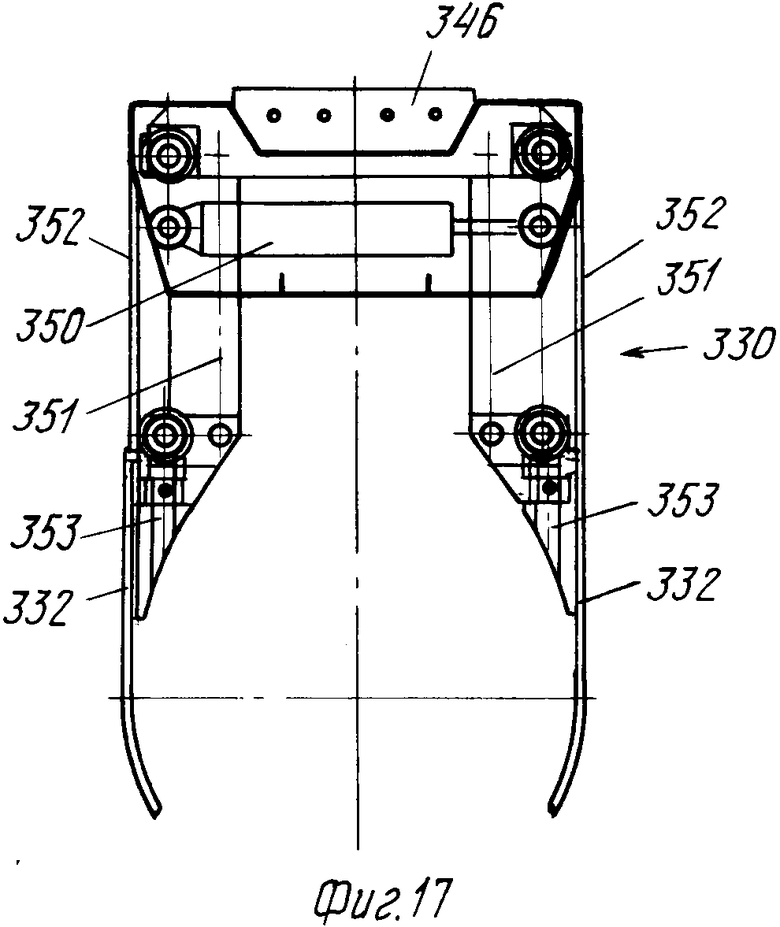

На фиг.1 и 2 показана предлагаемая система транспортировки; на фиг.3 - принцип инфракрасной передачи данных на участке между стационарной и мобильной частями системы управления установки; на фиг.4 - передача данных через скользящие контакты на участке между стационарной и мобильной частями системы управления установки; на фиг.5 - транспортное средство, вид сбоку; на фиг.6 - подвеска транспортного средства, вид сверху; на фиг.7 - сечение А-А на фиг. 6; на фиг.8 - сечение Б-Б на фиг.6; на фиг.9 - сечение В-В на фиг. 6; на фиг.10 - сечение Г-Г на фиг.6; на фиг.11 - транспортное средство в позиции приема; на фиг.12 - то же, в позиции транспортировки; на фиг.13 - то же, в позиции выдачи; на фиг.14 - последовательность выдачи бобин с малым диаметром в контейнер; на фиг.15 - последовательность выдачи бобин с большим диаметром в контейнер; на фиг.15 - манипулятор, вид спереди; на фиг.17 - то же, вид сбоку; на фиг.18 - то же, при захвате бобин с различным диаметром; на фиг.19 - транспортное средство с защитными устройствами.

На фиг.1 показано расположение компонентов системы для транспортировки бобин. В источниках 1-5 формируются бобины или аналогичные бобинам изделия. Источники 1-5 могут представлять собой прядильные машины, бобинажно-перемоточные машины или т.п., с помощью которых могут изготавливаться или подготавливаться такого рода изделия, например бобины 20.

Источникам 1-5 cоответствуют накопители 10-15, которые представляют собой, например, транспортировочные ящики, малые поддоны или участки накопления, из которых осуществляется отвод бобин 20 с целью дальнейшей обработки. Источники 1-5 и накопители 10-15 образуют группы 30 и 31. Это предпочтительно в том случае, если в источниках изготавливаются бобины 20 различного качества. За счет подразделения на группы 30 и 31 обеспечивается возможность выдачи по сортам бобин 20. Это означает, что в случае варианта выполнения по фиг.1 бобины 20, которые были изготовлены или подготовлены в источниках 1, 2 или 3, поступают в накопители 10, 11 или 12. Дальнейшее поступление осуществляется так, что в группе 31 бобины 20 источников 4 или 5 подводятся в накопители 13 и 14 или 15. Как показывает пример группы 31, зачастую оказывается предпочтительным случай, когда определенному количеству источников придано несколько накопителей. Таким образом, достигается возможность того, что один из накопителей 13, 14 или 15 предназначается для бракованных бобин или обеспечивается более высокая чистота сортов по сравнению с предложенной для укладки. Если накопитель предназначен для бракованных бобин, движение к нему осуществляется только в том случае, если бобины не соответствуют желаемому качеству, в результате обеспечивается зависимая от качества сортировка бобин. Различные количество источников и накопителей является предпочтительным также в том случае, если в источниках вырабатывается очень большое количество бобин 20. Большее количество накопителей обеспечивает свободное состояние одного из них в любой момент времени даже в том случае, если в соседних накопителях в данный момент времени осуществляется замена полных контейнеров с бобинами на пустые. Чистота сортировки бобин относится как к качеству, так и к форме бобин. Если в различных источниках изготавливаются как цилиндрические, так и конические бобины 20, то они должны транспортироваться к различным накопителям. То же справедливо и в отношении бобин 20 с различным диаметром. Причем определенному количеству источников может быть придано меньшее количество накопителей. Это имеет место в том случае, если в источниках в единицу времени изготавляется малое количество бобин 20 или если в распоряжении находится ограниченная складская площадь для накопителей и чистота сортировки требует меньшее количество параметров. За счет нескольких источников для малого количества накопителей наряду с уменьшением в накопителях упрощаются также последующие операции, так как необходимо осуществлять извлечение изделия из меньшего количества накопителей.

Участок 40 движения проходит по замкнутому пути, в котором с помощью нескольких стрелок 41 возможны ответвления, и является стационарно смонтированным и подвешенным. Он составлен из прямых и искривленных блок-отрезков одного ходового рельса 47, которые могут также монтироваться с легким подъемом или наклоном вниз. Таким же образом обеспечивается возможность включения в систему участков движения вертикальных транспортеров. Ходовые рельсы 47 образуют электрическую подвесную дорогу. За счет использования вертикальных, а также наклонных транспортеров обеспечивается возможность расположения ходовых рельсов 47 на нескольких уровнях. Это оказывается предпочтительным для складского хозяйства, связанного с необходимостью экономии пространства. Блок-отрезки ходовых рельсов 47 могут быть искривлены как в горизонтальном, так и в вертикальном направлениях. За счет модульного исполнения участка 40 достигается возможность чрезвычайно гибкого сопряжения участка 40 движения с траекторией движения, которая оптимальным образом сопряжена с местоположениями источников и накопителей.

На участке 42 расположены находящиеся в состоянии готовности транспортные средства 7 для выполнения транспортного задания. Расположенное с передней позиции одного ряда транспортных средств 8 на имеющее задание транспортное средство 7 получает от центральной вычислительной машины транспортное задание, содержащее данные о источниках и накопителях, о участке движения с соответствующими ответвлениями, а также о точном месте останова транспортного средства 7 у источников и накопителей. После того как процессорный блок 72 транспортного средства 7 примет задание, последнее приступает к его осуществлению. С этой целью оно движется к источнику, в котором подготовлены бобины 20, принимает их, транспортирует их к накопителю, осуществляет там их выдачу и движется назад к участку 42 готовности. Здесь транспортное средство 7 останавливается в последнюю позицию очереди транспортных средств 7. На транспортном средстве расположены устройства, которые могут переключать стрелки 41 в то или иное необходимое положение. Эти устройства для переключения представляет собой инфракрасные передатчики, которые выдают сигнал, принимаемый расположенным в составе стрелки 41 приемником инфракрасного излучения, который осуществляет переключение стрелки 41 в положение, необходимое для выполнения транспортного задания.

Стрелки 41 участка 40 движения, участок 42 готовности, источники 1-5, а также накопители 10-15 маркированы в качестве специальных точек участка 40 движения в центральной вычислительной машине. При определении транспортного задания выбираются подлежащие использованию специальные точки и в транспортное задание вводится данные о деятельности, которая должна быть осуществлена транспортным средством 7 в специальной точке. Так, например, определяется, что стрелка 41 должна быть переведена в позицию ответвления, источник 1 должен быть проигнорирован и в источнике 2 должен быть произведен останов для приема бобин. Если транспортное средство 7 проходит через специальные точки, которые не обозначены в транспортном задании, процессорный блок 72 транспортного средства 7 при контроле констатирует ошибку. В зависимости от транспортного задания или согласованной с процессорным блоком 72 реакции в случае констатации ошибки предпочтительным является случай, когда транспортное средство 7 проходит через отрезок участка движения, на котором оно останавливается, не блокируя следующие транспортные средства 7. На таком вспомогательном участке транспортное средство 7 инспектируется персоналом, который устраняет причину неисправности.

Ряд транспортных средств 7 на участке 42 готовности продвигается вперед до достижения передней позиции участка 42 готовности сразу после того, как расположенное первым транспортное средство 7 получит свое задание и уйдет с позиции. Это поэтапное движение вперед контролируется защитными устройствами, которые расположены в составе транспортных средств 7. Эти защитные устройства реагируют на препятствия, которые находятся перед транспортными средствами 7. Расположенные за самым первым транспортным средством другие транспортные средства имеют впереди себя в качестве препятствия транспортное средство 7, в результате чего исключается их возможность дальнейшего движения. Первое транспортное средство тормозится с помощью расположенной на ходовом рельсе 47 метки, которая может быть пройдена лишь после получения транспортного задания. Защитные устройства представляют собой механические или электрические переключатели регистрации приближения, которые воздействуют на привод транспортных средств 7 и в случае наличия препятствия останавливают транспортное средство 7.

В накопителях 10-15 расположены работающие с подпором транспортеры 50. В результате обеспечивается возможность быстрой замены транспортировочных контейнеров 51 сразу после их заполнения. Кроме того, в работающие с подпором транспортеры 50 несложным образом могут встраиваться поворотные секции. Это имеет особое преимущество в том случае, если производится укладка конических бобин 20, так как при этом слои бобин могут располагаться в транспортировочных контейнерах 51 со встречной конусностью. Таким образом обеспечивается возможность поворота транспортировочных контейнеров 51 на 180o сразу после того, как слой будет полностью заполнен катушками.

В источниках бобины 20 подготовлены к приему транспортным средством так, что они расположены непосредственно ниже грейферного устройства транспортного средства 7. В предпочтительном случае они расположены на шаговом ленточном транспортере 100, на котором они подводятся к источнику. Расстояние между бобинами 20, которое соответствует расстоянию между захватами грейферного устройства, зависит от длины втулок, так как выступающие за намотку бобин 20 втулки упираются друг в друга. Бобины 20 прилегают при этом частью своей окружной поверхности к шаговому ленточному транспортеру 100. Это расположение бобин 20 имеет то преимущество, что независимо от диаметра бобин расстояние между ними в любом случае является одинаковым без необходимости в использовании дополнительных устройств для точного поддержания расстояний.

Участок 40 движения подразделен на различные блок-отрезки. Блок-отрезки начинаются, например, после поворота и завершаются перед следующим поворотом. Внутри участка 40 движения в начале или в конце блок-отрезка расположены позиции приема или выдачи, а также стрелки. Отдельные блок-отрезки могут запитываться током независимо друг от друга. За счет этого исключается возможность выхода транспортных средств на участок 40 движения в случае существования опасности столкновения. Если, например, транспортное средство находится на кривой поворота, то следующее за ним транспортное средство не может одновременно войти в зону кривой. За счет этого предотвращается столкновение обоих транспортных средств 7 в результате недостаточной защиты в зоне кривой поворота. В зоне стрелки коммутация блок-отрезков предотвращает вхождение транспортных средств на открытую стрелку и их падение. Коммутация блок-отрезков осуществляется так, что, после того как на критическом блок-отрезке окажется одно транспортное средство, расположенный перед ним блок-отрезок обесточивается. За счет этого работа привода транспортного средства 7 прерывается на определенное время до тех пор, пока следующее впереди транспортное средство 7 вновь не выйдет за пределы критического блок-отрезка и пока вновь не будет подключен ток к блок-отрезку следующего за ним транспортного средства 7.

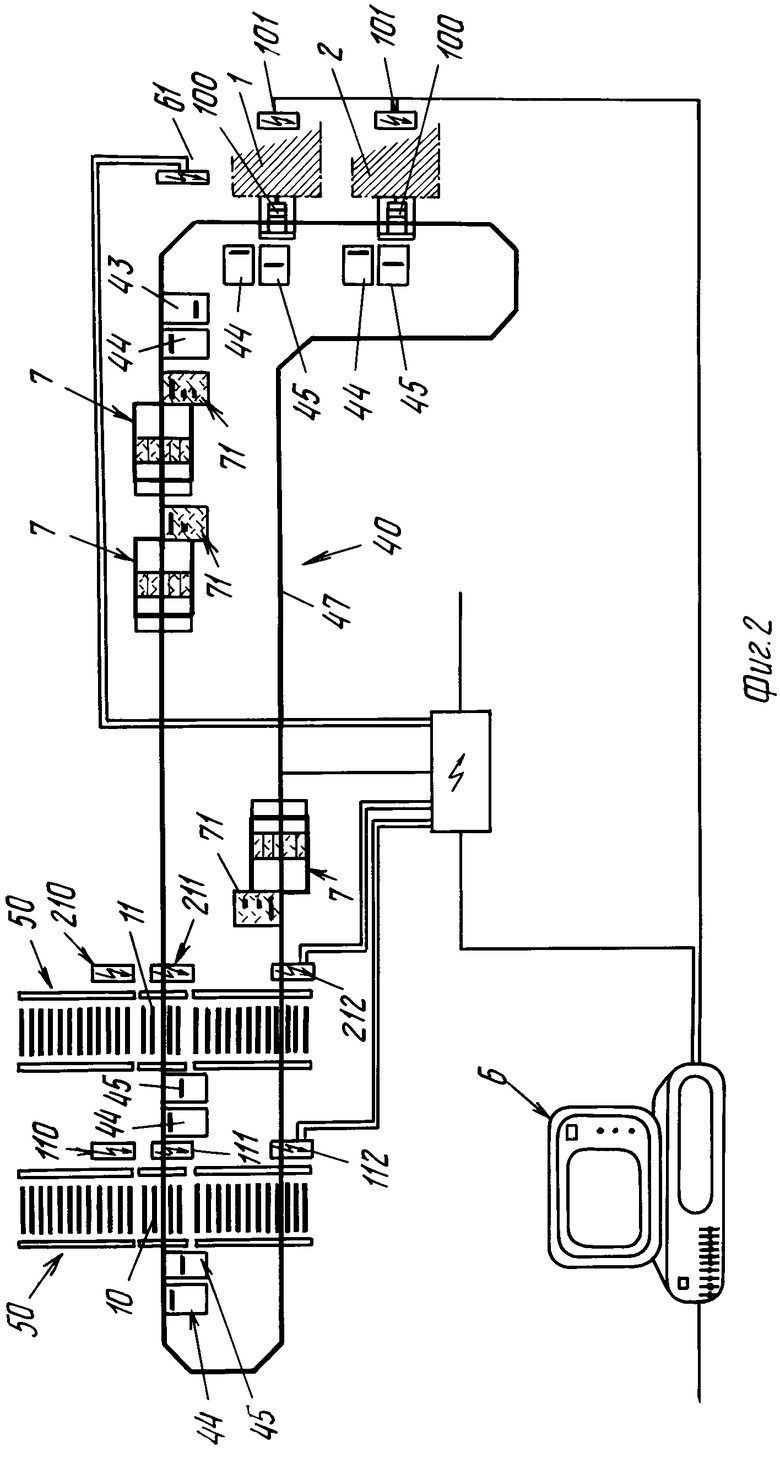

На фиг.2 изображена система для транспортировки бобин, при которой передача данных на участке между системой управления и транспортным средством 7 осуществляется с помощью инфракрасных лучей. Управление системой осуществляется центральной вычислительной машины 6. На участке 42 готовности транспортные средства 7 находятся в состоянии ожидания и не имеют задания. Ленточный транспортер для транспортировки бобин источников 1 и 2 постоянно движется. В качестве источника в данном случае служит центробежная прядильная машина. Ленточный транспортер останавливается лишь для смены бобин в отдельных позициях прядения и для укладки полной бобины на ленточный транспортер. Ленточный транспортер для транспортировки бобин сопряжен на торцовой стороне прядильной машины с шаговым ленточным транспортером 100. После того как на шаговом ленточном транспортере 100 скопятся четыре бобины, для опроса центральной вычислительной машины 6 подготавливается сигнал для разгрузки. Центральная вычислительная машина 6 циклически опрашивает источники на предмет определения готовности бобин 20 к разгрузке и преобразует извещение о потребности в транспортировке прядильной машины в соответствующие задания для транспортных средств 7.

В зависимости от точности контроля на предмет определения чистоты сортировки бобин 20, которая была введена в центральную вычислительную машину, распознается, какой материал и с каким качеством изготавливается в отдельных источниках. Если чистота сортировки должна поддерживаться с большей точностью, то в этом случае сведения об отдельных катушках в источниках распознаются и передаются далее к центральной вычислительной машине 6. Там осуществляется составление транспортного задания в зависимости от чистоты сортировки. После определения данных о бобинах в источнике в центральной вычислительной машине 6 последняя определяет наиболее пригодный накопитель. Определение накопителя осуществляется в зависимости от качества или сорта бобины, а также от кратчайшего пути, движение по которому занимает меньшее время.

В случае примера выполнения по фиг.2 источники 1 и 2 имеют два накопителя 10 и 11 в виде работающих с подпором роликовых транспортеров 50, к которым с одной стороны к поворотной секции подводятся порожние транспортировочные контейнеры, а с другой стороны роликового транспортера осуществляется отвод заполненных транспортировочных контейнеров. На работающих с подпором роликовых транспортерах расположены чувствительные элементы 110, 111, 112 или 210, 211, 212. Чувствительные элементы 110 или 210 распознают наличие запаса транспортировочных контейнеров. Чувствительные элементы 111 или 211 расположены на поворотных секциях роликовых транспортеров и контролируют фактическое положение поворотного устройства. Если при укладке конических бобин в транспортировочный контейнер с несколькими слоями катушек один на другом один слой транспортировочного контейнера полностью заполнен, то поворотная секция поворачивается на 180o. За счет этого достигается равномерное заполнение транспортировочного контейнера коническими бобинами. Чувствительные элементы 112 и 212 распознают, имеют ли роликовые транспортеры 50 приемную емкость для полного транспортировочного контейнера. Если полные транспортировочные контейнеры расположены в области чувствительных элементов 112 или 212, то определение накопителя в транспортное задание не включается. Только после удаления полных транспортировочных контейнеров с роликового транспортера 50 обеспечивается возможность приема этими буферными зонами последующих полных транспортировочных контейнеров от поворотных секций.

После того как центральной вычислительной машиной 6 будет определен пригодный накопитель, определяется подлежащая последующему задействованию позиция в транспортировочном контейнере. При этом необходимо изменять лишь позицию останова транспортного средства 7, кроме того отсутствует необходимость перемещения транспортировочного контейнера в различные позиции. Центральная вычислительная машина определяет в транспортном задании направление укладки в случае конических бобин 20. Это зависит от слоя конических бобин 20, на который должен быть уложен новый слой конических бобин. Если два слоя наложены друг на друга с встречной конусностью, то в этом случае возникает в основном вертикальное штабелирование бобин 20. После этого в зависимости от формы исполнения системы транспортировки бобин осуществляется перемещение поворотной секции в исходное положение или в задании определяется, в каком направлении конические бобины должны быть выравнены на транспортном средстве 7.

После назначения накопителя составляется информационная запись для транспортировочного задания транспортного средства 7. Эти данные передаются от центральной вычислительной машины 6 к транспортному средству 7. Указанная операция осуществляется в случае данного примера исполнения с помощью инфракрасного передатчика 61. На транспортном средстве 7 расположен приемник инфракрасного излучения, который передает данные на процессорный блок 72 транспортного средства 7. Эти данные представляют собой информацию о курсе движения для транспортного средства 7. После того как процессорный блок 72 транспортного средства 7 примет задание, транспортное средство 7 начинает двигаться и сравнивает каждую позицию участка 40 движения, в которой должно приниматься решение с курсом движения. Реакция заключается либо в приеме бобин 20, в укладке бобин 20 или в переключении стрелки.

На ходовом рельсе 47 стационарно расположены три различных типа флажков: синхронизирующие флажки 43, счетные флажки 44 и нулевые флажки 45. На транспортном средстве 7 расположены датчики 71, которые срабатывают в виде реакции на флажки 43-45. Транспортное средство 7 проходит сначала синхронизирующий флажок 43. В результате этого все счетчики в транспортном средстве устанавливаются на ноль и предотвращается возможность движения к ошибочным источникам или накопителям. Перед каждым источником 1 или 2 и перед каждым накопителем 10 или 11 расположен один счетный флажок 44 и один нулевой флажок 45. Если транспортное средство 7 достигло указанный в задании источник и проходит счетный флажок 44, то в этом случае через датчик 71 на привод транспортного средства 7 выдается сигнал, который обуславливает уменьшение скорости движения, при которой тормозной путь становится настолько малым, что обеспечивает возможность точного подхода к важным позициям. После достижения счетного флажка 44 при уменьшенной скорости движения достигается нулевой флажок 45. Если транспортное средство 7 находится в источнике 1 или 2, то оно останавливается точно на нулевом флажке 45.

На транспортном средстве 7 расположены грейферные устройства, которые опускаются до высоты подготовленных бобин 20. Грейферные устройства захватывают подготовленные бобины 20 и поднимают их. После того как грейферное устройство вновь оказывается на высоте транспортного средства 7, последнее движется далее с максимальной скоростью к предусмотренному участку выдачи. Если на пути движения расположены стрелки 41, то в этом случае с помощью датчиков осуществляется мгновенный прием позиции транспортного средства 7, которая оценивается процессорным блоком 72 транспортного средства 7. В случае нахождения стрелки 41 не в требуемой позиции осуществляется ее переключение с помощью сигнала, который выдается транспортным средством 7. Если транспортное средство 7 достигло предусмотренного накопителя 10 или 11, то оно вновь проходит счетный флажок 44, в результате чего уменьшается скорость транспортировки. В завершение транспортное средство проходит нулевой флажок 45. Так как при выдаче бобин 20 точная позиция выдачи в транспортировочном контейнере может варьироваться, в транспортном задании определено точное расстояние между позицией выдачи и нулевым флажком 45. Расположенный в составе транспортного средства 7 счетчик осуществляет отсчет оборотов одного из несущих роликов транспортного средства и определяет таким образом точную длину пройденного отрезка пути. В случае прохождения заранее определенного участка пути транспортное средство 7 останавливается. Грейферное устройство с бобинами опускается, отделяется от бобин и затем вновь поднимается на высоту транспортного средства 7. После того как транспортное средство 7 выполнит задание, оно вновь следует к участку 42 готовности и ожидает там поступления следующего транспортного задания.

Если с помощью датчиков 71 транспортного средства 7 констатируется, что достигнутые позиции не совпадают с заданием, или что бобины 20 не могут быть приняты или выданы, или что при выполнении транспортного задания возникли другие ошибки, в этом случае предпочтительным является наличие в системе транспортировки вспомогательных участков для транспортного средства. За счет этого предотвращается воздействие на другое транспортное средство, выполняющее свое задание. Транспортное средство 7, при работе которого возникает ошибка, может быть проверено персоналом для устранения причины неисправности.

Количество необходимых транспортных средств для системы транспортировки зависит от количества бобин 20, изготавливаемых в единицу времени, а также длины пути движения. В случае систем, охватывающих десять пневмомеханических прядильных машин, оптимальное соотношение достигается в целом при 2-5 транспортных средствах и это соотношение позволяет добиться точной разгрузки машин и оптимизации КПД.

После достижения транспортным средством 7 участка 42 готовности оно запрашивает свое задание в центральной вычислительной машине. В результате этого транспортное средство деблокируется для выполнения следующего задания.

Вследствие наличия процессорного блока 72 в составе транспортного средства 7 обеспечивается возможность целевого управления. Это означает, что транспортное средство 7 задает цель и путь к этой цели проходит самостоятельно. Перед стрелками 41 существует возможность перевода их в необходимое положение. При этом участок 40 движения подразделен на блок-отрезки. Эти блок-отрезки представляют собой отрезки, на которых невозможно опережение отдельных транспортных средств 7. В случае возникновение неисправности одного из транспортных средств 7, в результате которой продолжение движения становится невозможным, на этот отрезок участка 40 движения выдается электрический сигнал, который оценивается центральной вычислительной машиной 6 и который учитывается при выполнении новых заданий. Таким образом, другие транспортные средства 7 не могут войти на этот блокированный отрезок и должны следовать в обход.

Датчики 71 транспортного средства 7 срабатывают в виде реакции на флажки 43-45. В то время как для синхронизирующих флажков 43 и нулевых флажков 45 предусмотрен один датчик 71, для счетного флажка 44 - два датчика 71. При прохождении синхронизирующего флажка все счетчики транспортного средства 7 сбрасываются на ноль. Нулевой флажок 45 сбрасывает на ноль схему измерения пути и обуславливает измерение отрезка пути, пройденного транспортным средством 7 начиная от нулевого флажка 45. Счетный флажок 44 устанавливает счетчик процессорного блока 72 транспортного средства в состояние, увеличенное на единицу. За счет этого в процессорном блоке 73 осуществляется отсчет пройденных специальных точек на отрезке участка 40 движения. Счетные флажки 44 расположены в точках участка 40 движения, в которых должно приниматься решение. Это, например, точки в источниках, накопителях и стрелках. В то время как в источниках и накопителях принимается решения о том, должно ли транспортное средство остановиться или двигаться дальше, на стрелках принимается решение о их положении. В соответствии с этим в транспортном задании установлено, какую операцию должно осуществить транспортное средство на определенной пройденной специальной точке. Поэтому для безошибочной и надежной работы системы для транспортировки бобин значения имеет правильный отсчет счетных флажков 44. По этой причине на транспортном средстве установлены два датчика 71 для распознавания счетных флажков 44. Оба датчика 71 соединены между собой так что процессорный блок 72 распознает, прошло ли транспортное средство 7 различные счетные флажки 44 или выдал ли тот же счетный флажок 44, например, вследствие вибрации несколько счетных импульсов на датчики 71. В случае вибрации возможно прохождение датчиками 71 одного и того же счетного флажка 44 несколько раз в прямом и обратном направлениях. За счет коммутации обоих датчиков 71 при прохождении счетного флажка 44 в прямом направлении показание счетчика повышается на единицу, в то время как при прохождении флажка в обратном направлении показание счетчика уменьшается на единицу. В результате этого обеспечивается лишь однократный отсчет каждого счетного флажка 44.

Использование флажков 43-45 обеспечивает активное управление транспортным средством 7 с помощью процессорного блока 72. В результате этого достигается то преимущество, что система для транспортировки бобин является чрезвычайно гибкой применительно к источникам и накопителям. При незначительных расходах в существующей системе за счет введения дополнительных счетных флажков 44 могут быть введены дополнительные накопители и источники без изменения сложных по сравнению с флажками активных конструктивных элементов транспортных средств 7.

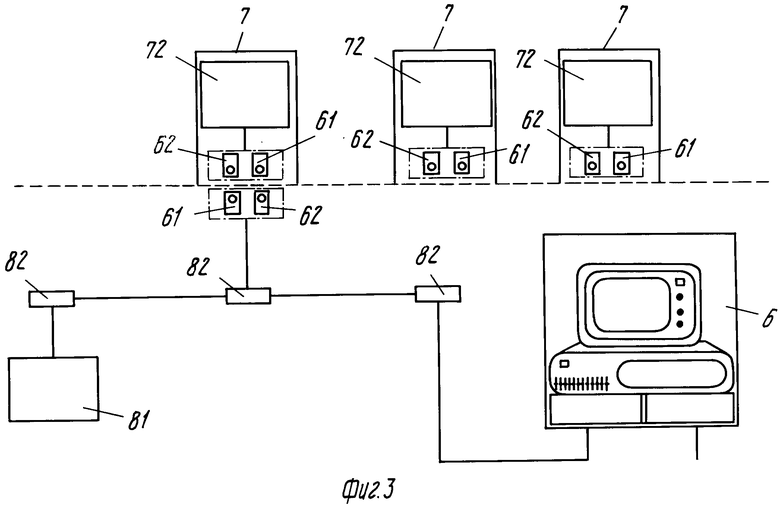

На фиг. 3 изображен процесс оптической передачи данных от центральной вычислительной машины 6 к транспортным средствам 7 с помощью инфракрасных лучей. С этой целью система подразделена на мобильную и стационарную части управления. Мобильная часть системы управления относится к процессорным блокам 72 на отдельных транспортных средствах 7. Стационарная часть системы управления относится к центральной вычислительной машине 6. Через центральную вычислительную машину 6 персональный компьютер осуществляет ввод информации о находящихся в распоряжении источниках и накопителях, а также о качестве бобин Возможен случай, когда в различных источниках в распоряжение предоставляются различные транспортировочные грузы. При использовании соответствующей изобретению системы транспортировки обеспечивается возможность разгрузки бобинажно-перемоточных машин и пневмомеханических прядильных машин с помощью общей системы транспортировки. Соответственно различным образом должны также определяться накопители. Таким же образом с помощью этой гибкой системы возможно определение с помощью персонального компьютера тех источников, которые отличаются частым изменением качества изделия. Ввод новых параметров источников и накопителей осуществляется через персональный компьютер. С помощью модулей 82 шины осуществляется преобразование данных для передачи в сигналы, которые могут быть оценены. Данные могут приниматься и передаваться как от мобильной, так и от стационарной части системы управления.

В стационарной части системы управления и в ее мобильной части предусмотрены один инфракрасный передатчик 61 и один приемник 62 инфракрасного излучения. Передатчик 61 инфракрасного излучения стационарной части сообщается с приемником 62 инфракрасного излучения мобильной части системы управления. То же справедливо в противоположной последовательности для передачи данных от мобильной части к стационарной части системы управления. Передача данных осуществляется на расстояние 200 м. Принятие в мобильной части системы управления, т.е. в транспортном средстве 7 с помощью приемника 62 инфракрасного излучения сигналы передаются на систему управления с программируемой памятью в транспортном средстве 7. Эта система управления с программируемой памятью представляет собой процессорный блок 72 транспортного средства 7. С помощью принятых сигналов задействуются переменные параметры записанной в память программы. В этих параметрах определены сведения о позиции приема и выдачи, а также о коммутационных положениях стрелок, которые необходимы для индивидуального выполнения задания. В результате этого обеспечивается возможность выполнения транспортным средством 7 транспортного задания с целевым управлением.

Cистемы 81 управления с программируемой памятью стационарной части системы управления установки расположены, например, в накопителях. С помощью систем 81 управления с программируемой памятью в случае использования роликовых транспортеров осуществляется управление положением поворотных дисков. Центральная вычислительная машина 6 воздействует на системы 81 управления с программируемой памятью и на системы управления с программируемой памятью мобильной части системы управления в зависимости от подлежащего составлению задания. Отличие от системы управления с программируемой памятью которые образуют процессорный блок 72 мобильной части, от систем 81 управления с программируемой памятью стационарной части системы управления заключается в возможности передачи данных. В то время как передача данных и мобильной части должна быть гибкой, более предпочтительным и благоприятным является случай, если передача данных к системам 81 управления с программируемой памятью стационарной части осуществляется по линиям.

На фиг.4 показана предпочтительная альтернатива для оптической передачи данных с помощью инфракрасных лучей, центральная вычислительная машина 6 соединена (аналогично фиг.3) посредством линий с системами 81 управления с программируемой памятью. В узловых точках расположены модули 82 шины. Передача сигналов осуществляется по изображенному на фиг.4 принципу в отличие от фиг.3 не с помощью инфракрасных лучей, а через скользящие контакты 73 и шины 46 тока. Между центральной вычислительной машиной 6 и шиной 46 тока предусмотрен электронный преобразователь 83 сигналов. Этот преобразователь осуществляет подготовку данных таким образом, что центральная вычислительная машина 6 может сообщаться с теми или иными мобильными системами управления. Шины 46 тока сообщаются с отдельными мобильными системами управления или с транспортными средствами 7 через скользящие контакты 73.

Сигналы, снятые скользящими контактами 73 с шины 46 тока, преобразуются в преобразователе 83 сигналов в составе мобильной системы управления в сигнал, который может быть оценен системой управления с программируемой памятью или процессорным блоком 72 транспортного средства 7. На каждом отдельном транспортном средстве 7 расположен один преобразователь 83 сигналов, в результате чего могут распознаваться сигналы, предназначенные специально для этого транспортного средства.

Форма исполнения по фиг.4 отличается от фиг.3 тем преимуществом, что центральная вычислительная машина 6 может в любой момент времени установить связь с отдельными процессорными блоками 72 мобильных систем управления. В случае варианта выполнения по фиг.3 это возможно исключительно в области, лежащей в зоне действия инфракрасного передатчика 61 центральной вычислительной машины 6. Форма исполнения по фиг.4 обеспечивает, в частности, достижение преимуществ в случае сбоев в работе мобильных или стационарных элементов системы. Кроме того, возникают преимущества в отношении участка 42 готовности.

В варианте выполнения по фиг.4 без дополнительных затрат могут быть созданы несколько участков готовности и, следовательно, обеспечивается возможность равномерного распределения транспортных средств 7 в составе всей системы транспортировки, в случае формы исполнения по фиг.3 возникает необходимость в установке дополнительной секции передачи инфракрасных сигналов. Равномерное распределение транспортных средств 7 в общей системе транспортировки создает то преимущество, что, в частности, в случае использования больших систем транспортировки пути подхода транспортных средств к отдельным источникам могут поддерживаться на весьма малой величине протяженности.

На фиг. 5 изображено транспортное средство 7, расположенное на ходовом рельсе 47. Приводной узел 74 и шасси 75 представляют собой элементы, известные из электрических подвесных дорог. Для передачи тока и данных на ходовом рельсе 47 предусмотрены скользящие линии (не показаны). Шасси 75, которое в зависимости от длины транспортного средства состоит из двух или более несущих роликов, а также нескольких боковых опорных роликов, принимает в нижних позициях приема подвеску 76. Подвеска 76 состоит в основном из элементов для выработки сжатого воздуха, управления и манипуляции с катушками. С целью управления транспортным средством 7 на подвеске 76 расположен процессорный блок 72, размещенный в распределительной коробке 310, в которой расположена система управления с программируемой памятью, а также в зависимости от формы исполнения преобразователь 83 сигналов. Если передача данных осуществляется по оптическому пути с помощью инфракрасных лучей, то в этом случае процессорный блок 72 принимает свои сигналы через расположенный на корпусе приемник 62 инфракрасного излучения. Для передачи данных от процессорного блока 72 к центральной вычислительной машине 6 передатчик 61 инфракрасного излучения также расположен на подвесе 76. Расположение приемника 62 и передатчика 61 инфракрасного излучения на подвеске 76 создает то преимущество, что в области ниже ходового рельса 47 присутствует минимальное количество препятствий. Для оптической передачи данных необходимо визуальное соединение между передатчиком и приемником для обеспечения процесса передачи данных. Область выше ходового рельса 47 занята подвесными элементами ходового рельса 47, которые представляют собой препятствия для установления визуальной связи. В случае опирания ходовых рельсов 47 на наземные опоры наиболее благоприятным является расположение на транспортном средстве 7 выше ходового рельса 47. На шасси 75 расположен, кроме того, датчик 71, с помощью которого регистрируются расположенные на ходовом рельсе 47 переключательные флажки. Датчик 71 соединен с процессорным блоком 72, который расположен в клеммной коробке.

Шасси 75 шарнирно соединены с траверсой 300 подвески 76. За счет этого обеспечивается возможность прохождения как горизонтальных, так и вертикальных кривых ходового рельса 47. На траверсе 300 стационарно укреплена подвеска 76. Рядом с клеммной коробкой 310 расположены компрессор с ресивером 320, а также манипулятор 330. Ресивер 320 укреплен на траверсе 321. Привод (не показан) манипулятора 330, а также компрессор 325 укреплены на траверсе 321. Манипулятор 330 состоит из нескольких расположенных поперечно направлению движения транспортного средства 7 пар захватов 332. За счет такого расположения достигается чрезвычайно рентабельная и гибкая система транспортировки. Следующее преимущество заключается в малой конструктивной длине транспортного средства 7. Так как длина транспортного средства 7 оказывает прямое влияние на минимальные радиусы ходовых рельсов 47, меньшая длина транспортного средства является более предпочтительной. Чем меньше длина транспортного средства 7 или траверсы 300, тем более крутые повороты могут быть использованы и тем точнее можно согласовать его движение с особенностями задания. Если длина транспортного средства превышает максимальную величину, то подвеска 76 должна выполняться шарнирной, в результате чего теряется стабильность, которая компенсируется дополнительными шасси 75. За счет расположения манипулятора 330 поперечно направлению движения обеспечивается, кроме того, возможность согласования количества захватов 332 без изменения подвески 76. Так, например, без существенных дополнительных расходов можно оснастить транспортные средства, например, тремя, четырьмя или пятью парами захватов 332. Предпочтительным является оснащение манипулятора четырьмя парами захватов.

Захваты 332 соединены между собой шарнирно так, что они могут перемещаться по принципу параллелограмма. Захваты такой конструкции постоянно располагаются перпендикулярно бобине и осуществляют захват под бобину без поворотного движения и повреждения отдельных витков пряжи. Следующее преимущество такого рода движения захватов заключается в компактности захватов 332 при захвате и отпускании катушек. Это относится, в частности, к случаю транспортировочных контейнеров, в которых плотность укладки бобин должна быть чрезвычайно высокой. Если бы захваты слишком широко раскрывались при отпускании бобин, то расстояние до стенки транспортировочного контейнера или до соседней катушки должно быть весьма большим во избежание соприкосновения захвата 332 с расположенной рядом бобиной.

Захваты 332 управляются пневматически. Усилие захватов 332 может регулироваться в зависимости от пневматического давления. За счет этого обеспечивается прием бобин при малой плотности намотки с меньшим усилием захвата и предотвращается возможность их повреждения.

Грейферные устройства расположены так, что бобины захватываются по их периметру. Оси бобин располагаются в основном горизонтально и поперечно направлению транспортировки. В результате этого возникает то преимущество, что в транспортировочных контейнерах может быть достигнута, с одной стороны, высокая плотность упаковки и, с другой стороны, возникает необходимость лишь в чрезвычайно незначительном повороте бобин. За счет того, что бабины подводятся к месту приема с тем же расположением, с которым они должны быть уложены в транспортировочный контейнер, отсутствует необходимость в их частом распознавании устройствами и в повороте с выводом в их правильное положение. За счет этого предпочтительным образом обеспечивается возможность осторожной манипуляции с бобинами при незначительной опасности повреждений.

Манипулятор состоит из отдельных грейферных устройств, причем на каждом грейферном устройстве расположена одна пара захватов. Таким образом каждая отдельная бобина может захватываться парой захватов 332. В зависимости от качества, которое должно быть достигнуто в позиции выдачи, достигается возможность исполнения всех грейферных устройств одного манипулятора с общим управлением или с управлением независимо друг от друга. В случае необходимости в высоком качестве предпочтительным является случай, когда каждое грейферное устройство управляется по отдельности. За счет этого создается возможность транспортировки отдельных бобин, которые не соответствуют другим бобинам одного транспортного задания, к другим накопителям. Если нет необходимости в столь высоком качестве или если бобины поставляются к позиции приема уже сортированными, то в этом случае все захваты 332 одного транспортного средства 7 раскрываются и закрываются одновременно. Эта возможность ведет к уменьшению расходов на управление и меньшим механическим издержкам.

Усилие захвата бобин в зависимости от плотности бобины может регулироваться с помощью вентиля для регулирования давления воздуха в грейферном устройстве. Для осторожного перемещения грейферного устройства к бобинам наряду с усилием захвата большое значение имеет также регулировка скорости грейферного устройства. Уменьшение скорости подачи грейферного устройства регулируется с помощью дросселя для регулирования давления воздуха, который вырабатывается компрессором 325. Чем меньше скорость подачи грейферного устройства к бобине, тем более осторожно захватывается бобина, поскольку захваты 332 притормаживаются обмоткой бобины и нагрузка на обмотку является по этой причине при уменьшенной скорости меньшей, нежели при более высокой скорости.

Независимо от усилия захвата и скорости доступа грейферного устройства при использовании изображенного на фиг.5 грейферного устройства может осуществляться захват бобин с различным диаметром. За счет расположения грейферных устройств в направлении движения рядом друг с другом и таким образом, что оси бобин проходят в основном поперечно направлению движения и располагаются на одной прямой, т.е. уложены в ряд поперечно направлению движения, расстояние между бобинами постоянно остается неизменным. Максимальный диаметр бобины ограничен лишь максимальной шириной раскрыва захватов 332, но не расстоянием между грейферными устройствами.

Распределительная коробка 310 расположена предпочтительно в конце транспортного средства 7. Она закрыта крышкой 311. За счет низкого расположения распределительной коробки 310 она является легко доступной для проведения ремонтных работ. За счет возможности откидывания крышки 311 обеспечивает беспрепятственный доступ к процессорному блоку 72 или системе управления с программируемой памятью. На распределительной коробке 310 расположена, кроме того, муфта 312. С помощью этой муфты к транспортному средству 7 может подключаться устройство ручного управления. За счет ручного управления в случае возникновения неисправности, например, центральной вычислительной машины 6 разгрузка источников может выполняться с ручным управлением. Ручное управление является также предпочтительным в том случае, если транспортное средство 7 должно быть проверено на предмет установления его работоспособности. При использовании системы ручного управления управление движениями транспортного средства 7, а также движениями захватов 332 или опусканием манипулятора 330 осуществляется вручную.

Приводной узел 74 обеспечивает движение транспортного средства 7. Электродвигатель 741 соединен через редуктор 742 с приводным валиком, который катится по ходовому рельсу 47. С помощью механической муфты на редукторе 742 может выполняться режим ручного перемещения. В случае пропадания тока или отказа системы управления транспортного средства 7 обслуживающий персонал посредством привода в действие механической муфты может осуществлять перемещение транспортного средства 7 в режиме ручного перемещения до достижения вспомогательного рельса. На вспомогательном рельсе главные участки системы не блокируются, в результате чего с помощью оставшихся транспортных средств 7 может продолжаться беспрепятственная транспортировка бобин.

Для управления позициями приема и выдачи на отрезках движения расположены переключательные флажки. Для каждой точки останова предусмотрены два флажка. В случае первого флажка скорость вращения электродвигателя уменьшается до малой величины. Второй флажок обуславливает измерение участка пути, который был предварительно определен центральной вычислительной машиной, до точки останова. Для точного измерения отрезка пути предусмотрено измерительное устройство 751, которое расположено на холостом валике шасси 75. Измерительное устройство 751 осуществляет отсчет оборотов холостого валика, в результате чего делается вывод о пройденном пути. За счет того, что задний валик не является приводным, он движется в основном без проскальзывания. В результате этого может производиться весьма точное измерение отрезков пути. Информация об измеренном отрезке пути передается на процессорный блок 72, в результате чего после прохождения предусмотренного отрезка пути выдается сигнал для электродвигателя 741 с целью останова транспортного средства 7.

Ресивер 320 соединен через спиральные напорные воздушные шланги 322 с манипулятором 330. За счет наличия спиральных напорных воздушных шлангов 322 предотвращается заклинивание воздушных шлангов 322 при движении манипулятора 330. Кроме того, спиральные воздушные напорные шланги 322 не свисают при втянутом состоянии манипулятора 330 ниже самого нижнего края транспортного средства 7. За счет этого предотвращается опасность нахождения напорных воздушных шлангов в свешенном состоянии в процессе движения транспортного средства 7. С целью компактности крепления манипулятора 330 на подвеске 76 напорные воздушные шланги 322 укреплены с помощью балансира 323 на манипуляторе. Напорные воздушные шланги 322 входят в балансир 323, который укреплен в шарнире 324 на верхней стороне манипулятора 330. При верхнем положении последнего балансир 323 плоско прилегает к его поверхности. В выведенном состоянии манипулятора 330 балансир 323 переводится с помощью шарнира 324 в откинутое вверх положение. В результате этого при укладке бобин в транспортировочный контейнер отсутствует необходимость в дополнительной площади, обеспечивается высокая плотность упаковки бобин в транспортировочном контейнере.

Для приема конических бобин захваты 332 расположены с возможностью вращения вокруг вертикальной оси. За счет этого захваты 332 захватывают бобины на максимально большой площади. В результате давление на обмотку бобин сводится к минимуму. За счет отклонения захватов 332 чувствительные элементы могут распознавать положение конусности захваченных бобин и осуществить выравнивание конических бобин в одном направлении.

Если сортировка конических бобин в соответствии с одним и тем же положением уже была выполнена в позиции приема тем или иным устройством, то в этом случае все пары захватов 332 могут поворачиваться вокруг вертикальной оси манипулятора 330 для переориентании конических бобин. В результате этого отпадает необходимость в использовании поворотных секций в накопителях, так как в зависимости от положения в транспортировочных контейнерах правильное выравнивание бобин было произведено уже на транспортном средстве 7.

Если зазор между бобинами не является достаточно большим, то для поворота отдельных бобин необходимо обеспечить достаточное их расстояние друг от друга. Это может быть осуществлено с помощью телескопического расширения манипулятора 330. Для транспортировки предпочтителен случай, когда бобины перемещаются на минимальном расстоянии друг от друга. За счет этого повышается устойчивость транспортного средства при движении и, кроме того, сводится к минимуму боковой размер транспортного средства.

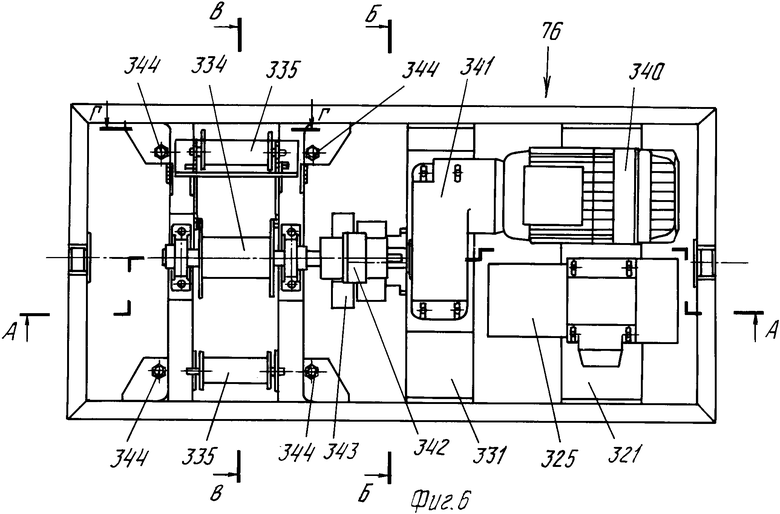

Фиг.6 показывает отделенную от шасси подвеску 76, вид сверху.

На траверсе 321 расположен электродвигатель 340, с помощью которого может варьироваться высота расположения манипулятора. Электродвигатель 340 представляет собой электродвигатель со смещаемым якорем, который тормозится в обеспеченном состоянии. При этом пружина сжатия смещает ось электродвигателя, на которой стационарно смонтированы ротор и тормоз. В случае снятия напряжения тормоз упирается в тормозные колодки. В результате этого при снятии тока манипулятор фиксируется на своей высоте. При этом предотвращается опасность того, что манипулятор 330 резко упадет вниз в случае снятия питающего напряжения, что может привести к травмированию персонала. Кроме того, если манипулятор 330 находится в своей верхней позиции, обеспечивается механическая фиксация. За счет этого можно отказаться от электропитания электродвигателя 340 в течение процесса транспортировки. Рядом с электродвигателем 340 на траверсе 331 расположен редуктор 341. С помощью последнего осуществляется увеличение или уменьшение числа оборотов электродвигателя до желаемой величины числа оборотов валика 334. Между редуктором 341 и манипулятором 330 расположена муфта 342. Эта муфта обеспечивает благоприятную возможность монтажа и юстировки, так как за счет этого могут компенсироваться незначительные осевые смещения. В случае возникновения слишком больших усилий на манипуляторе 330 муфта 342 используется в качестве защитного устройства для электродвигателя 340 и редуктора 341. Чрезмерно высокие усилия могут возникать на манипуляторе 330 в том случае, если он остается в зависшем положении, например при наматывании на предметы.

На валу, проходящем от муфты 342 к манипулятору 330, расположено измерительное устройство 343, с помощью которого измеряется фактическое число оборотов наматывающего устройства 333. Это является предпочтительным для точного измерения мгновенной высоты захватов 332. На валике 334 устройства 333 намотана гибкая лента, на которой укреплены захваты 332 на станине. Гибкая лента имеет весьма большую ширину по сравнению с ее толщиной, в результате чего обеспечивается свободная от колебаний подвеска захватов 332. Гибкая лента укреплена на валике 334 и расположена так, что направляется через оба отклоняющих ролика 335. При вращательном движении валика 334 обе части гибкой ленты либо наматываются, либо сматываются. В результате этого реализуется движение захватов 332 вверх и вниз.

Измерительное устройство 343 состоит из металлического лопастного колеса и гауссметра. После прохождения одной лопасти мимо гауссметра регистрируется сигнал. Чем больше лопастей расположено на лопастном колесе, тем точнее могут изменяться частичные обращения вала. На основании периметра валика 334 и толщины гибкой ленты в совокупности с количеством оборотов делается вывод о фактической высоте расположения захватов.

На фиг.7 корпус 76 изображен без захватов 332, а также без распределительной коробки 310. Электродвигатель 340, редуктор 341, муфта 342, а также валик 334 расположены предпочтительным образом под траверсой 300. За счет этого обеспечивается беспрепятственное движение транспортного средства 7 при прохождении узких вертикальных кривых. Конструктивная высота шасси 75 может при этом быть очень малой. На фиг.7 показаны амортизаторы 344, которые обеспечивают мягкое достижение конечной позиции захватами 332. Следующее преимущество амортизаторов 344 заключается в том, что захваты 332 постоянно находятся в предварительно напряженном состоянии в верхней позиции. За счет этого предотвращается раскачивание захватов при трогании, прохождении кривых или торможении транспортного средства 7. Амортизаторы 344 расположены предпочтительно в четырех углах несущей траверсы захватов 332. В результате этого удачно достигаются требующиеся характеристики. Возможно использование и других рессорных систем амортизации, с помощью которых обеспечивается возможность достижения предварительно напряженной и направляемой концевой позиции манипулятора 330.

Напорный резервуар расположен в случае примера исполнения по фиг.7 под траверсой 300. Компрессор 325 расположен рядом с электродвигателем 340 на траверсе 321. Расположение электродвигателя 340, компрессора 325, а также манипулятора 330 может варьироваться в зависимости от формы исполнения транспортного средства 7. Размещение зависит от массы использующихся компонентов. Необходимо обращать внимание на то, чтобы для транспортного средства 7 постоянно обеспечивалось равномерное распределение массы. Это обеспечивает надежную работу электрического подвесного транспортера.

На траверсе 331 расположен вентиль 322, с помощью которого может регулироваться давление воздуха, который поступает от компрессора 325 и воздействует на захваты 332. За счет изменения давления воздуха изменяется усилие захвата бобин. Это является предпочтительным для регулирования усилия в зависимости от плотности намотки бобин. Дроссель 323 обеспечивает возможность регулирования скорости доступа грейферных устройств к бобинам. С помощью дросселя 323 может регулироваться давление воздуха компрессора 325, который воздействует на грейферные устройства.

На фиг.8 на траверсе 331 компрессор 320 расположен поперечно направлению и укреплен редуктор 341. На муфте 342 расположено измерительное устройство, которое состоит из измерителя и датчика. Датчик состоит из лопастного колеса, которое оснащено четырьмя лопастями. В результате достигается точность измерения в 1/4 оборота вала, который приводит в действие валик 334. Возможно также использование лопастного колеса с большим количеством, лопастей, в результате чего достигается более высокая точность измерения.

Траверса 331 укреплена на базовой траверсе 301. Базовая траверса 301 обеспечивает устойчивое крепление отдельных устройств, которые необходимы для выполнения транспортного задания. Кроме того, базовая траверса 301 позволяет добиться наглядного и, следовательно, более удобного для проведения монтажных работ расположения отдельных компонентов. Базовая траверса 301 укреплена с помощью центрально расположенных подвесных элементов на траверсе 300, которая представляет собой устройство сопряжения с обычными элементами электрического подвесного транспортера.

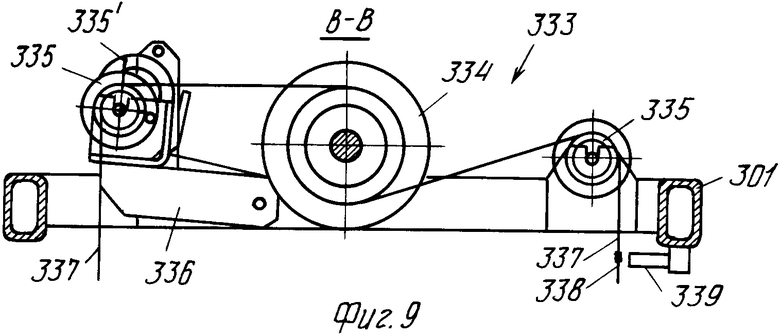

На фиг.9 показано намоточное устройство 333. На траверсе поперечно базовой траверсе 301 расположены валик 334 и отклоняющие ролики 335. На валике 334 расположена пластиковая лента 337, которая может наматываться и разматываться. Фиг. 9 показывает размотанное состояние валика 334. Пластиковая лента 337 расположена на валике 334, что осуществляется равномерная намотка и разматывание обоих сторон ленты. В результате этого обеспечивается равномерный подъем и равномерное опускание манипулятора 330, который укреплен на пластиковой ленте 337.

Один из отклоняющих роликов 335 укреплен с возможностью перемещения по высоте. Если пластиковая лента 337 находится под нагрузкой, т.е. если манипулятор 330 свободно висит на пластиковых лентах 337, то в этом случае укрепленный с возможностью перемещения по высоте отклоняющий ролик 335 отжимается в свою наиболее глубоко расположенную позицию. Как только манипулятор 330 при своем движении вниз соприкоснется с препятствием, в результате чего произойдет устранение нагрузки на пластиковую ленту 337, укрепленный с возможностью перемещения по высоте отклоняющий ролик 335 переходит в свою верхнюю позицию и обуславливает тем самым срабатывание переключателя 336 разгрузки. Переключатель 336 разгрузки обеспечивает незамедлительный останов электродвигателя 340. В результате этого достигается, что опускание манипулятора 330 в позиции приема осуществляется до достижения высоты подготовленных бобин и что при выдаче прошедших транспортировку бобин манипулятор 330 самостоятельно удерживается на высоте последнего слоя бобин в транспортировочном контейнере.

На случай отказа переключателя 336 разгрузки или на случай, когда позиция выдачи или приема расположена глубже, чем самая нижняя точка опускания манипулятора 330, в концевой области пластиковой ленты 337 расположено металлическое тело 338. После почти полной размотки валика 334 металлическое тело 338 проходит мимо чувствительного элемента 339, в результате чего вырабатывается сигнал для останова электродвигателя 340. Металлическое тело 338 представляет собой в предпочтительном случае металлическую заклепку в пластиковой ленте 337. Это имеет то преимущество, что при намотке на валик 334 предотвращается возможность повреждения пластиковой ленты, наматываемой на участок с заклепкой.

Если при устранении нагрузки на пластиковую ленту 337 отклоняющий ролик 335 перемещается в позицию 335' , то в этом случае происходит разгрузка переключателя 336 разгрузки и выдается сигнал на электродвигатель 340. С помощью этого сигнала электродвигатель останавливается. Новый запуск электродвигателя 340 производится с управлением через процессорный блок 72. Переключатель 336 разгрузки выполняет исключительно функцию отключения электродвигателя 340, но не функцию включения.

На фиг.10 показано крепление перемещающегося по высоте отклоняющего ролика 335. Ось отклоняющего ролика 335 соединена на обоих концах с пружинами 345 растяжения. Пружины 345 растяжения обеспечивают перемещение отклоняющего ролика 335 в верхнюю позицию в случае его нахождения в разгруженном состоянии. В результате этого осуществляется отклонение переключателя 336 разгрузки. Пружины 345 растяжения выполнены так, что они при устранении нагрузки на манипуляционное устройство очень быстро переводят отклоняющий ролик 335 в верхнюю позицию. В результате этого обеспечивается быстрое отключение электродвигателя 340.

На фиг. 11-13 показано транспортное средство 7 в различных ситуациях процесса транспортировки. Фиг.11 показывает транспортное средство 7 в позиции источника. Манипулятор 330 опущен до высоты бобин 20. Захваты 332 охватывают бобины 20 по их периметру.

Захваты 332 управляются посредством пневматических цилиндров. По этой причине от компрессора (ресивер 320) к манипулятору 330 проходит напорный пневматический шланг 322. Балансир 323 при этом несколько наклонен вверх. Пластиковая лента 337 частично смотана с валика 334. Как только захваты достигнут высоты бобин 20 и войдут в контакт с бобинами, срабатывает расположенный на одном отклоняющем ролике 335 переключатель 336 разгрузки, который останавливает электродвигатель 340. В завершение процессорный блок 72 выдает сигнал, который активирует пневматические цилиндры манипулятора 330 и обуславливает, таким образом, закрывание захватов 332. После того как бобины 20 будут захвачены 332, электродвигатель 340 вновь приводится в действие и наматывает пластиковую ленту 337 на валик 334. В результате этого манипулятор 330 переводится в позицию, которая показана на фиг.12.

Если манипулятор 330 находится в своей верхней позиции, как это изображено на фиг.12, транспортное средство 7 находится в состоянии готовности к движению. В этой позиции транспортное средство обрабатывает следующее транспортное задание. При этом оно движется от названного в транспортном задании источника к определенному накопителю. В изображенной на фиг.12 позиции манипулятор 330 находится в своем наиболее устойчивом положении. Кроме того, в этой позиции сводится к минимуму конструктивная высота транспортного средства 7, отсчитываемая ниже нижней кромки ходового рельса 47. За счет этого уменьшается опасность столкновения с препятствиями.

Фиг. 13 показывает транспортное средство 7 в позиции цели 10. Манипулятор 330 находится в транспортировочном контейнере 51. Захваты 332 охватывают бобины 20. В качестве следующего шага пневматические цилиндры манипулятора 330 переводятся в состояние, соответствующее отсутствию давления. Захваты 332 не нагружаются при этом более сжатым воздухом, в результате чего они в основном не прикладывают к бобинам 20 никакого усилия. За счет шарнирного расположения захватов 332 достигается минимизация необходимого бокового пространства захватов 332 при их открывании. После устранения давления воздуха в захватах 332 пластиковая лента 337 наматывается на валик 334. Захваты 332 плоско скользят мимо бобин 20, не соприкасаясь с соседними бобинами. Предпочтительная конструкция пластиковых лент 337 проявляет себя при таких протяженных путях подъема манипулятора 330. Обе пластиковые ленты 337 расположены сбоку рядом с ходовым рельсом 47 на подвеске 76. В случае предпочтительной формы исполнения ширина пластиковой ленты 337 составляет около 10 см. В результате этого предотвращается вибрация манипулятора 330 в течение опускания и подъема. Использование лишь двух пластиковых лент 337 является предпочтительным вследствие малых технических издержек по той причине, что для стабильной работы манипулятора 330 необходимо лишь одно намоточное устройство.

Компрессор 325 вырабатывает сжатый воздух, необходимый для работы захватов 332. В случае данного примера исполнения он соединен с захватами 332 посредством двух спиральных напорных пневматических линий. Первая из обеих напорных пневматических линий предусмотрена для закрывания, а вторая пневматическая напорная линия - для открывания захватов 332.

Перед отверстием для подвода и отвода воздуха компрессора (ресивера 320) расположен фильтр, который обеспечивает защиту от пыли, присутствующей в текстильном цеху.

В случае определенного расположения вентиля компрессора 325 отходящий воздух может использоваться для очистки воздушного фильтра компрессора 325, а также для обдува ходового рельса 47. Эта мера является предпочтительной по той причине, что в текстильном производстве образуется большое количество пыли, которая отрицательно оказывается на работоспособности компрессора 325, а также электрического подвесного транспортера.

Спиральные напорные пневматические шланги 322 отличаются тем преимуществом, что они простираются до самой нижней позиции, в которую переводится манипулятор 330, и занимают малое пространство при выведенном вверх манипуляторе 330. В результате этого исключается зависание или перекручивание напорных пневматических шлангов 322. В случае следующей, соответствующей изобретению формы исполнения напорные пневматические шланги 322 наматываются и сматываются вместе с пластиковой лентой 337 на валик. Преимущество такой формы исполнения заключается в осторожном обращении с напорными пневматическими шлангами 322.

Управление намоткой пластиковой ленты 337 осуществляется в предпочтительном случае как с помощью измерительного устройства 343, так и с помощью переключателя 336 разгрузки. В то время как переключатель 336 разгрузки реагирует на устранение нагрузки на пластиковую ленту 337, с помощью осуществляемой с измерением длины намотки или сматыванием пластиковой ленты 337 намотка может осуществляться с различной скоростью. Так, например, предпочтительным является случай, если большая часть подлежащего разматыванию отрезка разматывается с увеличенной скоростью.

Незадолго до достижения заранее определенной длины разматывания происходит уменьшение скорости разматывания пластиковой ленты 337. Это создает то преимущество, что до достижения концевого положения включается режим замедленного хода, в результате чего обеспечивается осторожный останов манипулятора.

За счет расположения пластиковых лент 337 сбоку от ходового рельса 47 так, что ширина пластиковой ленты 337 простирается в направлении движения, достигается высокая боковая и продольная стабильность, которая дополнительно поддерживается разнесенными точками крепления пластиковой ленты 337 на манипулятор 330.

Фиг.14 и 15 показывают различные образцы заполнения транспортировочного контейнера 51 бобинами с различным диаметром. Отличительным для последовательности укладки бобин является принцип, в соответствии с которым бобины укладываются от центра в наружном направлении. Такая последовательность укладки создает то преимущество в случае бобин, подлежащих укладке в области края контейнера, что обеспечивается надежный перевод бобин в заранее определенную позицию. На фиг.14 критическими позициями являются позиции с номерами 8,9,17,18,26 и 27. В данном случае несмотря на необходимое боковое пространство для захватов 332 не исключается возможность того, что бобины при укладке скатятся в непредусмотренную для них позицию. Так, например, возможен случай, когда бобина N 8 скатывается в позицию бобины N 6. Если эта позиция уже занята, то бобина N 8 остается на предписанном для нее месте. За счет этого исключается возможность того, что позиция регистрируется в центральной вычислительной машине как задействованная, в то время как она еще является свободной. В контейнерах 51 по фиг.14 и 15 в обозначенных позициях одна за другой расположены несколько бобин, предпочтительно четыре бобины, как это видно из изображенного на фиг.1.

За счет расположения манипулятора 330 на транспортном средстве 7 последовательность укладки предпочтительным образом реализуется в соответствии с образцами заполнения на фиг.14 и 15. В центральной вычислительной машине 6 последовательность укладки в транспортировочный контейнер 51 определена в соответствии с различными диаметрами. За счет того, что в центральной вычислительной машине 6 осуществляется запоминание уже задействованных позиций в транспортировочном контейнере 51, возникает место укладки для следующих бобин. На основании последующего места укладки центральная вычислительная машина 6 определяет в транспортном задании для транспортного средства 7 расстояние от нулевого флажка 45 до точки останова транспортного средства.

Укладка в транспортировочной контейнер 51 по фиг.1 в соответствии с образцом заполнения по фиг.15 изображена в виде сверху. При этом отчетливо видно, что транспортировочные контейнеры 51 расположены неподвижно в процессе загрузки. Изменяется лишь длина отрезка движения от нулевого флажка 45 до точки останова.

На фиг.16 показан вид сбоку на манипулятор 330 для транспортировки четырех бобин 20. Захваты 332 расположены на расстоянии друг от друга, в результате чего каждая из бобин может захватываться по своей обмотке захватами 332. Манипулятор 330 соединен на креплениях 346 с пластиковой лентой 337. За счет большого расстояния между креплениями 346 обеспечивает свободные от колебаний движения манипулятора 330 вверх и вниз. Захваты 332 выполнены, что они имеют максимально широкую поверхность в местах, в которых они соприкасаются с бобинами 20. В результате этого возникает малая величина сжатия поверхности и обеспечивается осторожное обращение с бобинами 20. Захват 332 расположен с возможностью вращения на поворотном элементе 352.

На фиг.17 изображен вид сбоку на манипулятор 330. Крепление 346 выполнено так, что пластиковая лента 337 может располагаться по всей своей ширине на креплении 346. Пневматический цилиндр 350 обеспечивает открывание и закрывание захватов 332 и шарнирно расположен на поворотных элементах 352. Поворотные элементы шарнирно расположены с одной стороны на стационарной части манипулятора 330 и с другой стороны на захватах 332. Между стационарным элементом манипулятора 330 и захватом 332 предусмотрена, кроме того, шарнирно расположенная направляющая штага 351. Эта направляющая штанга за счет выбранной в форме параллелограмма геометрии точек вращения обеспечивает при открывании и закрывании захватов 332 постоянное нахождение последних в вертикальном направлении. В результате этого обеспечивается, что захваты 332 нуждаются при открывании в малом боковом пространстве. Это оказывается предпочтительным, в частности, при укладке бобин 20 в непосредственной близости от стенки транспортировочного контейнера 51. Кроме того, за счет этого обеспечивается осторожное обращение с бобинами 20, так как на обмотках бобин 20 возникают меньшие усилия трения. Захваты 332 укреплены с возможностью вращения с помощью вертикально расположенной оси 353 вращения. За счет этого обеспечивается возможность такого согласования захватов 332 с коническими бобинами, при котором по возможности максимальная площадь поверхности захватов 332 входит в контакт в бобиной 20, поскольку захваты 332 являются согласованными с формой бобин.

На фиг. 17 изображен манипулятор 330, находящийся в состоянии, при котором не осуществляется транспортировка бобин, а фиг.18 показывает манипулятор 330 при транспортировке бобин 20 с малым, а также большим диаметром. За счет расположения точек вращения, а также наличия направляющей штанги 351 осуществляется управление захватами 332 по принципу параллелограмма. Захваты 332 являются по этой причине независимыми от диаметра бобины в вертикальной позиции. За счет того, что захваты 332 охватывают бобины 20 лишь незначительно, уже при незначительном раскрывании манипулятора 330 обеспечивается надежная укладка бобин 20.

Фиг.19 показывает транспортное средство 7 с защитными устройствами 440, 410 и 420. Защитное устройство 400 служит для защиты бобин в случае пропадания питающего напряжения. При пропадании питающего напряжения могла бы возникнуть ситуация, при которой манипулятор 330 не мог бы более надежно захватывать бобины 20. За счет наличия защитного устройства 400 бобины падают на его опорную поверхность, с которой они после принимаются манипулятором 330. Защитное устройство 400 укреплено с возможностью вращения на поворотной оси 401. Если манипулятор 330 опускается, то находящееся в состоянии предварительного натяжения под воздействием пружины защитное устройство 400 откидывается от нижней стороны манипулятора. При повторном подъеме манипулятора 330, т.е. при его движении вновь в направлении платформы 402 защитного устройства 400, последнее поворачивается вокруг оси 401 вращения вместе с платформой 402 под бобины 20. Платформа 402 представляется собой стационарно соединенную составную часть защитного устройства 400.

Защитное устройство 410 служит в качестве средства для защиты от наезда на впереди следующие транспортные средства 7, в частности является ультразвуковым чувствительным элементом, не создающем каких-либо проблем при оптической передаче транспортного задания.

В качестве следующего защитного устройства 420 в транспортном средстве 7 предусмотрено устройство защиты от наезда на препятствия. При контакте с препятствием это защитное устройство выдает сигнал, который поступает на привод транспортного средства 7. В случае предпочтительного исполнения электродвигатель переключается сначала в режим замедленного движения и затем останавливается. Было установлено, что в результате этого достигается более короткий тормозной путь, нежели в случае резкой остановки привода. Если перед транспортным средством 7 не находится препятствия, т.е. если устройство защиты возвратилось в свое первоначальное состояние, транспортное средство вновь самостоятельно начинает движение.

На транспортном средстве 7 расположен, кроме того, указатель 430, который может переводиться из обозначенной сплошной линией позиции в позицию, которая обозначена штриховой линией. С помощью указателя 430 применительно к переключению стрелки можно определить, в каком направлении транспортное средство 7 должно двигаться далее для выполнения транспортного задания. В зависимости от того, находится ли указатель 430 в введенной или выведенной позиции, осуществляется переключение стрелки, например, для движения вперед или в сторону. Указатель 430 выполняет, кроме того, функцию, которая заключает в сигнализации позиции выдачи и/или центральной вычислительной машине об успешной выдаче транспортируемого груза. После того как транспортное средство 7 достигнет позиции выдачи и осуществит выдачу груза, указатель 430 перемещается в выведенную позицию и распознается чувствительным элементом, который расположен на участке движения. Этот чувствительный элемент передает затем на систему управления информацию о том, что груз является разгруженным. Эта информация может использоваться для следующих транспортных заданий с целью определения точной позиции выдачи следующих грузов.

Изобретение относится не только к изображенным на фиг.1-19 формам исполнения. Так, например, выгрузка бобин не является ограниченной лишь их выдачей в транспортировочный контейнер описанного типа. Существует возможность выдачи бобин также на малые поддоны или отличающиеся сортностью, функционирующие с подпором участки.

Использование: для транспортировки грузов от позиции приема к позиции выдачи, в частности в цехах текстильной промышленности. Сущность изобретения: подлежащий транспортировке груз подготавливается в позициях приема и распознается центральной вычислительной машиной. После этого центральная вычислительная машина составляет транспортное задание, которое передается на процессорный блок транспортного средства. Транспортное средство оснащено устройствами для самостоятельной и активной обработки транспортного задания. После выполнения транспортного задания транспортное средство сообщает об этом центральной вычислительной машине. Выдача транспортируемых грузов осуществляется строго по сортам. 2 с.п. ф-лы, 13 з.п. ф-лы, 19 ил.

| Хавкин В.П | |||

| и Вышеславцев Г.Г | |||

| Роботизация технологического оборудования легкой промышленности | |||

| М.: Легпромбытиздат, 1987, с.108. |

Авторы

Даты

1994-08-30—Публикация

1990-12-06—Подача