Изобретение относится к способам очистки электролита и может быть использовано в химической промышленности.

Известен способ очистки электролитов путем осаждения [1]. Недостатком способа является его низкая эффективность очистки от мелких частиц и трудность осуществления процесса в непрерывном режиме.

Известен способ очистки путем фильтрации с использованием ультрафильтров и мембран [2].

Этот способ применим к любым системам. Однако при получении веществ особой чистоты этим способом очистка не производится, т.к. очищаемое вещество загрязняется материалом фильтра.

Этот же недостаток имеют химические способы, применение которых сопровождается загрязнением очищаемых веществ примесями реактивов и продуктами химических процессов.

Наиболее близким техническим решением к предлагаемому является способ очистки электролита путем дистилляции при испарении и конденсации образующейся паровой фазы [3].

Технология способа состоит в том, что испарение ведут при непрерывном прямоточном пропускании потока очищаемой жидкости через слой нагреваемой пористой насадки с полным испарением и одновременным перегревом пара выше температуры кипения жидкости на 10-50oC. В качестве насадки используют инертный пористый материал типа силикагеля, предварительно очищенный.

Способ обеспечивает высокую степень очистки электролита только при многоразовом цикле. При проведении одноразового цикла не все примеси выводятся, т. к. на поверхности насадки образуется пленка. Имеющиеся в электролите примеси в основном будут содержаться в этой пленке. Пары вещества уносят вместе с собой примеси из пленки. Часть этих примесей оседает на насадке, а оставшаяся часть попадает в выходной продукт. Многоразовый цикл очень продолжителен и дорогостоящ.

В предлагаемом способе, так же как в известном, очистка электролита заключается в испарении его на твердой насадке с перегревом пара выше температуры кипения электролита и последующей конденсации а отличается способ тем, что пары очищаемого электролита смешивают с частью жидкой фазы выходного продукта, а на зону между ними воздействуют постоянным электрическим полем с потенциалом исходного электролита одной полярности, а очищенного другой.

Очистка электролита в заявляемом способе за один цикл проходит три стадии.

Первоначально в зоне испарения происходит поверхностное испарение электролита при поддержании определенной температуры, обеспечивающей устойчивый слой пленки, отсутствие кипения и тумана. После испарения процесс протекает в зоне перегрева. Пар переходит через твердую насадку, и на ней осуществляется частичное оседание примесей.

Особенностью предлагаемого способа является окончательная очистка электролита от микропримесей на третьей стадии. Пар поднимается в зону орошения, смешивается с жидкой фазой части очищенного электролита. При этом на зону между паром и частью очищенного электролита, температура которой отлична от температуры в зоне испарения, воздействуют постоянным электрическим полем. В результате электролизации частиц микропримесей за счет ионизации перегретого пара происходит осаждение, например, положительных частиц на отрицательном электроде и отталкивание их от положительного.

Кроме того, зона перегрева представляет собой электрическое сопротивление, величина которого значительно больше, чем сопротивление электролита, что предотвращает короткое замыкание между электродами (исходным и очищенным электролитом).

Таким образом, в зоне испарения создается пленка, обеспечивающая интенсивное испарение, в зоне перегрева она уничтожается, обеспечивая электросопротивление, а в зоне орошения вновь создается пленка для создания электрического барьера. Вследствие того, что в качестве электродов используется очищаемый продукт, который не вносит дополнительных примесей, а перед входом пара в зону орошения создается электрический потенциальный барьер, на выходе получается продукция с высокой степенью очистки.

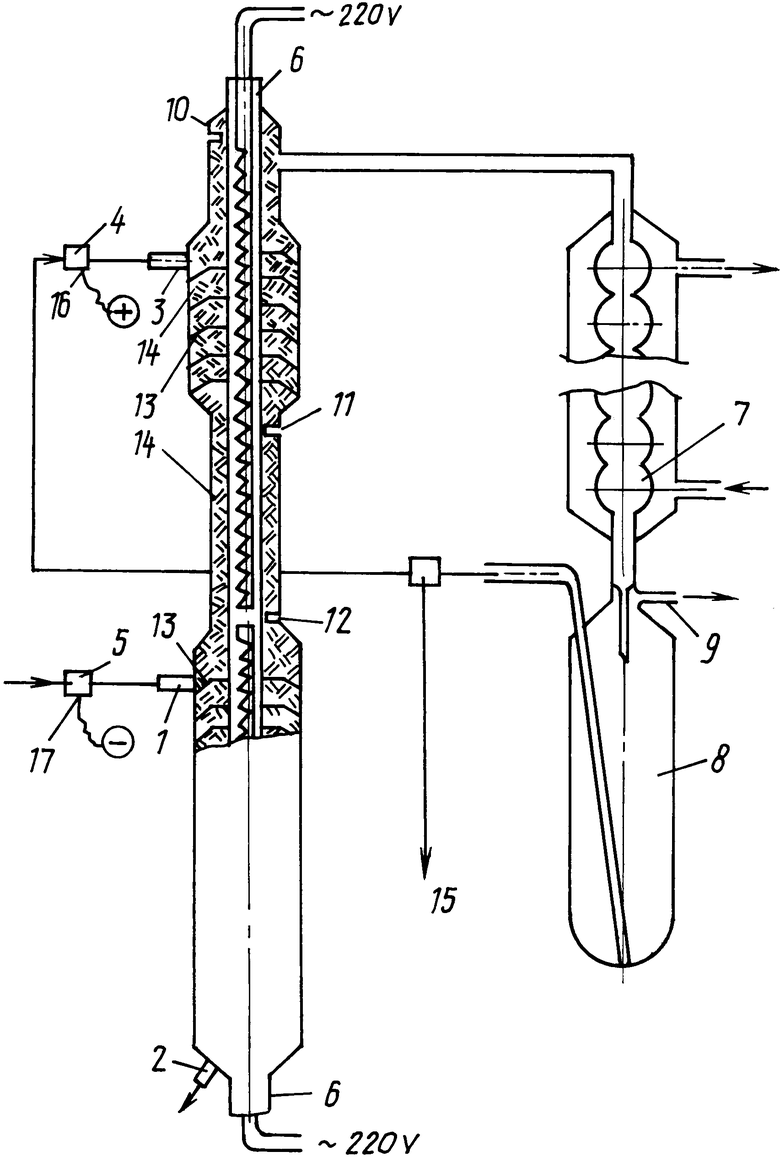

Предлагаемый способ осуществляют при помощи устройства, изображенного на чертеже. Реализация способа происходит следующим образом: через штуцер 1 осуществляют ввод исходного электролита в ректификационную колонну в зону испарения. Внутри колонны размещен испаритель 6, выполненный в виде трубки из кварцевого стекла, снабженной источником тепла. В этой зоне поддерживается температура ниже температуры кипения жидкости, при которой осуществляется интенсивное поверхностное испарение. Испарение происходит с колец "Решига" 14, выполняющих функцию твердой насадки. Образовавшиеся пары поступают в зону перегрева. В зоне перегрева создается температура, отличная от температуры, созданной в зоне испарения. При этом контролируют электрическое сопротивление зоны перегрева. При достижении сопротивления до величины, предотвращающей короткое замыкание на зону перегрева от устройства 16 и 17 подвода электроэнергии к клеммам 4 и 5 подают напряжение, которое создает электрическое поле напряженностью ниже, чем напряженность, требуемая для получения коронного разряда. Из зоны перегрева пары поступают в зону орошения. Одновременно с подачей исходного вещества и созданием электрического поля в эту зону через штуцер 3 поступает очищенный электролит. Очищенные пары из зоны орошения по выходному патрубку поступают в конденсатор 7 и далее через штуцер создания разрежения 9 в сборник конденсата 8. Из сборника конденсата полученный особочистый электролит выводится из процесса через штуцер отбора продукта 15 и только небольшую его часть направляют в зону орошения. Через штуцер 2 осуществляют вывод кубового остатка. Температуру в ректификационной колонне измеряют с помощью датчиков температуры, размещенных в карманах 10 и 12, выполненных внутри колонны. Кроме того, колонна снабжена карманами для электролита, обеспечивающими равномерное распределение и сбор электролита.

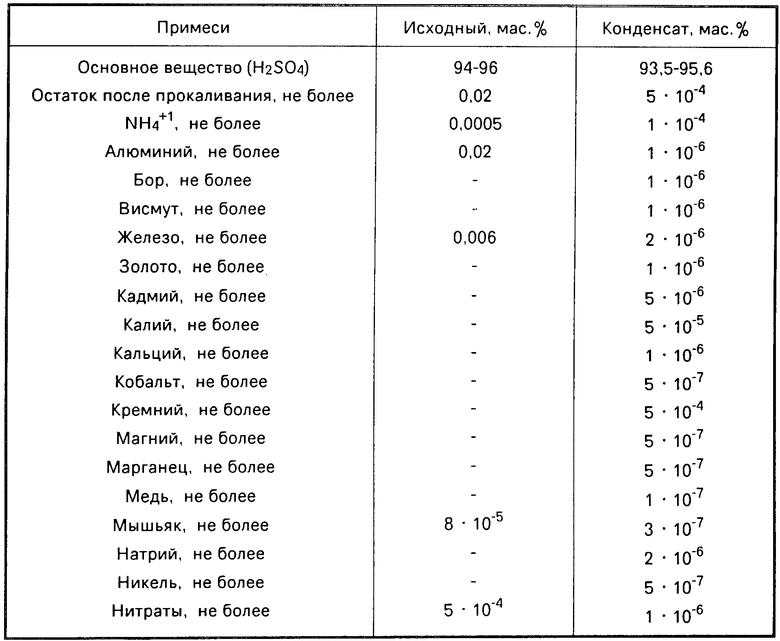

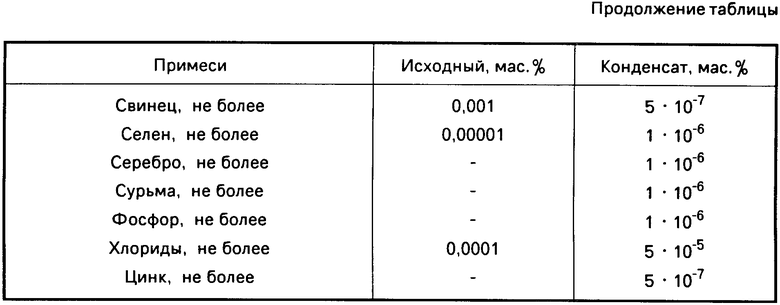

Результаты реализации предлагаемого способа представлены в виде таблицы.

П р и м е р 1. Электролит - cерная кислота (H2SO4). Напряженность электрического поля 200 В/см.

П р и м е р 2. Электролит - вода (H2O); Электропроводность исходной воды: 5 мкОм/см; Электропроводность конденсата: 0,049 мкОм/см.

Как видно из полученных результатов, преимуществом описываемого способа является высокая степень очистки электролита, которая находится на уровне требований к веществу особой чистоты и высокий выход очищаемого продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ЖИДКИХ, ЛЕТУЧИХ АЛКИЛСИЛОКСАНОВ И АЛКИЛСИЛАЗАНОВ | 2010 |

|

RU2447078C1 |

| ПЛАВУЧАЯ УСТАНОВКА ДЛЯ БИОУТИЛИЗАЦИИ ПЛЕНОК НЕФТЕПРОДУКТОВ С ПОВЕРХНОСТИ ВОДОЕМОВ | 2013 |

|

RU2506370C1 |

| Способ тепловой регенерации отработанных технологических жидкостей | 2019 |

|

RU2694771C1 |

| Композиционное металл-алмазное покрытие, способ его получения, дисперсная система для осаждения композиционного металл-алмазного покрытия и способ ее получения | 2019 |

|

RU2706931C1 |

| СПОСОБ ДВУХСТУПЕНЧАТОЙ ТЕПЛОВОЙ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ПРОМЫШЛЕННЫХ ЖИДКОСТЕЙ | 2020 |

|

RU2728970C1 |

| АВТОНОМНАЯ УСТАНОВКА ДЛЯ БИОУТИЛИЗАЦИИ ЗАГРЯЗНЕНИЯ НЕФТЬЮ И НЕФТЕПРОДУКТАМИ АКВАТОРИЙ | 2013 |

|

RU2516570C1 |

| Способ очистки выделенного из технологических конденсатов газообразного аммиака | 2018 |

|

RU2712588C1 |

| Способ очистки жидких перфторорганических соединений | 2022 |

|

RU2806825C1 |

| Способ очистки серной кислоты | 1986 |

|

SU1527144A2 |

| Способ переработки высокозольного топлива | 1989 |

|

SU1663011A1 |

Использование: очистка электролитов от примесей в химической промышленности. Сущность изобретения: электролит испаряют на твердой насадке с перегревом образующегося пара выше температуры кипения электролита. Образующийся пар конденсируют и отводят очищенный электролит. При этом часть очищенного электролита подают на смешение с парами очищаемого электролита, а зону между ними подвергают действию постоянного электрического поля. 1 ил, 1 табл.

СПОСОБ ОЧИСТКИ ЭЛЕКТРОЛИТА путем его испарения на твердой насадке с перегревом образующегося пара выше температуры кипения электролита и последующей конденсацией пара с отводом очищенного электролита, отличающийся тем, что часть очищенного электролита подают на смешение с парами очищаемого электролита, а зону между ними подвергают действию постоянного элекрического поля.

| Способ очистки жидкости | 1976 |

|

SU710961A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1994-08-30—Публикация

1992-07-16—Подача