В настоящее время накопились свидетельства того, что очистка жидких перфторорганических соединений (ПФОС) методами, описанными в патентах РФ №1570261 и №2043326, не обеспечивает 100% гарантии получения нетоксичных и апирогенных субстанций ПФОС, пригодных для офтальмохирургии, изготовления инъекционных медицинских изделий и лекарственных средств, предназначенных для внутрисосудистых инфузий или внутритканевых инъекций. Опыт работы с жидкими ПФОС, в частности с перфтордекалином (ПФД), пертфортрибутиламином (ПФТБА). перфтор-N-(4-метилциклогексил)-пиперидином (ПМЦП) и бромированными ПФОС показал, что на фоне увеличения содержание основных субстанций до 99% в анализируемых партиях ПФОС встречаются микропримеси органических соединений, поглощающие короткий УФ в отличие от собственно ПФОС, прозрачных в УФ на 190-210 нм. Кроме того, в ряде уже очищенных образцов ПФОС обнаруживаются пылевые частицы, наличие которых предопределяет появление пирогенности, то есть наличия микробных эндотоксинов.

Для решения задачи гарантированного получения нетоксичных и апирогенных метаболически и химически инертных жидких ПФОС потребовалось повысить активность экстракции посторонних органических микропримесей и уменьшить электростатический заряд жидких ПФОС, являющихся диэлектриками с омическим сопротивлением на уровне 1⋅1024 Ом. Электростатический заряд формируется и накапливается на поверхности и в объеме жидких ПФОС при трении о пластик, стекло, силикон и просто при переливании, что сопровождается притягиванием любых пылевых частиц и микроорганизмов из атмосферы и с поверхностей, с которым контактируют ПФОС. Для предотвращения вторичного загрязнения пылевыми частицами, присутствующих в минимальном количестве в атмосфере даже чистых зон по стандарту 100ИСО5, предназначенных для изготовления инъекционных и инфузионных лекарственных средств, весь процесс очистки выполняется в замкнутом обеспыленном контуре.

Первый этап очистки заключается в удалении органических, УФ-поглощающих при 190-210 нм органических микропримесей путем активной экстракции теплым этиловым спиртом.

Проблема органических примесей, растворимых в жидких ПФОС в микроколичествах, возникла в связи с тем, что в крупных партиях сырья жидких ПФОС время от времени выявляются УФ-поглощающие в диапазоне 190-210 нм соединения. И это при том, что технологии производства сырья ПФОС существенно улучшились за последние десятилетия. Так, содержание основного вещества в сырье перфтор-N-(4-метилциклогексил)-пиперидина (ПМЦП) возросло с 67-71%. как это было в 1980-2005 гг., возросло до 98-99% в производстве 2015-2022 гг. Содержание основного вещества в перфтордекалине (ПФД) повышено с 95-97% до 99%. Проблема усугублялась тем. обнаруженные в крупных партиях ПФОС УФ-поглощающие при 190-210 нм микропримеси не удавалось удалить с помощью способов, описанных в патентах РФ №1570261 и №2043326 (фиг. 2, 3 и 4).

Удаление этих примесей является обязательным требованием, поскольку с помощью клеточного теста (выполняемого на культуре лимфоидных клеток человека типа Raji), разработанного ранее [Архипов В.В., Симоненко B.C., Мирзабекянц Н.С. и др. Клеточный тест на токсичность эмульсий ПФОС и их компонентов: корреляции между химическим и биологическим тестированием. // в Сб. науч. трудов. «Фторуглеродные газопереносящие среды», под ред. Ф.Ф. Белоярцева. - Пущино, ОНТИ НЦБИ АН СССР. 1984. С. 51-61], нами установлено, что такого рода УФ-поглощающие микропримеси являются причиной токсичности как собственно жидких ПФОС, так и получаемых из них эмульсий. Степень токсичности жидких ПФОС для клеток коррелирует со степенью УФ-поглощения сырья ПФОС. Более того, в субмикронных эмульсиях полученных из такого сырья ПФОС, определяется повышенная концентрация ионов фтора более 5⋅10-5 г-иона на литр водной фазы. Это является свидетельством того, что при изготовлении в ПФОС присутствовали микропримеси недофторированных менее стабильных, чем полностью фторированные органические соединений. При высокоэнергетических кавитационных и сдвиговых воздействиях, которым подвергается все компоненты смеси при изготовлении субмикронной эмульсии ПФОС-вода методом экструзии или флюидизации под высоким давлением (более 800 бар) и., тем более при обработке ультразвуковым диспергатором на частоте 22 кГц и мощности излучения 400-600 вт, недофторированные соединения разрушаются в первую очередь и из них освобождаются в водную фазу ионы фтора. Заметим, что при ультразвуковом диспергировании частично разрушаются даже ПФОС. В результате этого конечная концентрация ионов фтора может достигает 1⋅10-3 моля на литр (абсолютно токсический уровень).

Посторонние микропримеси не фторированных, поглощающих в УФ диапазоне органических соединений, могут оказаться в сырье ПФОС, по всей вероятности, в результате длительного контакта с пластиковой тарой и экстракции из нее неполярных органических соединений жидкими ПФОС. Как недофторированные, так и экстрагируемые из пластиковой тары микропримеси органических соединений выявляются по повышению оптической плотности образцов ПФОС с помощью УФ-спектрометрии в диапазоне 190-210 нм, если их концентрация находится на уровне 10-5 М. По-видимому, дело в том, что жидкие ПФОС ранее фасовались и транспортировались в стальной или стеклянной таре. В последнее десятилетие получило широкое распространение использование в технологических процессах и при транспортировке ПФОС пластиковой тары. Это и могло стать причиной вторичного загрязнения сырья ПФОС и увеличение количества УФ-поглощающих примесей не только вследствие наличия остаточных микроколичеств недофторированных органических предшественников ПФОС.

Оказалось, что достигнуть безопасного уровня УФ-прозрачности не удается с помощью ранее предложенных способов (патенты РФ №1570261 и №2043326), в силу недостаточной экстрагирующей активности холодного этилового спирта. Для более полной экстракции УФ-поглощающих микропримесей ПФОС перемешивают с эквивалентным объемом нагретого спирта и перемешивание осуществляют при повышенной температуре в замкнутом реакторе, чтобы избежать потери ПФОС и спирта вследствие испарения. Для ПФД и ПМЦП повышение эффективности экстракции достигается за счет увеличения температуры в реакторе до 40°С или 50°С, соответственно. Длительность перемешивания при скорости мешалки до 500 оборотов в минуту следует увеличить до 20 минут при обработке ПФД и до 30 мин для ПМЦП. После остановки перемешивания более легкий этиловый спирт легко отслаивается от более тяжелых жидких ПФОС, так как плотность ρ=M/V для этилового спирта менее 0,79, тогда как для ПФД ρ=1,94, а для ПМЦП ρ=1,8. Отделить нижний слой ПФОС от менее плотного этилового спирта легко, поскольку четко выражена граница светопреломления между слоями прозрачных ПФОС и спирта. Жидкие ПФОС не смешиваются со спиртом и имеют существенно более низкий коэффициент преломления света - индекс рефракции (ИР) для ПФОС ниже 1,29, тогда как ИР для 95% этилового спирта составляет 1,366. Затем ПФОС очищают от остатков этилового спирта с помощью большого количества воды, в которой спирт растворяется нацело в отличие от нерастворимых в воде ПФОС.

Вторая проблема очистки заключается в депирогенизации жидких ПФОС. Сырье ПФОС всегда загрязнено пылевыми и микробными частицами различного размера от микронных до субмикронных вследствие того, что жидкие ПФОС обладают выраженными диэлектрическими свойствами и легко электризуются - приобретают значимый электростатический заряд на поверхности и в объеме. В результате частицы пыли и микроорганизмов залипают на поверхности ПФОС, а более плотные частицы попадают в объем жидких ПФОС. Причем чем выше степень очистки жидких ПФОС, тем более выражены их диэлектрические свойства и соответственно выше их способность «обогащаться» пылевыми частицами из окружения. Поэтому даже образцы очищенных ПФОС, взятые из одной и той же партии готовой субстанции ПФОС, могут содержать отдельные пылевые частицы. Это явное свидетельство вторичного загрязнения. Именно такие образцы обладают пирогенными свойствами, в отличие от других образцов из тех же партий очищенных ПФОС. Микробиологами установлено, что именно на пылевых частицах сорбируются микроорганизмы и продукты их жизнедеятельности, которые являются пирогенными эндотоксинами. В частности, наиболее распространенные липополисахариды (LPS) - продукты жизнедеятельности всех грамположительных микроорганизмов - обладают выраженными пирогенными и провоспалительными свойствами в чрезвычайно низких концентрация. Отсюда ясно, что гарантированное отсутствие пылевых частиц на поверхности и в объеме ПФОС является обязательным условием для ликвидации пирогенности, обусловленной эндотоксинами - продуктами жизнедеятельности и гибели микроорганизмов.

Еще раз подчеркнем, что причиной пылевого загрязнения являются необычно выраженные диэлектрические свойства жидких ПФОС. Подобно газам в жидких ПФОС необычно малы силы межмолекулярного взаимодействия ПФОС, что способствует существованию множества межмолекулярных «пустот», обусловливающих высокую растворимость любых газов [И.Л. Кнунянц, А.В. Фокин Мир фторуглеродов (новые соединения фтора). М. «Знание», серия 12: химия. 1968. 64 с.]. Практически микрочастицы любых материалов, включая микрокапли воды и пыли в воздухе и в жидких ПФОС, могут быть трибоэлектрически заряжены. Формирование электростатического заряда, происходящее вследствие контакта, трения и разделения диэлектрических материалов, называется трибоэлектрическим эффектом (от греческих tribo «тереть» и elektros - «янтарь»). Жидкие ПФОС при трении во время переливания, движения по пластику, стеклу, силиконовым шлангам, соприкосновения с воздухом приобретают статический электрический заряд, как всякий изолирующий диэлектрический материал. ПФОС электризуются и буквально притягивают к себе заряженные пылевые частицы из окружающей среды. Важной особенностью диэлектриков является отсутствие движения электронов, оно невозможно ни по поверхности, ни через объем диэлектрика вследствие высокого электрического сопротивления. Напомним, что изоляционные свойства ПФОС характеризуются аномально высоким электрическим сопротивлением, достигающими 1×1024 ом (обычные диэлектрики имеют сопротивление около 1×1016 ом). В результате во время работы с жидкими ПФОС на поверхности и в объеме ПФОС неизбежно образуется (копиться) достаточно большое количество положительных и отрицательных зарядов одновременно, которые могут находиться в разных местах именно из-за того, что электроны не могут перемещаться ни по поверхности, ни через объем изоляционного материала. Поэтому оба заряда остаются на месте их формирования длительное время [https://npo-diod.com/blog/kak-xarakteristiki-materiala-vliyayut-na-staticheskij-zaryad.html]. Для снятия заряда с диэлектрика, то есть нейтрализации или разрядки можно использовать несколько способов: ионизацию и увлажнение, а также заземление оборудования [https://npo-diod.com/blog/osnovyi-elektrostaticheskogo-razryada.html].

В нашем случае для решения проблемы снятия статических зарядов - электризации жидких ПФОС и удаления пылевых и микробных частиц авторы использовали все три фактора: нейтрализацию и рассеивание электростатического заряда (ЕСТ), увлажнение атмосферы реактора и собственно жидких ПФОС и проведение операции в заземленном стальном реакторе. Нейтрализация и рассеивание ЕСТ осуществляют путем перемешивания ПФОС с водным раствором сильного электролита - стерильным раствором 0,89% хлорида натрия (удельное сопротивление менее 1 ом⋅м) в стальном реакторе (7, фиг. 1). Полный сброс заряда достигается заземлением корпуса стального реактора и следующего за ним стального фильтродержателя (9) с гидрофобным фильтром с помощью проводов, подключенных к стандартной соединительной колодке заземления.

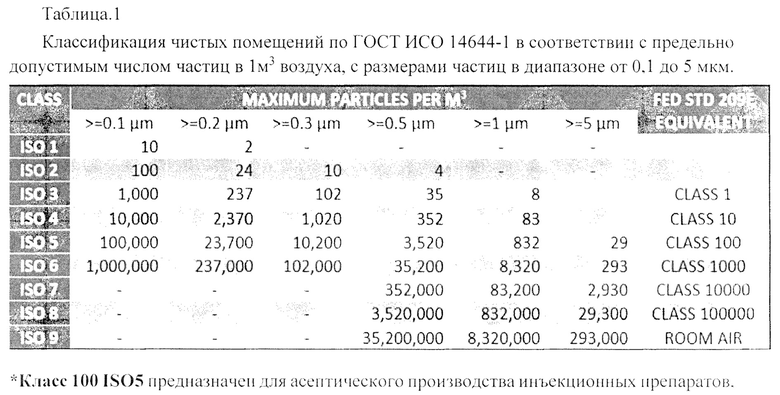

Дополнительным важным элементом депирогенизации является ликвидация вероятности вторичного загрязнения жидких ПФОС. Их вторичное загрязнение может происходить при весьма малом содержании частиц в окружающем воздухе и на поверхности используемых емкостей и трубопроводов, где ПФОС имеется высокая вероятность «обогащения» пылевыми частицами. Высокая электризуемость ПФОС приводит к тому, что частицы могут захватываться даже из воздуха формально чистых помещений, предназначенных для получения инъекционных форм лекарственных препаратов, соответствующих международным и российским требованиям [ГОСТ ИСО 14644-1.] к атмосфере чистых помещений и чистых зон. В воздухе таких помещений должно содержаться весьма малое количество частиц (таблица 1). Но оказалось, что этого количества достаточно для «обогащения» электризуемых жидких ПФОС пылевыми и микробными частицам. В таблице 1 приведена классификация чистых помещений и чистых зон по ГОСТ ИСО 14644-1.]

хирургических операций по имплантации или трансплантации органов и изоляции пациентов с иммунным дефицитом, в том числе после пересадки костного мозга.

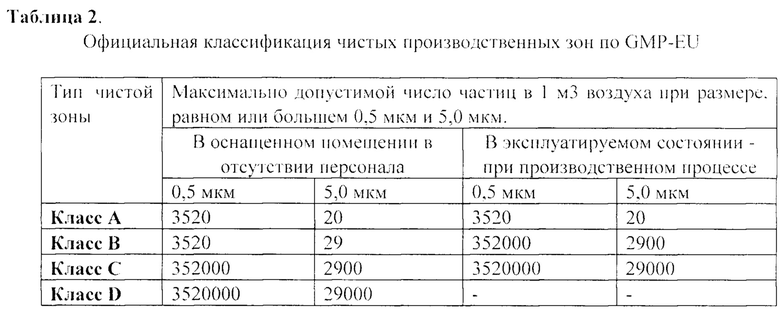

При актуальности в Российской Федерации европейского стандарта GMP-EU (Good Manufacturing Practice - надлежащей производственной практики) фармацевтическая отрасль по нормативным документам ГОСТ P 52249-2009 и ОСТ 42-510-98 устанавливает собственные требования в отношении чистоты помещений: число пылевых взвесей и микроорганизмов в воздухе па один кубометр в состоянии покоя и в процессе выполнения операций. Классификация чистых производственных зон по GMP предусматривает помещения следующих категорий:

Класс А. Зона для выполнения критически важных манипуляций в условиях полной стерильности. Актуальна для применения в процессах производства, характеризующихся высоким уровнем чувствительности к примесям в воздухе. В относящихся к обозначенному классу помещениях поддерживается однонаправленное движение воздушного потока со скоростью 0,36-0,54 м/с. Здесь может проводиться приготовление и другие операции в рамках асептического производства. Класс А аналогичен классу чистоты 100 ISO5.

Класс В. Локальная зона - прилегающая территория к помещению класса А. Здесь изготавливается продукция, для которой достаточно асептических условий. Класс В аналогичен классам чистоты ISO6., реже ISO7.

Класс С - помещения, предназначенные для производственных процессов, при реализации которых риск загрязнения воздушного пространства менее опасен для конечного продукта. Примером является приготовление растворов, проходящих последующую фильтрацию. Класс С соответствует требованиям ISO7.

Класс D. Характеризуется самыми мягкими требованиями в от ношении чистоты воздуха помещений, которые могут использоваться для проведения работ с различными составляющими после мойки. В оснащенном состоянии отвечает требованиям класса ISO8 в соответствии с ГОСТ. В функционирующем состоянии отсутствуют четкие требования относительно числа взвешенных частиц в воздушном пространстве помещений класса D (Таблица 2.)

Как ясно из анализа нормативных требований, даже в производственных зонах класса ИСО100 5, то есть типов А и В, имеются пылевые частицы, которые могут притягиваться очищенными ПФОС. Отсюда следует необходимость не только повышения эффективности обеспыливания сырья ПФОС, но и предотвращения вторичного «обогащения» пылевыми частицами очищаемой субстанции жидких ПФОС.

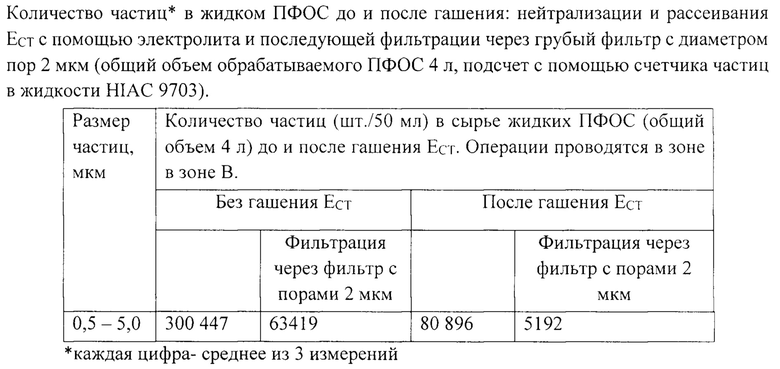

Промывка жидких ПФОС электролитом сокращает число микрочастиц в 3,7 раза, а в сочетании с фильтрацией число микрочастиц снижается более чем в 12 раз (табл. 3).

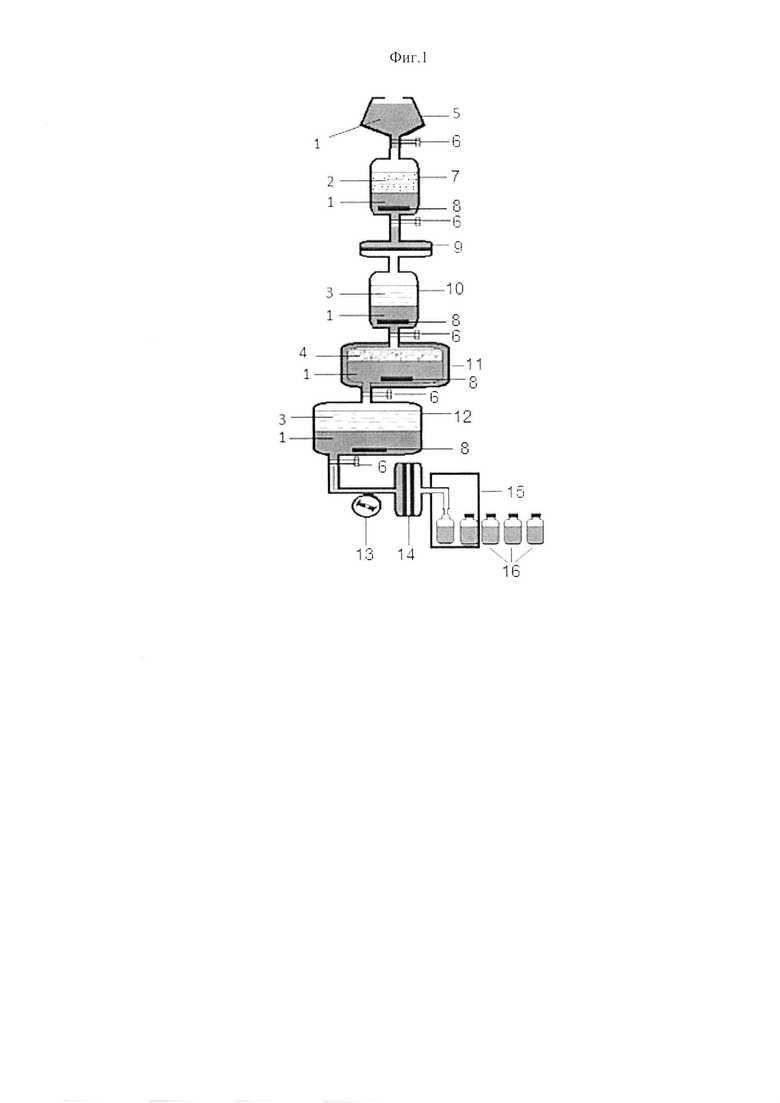

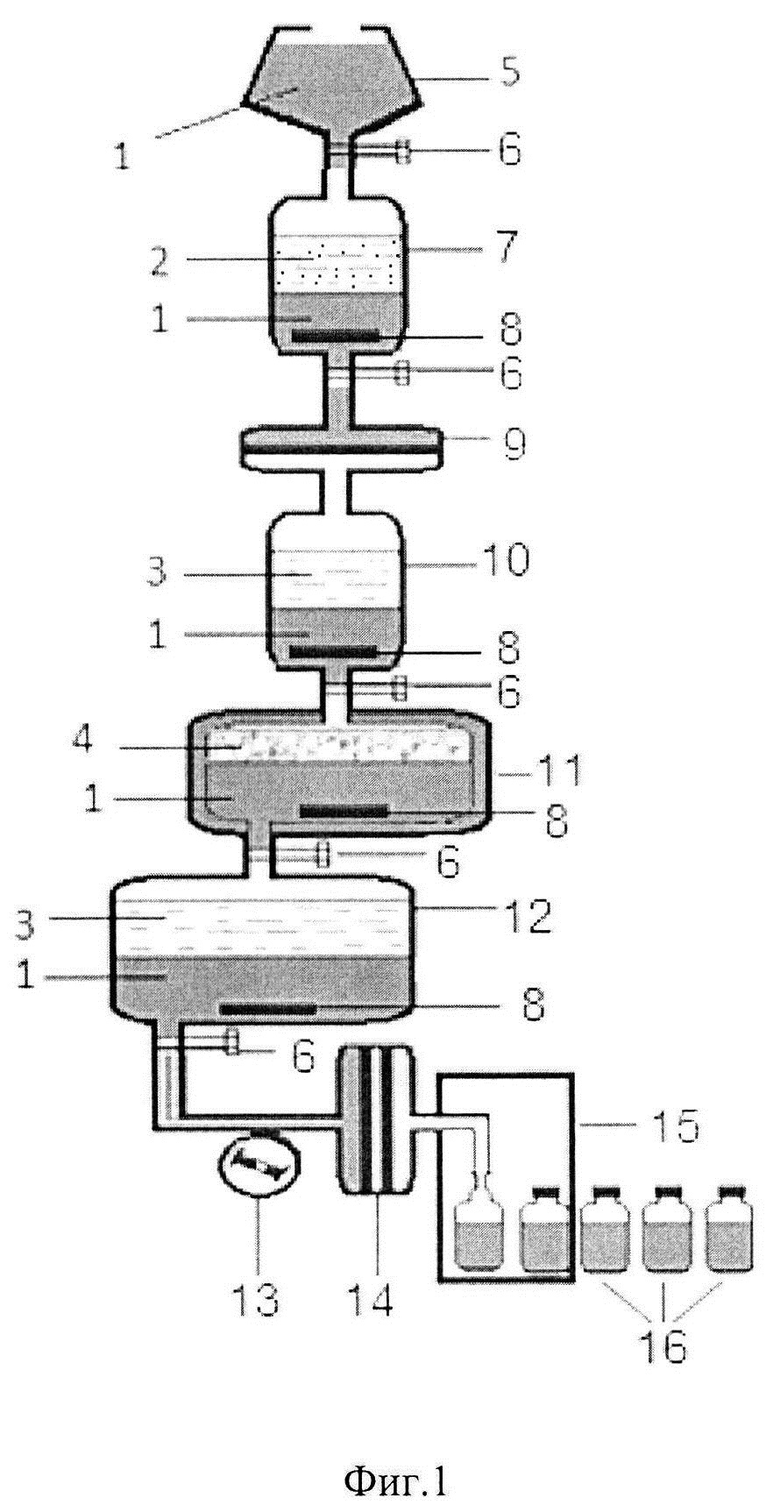

Для исключения вероятности вторичного загрязнения вследствие налипания редких пылевых частиц, возможного даже при работе в помещении класса А - 100 ISO5ИСО-5, все последующие операции очистки проводятся в замкнутом контуре - изолированно от окружающего воздуха. Вероятность вторичного загрязнения пылевыми частицами жидких ПФОС в замкнутом предварительно обеспыленном контуре практически сводится к нулю. Замкнутый контур включает последовательно соединенные устройства, необходимые для очистки, как показано на схеме фиг. 1.

Для дополнительного уменьшения электризуемости жидких ПФОС (и следовательно, вероятности вторичного прилипания частиц к ПФОС) сразу после грубой фильтрации поток ПФОС пропускается через слой очищенной инъекционной воды. Такое «смачивание» снижает диэлектрические свойства ПФОС, при этом омическое сопротивление жидких ПФОС падает на два порядка с 1024 Ом до 1022 Ом. Возможно, это связано с попаданием вышеупомянутые межмолекулярные «пустоты» паров воды. В «водном» реакторе остатки этилового спирта отмываются от жидких ПФОС эквивалентным объемом инъекционной воды (ИВ). От воды ПФОС легко отделяются под визуальным контролем с помощью отсекающего крана за счет меньшей плотности воды (плотность воды ρ=1,0) и более высокой преломляющей способности воды (ИР инъекционной воды составляет 1,333) по сравнению с ПФОС (ρ=1,94; ИР <1,29). Из трубопровода, выходящего из «водного» реактора, жидкие ПФОС с помощью перистальтического насоса под небольшим избыточным давлением ~ до 2 атм подаются на фильтровальную установку для стерилизующей фильтрации (размер пор фильтра 0,22 мкм). После фильтрации жидкие ПФОС поступают в герметичную установку автоматического розлива по стеклянным флаконам, которые укупориваются под обкатку. Расфасованные во флаконы ПФОС автоклавируют при температуре 121°С.

Как показано на схеме фиг. 1, последовательность операций по очистке жидких ПФОС в замкнутом контуре выглядит следующим образом. Сырье жидких ПФОС заливают в приемную емкость (5), из которой после открытия крана (6) ПФОС самотеком поступают в реактор (7), заполненный частично электролитом - стерильным раствором 0,89% NaCL (диссоциирующего в воде на Na+ и Cl-), благодаря чему в токопроводящем электролите происходят сброс электростатического заряда (ЕСТ), и далее ПФОС пропускаются через фильтр грубой очистки (9), после которого попадают в емкость (10) с инъекционной водой (ИВ). В результате этих операций диэлектрические характеристики ПФОС уменьшаются: удельное сопротивление ПФД снижается более чем на 2 порядка. Запорно-разделительный кран (6) после емкости (10) обеспечивает отделение под визуальным контролем слоя менее плотной ИВ от более тяжелых жидких ПФОС, которые далее поступают в термостатируемый реактор (11), заполненный эквивалентным объему ПФОС количеством этилового спирта (объем спирта равен объему очищаемого ПФОС). С помощью мешалки (8) ПФОС перемешиваются с этиловым спиртом при повышенной температуре фиксированное время. После остановки перемешивания тяжелые ПФОС, не смешивающиеся со спиртом, отслаиваются в нижний слой, и на выходе из реактора (11) с помощью следующего запорно-разделительного крана (6) отделяются от этилового спирта - пропускаются в трубопровод, соединенный со следующим «водным» реактором (12), содержащим ИВ. При перемешивании ПФОС и ИВ с помощью мешалки (8) возможные остатки этилового спирта растворяются в ИВ. Перемешивание в реакторе (12) происходит при комнатной температуре фиксированное время. После остановки мешалки тяжелые ПФОС, не смешивающиеся с водой, отслаиваются в нижний слой и через следующий запорно-разделительный кран (6) поступают в эластичный шланг перистальтического насоса (13), направляющего поток ПФОС под небольшим избыточных давление на фильтр стерилизующей фильтрации (14) и далее в установку автоматического розлива (15) по стеклянным флаконам с укупоркой под обкатку (16).

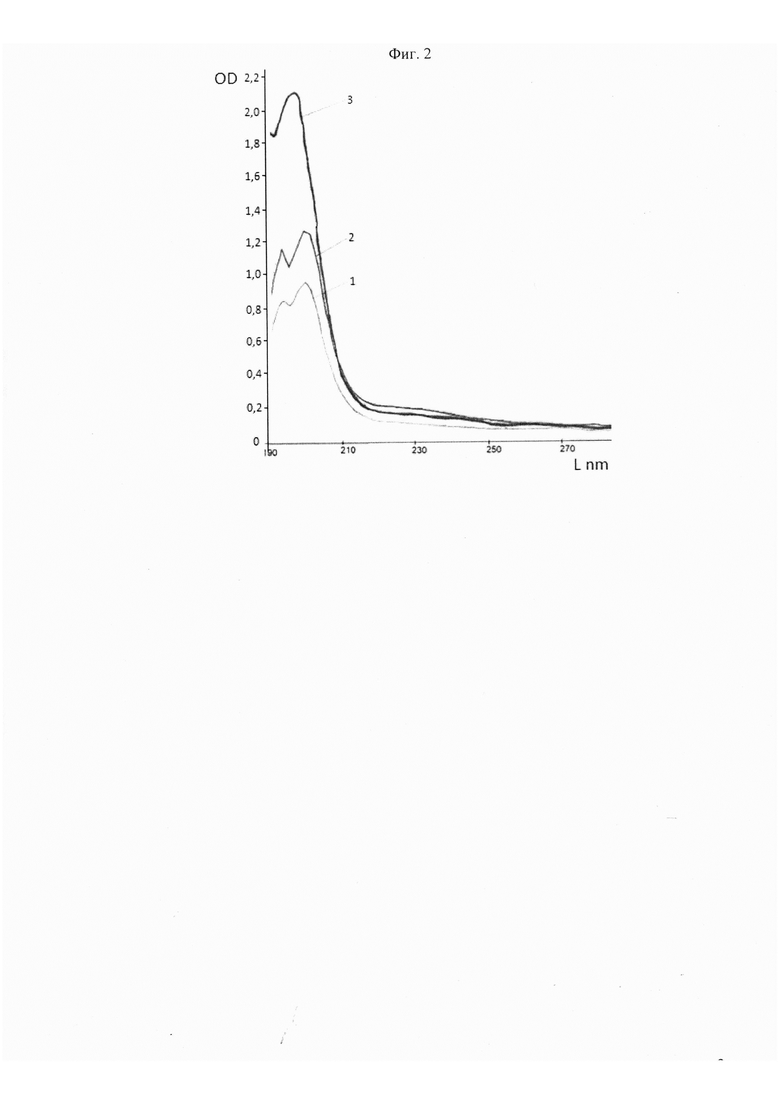

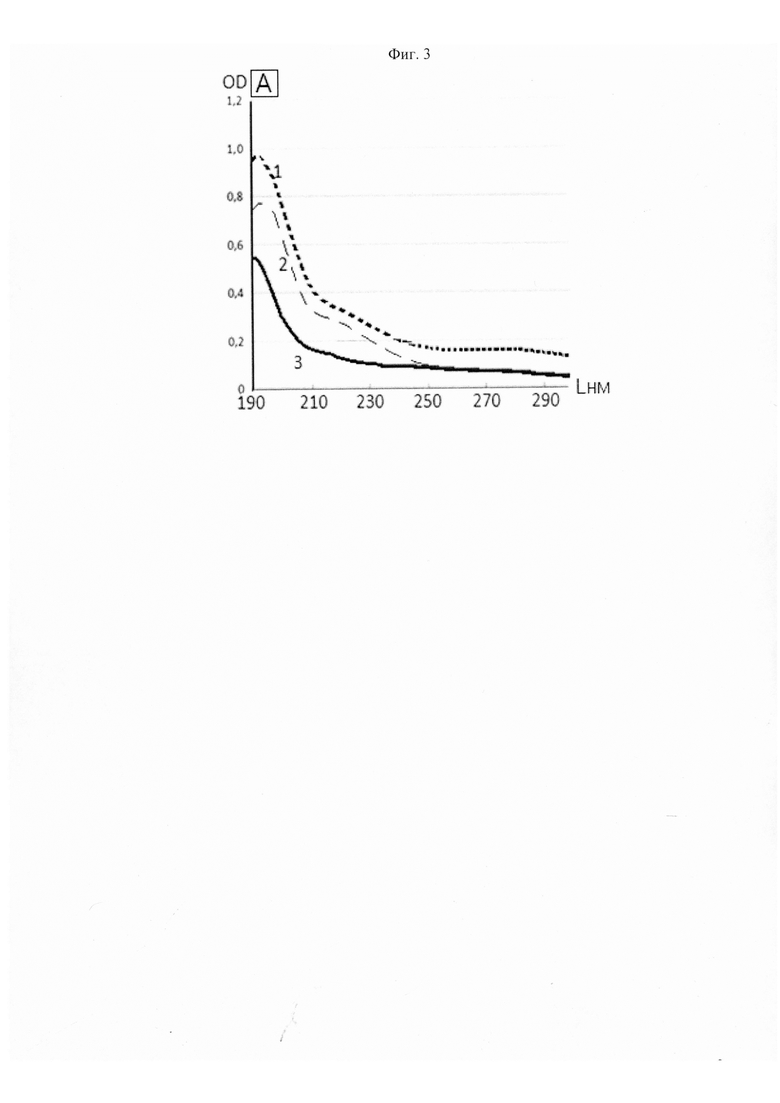

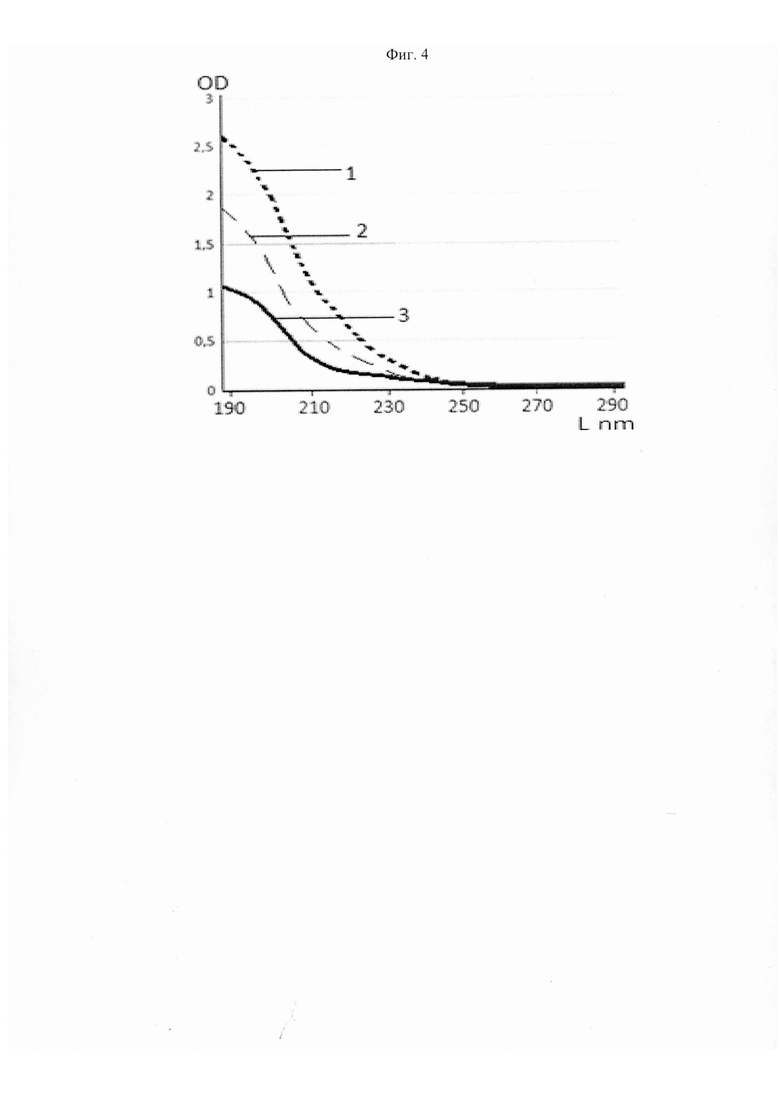

В термостатируемым реакторе (11) жидкие ПФОС перемешиваются с равным объемом 95% этилового спирта: ПФД в течение 20 минут при температуре 40°С, а ПМЦП в течение 30 минут при температуре 50°С. (Без повышения температуры и увеличении длительности контакта, то есть при проведении операции по алгоритму, ранее описанному в патентах РФ №1570261 и №2043326, не удается извлечь из ПФОС достаточное количество органических микропримесей и снизить до требуемого уровня УФ-поглощение ПФОС в диапазоне 190-210 нм. Сравнительные кривые светопропускания в УФ диапазоне после ранее известной и предложенной нами очистки ПФД приведены на Фиг 2, а для ПМЦП - на фиг. 3. Сравнение УФ-спектров свидетельствует о существенно более высокой эффективности удаления значительно части спирторастворимых органических микропримесей, поглощающих УФ в диапазоне 190-210 нм.

Подписи к иллюстрациям

Фиг. 1.

Схема замкнутого контура для очистки жидких ПФОС.

1 - Жидкие ПФОС. 2 - Раствор 0,89% хлорида натрия. 3 - Инъекционная вода. 4 - Этиловый спирт. 5 - Заливная емкость для сырья ПФОС. 6 - Запорно-разделительный кран. 7 - Модуль гашения электростатического заряда ПФОС. 8 - Мешалка. 9 - Фильтр грубой очистки. 10 - Емкость с ИВ. 11 - Термостатируемый реактор с перемешиванием для обработки ПФОС этиловым спиртом. 12 - Реактор с перемешиванием для обработки ПФОС инъекционной водой. 13 - Перистальтический нанос. 14 - Стерилизующий фильтр. 15 - Автомат розлива и укупорки флаконов. 16 - Стеклянные флаконы для ПФОС, укупоренные под закатку.

Фиг. 2 Образцы ПФД из партий, закупленных в разные годы: 1 - закупки 2004 г и 2015 г аналогичны, 2 - закупка 2007 г, закупка - 2018 г.

Фиг. 3.

УФ спектры ПФД: 1 - исходное сырье, 2 - очищено известным методом, 3 - очищено предложенным новым методом.

Фиг. 4.

УФ спектры ПМЦП: 1 - исходное сырье, 2 - очищено известным методом, 3 - очищено предложенным новым методом.

Пример 1. Очистка ПФД. В заливную емкость (5, фиг. 1) заливается 4 л сырья перфтордекалина (ПФД). Через кран (6) ПФД проходит в заземленный стальной реактор (7), в котором перемешивается в течение 5 минут с 2 л раствора стерилизованного 0,89% хлорида натрия. Сразу после прохождения через реактор (7) ПФД отсекается от электролита ниже расположенным запорно-разделительным краном (6) и проходит через заземленный стальной фильтродержатель с фильтром грубой очистки (9) с размером пор 2 мкм. Из фильтрующего модуля ПФД сливается в стеклянную емкость (10) объемом 10 литров, в которую предварительно залито 2 литра инъекционной воды (ИВ). В ней разводятся остатки электролита. После кратковременного в течение 5 мин перемешивания в реакторе (10) более плотный ПФД оказывается в нижнем слое под ИВ, так как ПФД имеет большую плотность (ρ=1,94), чем ИВ (ρ=1,0). Четко различимая границы раздела фаз между ПФД и водой в силу значительной разницы в коэффициентах преломления света: индекс рефракции (ИР) для ПФД <1,29, а для воды ИР равен 1,333 позволяет легко визуально отследить отделение ПФОС от ИВ, когда нижний слой ПФД выпускается стеклянной емкости с помощью следующего запорно-разделительного крана (6) в термостатируемый стеклянный реактор с перемешиванием (11). В реактор 11 предварительно залито 4 литра нагретого до 40°С ректифицированного этилового спирта. ПФД перемешиваются с этиловым спиртом при температуре 40°С в течение 20 минут при скорости вращения мешалки 500 оборотов в мин. После остановки мешалки ПФД остается в нижнем слоев, а спирт, несмешивающийся в ПФД, - в верхнем слое, так как плотность спирта ρ ~ 0,79, то есть в 2,4 раза меньше плотности ПФД (ρ=1,94). Граница между слоями ПФД и спирта хорошо видна, так как ИР для этилового спирта значительно выше и составляет более 1,34, тогда как ИР для ПФД <1,29. ПФД из нижнего слоя, выпускается, отделяясь от верхнего слоя спирта с помощью следующего запорно-разделительного крана (6). Далее ПФД протекает через трубопровод в стеклянный реактор с перемешиванием (12), в который предварительно залито 4 литра ИВ. В реакторе (12) ПФД отмывается водой от остатков этилового спирта при комнатной температуре в течение 10 минут при скорости вращения мешалки 500 об. в мин. После остановки мешалки более тяжелый ПФД остается в нижнем слое под ИВ и через запорно-разделительный кран (6) выпускается через эластичный шланг перистальтического насоса (13), направляющего поток ПФД под давление порядка 2 атм на фильтр стерилизующей фильтрации (14) и далее через установку автоматического розлива (15) в стерильные стеклянные флаконы с укупоркой под обкатку. Заполненные и укупоренные стеклянные флаконы с ПФД (16) автоклавируют при температуре 121°С, после чего они охлаждаются и поступают на хранение или на последующие этапы технологического использования.

Вклад гашения электростатического заряда в уменьшение микрочастиц в ПФД иллюстрируют данные таблицы 3. Видно, что после электрообработки и смыва отделенных деэлектризованного ПФОС число частиц (0,5-5,0 мкм), подсчитываемых в ПФД с помощью счетчика частиц в жидкости HIAC-9703, уменьшилось в 3,7 раза. Это способствует значительному повышению эффективность грубой фильтрации: количество мелких частиц в ПФД, прошедших через фильтр с размером пор 2 мкм, в 12 раз меньше по сравнению с результатами фильтрации без предварительного гашения Ест (5192 против 63419). Таким образом, уменьшение ЕСТ жидкого ПФД повышает эффективность грубой фильтрации и облегчает последующую стерилизующую фильтрацию. Благодаря этому не забивается крупными частицами стерилизующий фильтр с размером пор 0,22 мм и уменьшается расход более дорогих стерилизующих фильтров (14, фиг. 1). Сравнительные УФ спектры ПФД до и после очистки представлены на фиг. 2. Как свидетельствуют приведенные кривые, в критической области УФС 190-210 нм достигается эффективное освобождение ПФД от УФ-непрозрачных примесей. Выход очищенного ПФД составляет 3,85 литра при исходной заливке 4,0 литров сырья жидкого ПФД в емкость (5), то есть потери ПФД на всех стадиях процедуры очистки составляют менее 4%.

Пример 2. Очистка 4 литров ПМЦП осуществляется с помощью последовательности операций, описанных в примере 1, при следующих отличиях: в термостатируемом стеклянном реакторе (11), заполненном предварительно 4 литрами ректифицированного этилового спирта, ПМЦП перемешивается с этиловым спиртом при температуре 50°С в течение 30 минут при скорости вращения магнита мешалки до 1000 об в мин. Сравнительные УФ спектры ПМЦП до и после очистки двумя методами (ранее описанным - кривая 2 и предложенным - кривая 3) представлены на фиг. 3. Как свидетельствуют приведенные кривые, в критической области УФС 190-210 нм достигается эффективное освобождение от УФ-поглощающих примесей. Выход очищенного ПМЦП составляет 96% при очистке 4 литров сырья ПМЦП.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭМУЛЬСИЯ ПЕРФТОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ МЕДИЦИНСКОГО НАЗНАЧЕНИЯ, СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ И СПОСОБ ЕЕ ПРИМЕНЕНИЯ | 2006 |

|

RU2393849C2 |

| Способ отбора и обработки полоксамеров биомедицинского назначения и раствор на их основе | 2024 |

|

RU2838753C1 |

| СРЕДСТВО И СПОСОБЫ КУЛЬТИВИРОВАНИЯ, ХРАНЕНИЯ И КРИОКОНСЕРВАЦИИ СТВОЛОВЫХ И ДИФФЕРЕНЦИРОВАННЫХ КЛЕТОК ЧЕЛОВЕКА И ЖИВОТНЫХ | 2011 |

|

RU2491337C2 |

| ЭМУЛЬСИЯ ПЕРФТОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ МЕДИЦИНСКОГО НАЗНАЧЕНИЯ И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2004 |

|

RU2259819C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРИМЕНЕНИЯ В ФОТОДИНАМИЧЕСКОЙ ТЕРАПИИ РАКА | 2016 |

|

RU2626600C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ КИСЛЫХ СОЛЕЙ ДВУХВАЛЕНТНЫХ МЕТАЛЛОВ ДИКАРБОНОВЫХ КИСЛОТ | 2016 |

|

RU2638157C1 |

| СРЕДСТВО ДЛЯ МЕЗОТЕРАПИИ | 2008 |

|

RU2381792C2 |

| α-БРОМ-ω-ГАЛОГЕНПЕРФТОРПОЛИЭФИРЫ В КАЧЕСТВЕ ОСНОВЫ ГАЗОТРАНСПОРТНЫХ КОМПОЗИЦИЙ МЕДИКО-БИОЛОГИЧЕСКОГО НАЗНАЧЕНИЯ | 2019 |

|

RU2707081C1 |

| Способ получения микросферических частиц гидроксидов металлов | 1988 |

|

SU1627238A1 |

| Способ получения порошка 1,4-бис(4-феноксибензоил)бензола и полиэфиркетонкетона на его основе | 2021 |

|

RU2780571C1 |

Изобретение относится к способу очистки жидких перфторорганических соединений (ПФОС) таких, как перфтордекалин (ПФД) и перфтор-N-(4-метилциклогексил)-пиперидином (ПМЦП), отличается от известных тем, что повышается эффективность удаления посторонних микропримесей недофторированных и посторонних органических веществ в жидких ПФОС благодаря экстрагированию теплым этиловым спиртом при интенсивном перемешивании, одновременно обеспечивается гарантированное удаление пылевых и микробных частиц путем гашения электростатического заряда ПФОС за счет нейтрализации и рассеивания электростатического заряда и заземления оборудования, с последующим отфильтровыванием микрочастиц и уменьшением вторичного загрязнения пылевыми и микробными частицами, вследствие проведения всех операций в замкнутом обеспыленном контуре. Использование предлагаемого способа позволяет повысить активность экстракции посторонних органических микропримесей и уменьшить электростатический заряд жидких ПФОС, являющихся диэлектриками с омическим сопротивлением на уровне 1·1024 Ом. 8 з.п. ф-лы, 2 пр., 3 табл., 4 ил.

1. Способ очистки жидких перфторорганических соединений (ПФОС) таких, как перфтордекалин (ПФД) и перфтор-N-(4-метилциклогексил)-пиперидином (ПМЦП), отличается от известных тем, что повышается эффективность удаления посторонних микропримесей недофторированных и посторонних органических веществ в жидких ПФОС благодаря экстрагированию теплым этиловым спиртом при интенсивном перемешивании, одновременно обеспечивается гарантированное удаление пылевых и микробных частиц путем гашения электростатического заряда ПФОС за счет нейтрализации и рассеивания электростатического заряда и заземления оборудования, с последующим отфильтровыванием микрочастиц и уменьшением вторичного загрязнения пылевыми и микробными частицами, вследствие проведения всех операций в замкнутом обеспыленном контуре.

2. Способ очистки ПФОС по п. 1, отличающийся тем, что нейтрализация и рассеивание электростатического заряда и увлажнение ПФОС осуществляются с помощью промывания водным раствором электролита - 0,89% хлорида натрия при интенсивном перемешивании в стальной заземленной емкости.

3. Способ очистки ПФОС по пп. 1 и 2, отличающийся тем, жидкие ПФОС отделяются от раствора электролита и от нейтрализованных частиц отмыванием инъекционной водой и грубой фильтрацией с помощью гидрофобного фильтра с диаметром пор 2 мкм.

4. Способ очистки ПФОС по пп. 1, отличающийся тем, что экстрагирование из жидких ПФОС недофторированных и иных органических микропримесей, поглощающих в ультрафиолетовом спектре в диапазоне 190-230 нм, осуществляется равным объемом этилового спирта при температуре 40-50°С в реакторе с интенсивным перемешиванием.

5. Способ очистки ПФОС по пп. 1, 4, отличающийся тем, что жидкие ПФОС перемешиваются с 95% этиловым спиртом при повышенной температуре до 40-50°С в течение 20-30 минут и скорости вращения мешалки 500-1000 оборотов в мин, с последующим отделением более легкой спиртовой фракции путем пропускания более плотных ПФОС через запорно-разделительный кран.

6. Способ очистки ПФОС по пп. 1, 4, 5, отличающийся тем, что с целью удаления остатков этилового спирта жидкие ПФОС перемешиваются с равным объемом инъекционной воды при скорости вращения мешалки до 1000 оборотов мин в течение 10 минут с последующим отделением более плотных ПФОС от легкой водной фазы путем пропускания потока ПФОС через запорно-разделительный кран под визуальным контролем границы раздела жидкостей, образующейся вследствие значительных различий индекса рефракции жидких ПФОС и воды.

7. Способ очистки ПФОС по пп. 1, 2, 3, 4, 5, 6, отличающийся тем, что с целью предотвращения вторичного налипания пылевых и микробных микрочастиц все операции очистки проводятся в обеспыленном замкнутом контуре.

8. Способ очистки ПФОС по пп. 1, 2, 3, 4, 5, 6, 7, отличающийся тем, что с целью удаления бактериальных примесей жидкие ПФОС подвергаются стерилизующей фильтрации в потоке, направленном в замкнутую автоматическую линию розлива по стеклянным флаконам, укупоренным по закатку.

9. Способ очистки ПФОС по пп. 1 и 8, отличающийся тем, что расфасованные и укупоренные в стеклянные флаконы жидкие ПФОС дополнительно подвергаются тепловой стерилизации при 121°С.

| СПОСОБ ОЧИСТКИ ЖИДКИХ ПЕРФТОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1993 |

|

RU2043326C1 |

| RU 93028162 A, 27.12.1996 | |||

| JP 4346949 A, 02.12.1992 | |||

| CN 107200675 A, 26.09.2017. | |||

Авторы

Даты

2023-11-08—Публикация

2022-11-10—Подача