Изобретение относится к нефтехимической и газовой промышленности, в частности, к способам разделения и очистки отработанных промышленных жидкостей, таких как амины, гликоли, моторные, турбинные и трансформаторные масла.

Отработанные промышленные жидкости содержат в своем составе продукты термического разложения и окисления, продукты коррозии, частицы сажи и коксовых отложений, металлические частицы с поверхности трущихся деталей, воду и различные механические примеси. Это создает большие технологические трудности в процессах утилизации и регенерации этих жидкостей.

Известен способ очистки отработанных моторных масел и установка для его осуществления (заявка на выдачу патента РФ 94037575, МПК B01D 36/00, опубл. 27.07.1996 г.). По данному способу очистку осуществляют путем испарения низкокипящих фракций из подогреваемой тонкой пленки водомасляной эмульсии, которую приготавливают при соотношении компонентов 1:0,5-10, а масляную пленку турбулизируют на поверхности нагрева в вакууме.

Недостатками данного способа являются:

- использование значительного количества воды, испарение которой требует больших затрат энергии;

- невозможность отделения от масла нелетучих макромолекулярных соединений и коллоидных частиц различной природы, присутствующих в отработанных маслах;

- использование в конструкции установки ротора, вращающегося в условиях вакуума и повышенной температуры, поскольку закоксовывание нагретой поверхности стенок камеры и осаждение на лопастях ротора твердых примесей приводит к уменьшению толщины масляной пленки и выходу из строя испарителя.

Известен способ регенерации отработанных промышленных масел (патент РФ №2326934, МПК B01D 1/22, С10М 175/00, опубл. 20.06.2008 г.), включающий нагрев масла насыщенным паром по меньшей мере до 100-205° с образованием парогазовой смеси, содержащей капли масляного тумана и пара легкокипящих фракций. Пар горячей пленки масла, стекающей по внутренней поверхности трубы в обогреваемом пленочном испарителе, подвергают конденсации в масляный туман в противотоке холодного воздуха, после чего отделяют капли масла из потока воздуха, насыщенного масляным туманом, в маслоотделителе-импакторе путем последовательного ступенчатого расширения-сжатия потока на парных элементах «сопло-заслонка».

Недостаток данного технического решения заключается в ограниченных функциональных возможностях, т.к. не может быть использовано для регенерации гликолей.

Известен способ регенерации насыщенного раствора гликоля (патент РФ №2257945, МПК B01D 53/14, B01D 53/26, B01D 3/00 опубл. 10.08.2005 г.), включающий предварительный нагрев его, отбор раствора гликоля с низа массообменной колонны, нагрев его в испарителе, подачу образовавшейся в испарителе паровой фазы в нижнюю часть колонны, орошение ее в верхней части колонны и выведение из испарителя регенерированного гликоля. Подаваемый на регенерацию раствор гликоля разделяют по крайней мере на две части, одну из которых без подогрева подают на орошение паров верха колонны и затем в испаритель, а оставшуюся часть подогревают и подают непосредственно в испаритель.

Недостатком этого способа является снижение КПД системы при использовании промежуточного теплоносителя - водяного пара, что проблематично для установок, расположенных в районах Крайнего Севера. Также к недостаткам способа относится пузырьковое кипение гликоля на поверхности трубок испарителя, которое приводит к отложению солей на трубах теплообменных аппаратов.

Известен способ тепловой регенерации отработанных технологических жидкостей (патент РФ №2694771, МПК С10М 175/00, B01D 1/22, B01D 53/00, опубл. 16.07.2019 г.), включающий подачу жидкости в верхнюю часть пленочного испарителя, в межтрубное пространство которого подают дымовые газы из горелки для подогрева теплообменных трубок испарителя, обеспечивая стекание жидкости в виде пленки по их внутренней поверхности в кубовую часть испарителя, куда поступают также пары и остатки неиспарившейся жидкости, далее кубовую жидкость смешивают с кубовой жидкостью укрепляющей колонны, в которой осуществляют конденсацию тяжелых компонентов благодаря взаимодействию со стекающим с насадки укрепляющей колонны дистиллятом, который подают в качестве орошения в верхнюю часть укрепляющей колонны, причем дистиллят получают из несконденсировавшихся паров путем охлаждения в холодильнике, откуда его направляют в емкость для сбора дистиллята, из которой дистиллят также направляют в верхнюю часть пленочного испарителя для осуществления его повторной очистки, при этом образующиеся в результате отгонки легких компонентов тяжелые продукты отводят из кубовой части пленочного испарителя и кубовой части укрепляющей колонны и после перемешивания в трубопроводе большую часть подают насосом для смешивания с подаваемой на регенерацию отработанной жидкостью, а смесь подают в верхнюю часть пленочного испарителя, обеспечивая таким образом внутреннюю циркуляцию тяжелых продуктов, а меньшую, составляющую балансовый избыток тяжелых продуктов, выводят из системы, причем создают вакуумным насосом разряжение в емкости с дистиллятом, обеспечивая пониженное давление в установке для регенерации в диапазоне 1,6-30 кПа, что позволяет снизить температуру процесса до 200-350°С и предотвратить процессы температурной деструкции очищаемых жидкостей.

Недостатком этого способа является недостаточно высокая производительность установки, обусловленная необходимостью организации высокой кратности циркуляции для исключения нарушения гидравлического режима работы испарителя, и, как следствие, обсыхания его трубок, разложения продуктов регенерации, образования отложений и снижения тепловой эффективности установки.

Задачей изобретения является обеспечение высокой производительности установки регенерации отработанных промышленных жидкостей при сохранении качества очистки целевого продукта.

Техническим результатом изобретения является увеличение производительности установки регенерации отработанных промышленных жидкостей при сохранении качества очистки целевого продукта.

Задача решается и технический результат достигается способом двухступенчатой тепловой регенерации отработанных промышленных жидкостей, включающий подачу жидкости в верхнюю часть пленочного испарителя №1, в межтрубное пространство которого подают дымовые газы из горелки для подогрева теплообменных трубок испарителя, по которым равномерным слоем стекает регенерируемая жидкость, что обеспечивает испарение большей части целевого продукта, а оставшаяся часть целевого продукта с содержащимися загрязнителями стекает в кубовую часть испарителя, где пары сепарируются и выводятся из кубовой части испарителя №1, а кубовую жидкость выводят и смешивают с кубовой жидкостью ректификационной колонны, в которой осуществляют конденсацию тяжелых компонентов благодаря взаимодействию со стекающим с насадки ректификационной колонны дистиллятом, после чего полученную смесь разделяют на 2 потока, причем первый смешивается со свежим сырьем и подается в пленочный испаритель №1, обеспечивая таким образом внутреннюю циркуляцию сырья с низким содержанием тяжелых продуктов, а второй в верхнюю часть пленочного испарителя №2, в межтрубное пространство которого подают дымовые газы из горелки для подогрева теплообменных трубок испарителя, по которым равномерным слоем стекает регенерируемая жидкость, что обеспечивает испарение большей части целевого продукта, а оставшаяся часть целевого продукта с высоким содержанием загрязнителей стекает в кубовую часть испарителя, куда также поступают пары, где пары сепарируются и выводятся из кубовой части испарителя №2, а кубовую жидкость выводят и большую ее часть смешивают с сырьем испарителя №2 и направляется в пленочный испаритель №2, обеспечивая таким образом внутреннюю циркуляцию сырья с высоким содержанием тяжелых продуктов, а балансовый избыток кубового продукта испарителя №2 выводится с установки в виде тяжелого остатка переработки.

Пары целевого продукта из кубовой части испарителя №1 и испарителя №2 поступают в нижнюю часть ректификационной колонны для дополнительной очистки от тяжелых компонентов, конденсируются в холодильнике и собираются в продуктовой емкости, причем с целью исключения процессов деградации очищаемого продукта от температурного воздействия и его повторного загрязнения продуктами осмоления процесс регенерации проводят при абсолютном давлении 1,0-90 кПа, которое создается с помощью вакуумного насоса, подключенного к емкости для сбора очищенного продукта, что позволяет снизить рабочую температуру процесса в испарителе №1 и испарителе №2 до 200-350°С в зависимости от вида перерабатываемого сырья.

Технический результат изобретения достигается благодаря установке 2-х пленочных испарителей, образующих 2 контура циркуляции, сырье между которыми делится в массовом соотношении 5-30:1 (контур 1: контур 2), причем в сырье, подаваемом в испаритель №1 всегда поддерживается пониженное содержание загрязнителей за счет подачи свежего сырья и поддержания кратности циркуляции 1-10:1 относительно расхода сырья, что позволяет испарять из этого потока до 70% масс, целевого продукта и обеспечивать высокую производительность установки по сырью, а в сырье, подаваемом в испаритель №2 поддерживается высокое содержание загрязнителей, за счет испарения до 95% масс, целевого продукта, что обеспечивает минимальные потери продукта с кубовым остатком, отводимым с установки, причем проведение процесса регенерации осуществляется при абсолютном давлении 1,0-90 кПа, которое создается с помощью вакуумного насоса, что позволяет снизить рабочую температуру процесса в испарителях до 200-350°С в зависимости от вида перерабатываемого сырья и исключить процессы термической деградации очищаемого продукта.

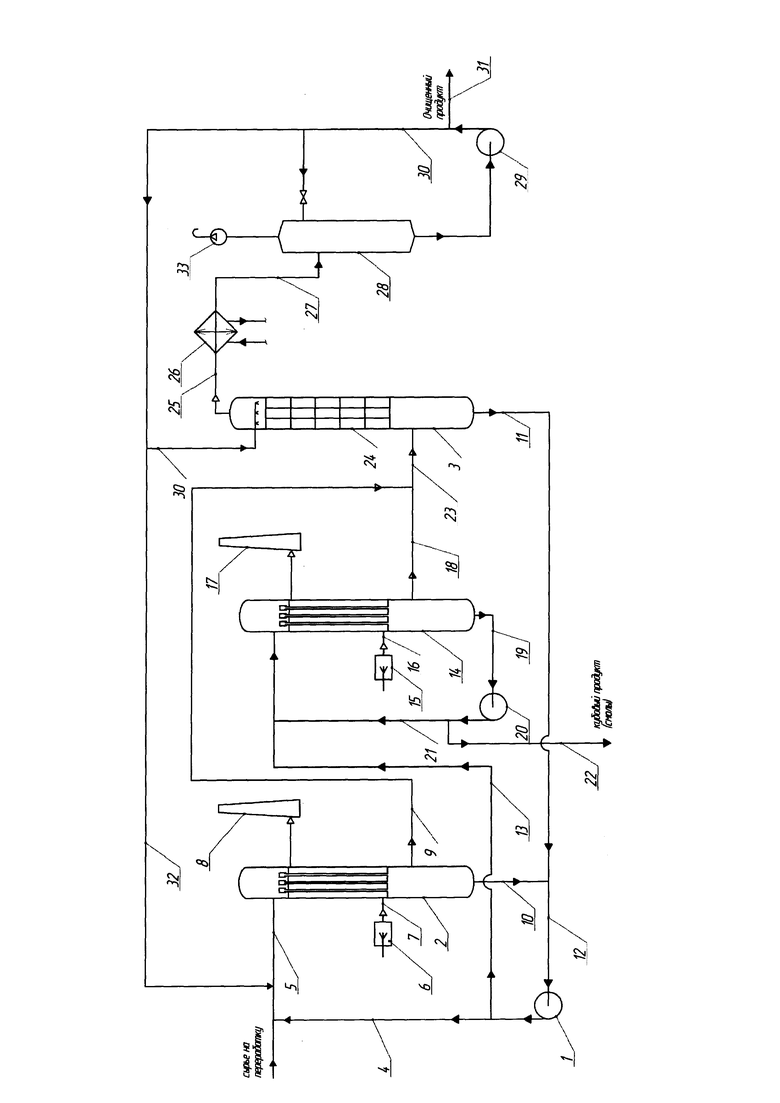

Сущность изобретения поясняется принципиальной схемой установки для реализации способа тепловой регенерации отработанных технологических жидкостей.

Установка содержит соединенные системой трубопроводов насос 1, пленочный испаритель 2, ректификационную колонну 3 с насадкой 24, горелку 6, дымовую трубу 8, пленочный испаритель 14, горелку 15, дымовую трубу 17, холодильник 26, емкость для сбора дистиллята 28, насос 29, вакуумный насос 33.

Способ осуществляют следующим образом.

Сырье (отработанные технологические жидкости) смешивают с рециркулирующим потоком тяжелых продуктов, подаваемых насосом 1 из кубовых частей пленочного испарителя 2 и ректификационной колонны 3 и по трубопроводам 4 и 5 подают в верхнюю часть пленочного испарителя 2, где они стекают в виде пленки по внутренней поверхности теплообменных труб испарителя. Подогрев теплообменных труб пленочного испарителя 2 осуществляется горячими дымовыми газами, которые из горелки 6 подают по трубопроводу 7 в межтрубное пространство испарителя 2, а отдавшие свое тепло дымовые газы направляют в дымовую трубу 8 для выброса в атмосферу.

Жидкость, непрерывно стекая по трубкам пленочного испарителя образует пары целевого продукта, которые с остатками неиспарившейся жидкости поступают в кубовую часть испарителя 2, где пары отделяются от жидкости за счет сепарации и выводятся из аппарата по трубопроводу 9. Образующиеся в результате отгонки легких компонентов тяжелые продукты (смолы) отводят из кубовой части пленочного испарителя 2 по трубопроводу 10, смешиваются с кубовым продуктом ректификационной колонны 3 поступающем по трубопроводу 11 и далее по трубопроводу 12 поступают на прием насоса 1, с помощью которого большую часть тяжелых продуктов по трубопроводу 4 подают в трубопровод 5 для смешивания со свежим сырьем и далее в пленочный испаритель 2, образуя при этом контур внутренней циркуляции смесевого сырья с низким содержанием тяжелых продуктов (смол), а меньшую, с целью более глубокого извлечения целевого продукта по трубопроводу 13 направляют в качестве сырья в верхнюю часть пленочного испарителя 14, где они стекают в виде пленки по внутренней поверхности теплообменных труб испарителя. Подогрев теплообменных труб пленочного испарителя 14 осуществляется горячими дымовыми газами, которые из горелки 15 подают по трубопроводу 16 в межтрубное пространство испарителя 14, а отдавшие свое тепло дымовые газы направляют в дымовую трубу 17 для выброса в атмосферу.

Жидкость, непрерывно стекая по трубкам пленочного испарителя 14 образует пары целевого продукта, которые с остатками неиспарившейся жидкости поступают в кубовую часть испарителя 14, где пары отделяются от жидкости за счет сепарации и выводятся из аппарата по трубопроводу 18.

Образующиеся в результате отгонки легких компонентов тяжелые продукты (смолы) отводят из кубовой части пленочного испарителя 14 по трубопроводу 19 и насосом 20 по трубопроводу 21 подают в трубопровод 13 для смешения с сырьем пленочного испарителя 14, образуя при этом контур внутренней циркуляции смесевого сырья с высоким содержанием тяжелых продуктов (смол), а балансовый избыток кубового продукта с высоким содержанием смол выводят с установки по трубопроводу 22.

Пары целевого продукта, поступающие по трубопроводу 9 с кубовой части пленочного испарителя 2 и по трубопроводу 18 с кубовой части пленочного испарителя 14 смешиваются и по трубопроводу 23 направляются в кубовую часть ректификационной колонны 3, где они орошаются стекающим с контактных устройств 24 очищенным продуктом, что приводит к конденсации тяжелых компонентов и дополнительной очистке паров целевого продукта от них. Несконденсировавшиеся пары целевого продукта с верха колонны ректификации 3 по трубопроводу 25 направляют в холодильник 26, где в результате охлаждения они конденсируются и по трубопроводу 27 отводятся в емкость 28 для сбора очищенного целевого продукта.

Из емкости 28 дистиллят насосом 29 по трубопроводу 30 подают в качестве орошения на верхнюю часть ректификационной колонны 3, а балансовый избыток дистиллята, которым является целевой продукт выводят с установки по трубопроводу 31.

Для пуска установки, остановки, а также повторной очистки целевого продукта предусмотрена подача очищенного продукта по трубопроводу 32 в трубопровод 5 и после смешения с сырьем в верхнюю часть пленочного испарителя 2.

С целью исключения процессов деградации очищаемого продукта от температурного воздействия и его повторного загрязнения продуктами осмоления процесс регенерации проводят при абсолютном давлении 1,0-90 кПа, которое создается с помощью вакуумного насоса 33, подключенного к верхней части емкости 28 для сбора очищенного продукта, что приводит к снижению рабочей температуры процесса в испарителе 2 и испарителе 14 до 200-350°С в зависимости от вида перерабатываемого сырья.

Таким образом, предложенное изобретение позволяет увеличить производительность установки регенерации промышленных жидкостей при сохранении качества очистки целевого продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ тепловой регенерации отработанных технологических жидкостей | 2019 |

|

RU2694771C1 |

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2014 |

|

RU2575036C1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1992 |

|

RU2053013C1 |

| УСТАНОВКА РЕГЕНЕРАЦИИ МЕТАНОЛА | 2019 |

|

RU2728272C1 |

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2020 |

|

RU2751695C1 |

| Способ глубокой комплексной переработки высококонцентрированных по содержанию легких углеводородов производственных сточных вод в товарный продукт (на примере производственных сточных вод, высококонцентрированных по содержанию этиленгликоля) | 2024 |

|

RU2827617C1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2098173C1 |

| Установка каталитического получения бензина из углеводородного сырья | 1990 |

|

SU1806171A3 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2797945C1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1992 |

|

RU2039079C1 |

Изобретение относится к нефтехимической и газовой промышленности, в частности к способам разделения и очистки отработанных технологических жидкостей, таких как амины, гликоли, моторные, турбинные и трансформаторные масла. Способ двухступенчатой тепловой регенерации отработанных технологических жидкостей включающий подачу жидкости в верхнюю часть пленочного испарителя №1, в межтрубное пространство которого подают дымовые газы из горелки для подогрева теплообменных трубок испарителя, по которым равномерным слоем стекает регенерируемая жидкость, что обеспечивает испарение большей части целевого продукта, а оставшаяся часть целевого продукта с содержащимися загрязнителями стекает в кубовую часть испарителя, где пары сепарируются и выводятся из кубовой части испарителя №1, а кубовую жидкость выводят и смешивают с кубовой жидкостью ректификационной колонны, в которой осуществляют конденсацию тяжелых компонентов благодаря взаимодействию со стекающим с насадки ректификационной колонны дистиллятом, после чего полученную смесь разделяют на 2 потока, причем первый смешивается со свежим сырьем и подается в пленочный испаритель №1, обеспечивая таким образом внутреннюю циркуляцию сырья с низким содержанием тяжелых продуктов, а второй в верхнюю часть пленочного испарителя №2, в межтрубное пространство которого подают дымовые газы из горелки для подогрева теплообменных трубок испарителя, по которым равномерным слоем стекает регенерируемая жидкость, что обеспечивает испарение большей части целевого продукта, а оставшаяся часть целевого продукта с высоким содержанием загрязнителей стекает в кубовую часть испарителя, куда также поступают пары, где пары сепарируются и выводятся из кубовой части испарителя №2, а кубовую жидкость выводят и большую ее часть смешивают с сырьем испарителя №2 и направляется в пленочный испаритель №2, обеспечивая таким образом внутреннюю циркуляцию сырья с высоким содержанием тяжелых продуктов, а балансовый избыток кубового продукта испарителя №2 выводится с установки в виде тяжелого остатка переработки, при этом пары целевого продукта из кубовой части испарителя №1 и испарителя №2 поступают в нижнюю часть ректификационной колонны для дополнительной очистки от тяжелых компонентов, конденсируются в холодильнике и собираются в продуктовой емкости, причем с целью исключения процессов деградации очищаемого продукта от температурного воздействия и его повторного загрязнения продуктами осмоления процесс регенерации проводят при абсолютном давлении 1,0-90 кПа, которое создается с помощью вакуумного насоса, подключенного к емкости для сбора очищенного продукта, что позволяет снизить рабочую температуру процесса в испарителе №1 и испарителе №2 до 200-350°С в зависимости от вида перерабатываемого сырья. Технический результат - увеличить производительность установки регенерации отработанных промышленных жидкостей при сохранении качества очистки целевого продукта. 1 ил.

Способ двухступенчатой тепловой регенерации отработанных промышленных жидкостей, включающий подачу жидкости в верхнюю часть пленочного испарителя №1, в межтрубное пространство которого подают дымовые газы из горелки для подогрева теплообменных трубок испарителя, по которым равномерным слоем стекает регенерируемая жидкость, что обеспечивает испарение большей части целевого продукта, а оставшаяся часть целевого продукта с содержащимися загрязнителями стекает в кубовую часть испарителя, где пары сепарируются и выводятся из кубовой части испарителя №1, а кубовую жидкость выводят и смешивают с кубовой жидкостью ректификационной колонны, в которой осуществляют конденсацию тяжелых компонентов благодаря взаимодействию со стекающим с насадки ректификационной колонны дистиллятом, после чего полученную смесь разделяют на 2 потока, причем первый смешивается со свежим сырьем и подается в пленочный испаритель №1, обеспечивая таким образом внутреннюю циркуляцию сырья с низким содержанием тяжелых продуктов, а второй в верхнюю часть пленочного испарителя №2, в межтрубное пространство которого подают дымовые газы из горелки для подогрева теплообменных трубок испарителя, по которым равномерным слоем стекает регенерируемая жидкость, что обеспечивает испарение большей части целевого продукта, при этом оставшаяся часть целевого продукта с высоким содержанием загрязнителей стекает в кубовую часть испарителя, куда также поступают пары, где пары сепарируются и выводятся из кубовой части испарителя №2, а кубовую жидкость выводятся и большую ее часть смешивают с сырьем испарителя №2 и направляется в пленочный испаритель №2, обеспечивая таким образом внутреннюю циркуляцию сырья с высоким содержанием тяжелых продуктов, а балансовый избыток кубового продукта испарителя №2 выводится с установки в виде тяжелого остатка переработки, при этом пары целевого продукта из кубовой части испарителя №1 и испарителя №2 поступают в нижнюю часть ректификационной колонны для дополнительной очистки от тяжелых компонентов, конденсируются в холодильнике и собираются в продуктовой емкости, причем с целью исключения процессов деградации очищаемого продукта от температурного воздействия и его повторного загрязнения продуктами осмоления процесс регенерации проводят при абсолютном давлении 1,0-90 кПа, которое создается с помощью вакуумного насоса, подключенного к емкости для сбора очищенного продукта, что позволяет снизить рабочую температуру процесса в испарителе №1 и испарителе №2 до 200-350°С в зависимости от вида перерабатываемого сырья.

| Способ тепловой регенерации отработанных технологических жидкостей | 2019 |

|

RU2694771C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ПРОМЫШЛЕННЫХ МАСЕЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2326934C2 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННЫХ МАСЕЛ ЭКСТРАКЦИЕЙ РАСТВОРИТЕЛЯМИ | 2002 |

|

RU2288946C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОГО ТРАНСФОРМАТОРНОГО МАСЛА | 2012 |

|

RU2500794C1 |

| US 4894140 A, 16.01.1990. | |||

Авторы

Даты

2020-08-03—Публикация

2020-02-04—Подача