Изобретение относится к сахарной промышленности и может быть использовано при переработке сахара-сырца с получением сахара-песка.

Известен способ получения сахара, в котором дополнительную кристаллизацию охлаждением утфеля третьей кристаллизации осуществляют в батарее горизонтальных кристаллизаторов, при этом утфель самотеком поступает по трубопроводу или желобу из приемной утфелемешалки вакуум-аппарата в батарею горизонтальных кристаллизаторов, а из нее также самотеком поступает на центрифугирование [1].

В этих условиях утфель многократно перетекает из кристаллизатора в кристаллизатор через соединительные патрубки, нарушающие прямоток утфеля и затрудняющие управление кристаллизацией. Наличие перемешивающего устройства в горизонтальных кристаллизаторах приводит к образованию в емкости кристаллизатора зон с различными условиями кристаллизации и нарушается прямоток движения утфеля.

Кроме того, перемешивающее устройство создает знакопеременные нагрузки на утфель, что препятствует дополнительному выкристаллизовыванию сахара. К тому же, батарея горизонтальных катализаторов имеет большую поверхность утфеля, что приводит к резкому перепаду температур по слоям утфеля и образованию "муки". В результате процесс дополнительной кристаллизации в горизонтальных кристаллизаторах идет неэффективно, не полностью обеспечиваются все преимущества самотечного движения утфеля. Поэтому недостаточно обессахаривается меласса и сохраняются потери сахара в производстве.

Кроме того, горизонтальные утфелемешалки занимают большую производственную площадь и не могут быть установлены вне производственного помещения.

Известен также способ получения сахара, в котором дополнительную кристаллизацию утфеля третьей кристаллизации охлаждением осуществляют в двух вертикальных кристаллизаторах, а затем - в пяти горизонтальных кристаллизаторах, при этом кристаллизаторы сообщены между собой и на проход системой трубопроводов и насосов, обеспечивающей подачу утфеля в первый по ходу его движения кристаллизатор, его перекачивание из нижней части этого кристаллизатора в верхнюю часть следующего по ходу вертикального кристаллизатора, перекачивание утфеля из этого кристаллизатора в первый по ходу горизонтальный кристаллизатор, а также перекачивание утфеля на центрифугирование [2].

Основным недостатком способа является использование насосов в системе трубопроводов для перекачивания утфеля, которые подвергают кристаллы значительным знакопеременным нагрузкам и резко меняют условия кристаллизации. Самотечное движение утфеля имеется только в батарее горизонтальных кристаллизаторов, но уже не устраняет изменений, вызванных нестационарными условиями кристаллизации. Батарея кристаллизаторов имеет трубопроводы большой длины, в которой утфель также нарушает свое прямоточное течение и охлаждается с резкой скоростью у стенок и оси трубопровода. Перекачивание утфеля насосом на центрифугирование дополнительно усложняет схему и может привести к растворению уже образовавшихся кристаллов сахара.

Наиболее близким является способ получения сахара-песка из сахара-сырца, в котором предусматривают подачу сахара-сырца на переработку, его взвешивание и растворение промоем с получением исходной клеровки, ее нагревание, деформацию известковым молоком, первую сатурацию, дополнительную дефекацию и вторую сатурацию, нагревание отсатурированной клеровки, ее фильтрование с получением фильтрованной клеровки и осадка, промывание осадка с получением промоя и обессахаренного осадка, сульфитацию полученной клеровки, ее нагревание и контрольное фильтрование, уваривание из нее утфеля первой кристаллизации, его центрифугирование с получением белого сахара и оттеков, возврат одного из оттеков на уваривание утфеля первой кристаллизации, уваривание из другого оттека утфеля второй кристаллизации и его центрифугирование с получением сахара второй кристаллизации и оттека второй кристаллизации, растворение сахара второй кристаллизации промоем и внесение полученного раствора в отсатурированную фильтрованную клеровку, уваривание из оттека второй кристаллизации утфеля третьей кристаллизации, дополнительную кристаллизацию охлаждением с последующим его центрифугированием и отделением мелассы и сахара третьей кристаллизации, растворение этого сахара промоем и внесение полученного раствора в полученную клеровку, сушку белого сахара, его рассев, упаковку и подачу готового продукта на хранение [3].

К недостаткам способа следует отнести потери сахара, связанные с недостаточно полным истощением мелассы, а также сложность технологической схемы и ее ненадежность вследствие использования насосов для перемещения утфеля в процессе его дополнительной кристаллизации охлаждением.

Техническим результатом заявленного способа является снижение потерь сахара в процессе его производства при общем упрощении способа и снижении его энергозатрат.

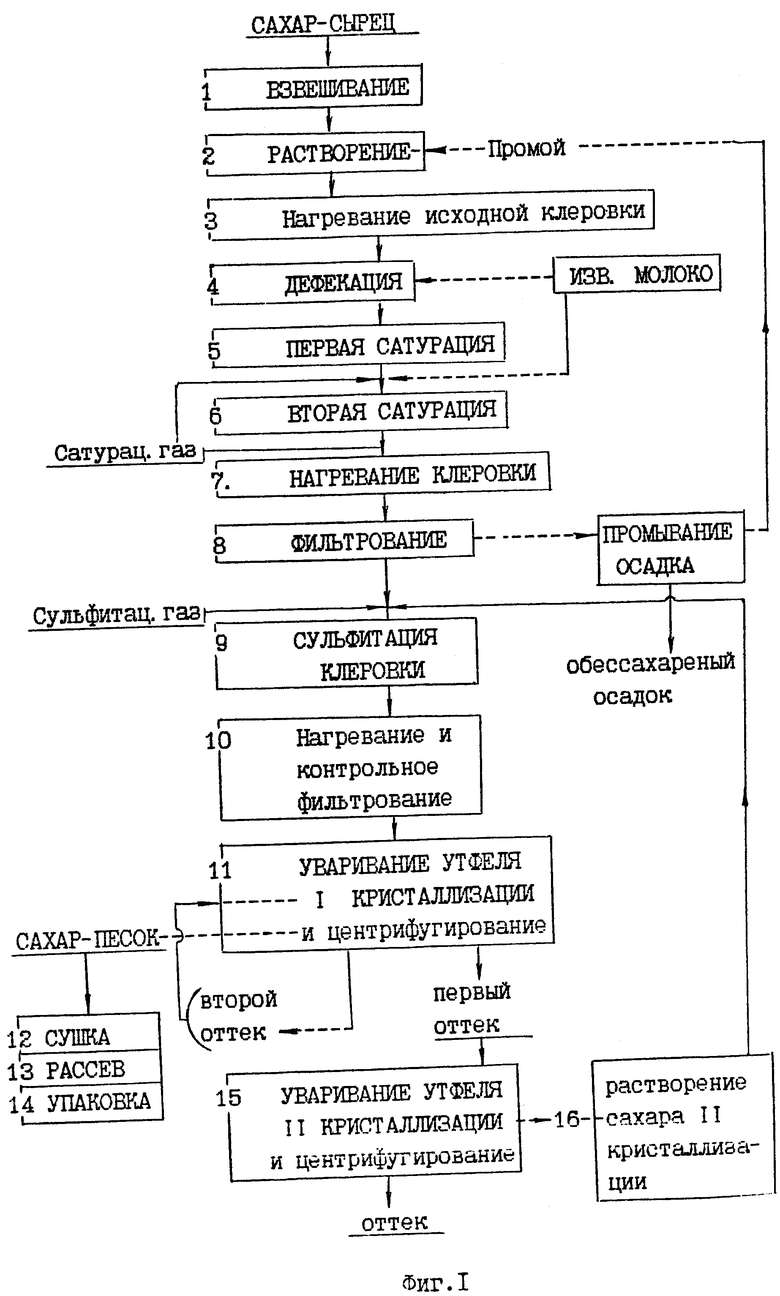

Заявленный технический результат достигается тем, что способ получения сахара-песка из сахара-сырца, включающий подачу сахара-сырца на переработку, его взвешивание и растворение промоем с получением исходной клеровки, ее нагревание, дефекацию известковым молоком, первую сатурацию, дополнительную дефекацию и вторую сатурацию, нагревание отсатурированной клеровки, ее фильтрование с получением фильтрованной клеровки и осадка, промывание осадка с получением промоя и обессахаренного осадка, сульфитацию полученной клеровки, ее нагревание и контрольное фильтрование, уваривание из нее утфеля первой кристаллизации, его центрифугирование с получением белого сахара и оттеков, возврат одного из оттеков на уваривание утфеля первой кристаллизации, уваривание из другого оттека утфеля второй кристаллизации и его центрифугирование с получением сахара второй кристаллизации и оттека второй кристаллизации, растворение сахара второй кристаллизации промоем и внесение полученного раствора в отсатурированную фильтрованную клеровку, уваривание из оттека второй кристаллизации утфеля третьей кристаллизации, дополнительную кристаллизацию охлаждением с последующим его центрифугированием и отделением мелассы и сахара третьей кристаллизации, растворение этого сахара промоем и внесение полученного раствора в полученную клеровку, сушку белого сахара, его рассев, упаковку и подачу готового продукта на хранение, предусматривает то, что дополнительную кристаллизацию утфеля третьей кристаллизации охлаждением осуществляют в процессе его самотечного движения под действием силы гидростатического давления в двух цилиндрических вертикальных кристаллизаторах, сообщенных между собой и на проход системой трубопроводов, обеспечивающих поступление утфеля в кристаллизатор, его самотечное движение из одного кристаллизатора в другой и подачу утфеля на центрифугирование, при этом трубопровод, подающий утфель в первый по ходу его движения кристаллизатор, и трубопровод, обеспечивающий его поступление на центрифугирование, устанавливают под углом не менее 11o к горизонту, а трубопровод, соединяющий один кристаллизатор с другим, устанавливают горизонтально, при этом диаметр любого из трубопроводов системы составляет не менее 0,2 от диаметра кристаллизатора.

Вертикальное расположение кристаллизаторов снижает осаждение кристаллов на дно аппарата. При этом система соединительных трубопроводов установлена таким образом, что обеспечивает самопроизвольное перетекание утфеля из приемной утфелемешалки в первый по ходу движения утфеля кристаллизатор, затем из него - во второй по ходу движения утфеля кристаллизатор. При этом первый кристаллизатор соединен с вторым трубопроводом, расположенным в нижней части кристаллизаторов, горизонтально.

Горизонтальное расположение трубопровода, соединяющего кристаллизаторы, обеспечивает полное вытеснение и перетекание утфеля и исключает образование застойных зон. Возврат утфеля на центрифугирование осуществляют также самотеком.

Самотечное движение утфеля обеспечивает равномерный рост кристаллов, более глубокое истощение мелассы и, как следствие, снижение потерь сахара в процессе производства, при этом гранулометрический состав сахара III кристаллизации отличается более высоким средним размером кристаллов и более высоким коэффициентом однородности.

Подвод утфеля в первый кристаллизатор и отвод его из последнего осуществляют по двум трубопроводам, расположенным под углом не менее 11o. Такой угол наклона трубопроводов обеспечивает необходимую скорость движения и перетекания утфеля из кристаллизатора в кристаллизатор за счет перепада уровней в них, что в свою очередь определяет температуру и длительность охлаждения, составляющие соответственно 26 - 35oC и 70 - 100 ч.

Для устранения пристеночных эффектов и недопущения осаждения крупных кристаллов в трубопроводах их диаметр должен быть не менее 0,2 от диаметра кристаллизатора.

При диаметре трубопровода менее 0,2, особенно для трубопровода, возвращающего утфель на центрифугирование, возможно замедление движения последнего вследствие возникновения большого трения у стенок трубопровода, что приводит к частичному разрушению кристаллов.

Таким образом, заявленная совокупность признаков создает условия прямоточного утфеля под действием сил гидростатического давления. Это практически полностью исключает образование в процессе кристаллизации утфеля "муки", приводит к полному истощению мелассы и снижению потерь сахара в процессе его производства.

Способ осуществляется следующим образом.

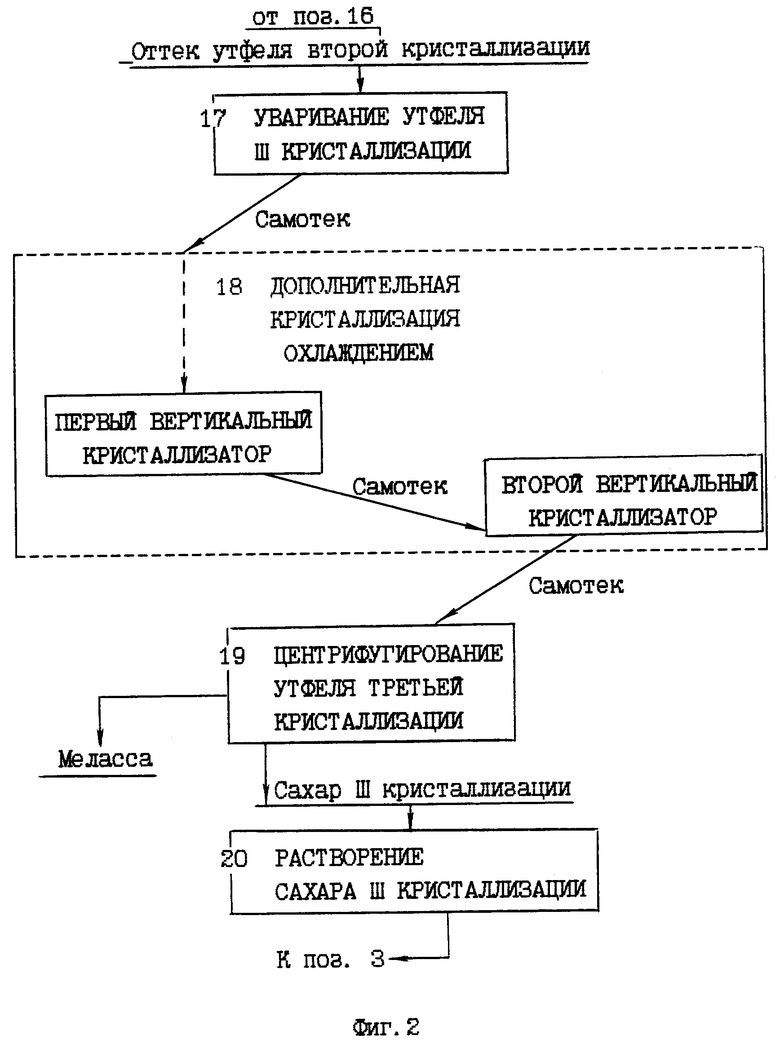

Согласно структурной схеме переработки, представленной на фиг. 1 и 2, сахар-сырец принимают со склада и взвешивают на весах, после чего растворяют промоем в клеровочном аппарате с получением исходной клеровки, содержание сухих веществ в которой составляет 53 - 56%. Исходную клеровку нагревают до 78 - 80oC в подогревателе и направляют в дефекатор, где обрабатывают до щелочности по ф/ф 1,2 - 1,4% CaO. Далее клеровку сатурируют в аппарате первой сатурации до pH 10,5 - 10,9, добавляют известковое молоко для проведения дополнительной дефекации в количестве 0,4 -0,5% к массе сахара-сырца и подают в аппарат второй сатурации. Отсатурированную до pH 9,0 - 9,3 клеровку нагревают в подогревателе до t = 80 - 85oC, фильтруют на дисковых фильтрах с получением фильтровальной очищенной клеровки и осадка, который затем промывают для его обессахаривания, а полученный промой используют для растворения сахаров. Фильтрованную клеровку с содержанием сухих веществ 52 - 55% сульфитируют в сульфитаторе до pH 7,2 - 7,5, нагревают и проводят контрольное фильтрование на дисковых фильтрах, после чего уваривают в вакуум-аппаратах с получением утфеля первой кристаллизации.

Утфель первой кристаллизации с содержанием сухих веществ 91 - 92% и доброкачественностью 93,0 - 93,5 центрифугируют с получением белого сахара и двух оттеков.

Один из оттеков возвращают на уваривание утфеля первой кристаллизации, а из другого уваривают утфель второй кристаллизации. Полученный утфель с доброкачественностью 80 - 82% и содержанием сухих веществ 90 - 92% центрифугируют с отделением сахара второй кристаллизации и оттека. Сахар второй кристаллизации растворяют промоем в клеровочной мешалке и подают для смешивания с фильтрованной очищенной клеровкой. Оттек направляют в вакуум-аппарат, где его уваривают до содержания сухих веществ в утфеле третьей кристаллизации 93,5 - 94,0%. Готовый утфель спускают в приемную утфелемешалку и самотеком подают в кристаллизатор для дополнительной кристаллизации сахара охлаждением. Кристаллизацию осуществляют в процессе самотечного движения утфеля при температуре 35 - 40oC в течение 70 - 100 ч при противоточном охлаждении кристаллизаторов водой. Для поддерживания оптимальных условий кристаллизации ее осуществляют в двух цилиндрических вертикальных кристаллизаторах, сообщенных между собой и на проход системой трубопроводов, обеспечивающих поступление утфеля в кристаллизатор, его самотечное движение из одного кристаллизатора в другой и подачу утфеля на центрифугирование, при этом трубопровод, подающий утфель в первый по ходу его движения кристаллизатор, и трубопровод, обеспечивающий его поступление на центрифугирование, устанавливают под углом не менее 11o к горизонту, а трубопровод, соединяющий один кристаллизатор с другим, устанавливают горизонтально, при этом диаметр любого из трубопроводов системы составляет не менее 0,2 от диаметра кристаллизатора.

Для более равномерного охлаждения утфеля независимо от температуры охлаждающей воды вертикальные мешалки-кристаллизаторы могут быть установлены вне производственного помещения непосредственно у варочно-кристаллизационного отделения.

Способом может быть предусмотрено также то, что перед растворением сахар-сырец подвергают аффинации, при этом аффинацию могут проводить в центрифуге или в аффинационной мешалке.

Дополнительную дефекацию исходной клеровки могут осуществлять одновременно с ее второй сатурацией, а первую и/или вторую сатурацию клеровки проводить одновременно с ее многократной рециркуляцией.

Подачу клеровки с первой на вторую сатурацию могут осуществлять самотеком или по внешнему рециркуляционному контуру, при этом в качестве внешнего рециркуляционного контура используют рециркуляционный насос или маммут-насос.

Способом также может быть предусмотрено то, что вторую сатурацию клеровки ведут путем равномерного ее распределения в потоке сатурационного газа с помощью зонта или форсунок.

Промывание фильтрационного осадка могут проводить в три ступени в дисковых и/или вакуум-фильтрах, при этом полученные промои могут подвергать фильтрованию.

Способ по п. 1 отличается тем, что контрольное фильтрование сульфитированной клеровки могут вести с использованием фильтроперлита, и/или кизельгура, и/или иных вспомогательных фильтрующих материалов, при этом контрольное фильтрование сульфитированной клеровки проводят на дисковых и/или патронных фильтрах, и/или на фильтрах с центробежной выгрузкой осадка.

Способом предусмотрено то, что фасовку сахара могут осуществлять на фасовочном автомате, включающем бесконтактный датчик, установленный на весах фасовочного автомата и имеющий генератор, усилитель сигналов, и ключ, выполненный на транзисторе и резисторе, при этом параллельно последнему включен диод, а последовательно к базе транзистора подключено сопротивление.

Способом также может быть предусмотрена упаковка, которую осуществляют на автоматизированной упаковочной линии, имеющей дозирующее устройство с регулировочным элементом, при этом для более точного дозирования предельно допустимое значение мощности рассеивания регулировочного элемента увеличивают посредством параллельного включения двух транзисторов.

Способ поясняется следующим примером конкретного выполнения. Сахар-сырец принимают со склада, взвешивают и растворяют промоем. Получают исходную клеровку с содержанием сухих веществ 56%. Исходную клеровку нагревают до температуры 80oC и направляют в дефекатор, где обрабатывают известковым молоком до щелочности по фенолфталеину 1,3% (pH 11,6). Клеровку сатурируют в аппарате первой сатурации до pH 10,9, добавляют дополнительно 0,5% известкового молока к массе сахара-сырца и сатурируют до pH 9,3 (вторая сатурация). Щелочность по фенолфталеину при этом составляет 0,01%. Отсатурированную клеровку нагревают до 85oC и фильтруют. Осадок промывают и получают обессахаренный осадок и промой. Фильтрованную клеровку с содержанием сухих веществ 54% сульфитируют до pH 7,5 и проводят ее контрольное фильтрование. Клеровку уваривают с получением утфеля первой кристаллизации с содержанием сухих веществ 90% доброкачественностью (Дб) 93,5%. Утфель центрифугируют с получением белого сахара и двух оттеков. Сахар-песок высушивают до влажности 0,14%, рассеивают и упаковывают. Второй оттек утфеля первой кристаллизации, имеющий Дб 90,0%, возвращают на уваривание этого же утфеля, а первый оттек с Дб 85,0% подают на уваривание утфеля второй кристаллизации. Центрифугируют полученный утфель с СВ 91,0% и Дб 82,0%. Получают сахар второй кристаллизации и оттек. Сахар клеруют и возвращают клеровку для смешивания ее с фильтрованной очищенной клеровкой. Оттек уваривают в вакуум-аппарате при температуре 74oC до содержания сухих веществ в утфеле III кристаллизации 92,0%. Готовый утфель самотеком поступает в первый вертикальный кристаллизатор, движется в нем под действием силы гидростатического давления и перетекает во второй вертикальный кристаллизатор, в котором также движется под действием силы гидростатического давления, но в противоположном направлении. Конечная температура кристаллизации утфеля составляет 40oC. Длительность кристаллизации 72 ч. Готовый утфель III кристаллизации центрифугируют с получением мелассы и сахара III кристаллизации, который клеруют, и смешивают полученную клеровку с исходной.

Таким образом, заявленная совокупность признаков обеспечивает технический результат способа получения сахара-песка из сахара-сырца, а именно снижение потерь сахара в процессе его получения за счет более полного истощения мелассы при проведении дополнительной кристаллизации утфеля третьей кристаллизации охлаждением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕЛОГО САХАРА ИЗ САХАРНОЙ СВЕКЛЫ | 1995 |

|

RU2119956C1 |

| СПОСОБ ОЧИСТКИ ТРОСТНИКОВОГО САХАРА-СЫРЦА | 2000 |

|

RU2175016C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАФИНАДНОГО УТФЕЛЯ ИЗ ТРОСТНИКОВОГО САХАРА-СЫРЦА | 2005 |

|

RU2288956C1 |

| Способ очистки тростникового сахара-сырца | 1991 |

|

SU1751215A1 |

| СПОСОБ ПОЛУЧЕНИЯ УТФЕЛЯ ПЕРВОЙ КРИСТАЛЛИЗАЦИИ ИЗ ТРОСТНИКОВОГО САХАРА-СЫРЦА | 2005 |

|

RU2283870C1 |

| СПОСОБ ПРОИЗВОДСТВА САХАРА ИЗ ТРОСТНИКОВОГО САХАРА-СЫРЦА НА СВЕКЛОСАХАРНОМ ЗАВОДЕ | 2006 |

|

RU2335544C1 |

| СПОСОБ ОЧИСТКИ КЛЕРОВКИ САХАРА-СЫРЦА | 1992 |

|

RU2018537C1 |

| СПОСОБ ПРОИЗВОДСТВА САХАРА | 2000 |

|

RU2161201C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАФИНАДНОГО УТФЕЛЯ ИЗ ТРОСТНИКОВОГО САХАРА-СЫРЦА | 2005 |

|

RU2288955C1 |

| СПОСОБ ПРОИЗВОДСТВА САХАРА | 2003 |

|

RU2252262C2 |

Область применения: в сахарной промышленности. Сущность изобретения: в способе получения сахара-песка из сахара-сырца предусматривают то, что дополнительную кристаллизацию утфеля третьей кристаллизации охлаждением осуществляют в процессе его самотечного движения под действием силы гидростатического давления в двух цилиндрических вертикальных кристаллизаторах, сообщенных между собой и на проход системой трубопроводов, обеспечивающих поступление утфеля в кристаллизатор, его самотечное движение из одного кристаллизатора в другой и подачу утфеля на центрифугирование, при этом трубопровод, подающий утфель в первый по ходу его движения кристаллизатор и трубопровод, обеспечивающий его поступление на центрифугирование, устанавливают под углом не менее 11o к горизонту, а трубопровод, соединяющий один кристаллизатор с другим, устанавливают горизонтально, при этом диаметр любого из трубопроводов системы составляет не менее 0,2 от диаметра кристаллизатора. 13 з.п. ф-лы, 2 ил.

8. Способ по п.1, отличающийся тем, что вторую сатурацию клеровки ведут путем равномерного ее распределения в потоке сатурационного газа с помощью зонта или форсунок.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сапронов А.Р | |||

| Технология сахарного производства | |||

| - М.: Пищевая промышленность, 1986, с.270, 323 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Dunker N.I | |||

| Die Nachproduktardeit mit Vertikalmaischen in der Zuckerfabrik Suderdithmarschen A.G | |||

| - Zuckerindustrie, 1982, N4, v.296 - 301 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Сапронов А.Р | |||

| Технология сахарного производства | |||

| - М.: Пищевая промышленность, 1986, с.360. | |||

Авторы

Даты

1998-08-10—Публикация

1995-02-24—Подача