Изобретение относится к текстильной промышленности, а именно к оборудованию для плазмохимической обработки текстильных материалов.

Плазмохимические реакторы, применяемые в текстильном производстве, служат для обработки ткани, пряжи и т.п. низкотемпературной плазмой тлеющего разряда. При этом обрабатываемому продукту придаются требуемые по технологии свойства. Реактор представляет собой герметичный вакуум-плотный котел с размещенными в нем материалопроводящими органами и электродной системой. Обрабатываемый материал перемещается в реакторе между электродами, к которым извне подводитcя плазмоинициирующее электричеcкое напряжение. Возникающий в вакууме тлеющий разряд между электродами ионизирует остатки газа со специально подбираемым в зависимости от технологии химсоставом. Образующаяся таким образом низкотемпературная плазма взаимодействует с поверхностью обрабатываемого материала.

Известна электродная система плазмохимического реактора, содержащая расположенные с двух сторон обрабатываемого материала токопроводящие пластины, охлаждаемые изнутри водой [1].

Эта система имеет крупный недостаток: ток разряда проходит через обрабатываемый материал, который таким образом входит в электрическую цепь, а поскольку электрические свойства обрабатываемого материала нестабильны, то ток становится нестабильным - от лавинного пробоя в отдельных точках до полного погасания разряда. По этой причине качество обработки не гарантируется.

Известна электродная система, содержащая смонтированные на жестких стенках охлаждаемые изнутри трубчатые электроды, образующие трубный пучок от стенки до стенки [2]. Обрабатываемый материал проходит между трубами пучка, а плазмоинициирующий потенциал приложен к электродам, расположенным по одну сторону от обрабатываемого материала. Другая сторона обрабатывается аналогично. Эта система принята за прототип.

Обрабатываемый материал не входит в электрическую цепь и его свойства на стабильность плазмы не влияют, но стенки, на которых смонтированы трубчатые электроды, оказываются в опасной близости от переменного (средней частоты) электрического поля. Изготовление стенки из электроизоляционного материала, ликвидирует возможный пробой, но ввиду различия в коэффициентах линейного расширения стенки и электрода, а также из-за большой химической и радиационной (УФ) активности плазмы стенка получает трещины, через которые происходит пробой. Кроме того, изготовление большой массивной стенки из радиационно-стойкого материала затруднительно. Поэтому единственным возможным материалом для стенки остается металл, из которого ее делать нельзя. Таким образом, так или иначе в системе-прототипе неизбежны пробои, приводящие к дестабилизации тлеющего разряда в зоне обработки.

Электродная система плазмохимического реактора содержит смонтированные на жестких стенках трубчатые электроды, образующие трубный пучок от стенки до стенки. Новым является то, что в месте прохода электродом стенки на нем установлена втулка из диэлектрического материала с полем допуска посадки втулки на электроде + 200 мкм, имеющая длину от стенки в направлении противоположной стенки не менее половины межэлектродного расстояния и выполненная с буртиком на наружной поверхности, опирающимся на стенку, и буртиком с выступом в осевом направлении на внутренней поверхности, охватывающим электрод, имеющий в этом месте резьбу с сидящей на ней гайкой из изолятора, контактирующей с выступом втулки, а на наружной поверхности гайки и выступа установлена манжета из эластомера.

В результате решается задача стабилизации разряда в вакууме при специфических текстильных загрязнениях. Решение задачи достигается тем, что, во-первых, предотвращается утечка тока с электрода на металлическую стенку, во-вторых, так как величина зазора между электродами и втулкой не превышает 200 мкм, при вакууме 50-130Па в этом зазоре не происходит увеличения плотности тока разряда и не провоцируется дуговой разряд между электродами, что происходит при более широких зазорах особенно при наличии загрязнений, накапливающихся в зазоре. То же явление замечено и относительно длины втулки. При короткой втулке возникает пробой с электрода на стенку.

Остальные признаки своей совокупностью предотвращают возникновение паразитного разряда в другом месте соединения электрода со стенкой - с противоположной, внешней стороны стенки. Сочетание буртиков и выступа в осевом направлении на втулке с гайкой из изолятора и общей для них манжетой из эластомера, перекрывающей стык гайки со втулкой, защищает токонесущие поверхности от открытого вакуумного пространства, способного пробиться, породив таким образом паразитный дуговой разряд.

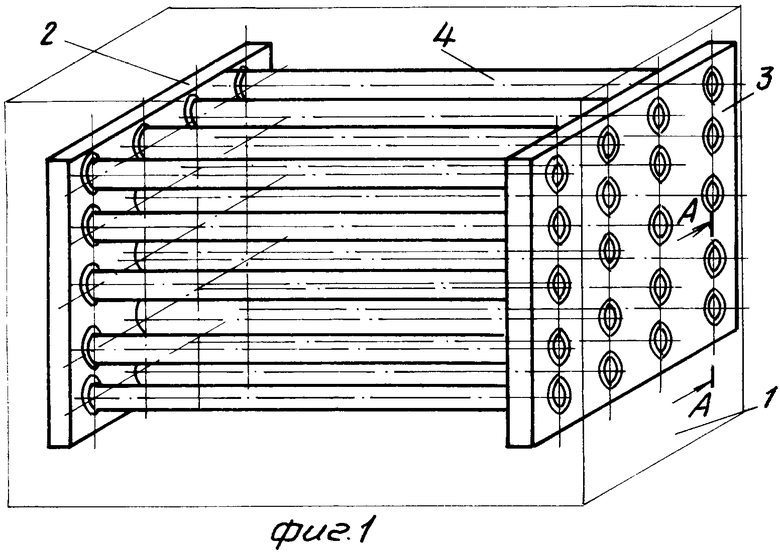

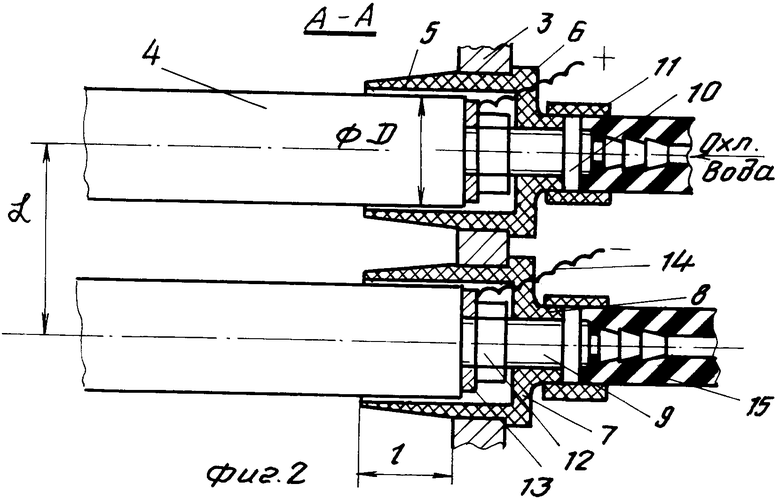

На фиг. 1 показана электродная система плазмохимического реактора; на фиг. 2 - разрез А-А на фиг. 1.

Электродная система плазмохимического реактора 1 содержит смонтированные на жестких стенках 2 и 3 трубчатые электроды 4, образующие трубный пучок от стенки 2 до стенки 3. В месте прохода электродом стенки на нем установлена втулка 5, имеющая по размеру D поле допуска посадки + 200 мкм. Втулка 5 выполнена с буртиком 6 по наружной поверхности, опирающимся на стенку 2 или 3, и буртиком 7 с выступом 8 в осевом направлении на внутренней поверхности, опирающимся на электрод 4, имеющий в этом месте резьбу 9 с сидящей на ней гайкой 10 из изолятора, контактирующей с выступом 8 втулки 5. На наружной поверхности гайки 10 и выступе 8 установлена манжета 11 из эластомера. Манжета 11 может быть удлинена с тем, чтобы закрыть не только стык деталей 10 и 8, но также торец шланга для подачи в электрод охлаждающей воды.

Длина l втулки 5 в направлении от одной стенки к другой составляет не менее половины межэлектродного расстояния L.

Дополнительно система включает гайку 12, медную шайбу 13 и кабель 14 - средства подвода электрического потенциала к электроду от среднечастотного генератора (не показан). Знаками "+" и "-" показаны некоторые мгновенные значения полярностей электродов.

Шланг подачи охлаждающей воды в электрод обозначен позицией 15.

Система работает следующим образом.

Внутри плазмохимического реактора 1 создается давление порядка 100 Па и требуемый по технологии химический состав содержащегося там газа. К электродам 4 подается электрический потенциал так, что между соседними электродами создается разность потенциалов, вызывающая тлеющий разряд в зазоре между электродами. Если бы электроды проходили через стенки 2 и 3 просто через зазор, благодаря заземленности стенки в этом зазоре также возник бы разряд. Поскольку зазор нельзя сделать большим межэлектродного расстояния, разряд в зазоре был бы более предпочтителен, а разряд между электродами, развивающийся в условиях большего сопротивления, погаснет. При наличии втулки 5 из диэлектрического материала этого не происходит. Если бы между электродом и втулкой был большой зазор, возник бы дуговой разряд, исходящий из этого зазора. Это явление долго было не познано и вызывало непонятные срывы разряда на ряде электродных пар, в то время как на других было все в порядке. Только длительные исследования помогли выявить истинную причину этого досадного явления - зазор между электродом и втулкой: дело в том, что в этом зазоре происходит увеличение плотности тока тлеющего разряда, а также локальная неравномерность плотности тока разряда провоцирует образование дугового разряда, особенно при наличии пыли, накапливающейся в зазоре. Был поставлен эксперимент по выявлению влияния зазора на стабильность разряда в зоне обработки. Обнаружилось, что первоначальный (в холодном состоянии) зазор до 200 мкм не вызывает никаких изменений в разряде зоны обработки. Установлено также, что если размер l на втулке 5 взят меньшим, чем половина межэлектродного расстояния L, то возникает паразитный разряд с электрода на стенку. Если же l > L/2, расстояние от оголенного электрода до стенки становится чересчур велико для такого разряда и он не возникает ни при каких режимах работы устройства. Это имеет место с внутренней стороны стенок 2 и 3. С наружной стороны те же проблемы, но решить их так же, как и изнутри, нельзя. Электрод надо крепит к стенкам. Это делается затяжкой гаек 10 на резьбе 9. При этом усилие затяжки передается стенке через буртики 7 и 6. Электрод надежно крепится. Через кабель 14 и шайбу 13, прижатую гайкой 12 к электроду, подводится напряжение. Между гайкой 10 и выступом 8 втулки 5 неизбежно возникает микрозазор, вызванный невозможностью выполнить торцы деталей строго перпендикулярно их осям. В этот зазор также набивается пыль. Выявление этого дефекта требует больших усилий. В заявляемой конструкции пыль отсекается от атмосферы реактора манжетой 11 из эластомера, плотно охватывающей поверхности обеих деталей. При этом делается невозможным вредное воздействие зазора между гайкой 10 и выступом 8 втулки 5.

Изготовленная таким образом электродная система работает устойчиво при строго равномерном разряде по ширине обрабатываемого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ВОЛОКНИСТОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВОЛОКНИСТОГО МАТЕРИАЛА | 1989 |

|

RU2016157C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ОБРАБОТКИ ДЛИННОМЕРНОГО ПОЛИМЕРНОГО МАТЕРИАЛА ПЛАЗМОЙ ЭЛЕКТРИЧЕСКОГО РАЗРЯДА | 1991 |

|

RU2027810C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВОЛОКНИСТОГО МАТЕРИАЛА В ПЛАЗМЕ | 1990 |

|

RU1714962C |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2045590C1 |

| СПОСОБ ОБРАБОТКИ СУБСТРАТА | 1992 |

|

RU2018549C1 |

| СПОСОБ ПОДГОТОВКИ ОСНОВЫ ТКАНИ "ДЕНИМ" И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2043437C1 |

| ТЕПЛООБМЕННИК | 1991 |

|

RU2062963C1 |

| ГЕРМЕТИЗИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ТЕКСТИЛЬНЫХ ОТДЕЛОЧНЫХ МАШИН | 1991 |

|

RU2018552C1 |

| СПОСОБ ПОДГОТОВКИ ШЕРСТЯНЫХ ТКАНЕЙ К КОЛОРИРОВАНИЮ ПЕЧАТЬЮ | 1989 |

|

RU2016156C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ ТЕКСТИЛЬНЫХ ПОЛОТЕН | 1988 |

|

SU1536881A1 |

Использование: в текстильной промышленности, а именно в оборудовании для плазмохимической обработки текстильных материалов. Сущность изобретения: электродная система содержит смонтированные на жестких стенках трубчатые электроды, образующие трубный пучок от стенки до стенки. В месте прохода электродом стенки на нем установлена втулка из диэлектрического материала с полем допуска посадки втулки на электроде +200 мкм. Втулка имеет длину от стенки в направлении противоположной стенки не менее половины межэлектродного расстояния и выполнена с буртиком на наружной поверхности, опирающимся на стенку, и буртиком с выступом в осевом направлении на внутренней поверхности, охватывающим электрод. Электрод имеет гайку из изолятора, контактирующую с выступом втулки, а на наружной поверхности гайки и выступа установлена манжета из эластомера. Электродная система обеспечивает большую стабильность тлеющего разряда в зоне обработки, т.е. по ширине электрода, за счет исключения возможности возникновения спровоцированного пылью разряда в месте прохода электродом стенки. 2 ил.

ЭЛЕКТРОДНАЯ СИСТЕМА ПЛАЗМОХИМИЧЕСКОГО РЕАКТОРА, содержащая смонтированные на жестких стенках трубчатые электроды, образующие трубный пучок от стенки до стенки, отличающаяся тем, что она имеет установленную в месте прохода каждым электродом стенки втулку из диэлектрического материала с полем допуска посадки втулки на электроде +200 мкм, имеющая длину от стенки в направлении противоположной стенки не менее половины межэлектродного расстояния, и выполненная с буртиком на наружной поверхности, опирающимся на стенку и буртиком с выступом в осевом направлении на внутренней поверхности, охватывающим электрод, имеющий резьбу с сидящей на ней гайкой из изолятора, контактирующей с выступом втулки, а на наружной поверхности гайки и выступа установлена манжета их эластомера.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| РАЗРЯД РЕГИСТРА | 0 |

|

SU395904A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-08-30—Публикация

1992-03-17—Подача