Изобретение относится к текстильной промышленности, а именно к поточным линиям для отделки полотен низкотемпературной плазмой тлеющего разряда.

Целью изобретения является повышение производительности.

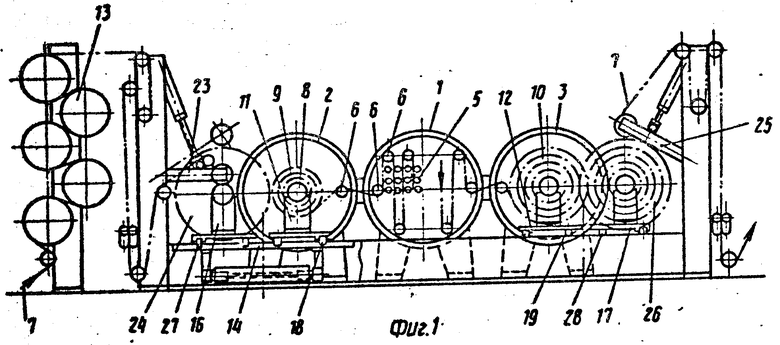

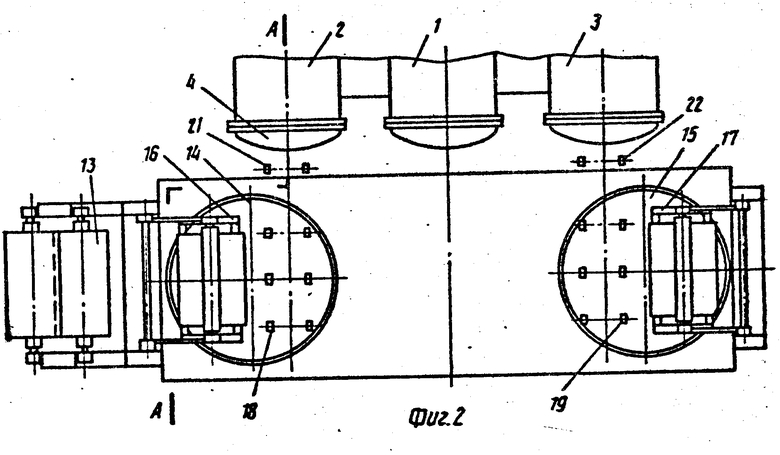

На фиг. 1 изображена общая компоновка линии со стороны обслуживания; на фиг.2 то же, вид сверху; на фиг.3 сечение А-А на фиг.2.

Поточная линия содержит по меньшей мере один вакуумный плазмохимический реактор 1, количество которых определяется технологией, и соединенные с вакуум-системой герметичные емкости 2 и 3 с крышками 4. В реакторе 1 (или реакторах) размещены системы 5 плазмообразования (электродная система и устройства для напуска плазмообразующего газа), элементы 6 для транспортирования обрабатываемого текстильного полотна 7 (приводные и направляющие ролики, компенсаторы и т.п.), а в емкостях 2 и 3 размещены держатели 8 для рулонов 9 и 10 обрабатываемого полотна, установленные на тележках 11 и 12. Линия снабжена сушильной машиной 13, установленной перед емкостью 2, и средствами загрузки и выгрузки держателей рулонов полотна в емкость 2 и из емкости 3. Средства загрузки и выгрузки выполнены в виде поворотных кругов 14 и 15 с размещенными на них тележками 16 и 17, комплектами опорных роликов 18 и 19, которые взаимодействуют с тележками. Емкости 2 и 3 также снабжены комплектами опорных роликов 20, а между емкостями и поворотными кругами расположены (на тех же прямых, как на фиг.2) промежуточные опорные ролики 21 и 22. Сушильная машина 13 снабжена накатным устройством 23 для передачи текстильного полотна 7 в рулон 24, установленный на тележке 16, а за поворотным кругом 15 раскатная машина 25 для выборки полотна 7 из рулона 26, установленного на тележке 17. На каждом из поворотных кругов размещены по два комплекта опорных роликов (на круге 14 комплекты 18 и 27, на круге 15 комплекты 19 и 28), причем в каждом комплекте часть роликов снабжена электроприводом.

Линия работает следующим образом.

Текстильное полотно 7 кондиционной влажности поступает на сушильную машину 13, проходя по которой теряет большую часть содержащейся в нем влаги, и с помощью накатного устройства 23 накатывается в рулон 24 на тележке 16 поворотного круга 14. Накатывание ведут до диаметра, необходимого для загрузки рулона 24 в емкость 2. После того как тележка 11 в емкости 2 освободится от полотна 7, крышку 4 этого реактора открывают, включают привод роликов 20 и 18, и тележка 1 выкатывается по эти роликам из емкости на поворотный круг 14. После этого круг 14 поворачивают на 180о, благодаря чему тележки 11 и 16 меняются местами. Затем включает в обратном направлении опорные ролики 20 и ролики 27, расположенные теперь на месте роликов 18, и установленная на роликах 27 тележка 16 с рулоном 24 въезжает в емкость 2. Текстильное полотно 7 с рулона 24 подвешивают к оставленному в машине чехлу, конец которого при этом должен быть заправлен на взвойку рулона 10.

После этого закрывают крышки 4 всех емкостей, производят откачку воздуха из них, включают систему 5 полазмообразования и начинают обработку полотна. По окончании обработки полотно из рулона 24 (расположенного теперь в емкости 2) переходит на рулон 10 в емкости 3, после чего внутренние полости заполняют воздухом, крышки 4 емкостей 2 и 3 поднимают в положение, показанное на фиг. 3, и замену рулона в емкости 2 производят аналогично описанному выше, а емкость 3 освобождают от обработанного полотна. Для этого включают привод опорных роликов 19 и расположенных на одной прямой с ними роликов в емкости 3 (аналогичных роликам 20 емкости 2) и переводят тележку 12 с рулоном 10 на круг 15. Затем круг 15 поворачивают на 180о, на место тележки 12 попадает при этом предварительно освобожденная от полотна тележка 17, после чего эта тележка вводится в емкость 3, емкости готовы к выполнению следующего цикла обработки. Тележку 12, установленную теперь на место тележки 17 (фиг.1) с помощью раскатной машины 25, освобождают от обработанного полотна 7.

Линия при этом функционирует как единое целое, несмотря на то, что часть ее оборудования работает под вакуумом и не имеет проходных затворов.

Производительность оборудования (съем продукции с 1 м2 производственной площади) возрастает почти в 4 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТЕКСТИЛЬНОГО МАТЕРИАЛА В ПЛАЗМЕ | 1988 |

|

SU1575599A1 |

| Устройство для обработки трикотажного полотна | 1990 |

|

SU1724759A1 |

| Поточная линия для обработки ткани | 1988 |

|

SU1668509A1 |

| ПОТОЧНАЯ ЛИНИЯ ОТДЕЛКИ ТЕКСТИЛЬНЫХ ПОЛОТЕН | 1971 |

|

SU303388A1 |

| Обойно-печатная линия | 1990 |

|

SU1757908A1 |

| Браковочно-мерильная машина для текстильного полотна | 1982 |

|

SU1033606A1 |

| Поточная линия | 1979 |

|

SU814763A2 |

| Поточная линия для заключительной отделки текстильных полотен | 1989 |

|

SU1647056A1 |

| Поточная линия для производства ватников | 1983 |

|

SU1381211A1 |

| Приспособление для соединения концов длинномерного материала | 1989 |

|

SU1664700A1 |

Изобретение относится к текстильной промышленности, а именно к поточным линиям для отделки низкотемпературной плазмой тлеющего разряда и позволяет повысить производительность. Поточная линия содержит вакуумный плазмохимический реактор и расположенные перед последним и после реактора герметичные емкости для размещения в них держателей рулонов на тележках. Перед первой герметичной емкостью установлена сушильная машина, а для загрузки держателей рулонов с сушильной машины в первую герметичную емкость и выгрузки их из последней емкости имеются поворотные диски с опорными роликами, несущие тележки для держателей рулонов. При повороте дисков на 180° на место тележки с держателем рулона на диск попадает освобожденная от полотна тележка. 1 з. п. ф-лы, 3 ил.

| Патент США N 3740256, кл | |||

| Способ уравновешивания движущихся масс поршневых машин | 1925 |

|

SU427A1 |

Авторы

Даты

1995-11-27—Публикация

1988-05-16—Подача