Изобретение относится к горному делу, а именно к способам подземной газификации горючих полезных ископаемых (бурых, каменных углей, битуминозных углей, горючих сланцев, антрацитов и пр.) с целью получения газообразного экологически чистого энергоносителя - водорода путем электролиза продуктивного раствора, прошедшего через подготовленный пласт, и жидких продуктов окисления угля.

В современном горном деле помимо термохимических скважинных и наземных способов разработки угольных месторождений, например, подземной газификации углей (ПГУ) [1] или подземной гидрогенизации углей [2] известен способ, когда добытый уголь измельчается в водной среде, добавляют электролит, помещают в электролизер и ведут электролиз при непрерывном перемешивании, извлекают из катодного пространства водород и смесь окислов углерода - из анодного пространства [3].

Недостатком такого способа являются то, что электрохимическое окисление угля ведется после извлечения угля из пласта, а также низкая эффективность процесса по водороду (КПД по выделенному водороду, т.е. отношение энергии, которая может быть получена при сжигании водорода и затратам электроэнергии на его получение, достигает не более 65%).

Известен способ электролитического воздействия на уголь, при котором эффективность процесса значительно выше (КПД достигает 100% и более) [4]. Добытый сернистый уголь с целью обессеривания помещается в камеру между электродами, прокачивается раствор серной кислоты. Так как в конечном счете в результате взаимодействия кислоты и пирита электролиз проводится в присутствии ионов железа в трехвалентной форме, которые взаимодействуя с углем окисляют его, восстанавливаясь до двухвалентных ионов Fe2+, которые в свою очередь, отдавая лишний электрод на аноде, позволяют вести электролиз с низким перенапряжением на электролизной ячейке, превращаясь снова в трехвалентное железо, весь процесс идет с низким перенапряжением и имеет высокую эффективность по водороду.

Недостатком данного способа является то, что электрохимическое окисление угля ведется после извлечения угля из пласта путем пропускания суспензии угля через анодную камеру специального электролизера и периодической замены окисленного угля с целью его десульфиризации, что в свою очередь влечет за собой низкую эффективность всего процесса в целом.

Наиболее близким к изобретению техническим решением является способ подземной газификации горючих полезных ископаемых, включающий вскрытие пласта породы скважинами, закачку кислого водного раствора в пласт, обеспечение его контакта с горючими полезными ископаемыми с последующей откачкой продуктов раствора на поверхность и электролиз раствора с получением водорода [5].

Недостатком данного способа разработки месторождения угля является то, что он не позволяет получать большое количество газа и в связи с ограниченной площадью электродов, которые можно разместить в скважинах. Расчеты показывают, что для обеспечения получения водорода, например, объемом 109 м3 в год стоимость только бурения скважин для расположения в них электродов в несколько раз превышает стоимость угля, подвергаемого разработке. Кроме того, в данном способе велики расходы электрической энергии на омические потери в угольном массиве и затраты ее превышают ту энергию, которую можно получить от сжигания водорода.

Целью изобретения является повышение эффективности получения энергоносителя за счет снижения энергозатрат на его добычу. Сущность изобретения заключается в том, что в способе подземной газификации горючих подземных ископаемых, включающем вскрытие пласта породы скважинами, закачку кислого водного раствора в пласт, обеспечение его контакта с горючим полезным ископаемым с последующей откачкой продуктов раствора на поверхность и электролиз раствора с получением водорода, предварительно перед закачкой кислого водного раствора в него вводят соли трехвалентного железа, а контакт раствора с горючим полезным ископаемым ведут до достижения в откачиваемом растворе соотношения Fe3+/Fe2+ не менее 0,05, после чего осуществляют электролиз откачанного раствора до соотношения Fe3+/Fe2+ не более 10.

По сравнению с прототипом [5] предложение содержит отличительные особенности, заключающиеся в том, что предварительно перед закачкой кислого водного раствора в него вводят соли трехвалентного железа, а контакт раствора с горючим полезным ископаемым ведут до достижения в откачиваемом растворе соотношения Fe3+/Fe2+ не менее 0,05, после чего осуществляют электролиз откачанного раствора до соотношения Fe3+/Fe2+ не более 10.

После добавления солей трехвалентного железа раствор направляют в скважину и прокачивают через заранее подготовленный пласт, где ионы Fe3+вследствие окисления угля превращаются в ионы двухвалентного железа, при выкачивании раствора на поверхность из раствора выделяют продукты окисления, а раствор с ионами Fe3+ направляют в анодную камеру наземного электролизера, где образуются ионы трехвалентного железа из двухвалентного, после чего регенерированный раствор трехвалентного железа направляется снова по замкнутому циклу в пласт с такой скоростью протока и при такой величине электрического тока через электролизер, что соотношение ионов трехвалентного железа и двухвалентного в растворе после электролизера при закачивании в пласт не больше 10, т.е. электролиз откачанного раствора ведут до достижения соотношения Fe3+/Fe2+ не более 10, а после выкачивания из пласта не менее 0,05, т.е. контактирование раствора с углем ведут до достижения Fe3+/Fe2+ в откачиваемом растворе не менее 0,05.

Это связано с тем, что максимальная эффективность работы электролизера достигается при максимально возможной концентрации ионов двухвалентного железа и сохраняется, постепенно уменьшаясь до некоторого предела по мере конверсии Fe2+ в Fe3+. Полная конверсия ионов Fe2+ в Fe3+ в электролизере, а также Fe3+ в Fe2+ в угольном пласте требует значительного времени и не оправдано экономически с точки зрения получения дешевого водорода.

Поддержание Fe3+/Fe2+>0,05 на выходе из пласта осуществляется изменением скорости прокачки; если это соотношение повышается, то уменьшается скорость прокачки или принимаются меры по дополнительному рыхлению пласта или бурению дополнительных добычных скважин; если же на входе в пласт, т.е. после электролизера, Fe3+/Fe2+ меньше 10, то увеличивается ток через электролизер.

Данный способ применим для всех месторождений твердых каустобиолитов.

Если месторождение состоит из угля, богатого сернистыми соединениями железа (пирит, и др.), то для образования ионов железа в пласт достаточно закачать раствор кислоты, например серной, уменьшив количество трехвалентного железа. Это приведет к растворению сернистых соединений и образованию ионов железа, которые выкачиваются из пласта в электролизер, и процесс протекает так и в предыдущем случае.

Эти отличия позволяют сделать вывод о соответствии заявляемого технического решения критерию "Новизна".

Признаки, отличающие заявленное техническое решение от прототипа, не выявлены в других технических решениях при изучении данной и смежной области техники и, следовательно, обеспечивают заявляемому техническому решению соответствие критерию "Существенные отличия".

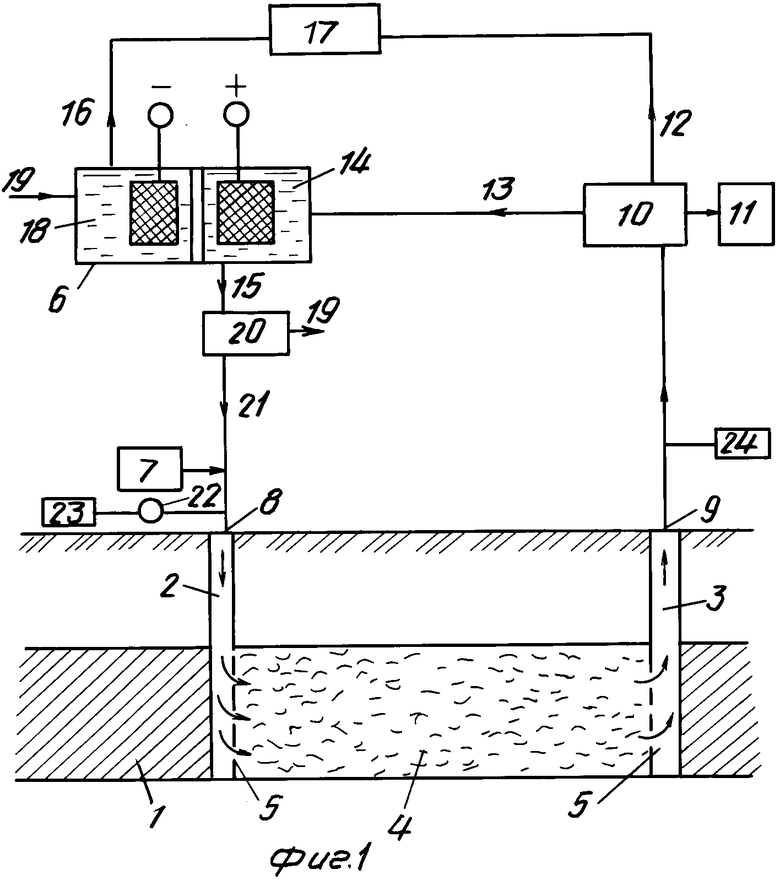

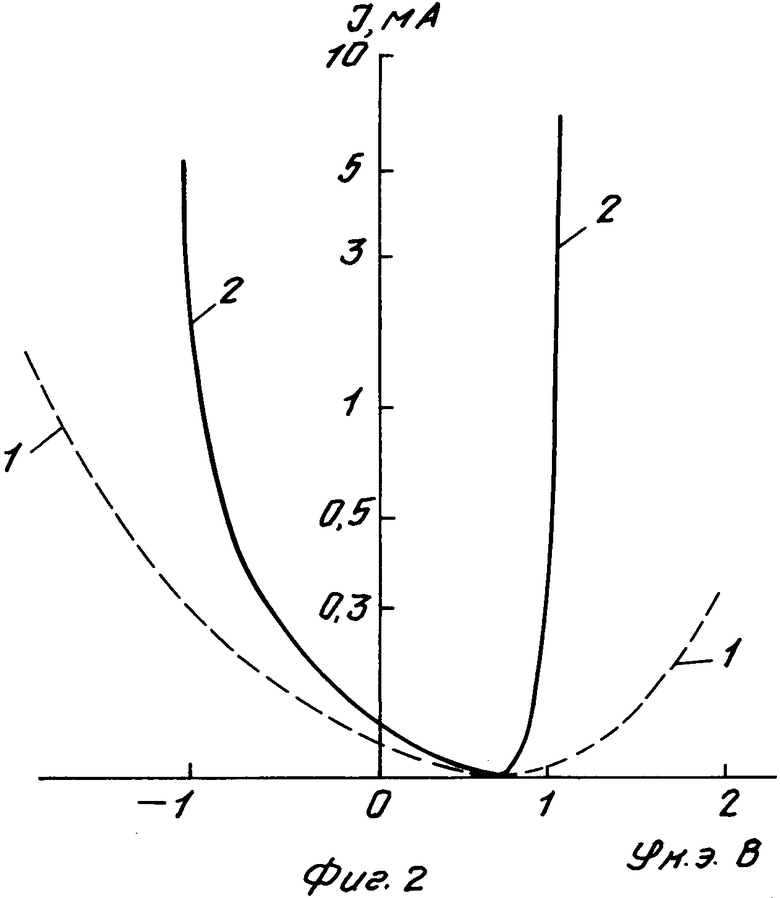

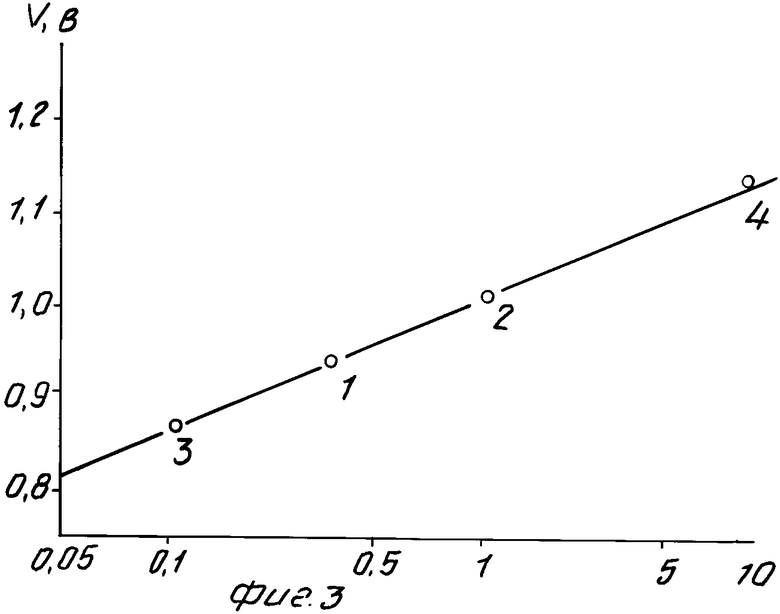

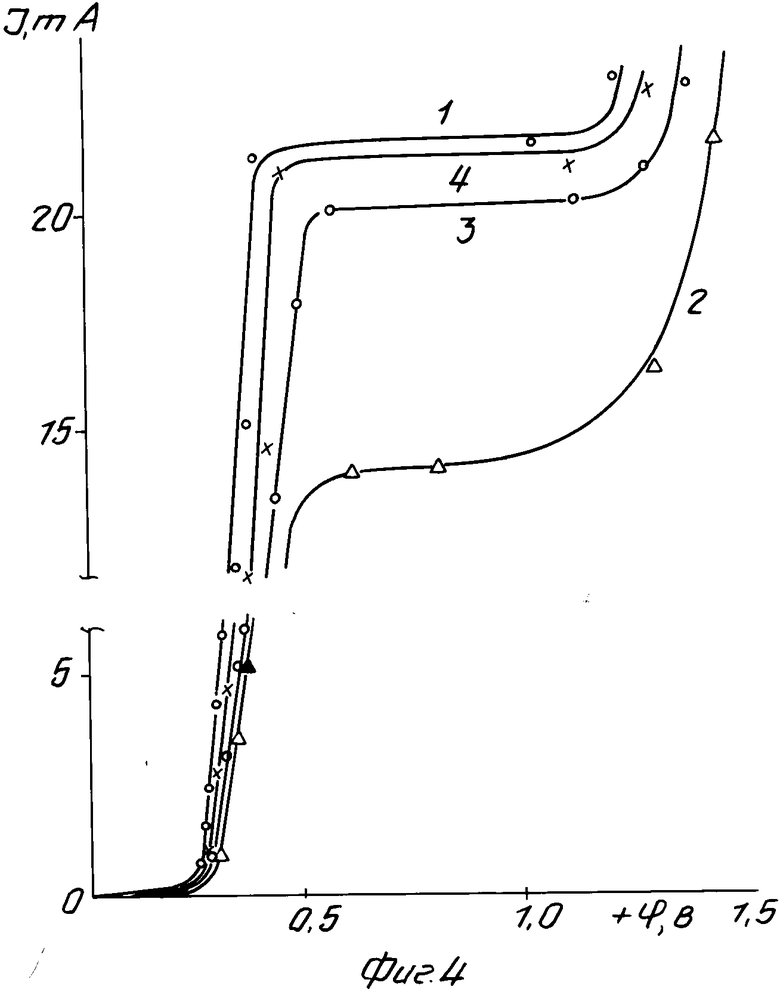

На фиг. 1 приведена схема предлагаемого способа; на фиг.2 - полеризационные характеристики (I - электролиз воды, 2 - реакция Fe2+->> Fe3+ в кислой среде); на фиг.3 - график зависимости напряжения на ячейке электролизера от соотношения ионов трехвалентного железа к двухвалентному; на фиг.4 - поляризационные анодные характеристики (1 - свежий уголь, 2 - после 100 ч работы, 3 - уменьшение скорости закачки с 1 до 0,25 мл/мин, 4 - после удаления с угля окисленного слоя промывкой в щелочи).

Способ осуществляют следующим образом.

Сначала угольный пласт 1 (фиг.1) вскрывают двумя или более скважинами 2 и 3, межскважинное пространство (пласт 4) подвергают дроблению, например, взрывным способом, скважины обсаживают перфорированными на уровне пласта трубами 5. Затем монтируют наземный электролизер 6. В водный раствор электролита, содержащий серную кислоту, в начале процесса из емкости 7 добавляют определенное количество трехвалентного железа, чтобы соотношение Fe3+/Fe2+ в месте 8 входа раствора в скважину не превышало 10. Раствор с места 8 закачки по скважинам 2 направляют в пласт 4 угля, где протекает реакция

C+2H2O+4Fe3+__→ 4H++4Fe2++CO2 +др. продукты окисления угля и

C+H2O+2Fe3+__→ 2H++2Fe2++CO +др. продукты окисления угля.

Продуктивный раствор, содержащий ионы двухвалентного железа и продукты окисления угля, выкачивается по скважинам 3 из пласта 4 (место 9 выкачки) и направляется в сепаратор 10, где отделяют жидкие продукты окисления угля и собирают их в сборнике 11, газообразные продукты по трубе 12 направляют в сборник 17, а раствор ионов двухвалентного железа по трубе 13 направляют в анодную камеру 14 электролизера 6, где происходит реакция

Fe2+ __→ Fe3++  , и образованный раствор ионов трехвалентного железа по трубе 15 направляется в пласт 4. На катоде происходит реакция

, и образованный раствор ионов трехвалентного железа по трубе 15 направляется в пласт 4. На катоде происходит реакция

2H++ 2 __→ H

__→ H с получением водорода, который по трубе 16 направляется в сборник 17. По мере расхода электролита в катодную камеру 18 электролизера 6 по трубе 19 добавляют раствор кислоты.

с получением водорода, который по трубе 16 направляется в сборник 17. По мере расхода электролита в катодную камеру 18 электролизера 6 по трубе 19 добавляют раствор кислоты.

Таким образом суммарно процесс можно выразить, например, следующей схемой:

процессы в пласте:

C+2H2O+4Fe3+__→ 4H++4Fe2++CO2 +др. продукты окисления.

Процессы в электролизере:

на аноде:4Fe2+ __→ 4Fe3++ 4

на катоде:4H++ 4 __→ 2H2.

__→ 2H2.

Суммарно:

C+2H2O+4Fe3++ 4Fe2++ 4H++ 4 __→ 4H++4Fe2++CO2+ др. продукты окисления + 4Fe3+ + 4

__→ 4H++4Fe2++CO2+ др. продукты окисления + 4Fe3+ + 4 + 2H2 или после взаимного уничтожения одинаковых членов в левой и правой частях, получают:

+ 2H2 или после взаимного уничтожения одинаковых членов в левой и правой частях, получают:

С +2H2O _→ CO2 (и др. продукты окисления) +

+ 2Н2.

Возможно размещение дополнительного сепаратора 20 на выходе из анодной камеры электролизера для отделения органической части продуктов окисления угля от раствора трехвалентного железа, который затем по скважине 2 снова закачивают в пласт 4.

При контакте раствора с углем на поверхности угольного вещества образуется слой окисленного угля, который препятствует эффективной конверсии Fe3+ ->> Fe2+. Для удаления окисленных продуктов с поверхности угля используется промывка пласта путем прокачки через уголь щелочных растворов. Для этого некоторое время отключается электролизер, а по нагнетательным скважинам 2 с помощью насоса 22 из емкости 23 прокачивается щелочной раствор, а на выходе удаленные продукты утилизируются в емкости 24.

П р и м е р. Проводилась проверка осуществимости предлагаемого способа добычи бурого угля путем электролиза продуктивного раствора, прошедшего через уголь.

150 г, бурового угля Подмосковного бассейна фракции 3-1 мм помещали в камеру, через которую пропускали раствор 0,5 М Н2SO4 и 0,1 М Fe(SO4)3. Скорость протекания варьировалась от 0,25 до 1 мл/мин. Прошедший через уголь раствор подавался в анодное пространство лабораторного электролизера с платиновыми электродами.

На фиг. 2 представлены поляризационные характеристики электролиза. Видно, что электролиз в случае конверсии ионов Fe2+ - Fe3+ проходит при значительно меньшем перенапряжении (кривая 2), чем при электролизе воды (кривая 1).

В рабочем режиме напряжение на ячейке электролизера 0,9-1,18 величина тока 0,02А.

На выходе из электролизера и из камеры с углем измерялась концентрация ионов двухвалентного и общего количества железа (методом титрования перманганатом калия в присутствии кислот). В начале процесса при скорости потока 0,5 мл/мин напряжение на электролизере было 0,95. Соотношение Fe3+/Fe2+ было 0,4 (точка 1 на фиг.3). Через 30 ч работы при той же скорости протока это соотношение равнялось 1 при напряжении 1 В (точка 2 на фиг.3). Снижение скорости потока до 0,25 мл/мин снижает напряжение на электролизере до 0,86. При этом соотношение количества трехвалентного железа к двухвалентному равнялось 0,1 (точка 3). Точка 4 получена через 60 ч работы при скорости 0,5 мл/мин (соотношение Fe3+/Fe2+ равнялось 7). Учитывая, что КПД процесса равняется η =  , где V - напряжение на ячейке электролизера (В), видно, что превышение соотношения количества трехвалентного железа над двухвалентным больше 10 становится неэффективным. Соотношение Fe3+/Fe2+ меньше 10 вплоть до уровня разложения окисления двухвалентного железа кислородом воздуха (0,01).

, где V - напряжение на ячейке электролизера (В), видно, что превышение соотношения количества трехвалентного железа над двухвалентным больше 10 становится неэффективным. Соотношение Fe3+/Fe2+ меньше 10 вплоть до уровня разложения окисления двухвалентного железа кислородом воздуха (0,01).

Через 100 ч работы было получено 0,85 л водорода. При сжигании этого количества водорода можно получить 10650 Дж тепла. Для получения этого количества водорода было затрачено 7950 Дж электроэнергии. Отношение полученной к затраченной энергии составляет 1,34, что обусловлено протеканием реакции окисления угля.

На фиг.4 показаны анодные поляризационные характеристики. Кривая 1 получена при работе на свежем угле (скорость прокачки 1 мл/мин). Через 100 ч поляризационная характеристика имела вид (кривая 2). Уменьшение скорости протока позволяет получить достаточно хороший раствор Fe2+(кривая 3). После промывки угля горячим раствором щелочи из угля были удалены окисленные продукты и поляризационные характеристики приблизились к первоначальным (кривая 4).

На основе этих экспериментальных данных были проведены расчеты по определению технико-экономических показателей единичного предприятия по разработке твердых горючих ископаемых предложенным способом.

Расчетные технико-экономические показатели:

Производственная

мощность предприятия

по водороду 109 м3/год;

Масса угля, необходимая

для осуществления про-

цесса, 355 тыс.т/год;

Срок окупаемости кап-

вложений 2 года

Характеристика энергоносителя:

калорийность 3000 ккал/м

примеси Нет

Удельные затраты

электроэнергии 2,6 кВт˙ч/м3

(при обычном электро-

лизере удельные затра-

ты на получение H2 5,6 кВт˙ч/м3

Коэффициент полезного

выделения энергии по

водороду 1,31

Производитель-

ность труда 5,5˙104 тыс.м3/чел.год

Использование предлагаемого способа разработки месторождений твердых горючих ископаемых позволяет повысить эффективность получения энергоносителя (водорода) за счет снижения энергозатрат на его получение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗИФИКАЦИИ УГЛЯ | 1991 |

|

RU2013438C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ РАСТВОРОВ, СОДЕРЖАЩИХ СЕРНУЮ КИСЛОТУ | 1999 |

|

RU2149221C1 |

| СПОСОБ ТРАВЛЕНИЯ СТАЛИ | 1997 |

|

RU2181150C2 |

| СПОСОБ ОБЕЗЖЕЛЕЗИВАНИЯ МИНЕРАЛЬНЫХ ПИТЬЕВЫХ ВОД | 2003 |

|

RU2240983C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО РАЗЛОЖЕНИЯ ОРГАНИЧЕСКИХ КОМПЛЕКСООБРАЗУЮЩИХ РЕАГЕНТОВ В ВОДНЫХ РАСТВОРАХ | 2001 |

|

RU2201401C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕТИТА | 2013 |

|

RU2524609C1 |

| ЭЛЕКТРОЛИТИЧЕСКИЙ СПОСОБ РЕГЕНЕРАЦИИ ТРАВИЛЬНЫХ РАСТВОРОВ НА ОСНОВЕ ХЛОРИДОВ ЖЕЛЕЗА | 2000 |

|

RU2180693C2 |

| СПОСОБ ОЧИСТКИ ШАХТНЫХ ВОД ОТ ЖЕЛЕЗА | 2006 |

|

RU2411193C2 |

| Способ восстановления ионов трехвалентного железа | 1988 |

|

SU1720495A3 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ ГАЛЬВАНИЧЕСКИХ ПРОИЗВОДСТВ | 2000 |

|

RU2170276C1 |

Изобретение относится к области горного дела, а именно к газификации горючих ископаемых. Цель - повышение эффективности получения водорода за счет увеличения его выхода. Способ включает вскрытие пласта пород скважинами, закачку в пласт кислого водного раствора после предварительного введения в него солей трехвалентного железа, обеспечение контакта раствора с горючим полезным ископаемым до достижения в откачиваемом растворе соотношения Fe3+/Fe2+ не менее 0,05, после чего осуществляют электролиз откачанного раствора до соотношения Fe3+/Fe2+ не более 10. 4 ил.

СПОСОБ ПОЛУЧЕНИЯ ГАЗОВ ИЗ ГОРЮЧИХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ, включающий вскрытие пласта скважинами, закачку кислого водного раствора в пласт, выдерживание его в контакте с полезным ископаемым с последующей откачкой продуктивного раствора на поверхность и его электролиз с получением водорода, отличающийся тем, что предварительно перед закачкой кислого водного раствора в него вводят соли трехвалентного железа, а выдерживание в контакте с горючим полезным ископаемым ведут до достижения в откачиваемом растворе соотношения Fe3+/Fe2+ не менее 0,05, после чего осуществляют электролиз откачанного раствора до соотношения Fe3+/Fe2+ не более 10.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Патент США N 4453594, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1994-08-30—Публикация

1991-06-27—Подача