Изобретение относится к области обработки водных растворов путем электролиза с целью разрушения находящихся в них органических комплексообразующих реагентов. Такими органическими комплексообразующими реагентами могут быть, например, щавелевая, лимонная, этилендиаминтетрауксусная и другие кислоты.

Органические комплексообразующие реагенты часто встречаются в составе жидких радиоактивных отходов (ЖРО), образовавшихся в результате проведения различных дезактивационных работ, где они специально добавляются для увеличения эффективности дезактивации.

Главной задачей последующей переработки ЖРО низкого и среднего уровня активности является очистка этих отходов от радиоактивных изотопов тем или иным способом, обычно сорбционным, до уровня, допускающего их удаление в окружающую среду в комбинации с компактированием в минимальном объеме образующихся при этом вторичных твердых отходов. Присутствие органических комплексообразующих реагентов в составе ЖРО сильно ухудшает эффективность применяемых методов очистки. Кроме того, попадая в твердые матрицы вторичных отходов, они представляют серьезную опасность, т. к. в дальнейшем будут способствовать выщелачиванию радионуклидов при их захоронении. Поэтому вне зависимости от способа переработки ЖРО приходится разрушать все органические комплексообразующие реагенты, находящиеся в отходах.

Известно несколько способов разрушения органических комплексообразующих реагентов в жидких радиоактивных отходах путем их окисления (Advances in technologies for the treatment of low and intermediate level radioactive wastes. Technical Rep. Series N 370. EAEA, Vienna 1994. P 69-76). Среди них заслуживают внимания следующие: применение в качестве окислителя пероксида водорода (D. J. Hotman. Process options for treatment of organic containing ILW by wet oxidation. // Rad. Waste Management 2 (Proc. Int. Conf. Brighton, 1989) BNES. P.41-44), озона (А.Е.Савкин, О.Г.Синякин, Ю.Т.Сластенников, А.Г. Моренова. Окислительно-сорбционная очистка кубовых остатков АЭС от радионуклидов. // МосНПО "Радон" М., 1997. - 8 с.: Деп. в ВИНИТИ 30.07.97. 2553 - В97, А. С. СССР 1730684, МКИ G 21 F 9/08) и фотохимическое окисление на гетерогенном катализаторе - диоксиде титана (P.A.Christensen et al. Fundamental photocatalytic studies on immobilized films of TiO2. // Trace Met. Environ. 1993. 3. P.765-770). Из этих способов только окисление озоном позволяет организовать действительно непрерывный процесс, остальные предполагают переработку растворов порциями, что, естественно, не является их преимуществом. Однако и окисление озоном имеет ряд недостатков, главный из которых - низкая устойчивость этого газа, сильно уменьшающая эффективность его использования, особенно при значительном удалении озонатора от озонируемого объекта. Поэтому наибольшей привлекательностью по многим параметрам обладают проточные электрохимические способы.

Известен способ (ЕР-А-297738) разрушения органических комплексообразующих реагентов с использованием воздействия ионов двухвалентного серебра Ag(II) как промежуточного окислителя органических комплексообразующих реагентов. Известен также способ (FR-A-2653112) окисления с помощью ионов трехвалентного кобальта Со3+, которые непрерывно генерируются при электролизе раствора. Эти способы требуют добавки ионов серебра или кобальта в раствор, периодической регенерации катализатора и не обладают достаточной эффективностью.

Наиболее близким к заявляемому способу является способ электрохимического разложения органических комплексообразующих реагентов, находящихся в водных растворах, в частности, в жидких радиоактивных отходах (патент США 5536389, МКИ C 02 F 1/461, НКИ 205/688, 1996), в котором органический комплексообразующий реагент разрушают путем окисления на аноде электролизера при контролируемом потенциале. Процесс ведут в трехэлектродной ячейке с плоскими электродами из благородных металлов, например из платины, иридия, золота и их сплавов. Выделяемый в процессе электролиза водород, который накапливается в верхней части электролизера, непрерывно сдувают. Недостатками способа являются: низкая эффективность процесса (для достижения степени разложения органического комплексообразователя, близкой к 100%, продолжительность электролиза составляет 4-6 часов), высокая стоимость материала электродов и высокая пожаро- и взрывоопасность вследствие выделения водорода на катоде электролизера.

Техническим результатом, на который направлено изобретение, является увеличение эффективности непрерывного процесса разложения органических комплексообразующих реагентов при снижении стоимости электролизера и повышении безопасности способа за счет ликвидации выделения водорода.

Для этого предложен способ электрохимического разложения органических комплексообразующих реагентов, находящихся в водных растворах, заключающийся в окислении органических комплексообразующих реагентов в анодном пространстве электролизера при контролируемом потенциале анода, причем окисление ведут на проточном объемно-пористом аноде из углеродного волокнистого материала при пропускании водного раствора через анодное пространство электролизера, а через катодное пространство электролизера, отделенное от анодного пространства ионообменной мембраной, пропускают водный раствор соли трехвалентного железа, при этом используют проточный объемно-пористый катод из углеродного волокнистого материала.

При этом анодное и катодное пространства электролизера полностью заполнены углеродным волокнистым материалом.

В качестве соли трехвалентного железа используют нитрат, хлорид или сульфат.

Водными растворами органических комплексообразующих реагентов являются жидкие радиоактивные отходы.

Направление потоков растворов в анодном и катодном пространствах одинаковое.

Электрохимическое разложение растворенных органических комплексообразующих реагентов выгодно отличается тем, что позволяет проводить процесс безреагентно, что, помимо самостоятельного значения, упрощает решение проблемы создания непрерывных, а также замкнутых экологически чистых технологий и легко поддается автоматизации и дистанционному управлению. Однако эти преимущества электролиза не всегда могут быть реализованы достаточно эффективно при его традиционной организации, в частности при использовании плоских электродов, как это сделано в прототипе. Существенной интенсификации удается достичь за счет использования объемно-пористых проточных электродов с высокоразвитой реакционной поверхностью.

Кроме того, было установлено, что эффективность электрохимического окисления органических комплексообразователей зависит от материала анода, а также кислотности и состава обрабатываемого раствора. Обычно ЖРО представляют собой щелочные растворы с высоким содержанием солей. В таких растворах металлические аноды, даже из благородных металлов, малоэффективны из-за окисления их рабочей поверхности, тогда как электроды из углеродных материалов сохраняют высокую эффективность и в щелочной среде

Предлагаемая организация способа позволяет создать непрерывный процесс, обладающий высокой удельной производительностью. Так, 100 мл объема анодного пространства достаточно для количественного разложения ЭДТА в растворе с начальной концентрацией 1 г/л в проточном режиме со скоростью 2 л/ч. В случае меньшей концентрации органического комплексообразователя скорость пропускания перерабатываемого раствора может быть пропорционально увеличена, а в случае большей концентрации - соответственно уменьшена. При этом выход по току достигает 70%, а степень разложения органического комплексообразователя - 99%, т.е. способ становится промышленно применимым.

За счет пропускания раствора трехвалентного железа или другого слабого окислителя и его частичного восстановления в катодном пространстве удается полностью ликвидировать выделение водорода. Для уменьшения расхода католита легко может быть организована его регенерация, например, путем окисления кислородом воздуха.

Использование растворов солей трехвалентного железа позволяет заменить реакцию разложения воды, протекающую на катоде с выделением водорода

2Н2О+2е-->Н2+2ОН-

на безопасную окислительно-восстановительную реакцию

Fe3++е-->Fе2+.

При этом величину потока электроактивного компонента (Fe3+) в катодном пространстве подбирают таким образом, чтобы она с избытком обеспечивала прохождение через электролизер необходимого для анодного пространства тока.

В качестве солей трехвалентного железа используют хорошо растворимые соединения: нитрат, хлорид, сульфат и другие.

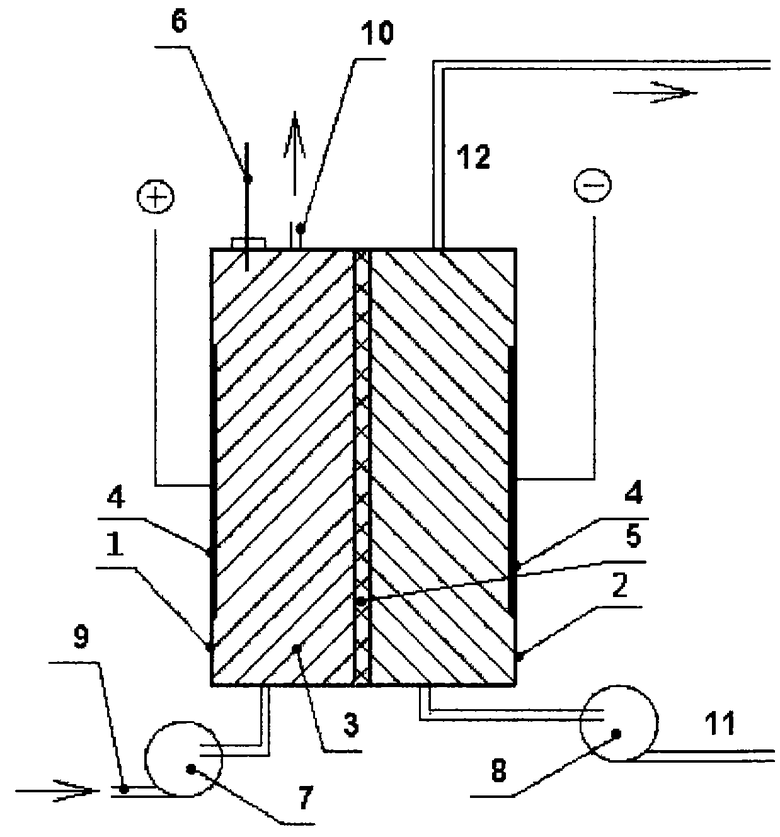

На чертеже схематически представлена конструкция электролизера, где 1 - анодное пространство, 2 - катодное пространство, 3 - углеродный волокнистый материал, 4 - токоподвод, 5 - ионообменная мембрана, 6 - электрод сравнения, 7 - насос для подачи обрабатываемого водного раствора, 8 - насос для подачи католита, 9 - вход водного раствора, 10 - выход водного раствора, 11 - вход католита, 12 - выход католита.

Способ осуществляется следующим образом.

Водный раствор, содержащий растворенные органические комплексообразующие реагенты, например раствор жидких радиоактивных отходов, подают на вход 9 анодного пространства 1 электролизера с помощью насоса 7. Электролизер проточного типа имеет двухсекционную конструкцию с электродом сравнения 6 в анодном пространстве 1. Анодное 1 и катодное 2 пространства плотно заполняют углеродным волокнистым материалом 3, выполняющим роль проточного объемно-пористого электрода. Корпус электролизера выполнен из электроизоляционного материала, например фторопласта, а катодное и анодное пространства разделены ионообменной мембраной 5, не позволяющей смешиваться потокам анолита и католита В соответствии с размерами электролизера и концентрацией органического комплексообразующего реагента скорость подачи перерабатываемого раствора подбирают таким образом, чтобы она не выходила за пределы вышеуказанной удельной производительности. Режим работы электролизера устанавливают таким, чтобы потенциал анода, контролируемый с помощью электрода сравнения 6 - насыщенного каломельного электрода (НКЭ), составлял величину в пределах 1,25-1,35 В (НКЭ). При более низком значении потенциала уменьшается эффективность разложения комплексообразователей, при более высоком уменьшается выход по току. Подвод тока к аноду и катоду осуществляют с помощью токоподводов 4, представляющих собой пластины из титана. Прошедший через анодное пространство 1 водный раствор собирают на выходе 10.

На вход 11 катодного пространства 2 электролизера с помощью насоса 8 подают раствор соли трехвалентного железа или другого слабого окислителя со скоростью, обеспечивающей его частичное восстановление в процессе электролиза. В случае необходимости на выходе 12 частично восстановленный католит подают на узел регенерации католита.

Пример 1. Разложение этилендиаминтетраацетата натрия (ЭДТА)

Исходный водный раствор состава 400 мг/л ЭДТА (1 ммоль/л), 300 г/л NaNO3, рН 10 пропускали через проточный электролизер, в котором анодная и катодная секции объемом по 80 см3 (2,5х4х8 см) заполнены УВМ марки ВИНН-250 весом 18 г каждая, со скоростью 1,5 л/ч. Режим электролиза: потенциал анода +1,3 В (НКЭ), сила тока 04 А.

Через катодную секцию электролизера пропускали раствор, содержащий 8 г/л Fе2(SO4)3 со скоростью 3 л/ч. Раствор соли железа регенерировали и возвращали в катодную область.

Концентрация ЭДТА на выходе электролизера составила <10 мг/л, что дает степень разложения ЭДТА не менее 97,5%. Производительность электролизера по разложению ЭДТА составила 0,18 ммоль/ч на 10 см3 объема анодной секции. Газовыделение на катоде отсутствовало.

Пример 2. Разложение цитрата натрия

Исходный водный раствор, имеющий состав: 500 мг/л цитрата натрия (2,6 ммоль/л), 100 г/л NaNO3, pH 8, пропускали через такой же электролизер, как в примере 1, со скоростью 1,5 л/ч. Режим электролиза: потенциал анода +1,3 В (НКЭ), сила тока 0,78 А.

Через катодную секцию электролизера пропускали раствор, содержащий 10 г/л Fе(NО3)3 со скоростью 3 л/ч. Раствор соли железа регенерировали и возвращали в катодную область.

Концентрация цитрата натрия на выходе электролизера составила <10 мг/л, что дает степень разложения лимонной кислоты не менее 98%. Производительность электролизера по разложению цитрата натрия составила 0,47 мМоль/ч на 10 см3 объема анодной секции. Газовыделение на катоде отсутствовало.

Пример 3. Разложение щавелевой кислоты

Исходный водный раствор, имеющий состав: 900 мг/л щавелевой кислоты (10 ммоль/л), 50 г/л NaNO3, pH 5, пропускали через такой же электролизер, как в примере 1, со скоростью 1,5 л/ч. Режим электролиза: потенциал анода +1,3 В (НКЭ), сила тока 2 А.

Через катодную секцию электролизера пропускали раствор, содержащий 8 г/л Fe2(SO4)3 со скоростью 3 л/ч. Раствор соли железа регенерировали и возвращали в катодную область.

Концентрация щавелевой кислоты на выходе электролизера составила <14 мг/л, что дает степень разложения щавелевой кислоты не менее 98,5%. Производительность электролизера по разложению щавелевой кислоты составила 1,8 ммоль/ч на 10 см3 объема анодной секции. Газовыделение на катоде отсутствовало.

Таким образом, приведенные примеры показывают, что использование предлагаемого способа позволяет при непрерывной организации процесса достигнуть высокой эффективности разложения органических комплексообразующих реагентов при ликвидации выделения водорода на катоде электролизера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД | 1996 |

|

RU2104960C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БРОМА ИЗ ПРИРОДНЫХ ВОД С ПОЛУЧЕНИЕМ БРОМИДОВ МЕТАЛЛОВ | 2008 |

|

RU2398734C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМИДОВ МЕТАЛЛОВ ЭЛЕКТРОЛИТИЧЕСКИМ МЕТОДОМ ИЗ ПОЛИКОМПОНЕНТНОГО ГИДРОМИНЕРАЛЬНОГО СЫРЬЯ | 2023 |

|

RU2814361C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ УТИЛИЗАЦИИ СТОЧНЫХ ВОД | 2022 |

|

RU2796509C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРА И ХЛОРСОДЕРЖАЩИХ ОКИСЛИТЕЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2315132C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ И УСТРОЙСТВО НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ОЧИСТКИ ВОДЫ | 2005 |

|

RU2305071C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТОВ АНОДНОГО ОКИСЛЕНИЯ РАСТВОРОВ ХЛОРИДОВ ЩЕЛОЧНЫХ ИЛИ ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2012 |

|

RU2516150C2 |

| СПОСОБ СНИЖЕНИЯ СОДЕРЖАНИЯ ХЛОРИДА В СИСТЕМЕ РЕГЕНЕРАЦИИ ХИМИЧЕСКИХ РЕАГЕНТОВ ДЛЯ ВАРКИ ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2095504C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕКИСИ ВОДОРОДА | 2010 |

|

RU2494960C2 |

| Способ подготовки катионообменныхэКСТРАгЕНТОВ K эКСТРАКции | 1975 |

|

SU801846A1 |

Изобретение относится к области обработки водных растворов путем электролиза с целью разрушения находящихся в них органических комплексообразующих реагентов. Электрохимическое окисление органических комплексообразующих реагентов ведут на проточном объемно-пористом аноде из углеродного волокнистого материала при контролируемом потенциале анода. Через проточный объемно-пористый катод из углеродного волокнистого материала, отделенный от анода ионообменной мембраной, пропускают водный раствор, содержащий соль трехвалентного железа. Технический результат - увеличение эффективности непрерывного процесса разложения при повышении безопасности способа за счет ликвидации выделения водорода. 4 з.п.ф-лы, 1 ил.

| US 5536389 А, 16.06.1996 | |||

| Способ электрохимической очистки сточных вод и устройство для его осуществления | 1988 |

|

SU1583362A1 |

| Способ электрохимической очистки сточных вод | 1975 |

|

SU669701A1 |

| DE 4007127 С1, 25.07.1991. | |||

Авторы

Даты

2003-03-27—Публикация

2001-11-16—Подача