Изобретение относится к получению гранулированных смесей на основе фрезерного торфа повышенной влажности в заводских условиях, используемых в качестве топлива, органических и органо-минеральных удобрений, мелиорантов, структурообразователей почвы и субстратов длительного действия, сырья для термической, химической и биотехнологической переработки, а также полуфабрикатов для производства активных углей и брикетирования.

Известен способ производства гранулированных торфяных смесей, при котором экскавируют торфяную массу из залежи, механически перерабатывают ее путем измельчения и обезвоживания, после чего гранулируют обезвоженную массу формованием, сушат гранулы на откосах и внутри складочных единиц, а затем отправляют потребителю. При этом при кислотности торфа-сырца менее 5 в торфяные смеси вводят известковые материалы, а в других вариантах формуют торфяную смесь вместе с минеральными удобрениями [1].

К недостаткам способа относятся трудности приготовления торфяных смесей в полевых условиях с заданными улучшенными свойствами из-за сложности отделения древесных включений, использования и дозирования различных торфов и компонентов, рациональной сушки и других технологических ограничений.

Известен заводской способ приготовления гранулированных торфяных смесей, включающий применение фрезерного торфа влажностью 45-60% и минеральных компонентов, доставку сырья на завод, бункерование, подготовку торфяных смесей, гранулирование, сушку гранул до оптимальной влажности 8-12%, упаковку и отправку комплексных гранулированных удобрений на основе торфа потребителю [2].

Недостатком способа является то, что недостаточно полно используются технологические возможности добычи сырья и получения гранул с заданными однородными потребительскими свойствами на технологических операциях сепарации, утилизации древесных отходов и тепла, контроля влажности приготовляемой смеси перед гранулированием и др., что снижает качество гранул и эффективность технологического процесса в целом.

Кроме того, при производстве гранулированных смесей не используется торф повышенной влажности 67-72%, что снижает технологические возможности добычи и более широкого использования торфяного сырья в других направлениях.

Цель изобретения - повышение эффективности процесса за счет расширения технологических возможностей получения гранул с заданными улучшенными потребительскими свойствами путем более равномерного распределения в гранулометрическом составе смеси частиц различной крупности, степени разложения и влажности.

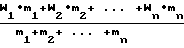

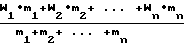

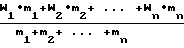

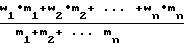

Цель достигается тем, что в способе производства гранулированных торфяных смесей, включающем добычу и подачу сырья повышенной влажности на завод, раздельное бункерование, подготовку торфяных смесей, гранулирование, сушку гранул до кондиционной влажности 10-18%, упаковку и отправку готовой продукции потребителю, сырье добывают влажностью 67-72% и 45-55% фрезерным способом с раздельной уборкой и складированием по двухпродуктовой технологической схеме, перед подготовкой торфяных смесей отделяют из фрезерного сырья посторонние включения, в том числе пеньки, путем пневмосепарации, причем торф дополнительно измельчают до крупности не более 5 мм, одновременно подогревая во взвешенном состоянии до 70-95оС паровоздушным потоком регенерацией тепла, затем подготавливают торфяную смесь с заданными потребительскими свойствами на основе различных торфов и добавок путем дозирования с помощью смесителя до однородной массы, которую затем высушивают до кондиционной влажности, после чего массу гранулируют экструзионным формованием при влажности, определяемой из соотношения:

45 ≅  ≅ Wмакс, где W1, W2,...,Wn - влажности различных торфов и добавок, поступающих в смеситель, % (Wмакс = W1);

≅ Wмакс, где W1, W2,...,Wn - влажности различных торфов и добавок, поступающих в смеситель, % (Wмакс = W1);

m1, m2, ...,mn - массы различных торфов и добавок, поступающих в смеситель, кг, при этом получаемые гранулы после сушки до кондиционной влажности и охлаждения продувкой воздухом до температуры, близкой к окружающей среде, перемещают в зону упаковки или длительного хранения.

В торфяную смесь смешением вводят минеральные удобрения либо известковые материалы, а гранулируют нагретую массу до размеров гранул в поперечнике 5-25 мм.

В смесь вводят перед смешиванием измельченные до крупности не более 5 мм древесные отходы производства в количестве не более 10% от сухой массы.

Используют теплоту парогазового потока после охлаждения гранул на нагрев исходного сырья.

Сушку гранул осуществляют путем использования низкопотенциального теплоносителя от постороннего источника.

На производственном участке с предварительным осушением полей в установленные сроки добывают и раздельно складируют два вида торфяного сырья по влажности с использованием известной технологии и существующих технических средств [3]. При этом на всей производственной площади в начале и конце полевого сезона добывают фрезерный торф повышенной кондиции по влажности 67-72% , а в середине сезона (с 5 июня по 12 августа) - торф пониженной кондиционной влажности 45-55%.

Торфа различной влажности и степени разложения, древесные отходы производства и минеральные добавки доставляют на завод, где осуществляют их раздельное складирование и бункерование, с возможностью механизированной подготовки, дозирования и осуществления гранулированных торфяных смесей с заданными регулируемыми потребительскими свойствами и составом компонентов либо торфобрикетов улучшенного качества.

Перечень технологических операций, осуществляющих предложенный способ, включает:

добычу фрезерного торфа повышенной влажности по двухпродуктовой технологической схеме и раздельное их складирование;

доставку торфа влажностью 67-72% и 45-55%, древесных отходов производства и минеральных удобрений, включая известковые материалы, на завод;

раздельное складирование и бункерование материалов, поставляемых на завод;

отделение из фрезерного сырья древесных и посторонних включений путем пневмосепарации парогазовым потоком;

дополнительное измельчение торфа в процессе пневмосепарации с помощью дробилки до крупности частиц не более 5 мм и нагревание их за счет конденсации вторичного пара до 70-95оС;

измельчение древесных отходов с полей добычи торфа и пеньков, выделенных из сырья пневмосепарацией, до крупности не более 5 мм;

подачу в смеситель непрерывного действия конструкции ВНИИТП заданного количества торфа различной влажности, измельченных древесных включений и минеральных добавок путем дозирования;

смешивание с помощью смесителя необходимых дозируемых компонентов до получения однородной по гранулометрическому составу и влажности массы;

контроль влажности подготовленной смеси перед гранулированием с помощью дистанционного влагомера или путем отбора проб и определения их влажности, например, термостатическим методом;

сравнение полученных результатов с расчетной (прогнозируемой) величиной средней влажности дозируемых компонентов, определяемой по формуле;

гранулирование подготовленной смеси влажностью не менее 45% экструзионным формованием с помощью, например, шнекового гранулятора [2, c. 65] или пресса типа СМ-727 (ТУ 22-5430-83);

сушку гранул размером в поперечнике 5-25 мм, например, на конвейерной сушилке от начальной влажности 45-72% до конечной влажности 10-18% при температуре не более 200оС путем продувки теплоносителем от постороннего источника;

сушку торфяной смеси (при использовании сушенки для брикетирования брикетов и полубрикетов) до конечной влажности 10-18%, например, в паровой трубчатой сушилке, применяемой в брикетном производстве [4], в мягком режиме при температуре не более 125оС с теплоносителем от постороннего источника;

охлаждение гранул до температуры, близкой к температуре окружающей среды, путем продувки их холодным воздухом;

использование паровоздушной смеси после охлаждения гранул и вторичного пара (пар, образующийся при выпаривании влаги из торфа) на нагрев исходного сырья до 70-95оС и в системе регенерации тепла у постороннего источника, что расширяет технологические возможности повышения эффективности производства гранулированных торфяных смесей в заводских условиях;

упаковку, при необходимости, охлажденных гранул с помощью оборудования ЭМТ-1 конструкции ВНИИТП в бумажные или полиэтиленовые мешки;

отправку продукции в зону складирования с последующей отправкой потребителю.

П р и м е р 1. До начала полевого сезона на производственном участке осуществляют разбивку на всей площади технологических площадок и размечают размещение на них штабелей для добычи двух кондиций по влажности одним и тем же оборудованием.

При устойчивом переходе среднесуточной температуры наружного воздуха через +5оС (для т/пр. "Пельгорское", Ленинградской обл. - 22 апреля) и суточной эффективной испаряемости не менее 1 кг/м2 в сутки начинают полевой сезон добычи фрезерного торфа повышенной кондиции по влажности, преимущественно 67-72% по известной технологии с помощью существующего оборудования, например, для раздельной уборки.

При улучшении в середине сезона условий сушки (для Ленинградской обл. сроки перехода 5 июня. В этот второй период сушки эффективная испаряемость не менее 4,2 кг/м2) на той же производственной площади осуществляют добычу фрезерного торфа с пониженной кондицией по влажности, преимущественно 45-55% по той же технологической схеме, но с раздельным складированием сырья в укороченные штабеля длиной до 45 м.

По ухудшении в конце сезона условий сушки (для Ленинградской обл. сроки перехода 12 августа. В этот период сушки - третий - эффективная испаряемость менее 4,2 кг/м2) вновь переходят на добычу фрезерного сырья повышенной влажности, преимущественно 67-72% и складируют в соответствующие штабеля.

Заканчивают полевой сезон производства торфяного сырья влажностью 67-72% при устойчивом переходе температуры наружного воздуха через граничное значение +5оС (для т/пр. "Пельгорское" - 10 октября).

Осуществляют доставку на завод, по мере необходимости, торфяное сырье двух кондиций по влажности, низкой, средней и высокой степеней разложения, отходы полей добычи в виде пней и необходимые для приготовления гранулированных смесей минеральные добавки и материалы, которые раздельно складируют с возможностью механизированного перемещения их в зону дозирования.

Подают с помощью транспортеров торфяное сырье на пневмосепарационную установку для выделения из потока крупных древесных и посторонних включений, дополнительного измельчения торфа до крупности частиц не более 5 мм, нагревания материала вторичным теплоносителем до 70оС (в зимний период) и отделения парогазового теплоносителя от нагретого торфа с помощью, например, циклона.

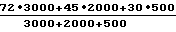

Далее заданное количество торфа различной степени разложения и влажности, например, 2000 кг/ч верхового торфа влажностью 45%, зольностью не более 1,5% и степенью разложения 20%, 3000 кг/ч верхового торфа влажностью 72% , степенью разложения 35% и зольностью не более 2%, а также 500 кг/ч измельченных древесных включений влажностью 30%, подают через дозирующее или весовое устройство в смеситель непрерывного действия конструкции ВНИИТП для получения однородной по гранулометрическому составу и влажности массы, которую затем направляют на гранулятор, например, формовочный пресс типа СМ-727, и гранулируют экструзионным способом путем продавливания торфяной массы через имеющуюся решетку с отверстиями с возможностью получения гранул диаметром 25 мм.

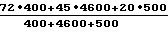

Среднюю влажность торфяной массы и возможность эффективного гранулирования определяют из соотношения:

45 ≅  ≅ Wмакс Подставляя имеющиеся данные, получают

≅ Wмакс Подставляя имеющиеся данные, получают

45 <  = 58,4 < 72,, что не противоречит технологическим возможностям процесса гранулирования экструзионным формованием.

= 58,4 < 72,, что не противоречит технологическим возможностям процесса гранулирования экструзионным формованием.

Полученные гранулы с поперечником 25 мм и длиной (2-4)˙d обезвоживают до конечной влажности 18% путем искусственной сушки с использованием, например, известной конвейерной сушилки при температуре не более 200оС путем продувки теплоносителем (от постороннего источника) через сетку и гранулы.

Высушенные гранулы охлаждают в каскадном охладителе конструкции ВНИИТП до 25оС путем продувки холодным воздухом, а выделенную теплоту используют на нагрев исходного сырья. Затем охлажденные гранулы подают в зону упаковки либо складирования с возможностью механизированной погрузки и отправки потребителю для использования гранул в качестве, например, топлива либо полуфабриката, либо сырья для более глубокой переработки и использования органического вещества торфа.

П р и м е р 2. Добывают торф повышенной влажности по технологической схеме, рассмотренной в примере 1.

Аналогично подготавливают торфяную смесь и направляют через дозирующее устройство в смеситель в следующем количестве:

4600 кг/ч верхового торфа влажностью 45%, степенью разложения 20% и зольностью более 1,5%;

400 кг/ч верхового торфа влажностью 72%, степенью разложения 35% зольностью более 2%;

500 кг/ч измельченных древесных включений влажностью 20%.

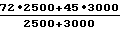

Определяют влажность торфяной смеси на выходе из смесителя по приведенной формуле:

45 ≅  ≅ Wмакс

≅ Wмакс

Подставляя принятые значения, получают

45 <  = 44,7 < 72.

= 44,7 < 72.

Полученная средняя влажность торфяной смеси, равная 44,7%, ниже граничного значения влажности, равной 45%, ниже которой процесс гранулирования экструзионным формованием не эффективен из-за недостаточной пластичности торфяной массы, приводит к ухудшению качества гранул из-за повышенной крошимости при одинаковых технологических условиях, что недопустимо.

Поэтому торфяную смесь влажностью 44,7% вначале высушивают до влажности 18% с использованием, например, паровой трубчатой сушилки при температуре не более 125оС теплоносителем от постороннего источника, а затем формуют путем прессования с помощью известных в брикетном производстве прессов [4].

Полученные брикеты и полубрикеты отправляют потребителю для использования их в качестве, например, бытового и коммунального топлива.

П р и м е р 3. Добывают на производственной площади фрезерный торф двух кондиций по влажности по технологической схеме, рассмотренной в примере 1.

Аналогично подготавливают в заводских условиях торфяную смесь и направляют через дозирующее устройство в смеситель в следующем количестве:

2500 кг/ч верхового торфа влажностью 72%, степенью разложения 20% и зольностью не более 2,0%;

3000 кг/ч верхового торфа влажностью 45%, степенью разложения 35% и зольностью не более 2,0%.

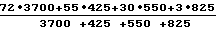

Определяют влажность торфяной смеси на выходе из смесителя по имеющейся формуле путем подстановки конкретных принятых значений:

45 <  = 57,3 < 72.

= 57,3 < 72.

Полученная средняя влажность торфяной смеси, равная 57,3%, выше минимальной влажности, равной 45%, и ниже максимальной влажности, соответствующей для данного способа 72%, что обеспечивает возможность эффективного гранулирования массы экструзионным формованием с помощью известного оборудования.

Полученные гранулы с поперечником 5 мм и длиной (2-4)˙d обезвоживают до конечной влажности 12%, охлаждают до 25оС и при необходимости и упаковывают аналогично примеру 1.

При необходимости гранулированную торфяную смесь отправляют потребителю для использования в качестве полуфабриката при производстве активных углей или сырья для более глубокой переработки и использования органического вещества торфа.

П р и м е р 4. Добывают фрезерный торф двух кондиций по влажности по технологической схеме, рассмотренной в примере 1.

Аналогично подготавливают в заводских условиях торфяную композицию путем дозирования в смеситель, например, следующих компонентов:

3700 кг/ч переходного торфа влажностью 72%, степенью разложения 20% и зольностью до 5%;

425 кг/ч низинного торфа влажностью 55%, степенью разложения 35% и зольностью до 10%;

550 кг/ч измельченных древесных включений влажностью 30%;

825 кг/ч минеральных удобрений азотных, фосфорных и калийных (NPK) в соотношении 1:1:1 средней влажностью 3%.

Определяют среднюю влажность торфяной смеси с удобрениями (торфа 75%, удобрений 15%) на выходе из смесителя по приведенной в примере 1 формуле с учетом влажности и массы конкретных компонентов:

45 <  = 56,1% < 72.

= 56,1% < 72.

Полученная средняя влажность композиции, равная 56,1%, соответствует граничным значениям по влажности, что обеспечивает возможность эффективного гранулирования массы экструзионным формованием с помощью известного оборудования.

Полученные гранулы с поперечником до 7 мм и длиной (2-4)˙d обезвоживают до конечной влажности 12% путем искусственной сушки теплоносителем от постороннего источника, охлаждают до 25оС продувкой воздухом, а затем отправляют в зону упаковки или складирования.

Гранулированные торфяные удобрения используют в сельском хозяйстве в качестве одного из основных источников длительного обогащения почв гумусом.

Гранулированные торфяные удобрения длительного действия с заданным составом компонентов хорошо высеваются известными туковысевающими аппаратами, более устойчивы по сравнению с торфяными удобрениями и компостами к выщелачиванию минеральных питательных веществ осадками, способствуют повышению в 1,5-2 раза полноты использования вносимых удобрений непосредственно сельскохозяйственными культурами, что улучшает экологическую обстановку и повышает эффективность получения и использования гранул в целом.

Технико-экономические преимущества предложенного изобретения заключается в том, что способ:

позволяет добывать и использовать торф повышенной влажности до 72% в неустойчивый период сушки на одних и тех же производственных площадях с помощью соответствующего технологического оборудования, что расширяет технологические возможности добычи торфа;

позволяет использовать отходы производства в виде древесных включений в качестве одного из компонентов гранулированных торфяных смесей, что повышает эффективность использования органического вещества торфа с единицы производственной площади;

улучшает качество гранулированных торфяных смесей за счет возможности дозирования и контроля заданных компонентов с регулируемыми потребительскими свойствами смеси в зависимости от целей и назначения использования готовой продукции у потребителя;

обеспечивает возможность использования низкопотенциального теплоносителя от постороннего источника, систем регенерации тепла и сепарации посторонних включений в заводских условиях, что снижает удельный расход энергии и трудозатрат при производстве гранул, улучшает качество приготовляемых композиций, что расширяет технологические возможности производства готовой продукции с заданными регулируемыми свойствами, необходимыми для потребителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ ДОБАВОК ИЗ ТОРФА | 1991 |

|

RU2018513C1 |

| Способ производства топливных гранул из мороженного торфа | 2019 |

|

RU2721560C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ КОМБИКОРМОВ НА ОСНОВЕ ТОРФА | 2015 |

|

RU2606082C1 |

| СПОСОБ ПО ПРОИЗВОДСТВУ ПРОДУКЦИИ, ТЕПЛА И ЭЛЕКТРОЭНЕРГИИ ИЗ ТОРФА | 2012 |

|

RU2512210C2 |

| Способ производства гранулированного торфа | 1990 |

|

SU1745947A1 |

| Способ производства гранулированного торфа | 1989 |

|

SU1709104A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТОРФА ДЛЯ КОММУНАЛЬНО-БЫТОВЫХ НУЖД | 1996 |

|

RU2103511C1 |

| Способ производства гранулированного торфа | 1988 |

|

SU1544979A1 |

| СПОСОБ ДОБЫЧИ И ПОЛУЧЕНИЯ САПРОПЕЛЕВОГО УДОБРЕНИЯ | 1994 |

|

RU2041866C1 |

| СПОСОБ ПОВЫШЕНИЯ ПЛОДОРОДИЯ ПОЧВЫ ПРИ ВОЗДЕЛЫВАНИИ СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР | 2021 |

|

RU2771225C1 |

Изобретение относится к способам производства гранулированных смесей в заводских условиях. Способ включает добычу и подачу сырья повышенной влажности на завод, раздельное бункерование по влажности, подготовку торфяных смесей, гранулирование, сушку до кондиционной влажности 10 - 18%. При этом добывают сырье влажностью 45 - 55% и 67 - 72% по двухпродуктовой технологической схеме и раздельно складируют, а перед подготовкой торфяных смесей отделяют посторонние включения путем пневмосепарации, одновременно нагревая смесь до 70 - 95°С и измельчая до крупности не более 5 мм. Подготавливают торфяную смесь путем дозирования различных торфов и добавок с последующим перемешиванием с помощью смесителя до однородной массы, которую высушивают до кондиционной влажности, а затем формуют путем прессования с получением брикетов или полубрикетов либо гранулируют массу экструзионным формованием при влажности, определяемой из соотношения, приведенного в тексте описания. Полученные гранулы после сушки до кондиционной влажности и охлаждения продувкой воздухом до температуры, близкой к окружающей среде, перемещают в зону упаковки либо длительного хранения. Кроме того, в торфяную смесь перед смешением вводят, при необходимости, минеральные удобрения либо известковые материалы, а гранулируют нагретую массу до размеров гранул в поперечнике 5 - 25 мм. При этом в смесь вводят древесные отходы производства, измельченные до крупности не более 5 мм в количестве не более 10% от сухой массы, а сушку гранул осуществляют низкопотенциальным теплоносителем от постороннего источника. 4 з.п. ф-лы.

45°≅  ≅ wmax ,

≅ wmax ,

где w1, w2, ..., wn - влажность различных торфов и добавок, поступающих в смеситель, % (Wmax = w1);

m1, m2, . . . , mn - масса различных торфов и добавок, поступающих в смеситель, кг,

при этом получаемые гранулы после сушки до кондиционной влажности и охлаждения продувкой воздухом до температуры, близкой к температуре окружающей среды, перемещают в зону упаковки или длительного хранения.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Булынко М.Г | |||

| Технология торфяного производства | |||

| М.: Недра, 1968, с.85-93. | |||

Авторы

Даты

1994-08-30—Публикация

1991-01-14—Подача