Изобретение относится к пленочным резистивным нагревателям, в частности, к способам их изготовления. Известен способ изготовления полимерных пленочных резистивных нагревателей, при котором на изоляционную подложку Наносят токопроводящий слой на основе связующего (синтетической смолы) и дисперсного электропроводящего наполнителя. Подложку пропитывают электропроводящим слоем, затем на него наносят изоляционное .покрытие и прессуют все слои при тем пературно-временных режимах и давлении, соответствующих виду синтетичес кой смолы. При этом перед нанесением изоляционного пок1хлтия резистивный эЛтемент дополнительно уплотняют по определенному режиму. Дополнительное уплотнение резистивного элемента необходимо для стабилизации его элек трических характеристик, которая не достигается на первой стадии изготйв леник - пропитке и уплотнении подложки токопроводящим слоем Г11. Недостатком этого способа является многооперационность, трудоемкость и в связи с этим низкая производительность . Известен также способ изготовления полимерных пленочных резистивных нагревателей, при котором изоляционную подложку с одной стороны покрывают слоем высоковязкой электропроводящей композиции, представляющей собой наполненный электропроводящим дисперсным наполнителем полиуретановый форполимер, укладывают токопроводящие шины, электроизолируют со стороны электропроводящего слоя второй подложкой и затем опрессовывают все слои. Прессование проводят при 130°С под давлением до 1 кгс/см в течение 8-16 ч. При этом получают нагреватели, в которых резистивный элемент в виде полимерной пленки заключен между двумя изоляционными подложками. Для стабилизации электрических и механических свойств нагреватель дополнительно тО1жюобрабатывают в течение 8-10 ч при 2. Недостатком этого способа является большая продолжительность, обусловленная медленным протеканием процессов, связанных с фиксацией цепочек проводимости, т.е. стабилизацией электрических характеристик, Цель изобретения - достижение высокой производительности, стабильности электрических и механических , свойств нагревателя, воэможноети кон троля продолжительности процесса прессования.

Для достижения указанной цели нагреватель изготавливают путем нанесения высоковязкой электропроводящей композиции на основе связующего полимера, растворителя и дисперсного наполнителя на одну из сторон изоляционной подложки, укладывают токоподводя1ф1е шинь1, покрывают сверху изоЛ)ционной подложкой, прессуют все слои при температуре, достаточной для отверждения полимера 100-130 С при одновременном вакуумировании прессуемого изделия. Процесс прессования осуществляется только до стабилизации значений электросопротивлений прессуемого нагревателя, которые контролируются по прибору измерения сопротивлений.Продолжительность прессования при зтом составля.ет 0,75-1,5 ч, в зависимости от состава композиции. Получаемый такимобразом нагреватель характеризуется стабильностью электрических параметров при хранении и термообработке. Для достижения необходимой механической прочности нагреватель термогобрабатывают без давления при той же температуре в течение 7-8 ч.

Пример. В реакторе готовят композицию вязкостью 170 с по ВЗ-1 состава, вес. :

Плиэфир 24 к10Q

2 ,4-Толуилендиизоцианат- 100

Этилацетат 100

Салицилальимин меди 0,09 Графитизированный каолин 150 Полученную композицию наносят слем толщиной 0,4 мм на полотно стеклоткани, укладывают токоведущие шины, накрывают вторым полотном стеклоткани и подвергают горячему прессованию в вакуумной установке при . В процессе прессования регистрируют изменения электросопротилений во времени. Процесс прессования прекращают, если в течение 0,5 изменений сопротивлений не наблюдалось. Полученный таким образом материгш подвергают термообработке без давления при 100°С. Контроль качества полученного материала осуществляют, определяя: стабильность электрических характеристик, как относительное изменения электросопротивлений, при термообработке при 120®С в течение 10 ч, равномерность свойств путем разрезки электропроводящего материала на полосы равных размеров и средне-арифметической величины отклонений сопротивлений полос от номинального значения; величину удельного электросопротивления по ГОСТ 6433.1-4-71, прочность на расслоение.

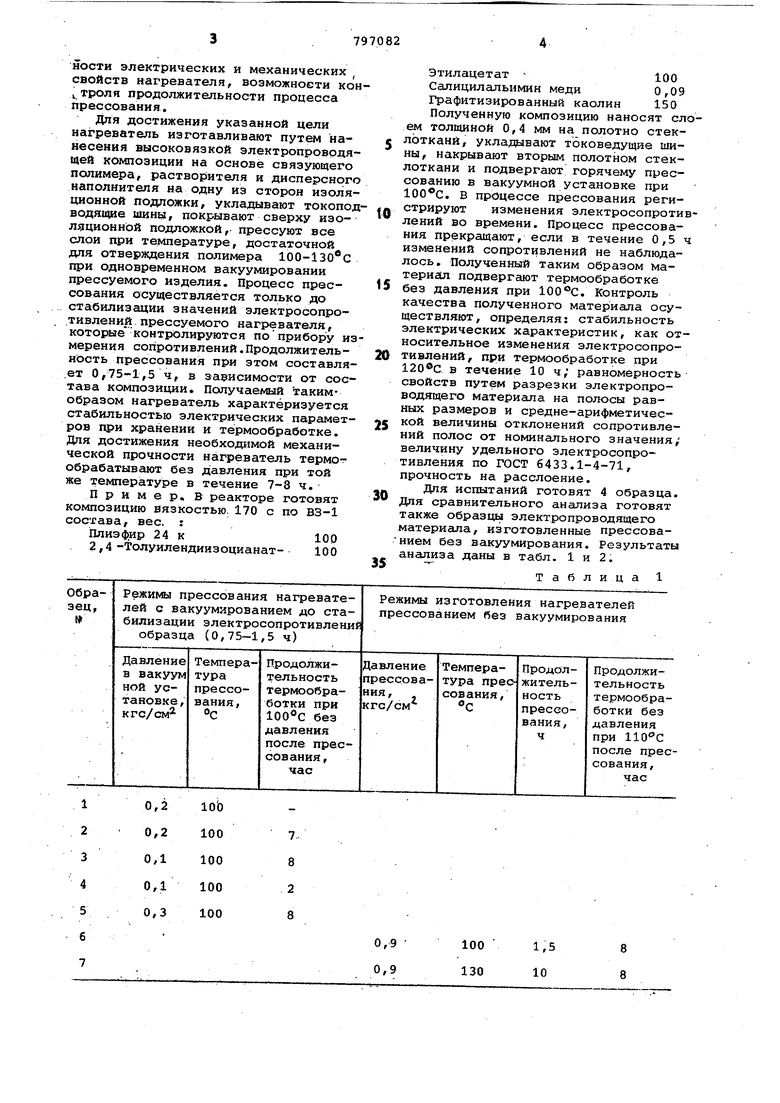

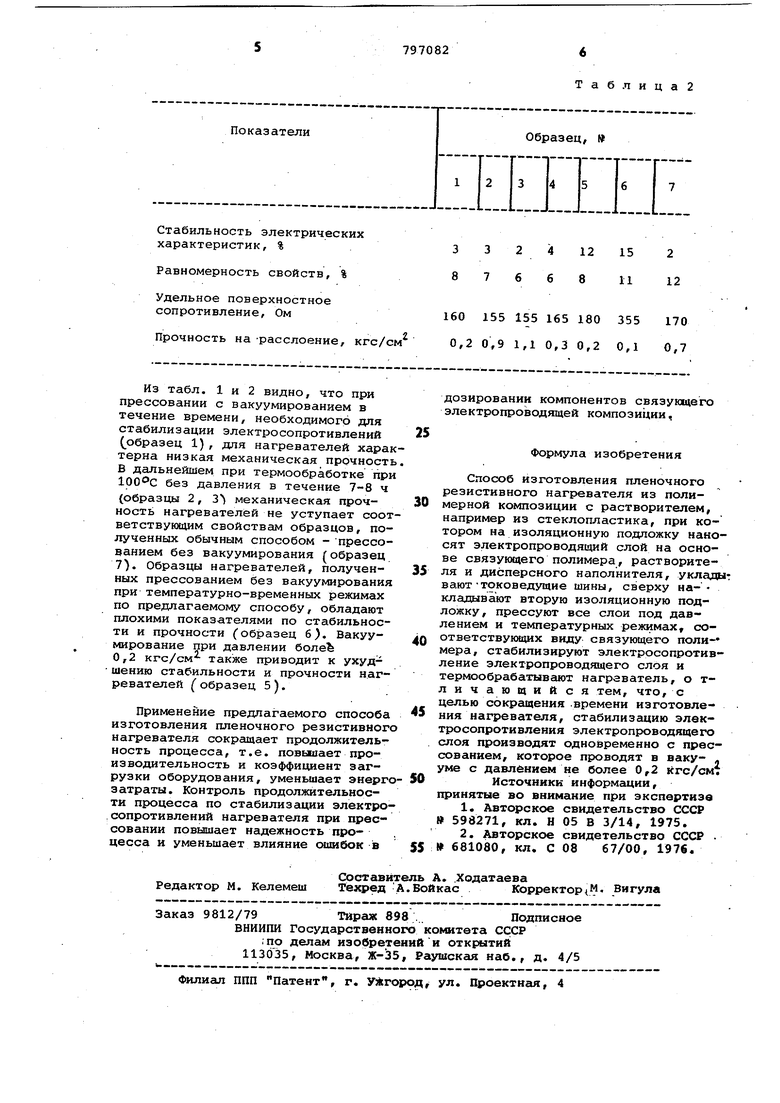

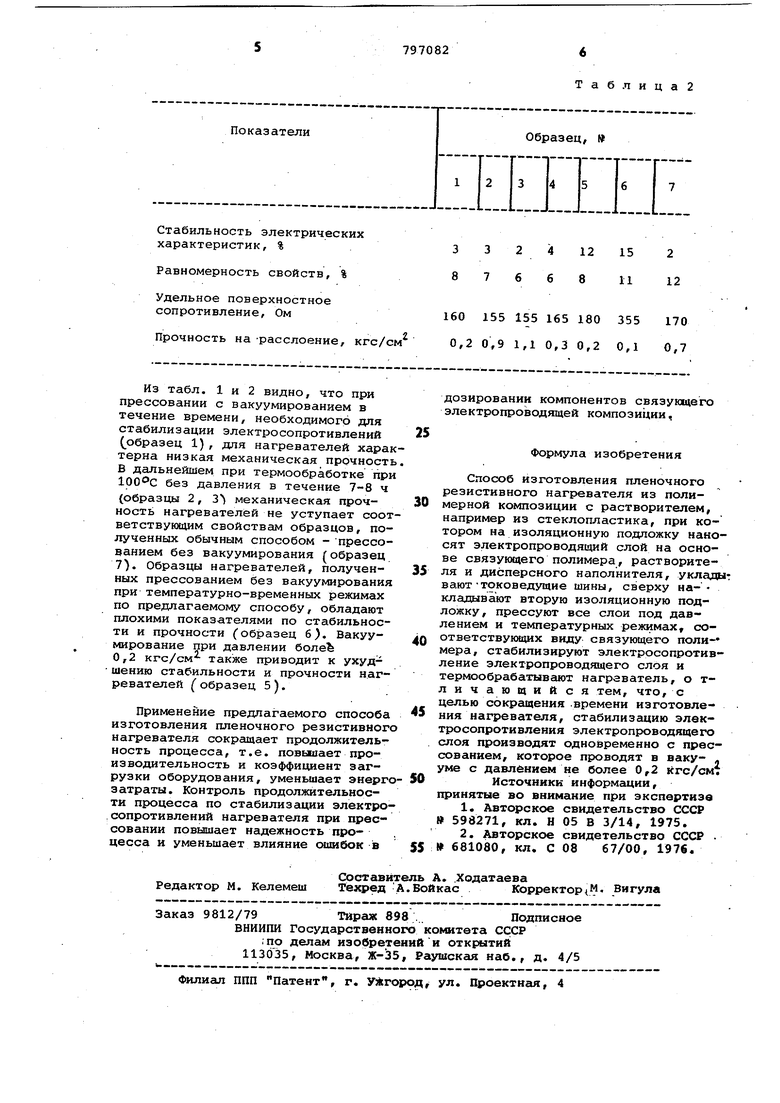

Для испытаний готовят 4 образца. Для сравнительного анализа готовят также образцы электропроводящего материала, изготовленные прессова нием без вакуумирования. Результаты анализа даны в табл. 1 и 2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО НАГРЕВАТЕЛЯ | 1991 |

|

RU2009621C1 |

| Способ изготовления полимерного электронагревателя | 1978 |

|

SU782187A2 |

| Состав для резистивного пленочного нагревателя | 1984 |

|

SU1302442A1 |

| СОСТАВ ДЛЯ ЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДЫХ ЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ | 2011 |

|

RU2460750C1 |

| Токопроводящая композиция | 1982 |

|

SU1019498A1 |

| ГИБКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2002 |

|

RU2234822C2 |

| Способ изготовления электронагревательной панели | 2016 |

|

RU2641640C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОНАГРЕВАТЕЛЯ | 1991 |

|

RU2011317C1 |

| ГИБКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 1992 |

|

RU2006187C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ | 1994 |

|

RU2074519C1 |

1 2 3

7 8 2 8

4 5 6 7

100

1,5

8 8 10 130

Таблица2

Авторы

Даты

1981-01-15—Публикация

1978-07-21—Подача