Изобретение относится к циклическим соединениям, в частности к процессу регенерации катализатора дегидратации метилфенилкарбинола (МФК) при совместном получении окиси пропилена и стирола.

Известны многочисленные способы регенерации катализатора путем выжига отложившегося за цикл контактирования кокса кислородом воздуха в токе водяного пара (1-5).

Наиболее близким по своей технической сущности к процессу регенерации катализатора дегидратации МФК является принятый в проекте отечественного производства окиси пропилена и стирола на ПО "Нижнекамскнефтехим".

Процесс дегидратации по данному способу проводится в двухступенчатых адиабатических реакторах с промежуточным подогревом контактного газа на катализаторе - активная окись алюминия. При этом могут быть использованы и другие катализаторы дегидратации.

В процессе контактирования катализатор закоксовывается и через 200-400 ч его работы требуется регенерация, заключающаяся в подаче паровоздушной смеси в первый по ходу реактор.

Специфика данного процесса заключается в том, что наряду с высокой закоксованностью катализатора (до 150 кг/т катализатора) происходит забивка поверхности перегревателя шихты полиобразующими продуктами, образующимися из сырья, подаваемого на контактирование. Поэтому при регенерации катализатора требуется не только выжиг кокса с его поверхности, но и отключение из схемы, пропарка и чистка перегревателя шихты.

В промышленных условиях операция по отключению и чистке перегревателя и выжига кокса продолжается 7-8 сут, что безусловно снижает коэффициент использования реакторов и приводит к повышенному расходу водяного пара. Кроме того, вследствие подачи воздуха на регенерацию только на I ступень, и в связи с ограничением температуры в слое катализатора, на выходе газов регенерации из II ступени отмечается значительное количество продуктов неполного сгорания, в т.ч. кислородсодержащих, что безусловно ухудшает экологию.

Целью изобретения является сокращение времени регенерации, снижение энергозатрат и улучшение экологической обстановки на производстве.

Поставленная цель достигается описываемым способом регенерации катализатора дегидратации метилфенилкарбинола, согласно которому выжиг углеводородсодержащих соединений и кокса осуществляют при 380-425оС сначала при подаче пара и воздуха в массовом соотношении 10 : (1-2) в перегреватель шихты и во вторую ступень реактора при их соотношении 10 : (1-4), причем температура газов регенерации перед II ступенью должна находиться в пределах 380-400оС, а затем по мере выжига углеродсодержащих соединений в перегревателе подачей воздуха в I ступень реактора.

Для исключения случаев завышения температуры в катализаторе свыше допустимой, а это возможно из-за неравномерности газовых потоков в промышленном реакторе, и согласно прототипа сопровождается временным снятием подачи воздуха, в предлагаемом способе предусматривается подача низкотемпературного пара (157оС) в перегреватель шихты, на I и II ступень реактора. Это также приводит к сокращению времени регенерации и экономии энергоресурсов.

На чертеже дана технологическая схема процесса по предлагаемому способу регенерации катализатора дегидратации МФК.

По данному способу после цикла контактирования снимается подача сырья, понижается температура перегретого пара до 380-400оС, после чего начинается подача воздуха.

Водяной пар 1 поступает на пароперегревательную печь 2 и проходит межступенчатый перегреватель 4, входит сначала по линии 6 в межтрубное пространство перегревателя 5, а затем по линии 9 в трубное пространство перегревателя.

В отличие от прототипа, согласно которому воздух подается в I ступень реактора, а перегреватель шихты отключается, в предлагаемом способе воздух подается в перегреватель шихты, на I и II ступень реактора по линиям соответственно 11, 12, 19.

Для эффективного выжига полимерных отложений с поверхности перегревателя 5 в предлагаемом способе выдерживается оптимальная продолжительность цикла контактирования, не допускающая образования большого количества полимерных отложений в межтрубном пространстве. По опыту действующего производства эта продолжительность цикла контактирования находится в пределах 300-400 ч и в отдельных случаях достигает 600 ч. Вместе с тем в реальных промышленных условиях в связи с трудностью и большой длительностью операции подготовки системы и регенерации, цикл контактирования удлиняется до 800-1200 ч. При этом почти полностью блокируется поверхность теплообмена в ап. 5, в результате чего снижаются нагрузки по сырью и понижается конверсия МФК.

Одновременно с подачей в перегреватель 5 воздух по предлагаемому способу подается во второй по ходу реактор, что обеспечивает выжиг кокса с верхнего слоя катализатора и что особенно важно с точки зрения экологии, дожиг продуктов неполного сгорания, чему способствует избыток кислорода в газах регенерации в реакторе 14. Температура на входе в этот реактор выдерживается в пределах 380-400оС за счет понижения температуры пара в печи 2. По мере выжига полимерных отложений в перегревателе 5 включается подача воздуха в реактор 13.

Выжиг кокса с катализатора осуществляется до содержания СО2 в газах регенерации на выходе из реактора 14 в пределах 0,2-0,4 об.%. Максимальная температура в реакторе при регенерации допустима не выше 525оС, что обеспечивается перепуском низкотемпературного пара в перегреватель шихты, на I и II ступени реактора по линиям 16, 17 и 18.

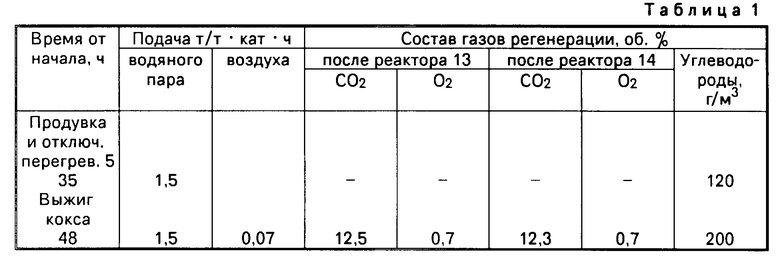

П р и м е р 1 (по прототипу). В двухступенчатый реактор с промежуточным нагревом контактного газа, загруженный катализатором - активная окись алюминия, после завершения цикла контактирования подается водяной пар в количестве 1,5 т/т ч для пропарки системы, после чего теплообменник отключается для чистки, а в 1 по ходу реактор подается паровоздушная смесь и проводится выжиг коксообразующих продуктов при соотношении пар : воздух 10 : 1 : 2. Температура газов регенерации в реакторах выдерживается подачей воздуха не выше 525оС.

Технологический режим и состав газов регенерации приводится в табл. 1.

П р и м е р 2. В двухступенчатый реактор с промежуточным перегревом контактного газа, загруженный катализатором - активная окись алюминия, после завершения цикла контактирования подается только водяной пар в количестве 1,5 т/т катализатора в течение 2 ч. После этого начинается подача воздуха в перегреватель шихты 5, при среднем соотношении пар : воздух 10 : (1-2) и во вторую ступень при их соотношении 10 : (1-4). Температура газов регенерации перед II ступенью выдерживается в пределах 380-400оС за счет снижения температуры пара из печи. По мере выжига полимерных отложений в теплообменнике 5 начинается подача воздуха в I ступень.

Температура газов регенерации выдерживается не выше 525оС. Для исключения случаев локальных завышений предельной температуры в теплообменник 5, на I и II ступень реактора предусмотрена подача низкотемпературного пара взамен перегретого.

Технологический режим и состав газов регенерации приводится в табл. 2.

П р и м е р 3. В реактор подается пар и воздух в последовательности и соотношениях, описанных в примере 2, с той разницей, что в первые часы выжига кокса количество пара увеличивается, а к концу цикла соответственно снижается.

Технологический режим и состав газов регенерации приводится в табл. 3.

Дифференцированная во времени подача водяного пара на регенерацию уменьшает ее продолжительность еще на 4 ч.

Таким образом, внедрение данного изобретения позволяет:

сократить время подготовки и регенерации катализатора почти в 2 раза. При работе 3-4 систем на дегидратации это означает непрерывный процесс, без горячих простоев систем, что дает возможность повысить выработку стирола;

снизить расход водяного пара примерно на 0,48 кг/т;

снизить расход этилбензола на 20 кг/т, пропилена на 5 кг/т;

весь цикл контактирования вести на предельных нагрузках и конверсиях;

сократить количество выбросов в атмосферу, что улучшит экологию на производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА ДЕГИДРАТАЦИИ МЕТИЛФЕНИЛКАРБИНОЛА | 1999 |

|

RU2160633C1 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА ДЕГИДРАТАЦИИ МЕТИЛФЕНИЛКАРБИНОЛА | 1999 |

|

RU2161532C1 |

| СПОСОБ РЕГЕНЕРАЦИИ АЛЮМООКСИДНОГО КАТАЛИЗАТОРА ДЕГИДРАТАЦИИ МЕТИЛФЕНИЛКАРБИНОЛА | 2005 |

|

RU2285559C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1995 |

|

RU2106334C1 |

| Способ получения стирола | 2019 |

|

RU2721773C1 |

| Способ активации катализатора на основе гамма-оксида алюминия для получения стирола | 2021 |

|

RU2760678C1 |

| СПОСОБ РЕГЕНЕРАЦИИ УГЛЕВОДОРОДНОГО РАСТВОРИТЕЛЯ ИЗ ВОЗВРАТНОГО РАСТВОРИТЕЛЯ В ПРОИЗВОДСТВЕ СИНТЕТИЧЕСКОГО КАУЧУКА | 1991 |

|

RU2039756C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ НЕСКОНДЕНСИРОВАННЫХ ГАЗОВ ПРОИЗВОДСТВА СТИРОЛА | 1991 |

|

RU2024472C1 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ 4,4-ДИМЕТИЛ-1,3-ДИОКСАНА | 2002 |

|

RU2235592C1 |

| Способ переработки остатка после дегидратации метилфенилкарбинола в стирол | 1989 |

|

SU1740363A1 |

Сущность изобретения: продукт - катализатор - оксид алюминия - регенерируют подачей воздуха сначала на перегреватель шихты и на 2 ступень контактирования, а затем по мере выжига полимерных отложений на 1 ступень реактора, причем завышение температуры в перегревателе и реакторе ограничивается подачей на эти позиции низкотемпературного пара. Процесс ведут без отключения и чистки перегревателя шихты, работают с высоким соотношением воздух: пар, в том числе с высокой концентрацией кислорода во второй ступени реактора. Характеристика: сокращается продолжительность регенерации и расход энергоресурсов, снижаются потери углеводородов и обеспечивается дожиг продуктов неполного сгорания в газах регенерации, выбрасываемых в атмосферу. 1 з.п. ф-лы, 1 ил.

| Основные положения для разработки технологической части технико - экономического обоснования технического перевооружения с наращиванием мощности завода стирола с окисью пропилена ПО "Нижнекамск-нефтехим", 1988. |

Авторы

Даты

1994-09-15—Публикация

1991-11-25—Подача