Изобретение относится к нефтехимической и химической промышленности и предназначено для получения стирола парофазной дегидратацией метилфенилкарбинола.

Известен способ дегидратации метилфенилкарбинола в паровой фазе при температуре 270-350°С в присутствии окисного катализатора дегидратации, с введением в зону реакции от 0,1 до 4 молей пара на 1 моль сырья дегидратации [US 3658928, опубл. 25.04.1972].

Известен способ получения стирола путем каталитической парофазной дегидратации метилфенилкарбинола в присутствии водяного пара с последующим выделением целевого продукта известным путем, отличающийся тем, что с целью повышения чистоты продукта, процесс осуществляют, при весовом соотношении метилфенилкарбинола к водяному пару от 1:0,5 до 1:10 [SU 389069, опубл. 05.07.1973].

Известен способ получения стирола каталитической дегидратацией метилфенилкарбинола на катализаторе, содержащем оксид алюминия. Для процесса используют фракцию метилфенилкарбинола, содержащую тяжелые продукты с температурой кипения 150-400°С в количестве 0,5-30 мас.%, в которую добавляют водяной пар и нагревают до температуры реакции в одном потоке перед подачей в каталитическую зону [RU 2121472, опубл. 23.01.1997].

Наиболее близким по своей технической сути является способ получения стирола дегидратацией метилфенилкарбинола в двухступенчатом раеакторе на катализаторе - окись алюминия - в присутствии водяного пара с подогревом потока, выходящего из первой ступени, путем непрямого контакта с перегретым водяным паром. На дегидратацию подают фракцию метилфенилкарбинола в жидком виде, предварительно перегретую в конвекционной части перегревательной печи до 180-190°С и смешивают перед входом в слой катализатора первой ступени реактора с водяным паром, при этом массовое соотношение пар: метилфенилкарбинол = (1,0-1,2):1 соответственно. Процесс ведут до степени конверсии метилфенилкарбинола 96% [RU 2106334, опубл. 10.03.1998].

К недостаткам вышеуказанных способов относится отложение кокса на поверхности катализатора в процессе дегидратации метилфенилкарбинола, что приводит к снижению межрегенерационного срока службы.

С целью увеличения межрегенерационного срока службы катализатора предложен способ получения стирола путем парофазной дегидратации метилфенилкарбинолсодержащего сырья при повышенной температуре на катализаторе, содержащем окись алюминия в присутствии водяного пара при массовом соотношении пар: метилфенилкарбинол равном (1,0-1,2):1 соответственно, причем дегидратацию в течение первых 50 часов проводят при величине разбавления пар: метилфенилкарбинол на 20-30% превышающей среднецикловую величину разбавления, после снижения конверсии метилфенилкарбинола менее 98% при величине разбавления пар: метилфенилкарбинол на 12-15% ниже среднецикловой величины разбавления.

Дегидратацию метилфенилкарбинолсодержащего сырья (МФК) в течение первых 50 часов осуществляют при массовом соотношении пар: МФК равном (1,2-1,56):1 соответственно, после снижения конверсии МФК менее 98% при массовом соотношении пар: МФК равном (0,85-1,056):1 соответственно.

В качестве метилфенилкарбинолсодержащего сырья можно использовать, например, фракцию метилфенилкарбинола совместного производства оксида пропилена и стирола, а также любую другую фракцию, содержащую МФК.

В качестве катализатора процесса дегидратации МФК используют активный оксид алюминия.

Процесс дегидратации может происходить в двухступенчатом адиабатическом реакторе с промежуточным подогревом контактного газа. На входе обеих ступеней контактирования может обеспечиваться равенство температур.

Метилфенилкарбинолсодержащее сырье перед подачей в реактор испаряют и нагревают до температуры 280°С в токе перегретого до температуры 550°С водяного пара.

Температура процесса дегидратации 260-300°С.

Промышленная применимость предлагаемого способа подтверждена экспериментально. Эксперименты проводились следующим образом.

Пример 1 (для сравнения)

Дегидратацию фракции МФК проводят на пилотной установке. В качестве сырья используется фракция МФК состава, мас.%: МФК 78,64, ацетофенон 14,30, спирты 3,03, стирол 0,06, тяжелые продукты 2,48, неидентифицированные продукты 1,49.

Исходное сырье предварительно испаряют и нагревают до температуры 280°С в токе перегретого до температуры 550°С водяного пара, выдерживая соотношение пар: сырье = 1,0:1,0.

Пары фракции МФК и водяного пара направляют в реактор адиабатического типа. Катализатор процесса дегидратации МФК - активный оксид алюминия. Расход МФК выдерживался 250 г/ч. Объемная скорость подачи МФК 0,6 ч-1. Температура в реакторе 280°С.

Цикл контактирования продолжают до снижения конверсии МФК до 96%. Межрегенерационный пробег при этом составил 572 часа.

Пары продуктов реакции из кубовой части реактора конденсируют, сепарируют на органический и водный слои. Из органического слоя выделяют стирол известными методами.

Селективность 99,2%, расход пара на 1 т стирола 1,2 т.

Пример 2

Дегидратацию фракции МФК проводят на пилотной установке. В качестве сырья используется фракция МФК состава, мас.%: МФК 78,64, ацетофенон 14,30, спирты 3,03, стирол 0,06, тяжелые продукты 2,48, неидентифицированные продукты 1,49.

Исходное сырье предварительно испаряют и нагревают до температуры 280°С в токе перегретого до температуры 550°С водяного пара. Дегидратацию в течение первых 50 часов проводят при величине разбавления пар: МФК = 1,2:1 (на 20% выше среднецикловой величины разбавления).

Пары фракции МФК и водяного пара направляют в реактор адиабатического типа. Катализатор процесса дегидратации МФК - активный оксид алюминия. Расход МФК выдерживался 250 г/ч. Объемная скорость подачи МФК 0,6 ч-1. Температура в реакторе 280°С.

По истечении 50 часов соотношение пар: МФК снижают до 1,0:1,0.

После снижения конверсии МФК менее 98% дегидратацию проводят при величине разбавления пар: МФК = 0,88:1,0 (на 12% ниже среднецикловой величины разбавления).

Цикл контактирования продолжают до снижения конверсии МФК до 96%. Межрегенерационный пробег при этом составил 630 часов.

Пары продуктов реакции из кубовой части реактора конденсируют, сепарируют на органический и водный слои. Из органического слоя выделяют стирол известными методами.

Селективность 99,5%, расход пара на 1 т стирола 1,2 т.

Пример 3

Процесс переработки побочных продуктов осуществляют таким же образом, как в примере 2, за исключением того, что дегидратацию в течение первых 50 часов проводят при соотношении пар: МФК = 1,3:1,0 (на 30% выше среднецикловой величины разбавления).

По истечении 50 часов соотношение пар: МФК снижают до 1,0:1,0.

После снижения конверсии МФК ниже 98% соотношение пар: МФК = 0,85:1 (на 15% ниже среднецикловой величины разбавления).

Межрегенерационный пробег составил при этом составил 651 час.

Селективность 99,5%, расход пара на 1 т стирола 1,2 т.

Пример 4

Процесс переработки побочных продуктов осуществляют таким же образом, как в примере 2, за исключением того, что дегидратацию в течение первых 50 часов проводят при соотношении пар: МФК = 1,25:1,0 (на 25% выше среднецикловой величины разбавления).

По истечении 50 часов соотношение пар: МФК снижают до 1,0.

После снижения конверсии МФК ниже 98% соотношение снижают до пар: МФК = 0,86:1,0 (на 14% ниже среднецикловой величины разбавления).

Межрегенерационный пробег составил 629 часов.

Селективность 99,6%, расход пара на 1 т стирола 1,2 т.

Пример 5

Процесс переработки побочных продуктов осуществляют таким же образом, как в примере 2, за исключением того, что дегидратацию в течение первых 50 часов проводят при соотношении пар: МФК = 1,3:1,0 (на 30% выше среднецикловой величины разбавления).

По истечении 50 часов соотношение пар: МФК снижают до 1,1.

После снижения конверсии МФК ниже 98% соотношение снижают до пар: МФК = 0,85:1,0 (на 15% ниже среднецикловой величины разбавления).

Межрегенерационный пробег составил 640 часов.

Селективность 99,6%, расход пара на 1 т стирола 1,2 т.

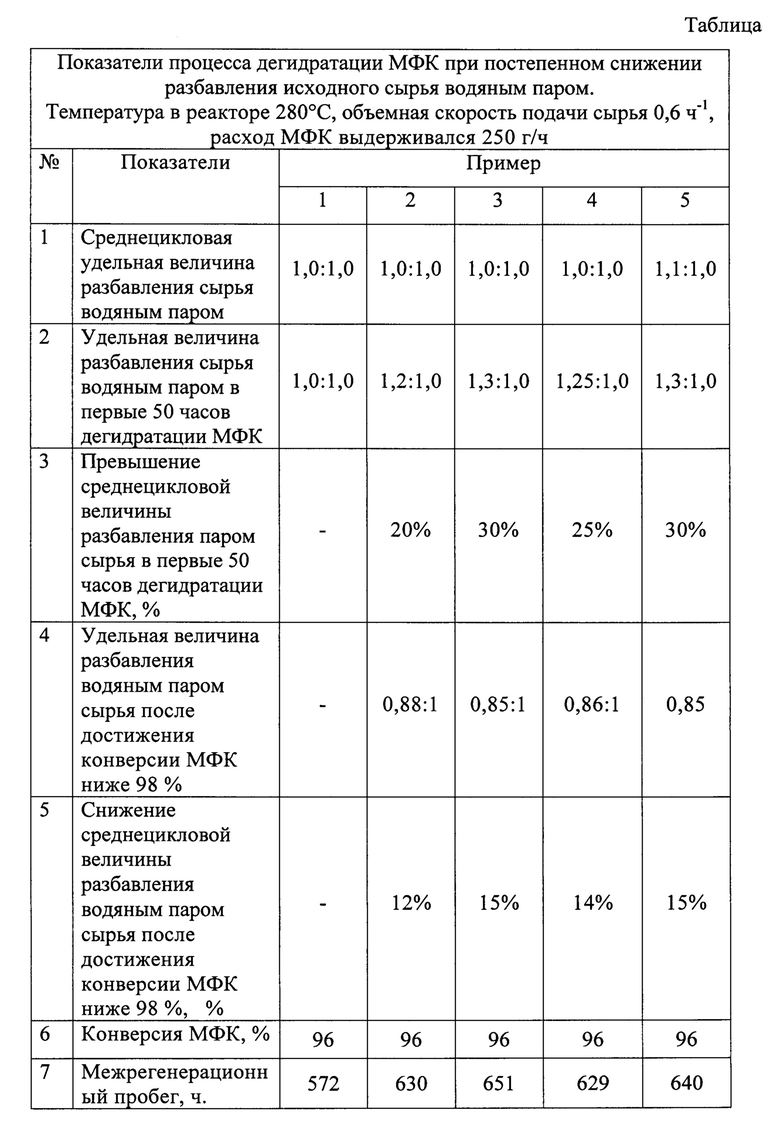

Основные показатели экспериментов представлены в таблице.

Применение предлагаемого изобретения, а именно: проведение дегидратации МФК в течение первых 50 часов при величине разбавления пар: метилфенилкарбинол на 20-30% превышающей среднецикловую величину разбавления, а после снижения конверсии метилфенилкарбинола менее 98% при величине разбавления пар: метилфенилкарбинол на 12-15% ниже среднецикловой величины разбавления, позволяет увеличить межрегенерационный срок службы катализатора до 651 часа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ активации катализатора на основе гамма-оксида алюминия для получения стирола | 2021 |

|

RU2760678C1 |

| Способ получения стирола | 2019 |

|

RU2721772C1 |

| Способ получения стирола жидкофазной дегидратацией метилфенилкарбинолсодержащего сырья | 2021 |

|

RU2767422C1 |

| КАЛЬЦИЙФОСФАТНЫЙ КАТАЛИЗАТОР ДЛЯ ПАРОФАЗНОЙ ДЕГИДРАТАЦИИ ФРАКЦИИ МЕТИЛФЕНИЛКАРБИНОЛА | 2015 |

|

RU2608303C1 |

| П^ЕСОЮЗНАЯ- • i; S.1 ; >&'i V, • . ;,;..:.;;;;,-,:./ >&^',-' • г. .'.ri-! !w^-J^Л.i;:--::.^МОТг^НА \ | 1973 |

|

SU389069A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1998 |

|

RU2141933C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА ЖИДКОФАЗНОЙ ДЕГИДРАТАЦИЕЙ МЕТИЛФЕНИЛКАРБИНОЛСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2005 |

|

RU2296114C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1995 |

|

RU2083543C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2000 |

|

RU2177467C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1996 |

|

RU2120934C1 |

Изобретение относится к способу получения стирола путем парофазной дегидратации метилфенилкарбинолсодержащего сырья при повышенной температуре на катализаторе, содержащем окись алюминия в присутствии водяного пара при массовом соотношении пар: метилфенилкарбинол, равном (1,0-1,2):1,0 соответственно. Способ характеризуется тем, что дегидратацию в течение первых 50 часов проводят при величине разбавления пар: метилфенилкарбинол на 20-30% превышающей среднецикловую величину разбавления, после снижения конверсии метилфенилкарбинола менее 98% при величине разбавления пар: метилфенилкарбинол на 12-15% ниже среднецикловой величины разбавления. Применение изобретения позволяет увеличить межрегенерационный срок службы катализатора. 1 табл., 5 пр.

Способ получения стирола путем парофазной дегидратации метилфенилкарбинолсодержащего сырья при повышенной температуре на катализаторе, содержащем окись алюминия в присутствии водяного пара при массовом соотношении пар: метилфенилкарбинол, равном (1,0-1,2):1,0 соответственно, отличающийся тем, что дегидратацию в течение первых 50 часов проводят при величине разбавления пар: метилфенилкарбинол на 20-30% превышающей среднецикловую величину разбавления, после снижения конверсии метилфенилкарбинола менее 98% при величине разбавления пар: метилфенилкарбинол на 12-15% ниже среднецикловой величины разбавления.

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1995 |

|

RU2106334C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1997 |

|

RU2121472C1 |

| П^ЕСОЮЗНАЯ- • i; S.1 ; >&'i V, • . ;,;..:.;;;;,-,:./ >&^',-' • г. .'.ri-! !w^-J^Л.i;:--::.^МОТг^НА \ | 0 |

|

SU389069A1 |

| CN 1854116 A, 01.11.2006 | |||

| US 4049736 A1, 20.09.1977. | |||

Даты

2020-05-22—Публикация

2019-12-31—Подача