Изобретение относится к нефтехимической промышленности и предназначено для активации катализатора на основе гамма-оксида алюминия для получения стирола парофазной дегидратацией метилфенилкарбинола.

Одной из стадий получения стирола является дегидратация метилфенилкарбинола (МФК). Промышленный процесс парофазной дегидратации метилфенилкарбинола осуществляется в присутствии водяного пара при температуре 250-320°С в двухступенчатом адиабатическом реакторе с промежуточным подогревом контактного газа [П.А. Кирпичников, В.В. Береснев, Л.М. Попова "Альбом технологических схем основных производств промышленности синтетического каучука". Л.: Химия, 1986, стр. 109, 110].

В отечественной технологии парофазная дегидратация МФК осуществляется в присутствии катализатора активного оксида алюминия (преимущественно γ-Αl2O3). Регенерация катализатора (водяной пар + воздух при температурах до 500°С) осуществляется через 700-1200 часов [RU 2019289, опубл. 15.09.1994]. На сегодняшний день срок промышленной эксплуатации катализатора дегидратации составляет приблизительно 1 год, и определяется снижением удельной активности катализатора [Каралин Э.А. «Управление стадиями дегидратации метилфенилкарбинола и гидрирования ацетофенона в технологии совместного получения оксида пропилена и стирола»: автореф. дис… д-ра техн. Наук, Казань: Изд-во Казан, госуд. технол. ун-та, 2007. 43 с].

Известен способ получения стирола каталитической дегидратацией метилфенилкарбинола на катализаторе, содержащем окись алюминия [RU 2121472 опубл. 10.11.1998]. Используют фракцию метилфенилкарбинола, содержащую тяжелые продукты с температурой кипения 150-400°С в количестве 0,5-30 мас.%, в которую добавляют водяной пар или смесь водяного пара и водородсодержащего газа, или азот, или углекислый газ, или их смеси, и нагревают до температуры реакции в одном потоке перед подачей в каталитическую зону. Указанный способ позволяет увеличить выход стирола и срок службы катализатора.

Известен способ получения стирола путем парофазной дегидратации метилфенилкарбинолсодержащего сырья при повышенной температуре на катализаторе, содержащем окись алюминия в присутствии водяного пара при массовом соотношении пар: метилфенилкарбинол, равном (1,0-1,2):1,0 соответственно [RU 2721773, опубл. 22.05.2020]. Дегидратацию в течение первых 50 часов проводят при величине разбавления пар: метилфенилкарбинол на 20-30% превышающей среднецикловую величину разбавления, после снижения конверсии метилфенилкарбинола менее 98% при величине разбавления пар: метилфенилкарбинол на 12-15% ниже среднецикловой величины разбавления. Способ позволяет увеличить межрегенерационный срок службы катализатора до 651 часа, при этом конверсия МФК 96%, селективность процесса по стиролу 99,6%.

К недостаткам катализаторов используемых в способах получения стирола относится снижение каталитической активности катализатора из-за осмоления и отложения на нем солей натрия.

Наиболее близким по своей технической сути является метод гидротермальной обработки отработанного алюмооксидного катализатора дегидратации МФК [Солдатов И.В., Каралин Э.Α., Павлов А.С, и др. Влияние длительной гидротермальной обработки на текстуру алюмооксидного катализатора парофазной дегидратации метилфенилкарбинола // Вестник Казанского технологического университета. 2009. №2]. В работе описано влияние реакционной среды на текстуру отработанного алюмооксидного катализатора парофазной дегидратации МФК. Влияние гидротермальной обработки на продолжительность срока службы свежего катализатора не описано.

Целью настоящего изобретения является увеличение межрегенерационного периода эксплуатации катализатора, увеличение срока службы катализатора при повышенной селективности процесса.

Для достижения цели предложен способ активации катализатора на основе гамма-оксида алюминия для получения стирола парофазной дегидратацией метилфенилкарбинола, путем гидротермальной обработки катализатора при температуре 510-600°С в течение 2-20 часов в присутствии водяного пара.

При осуществлении изобретения используют гамма-оксид алюминия, полученный из гидроксида алюминия бемитной и/или псевдобемитной структуры.

Для гидротермальной обработки используется водяной пар, образующийся в процессе получения МФК. Пар может быть получен из технической воды синтеза МФК. Количество пара, поступающего на гидротермальную обработку может быть равно количеству обрабатываемого катализатора.

Процесс осуществляют таким же образом, как в примере 1. В реактор загружают активный оксид алюминия, полученный из гидроксида алюминия псевдобемитной структуры в виде гранул цилиндрической формы белого цвета, который содержит, мас.%: γ-A12О3 97, Fe 0,04, Na 0,03.

По поводу признака «в виде гранул, который содержит, мас.%: Аl2O3 98, Fe 0,04, Na 0,02», заявитель поясняет, что испытанные образцы соответствовали ГОСТ 8136-85, согласно которому активный оксид алюминия представляет собой гранулы, содержит не более, мас.%: Fe 0,05, Na 0,03.

Содержание γ-Al2O3 в катализаторе должно быть не ниже 97 мас.%, этот показатель влияет на технический результат заявленного изобретения, что подтверждается примерами приведенными ниже.

Пример 1

Процесс проводят на пилотной установке.

Дегидратацию проводят в реакторе адиабатического типа. В реактор загружают активный оксид алюминия, полученный из гидроксида алюминия бемитной структуры в виде гранул цилиндрической формы белого цвета, который содержит, мас.%: γ-Al2O3 97, Fe 0,04, Na 0,02, остальное вода.

Катализатор подвергают гидротермальной обработке при температуре 520°С в течение 20 час в присутствии чистого водяного пара при массовом соотношении пар: катализатор 1,0.

В качестве сырья используют фракцию МФК следующего состава, мас.%: МФК 78,64, ацетофенон 14,30, спирты 3,03, стирол 0,06, тяжелые продукты 2,48, неидентифицированные продукты 1,49, содержание солей натрия в МФК, в пересчете на Na 5 ppm.

Сырье и водяной пар при массовом соотношении пар: МФК 1,0 нагревают до температуры 280°С и направляют в реактор дегидратации МФК. Расход фракции МФК выдерживался 250 г/ч. Объемная скорость подачи МФК 0,6 ч-1 в пересчете на МФК при нормальных условиях. Температура в реакторе 280°С.

Пары продуктов реакции из кубовой части реактора конденсируют, сепарируют на органический и водный слои. Из органического слоя выделяют стирол известными методами.

Цикл контактирования продолжают до снижения конверсии МФК с 99% в начале и до 97% в конце. Общий срок службы катализатора дегидратации МФК 8400 часов, межрегенерационный пробег катализатора 520 часов. Селективность процесса в стирол за первые 10 часов эксплуатации достигает 99,7%, конверсия МФК 99,8%.

Пример 2 (для сравнения)

Процесс осуществляют таким же образом, как в примере 1, за исключением того, что в реактор загружают активный оксид алюминия, который содержит, мас.%: γ-Аl2О3 96, Fe 0,04, Na 0,02.

Цикл контактирования продолжают до снижения конверсии МФК с 99% в начале и до 97% в конце. Общий срок службы катализатора дегидратации МФК 8000 часов, межрегенерационный пробег катализатора 490 часов. Селективность процесса в стирол за первые 10 часов эксплуатации достигает 99,5%, конверсия МФК 99,5%.

Общий срок службы катализатора дегидратации МФК 8350 часов, межрегенерационный пробег катализатора 540 часов. Селективность процесса в стирол за первые 10 часов эксплуатации достигает 99,7%, конверсия МФК 99,8%.

Пример 3

Процесс осуществляют таким же образом, как в примере 1, за исключением того, что катализатор процесса дегидратации МФК подвергают гидротермальной обработке при температуре 550°С в течение 5 час в присутствии водяного пара.

Цикл контактирования продолжают до снижения конверсии МФК с 99% в начале и до 97% в конце. Общий срок службы катализатора дегидратации МФК 8460 часов, межрегенерационный пробег катализатора 545 часов. Селективность процесса в стирол за первые 10 часов эксплуатации достигает 99,7%, конверсия МФК 99,8%.

Пример 4

Процесс осуществляют таким же образом, как в примере 1, за исключением того, что катализатор процесса дегидратации МФК подвергают гидротермальной обработке при температуре 590°С в течение 12 час в присутствии водяного пара.

Цикл контактирования продолжают до снижения конверсии МФК с 99% в начале и до 97% в конце. Общий срок службы катализатора дегидратации МФК 8600 часов, межрегенерационный пробег катализатора 565 часов. Селективность процесса в стирол за первые 10 часов эксплуатации достигает 99,6%, конверсия МФК 99,7%.

Пример 5

Процесс осуществляют таким же образом, как в примере 1. В реактор загружают активный оксид алюминия, полученный из гидроксида алюминия псевдобемитной структуры в виде гранул цилиндрической формы белого цвета, который содержит, мас.%: γ-Al2О3 97, Fe 0,04, Na 0,03.

Цикл контактирования продолжают до снижения конверсии МФК с 99% в начале и до 97% в конце. Общий срок службы катализатора дегидратации МФК 8430 часов, межрегенерационный пробег катализатора 520 часов. Селективность процесса в стирол за первые 10 часов эксплуатации достигает 99,6%, конверсия МФК 99,6%.

Пример 6 (для сравнения)

Процесс осуществляют таким же образом, как в примере 1, за исключением того, что используют катализатор процесса дегидратации МФК без предварительной гидротермальной обработки.

Цикл контактирования продолжают до снижения конверсии МФК с 99% в начале и до 97% в конце. Общий срок службы катализатора дегидратации МФК 8100 часов, межрегенерационный пробег катализатора 480 часов. Селективность процесса в стирол за первые 10 часов эксплуатации достигает 99,3%), конверсия МФК 99,5%.

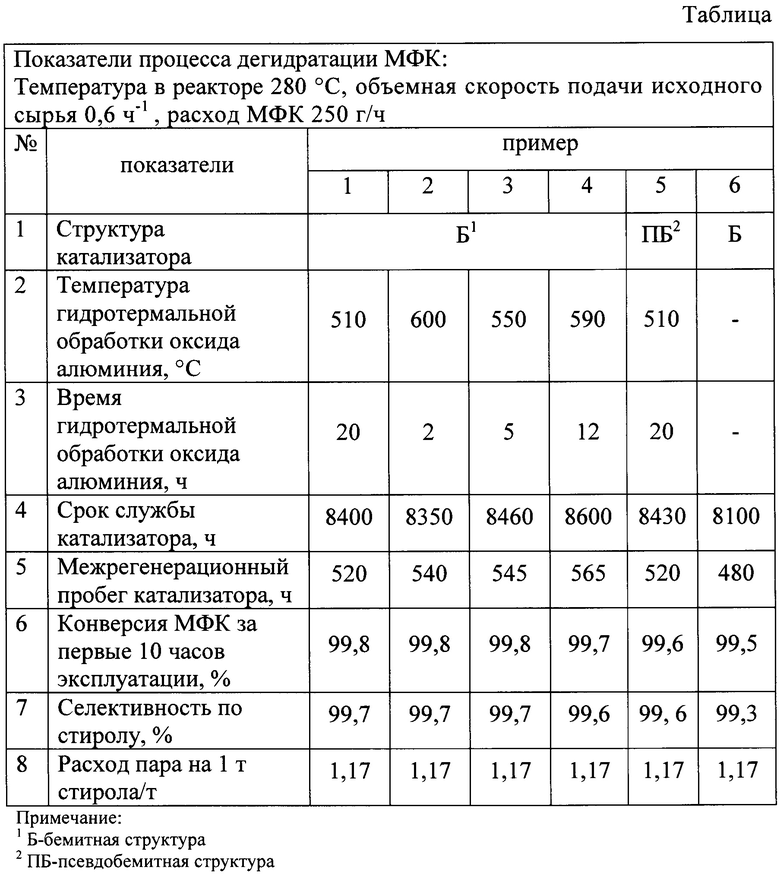

Основные показатели экспериментов представлены в таблице.

Структура сырья, использованного для получения катализатора

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стирола | 2019 |

|

RU2721773C1 |

| Способ получения стирола | 2019 |

|

RU2721772C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРАТАЦИИ МЕТИЛФЕНИЛКАРБИНОЛА | 2020 |

|

RU2750657C1 |

| КАЛЬЦИЙФОСФАТНЫЙ КАТАЛИЗАТОР ДЛЯ ПАРОФАЗНОЙ ДЕГИДРАТАЦИИ ФРАКЦИИ МЕТИЛФЕНИЛКАРБИНОЛА | 2015 |

|

RU2608303C1 |

| Способ получения стирола жидкофазной дегидратацией метилфенилкарбинолсодержащего сырья | 2021 |

|

RU2767422C1 |

| П^ЕСОЮЗНАЯ- • i; S.1 ; >&'i V, • . ;,;..:.;;;;,-,:./ >&^',-' • г. .'.ri-! !w^-J^Л.i;:--::.^МОТг^НА \ | 1973 |

|

SU389069A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ И КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 2001 |

|

RU2194690C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРАТАЦИИ МЕТИЛФЕНИЛКАРБИНОЛА | 2018 |

|

RU2721906C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1996 |

|

RU2120934C1 |

| СПОСОБ РЕГЕНЕРАЦИИ АЛЮМООКСИДНОГО КАТАЛИЗАТОРА ДЕГИДРАТАЦИИ МЕТИЛФЕНИЛКАРБИНОЛА | 2005 |

|

RU2285559C1 |

Изобретение относится к нефтехимической и химической промышленности и предназначено для получения стирола парофазной дегидратацией метилфенилкарбинола. Предложен способ активации катализатора на основе гамма-оксида алюминия для получения стирола путем парофазной дегидратации метилфенилкарбинола и способ его применения. Активацию катализатора проводят путем гидротермальной обработки при температуре 520-600°С в течение 4-20 часов в присутствии водяного пара. Технический результат - увеличение межрегенерационного периода эксплуатации катализатора, увеличение срока службы катализатора при повышенной селективности процесса. 1 з.п. ф-лы, 1 табл., 6 пр.

1. Способ активации катализатора на основе гамма-оксида алюминия для получения стирола парофазной дегидратацией метилфенилкарбинола, включающий гидротермальную обработку катализатора, отличающийся тем, что гидротермальную обработку активируемого катализатора с содержанием гамма-оксида алюминия не менее 97 мас.% осуществляют в присутствии водяного пара при температуре 520-600°С в течение 4-20 часов.

2. Способ по п. 1, отличающийся тем, что используют гамма-оксид алюминия, полученный из гидроксида алюминия бемитной и/или псевдобемитной структуры.

| Солдатов Игорь Васильевич, Автореферат диссертации на соискание ученой степени кандидата химических наук | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Казань, 2009 | |||

| Солдатов И.В., Каралин Э.Α., Павлов А.С и др | |||

| Влияние длительной гидротермальной обработки | |||

Даты

2021-11-29—Публикация

2021-02-04—Подача