Изобретение относится к цветной металлургии, в частности к декомпозерам для разложения алюминатных растворов в производстве глинозема.

Наиболее близким по технической сути к предлагаемому является декомпозер, включающий корпус, аэролифт и диспергаторы воздуха в виде рамы-коллектора со штуцерами; на штуцеры надеты перфорированные шланги, выходя из которых пузырьки воздуха попадают на стенки декомпозера и пассивируют их, уменьшая коррозию корпуса.

Недостатком декомпозера является недостаточно высокая интенсивность разложения алюминатного раствора, обусловленная малой скоростью окисления вредных примесей (в частности, сульфидной серы), содержащихся в алюминатном растворе, а также громоздкость диспергаторов и склонность их к быстрому зарастанию кристаллизующимся гидроксидом алюминия вследствие неподвижности рамы-коллектора и перфорированных шлангов. Все это делает практически невозможным промышленное использование декомпозера.

Целью изобретения является интенсификация разложения алюминатного раствора путем окисления примесей и активизации поверхности затравочного гидроксида алюминия, а также повышение монтажно-эксплуатационных качеств диспергаторов воздуха.

Для этого в декомпозере, включающем корпус, аэролифт и диспергаторы воздуха в виде коллектора со штуцерами с закрепленными в них перфорированными шлангами, коллектор выполнен в виде замкнутого сосуда, закрепленного на направляющей трубе с возможностью продольного перемещения относительно этой трубы, а перфорированные шланги свободно свисают со штуцеров коллектора.

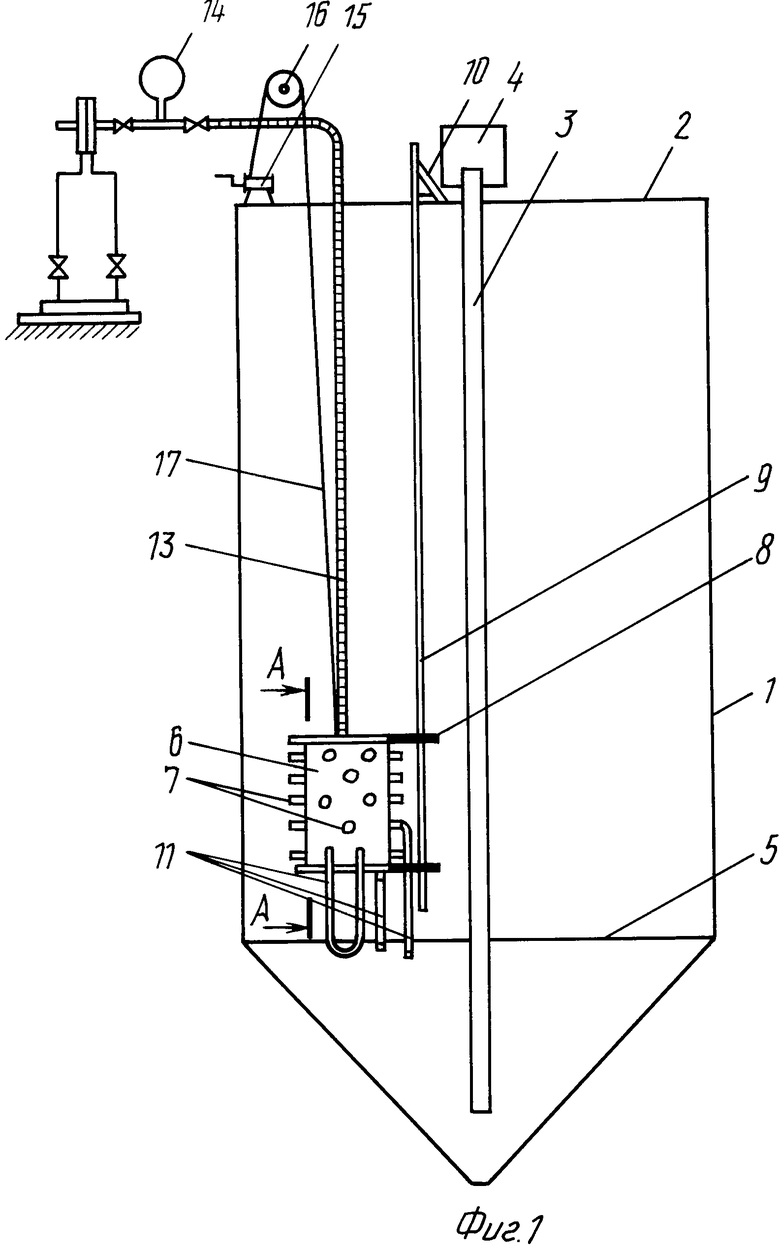

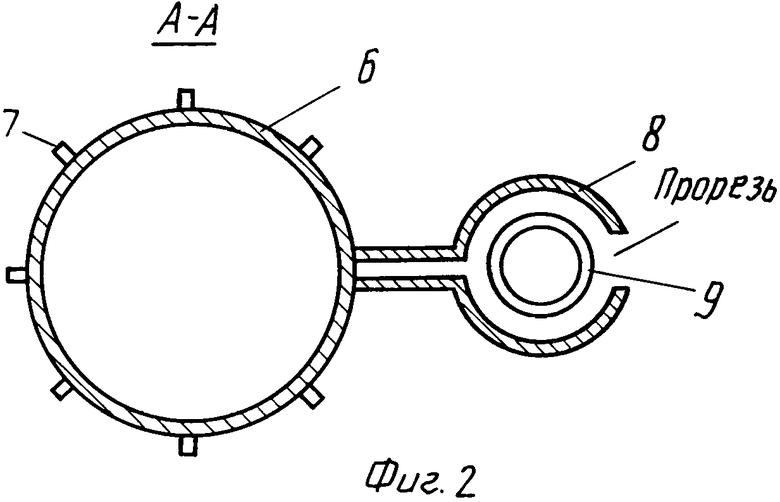

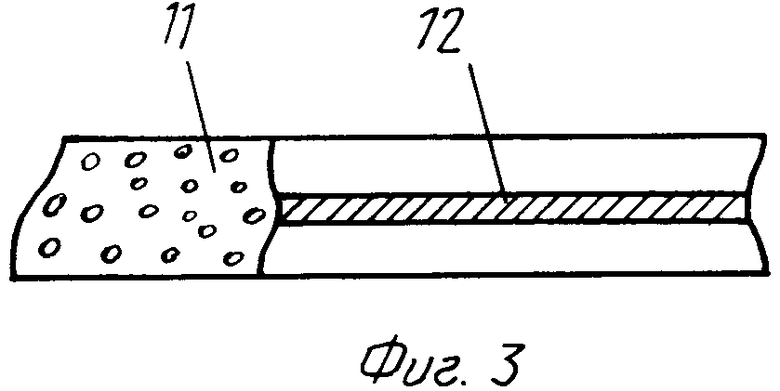

На фиг. 1 показан декомпозер, продольный разрез; на фиг.2 - разрез по А-А на фиг.1; на фиг.3 - продольный разрез диспергатора воздуха.

Декомпозер содержит корпус 1, крышку 2, аэролифт 3 для перемешивания, тяги 4, крепящие аэролифт 3 к крышке 2, распорную раму 5, к которой крепится аэролифт 3 для предотвращения его колебаний, диспергаторы воздуха в виде коллектора 6 со штуцерами 7, свободно закрепленного с помощью захватов 8 на направляющей трубе 9, опирающейся кронштейном 10 на крышку 2 декомпозера. На штуцерах 7 закреплены перфорированные шланги 11, внутри которых находится упругая проволока 12. Воздух в коллектор 6 подается по центральному гибкому шлангу 13 через регулятор расхода 14. Движение коллектора 6 вдоль направляющей трубы 9 осуществляется с помощью лебедки 15, блока 16 и троса 17.

Декомпозер работает следующим образом. В наполненный алюминатным раствором и затравкой декомпозер подается сжатый воздух - в центральный перемешивающий аэролифт 3 и по центральному гибкому шлангу 13 через регулятор расхода 14 - в коллектор 6. Через штуцеры 7, приваренные к коллектору 6, воздух из коллектора поступает в перфорированные шланги 11, из которых через мелкие отверстия выходит в толщу суспензии алюминатного раствора и кристаллизующегося гидроксида алюминия. Под действием сжатого воздуха шланги 1 всплывают в суспензии; непрерывное движение их в разных направлениях под воздействием выходящего через отверстия воздуха создает мельчайшие пузырьки воздуха в интенсивном перемешивающемся потоке суспензии, окисляющие вредные примеси, а также активизирующие поверхность затравки. Одной из примесей, в частности, является сульфид натрия Na2S. Чем больше содержание Na2S в растворе, тем меньше выход Al2O3. Кислородом воздуха, поступающего в толщу суспензии, интенсифицируется окисление сульфидной серы, при этом Na2S переходит в Na2SO4, и далее в ветви спекания сера в составе Na2SO4 вместе с рыжей содой выводится из процесса, что способствует интенсификации разложения раствора. Оптимизации процесса окисления примесей и разложения способствует возможность вертикального перемещения коллектора 6 вдоль направляющей трубы 9, так как при изменении положения коллектора изменяется соотношение объемов зон интенсивного перемешивания и классификации.

Небольшие размеры коллектора 6 (по сравнению с рамой-коллектором) и его конструкция значительно упрощают его монтаж: свободно свисающие со штуцером 7 перфорированные шланги 11 перед опусканием коллектора 6 в декомпозер связываются в пучок, и коллектор 6 "пропускается" в относительно небольшое отверстие в крышке 2 работающего или пустого декомпозера. Скользя вдоль направляющей трубы 9, коллектор с помощью лебедки 15, блока 16 и троса 17 устанавливается на оптимальной для каждого декомпозера высоте, которая может меняться в процессе работы. В декомпозере шланги 11 освобождаются от связки при подаче в них сжатого воздуха и всплывают в суспензии, занимая радиальное (или близкое к нему) положение.

Свободное свисание перфорированных шлангов 11 со штуцеров 7 коллектора 6 позволяет им плавать в суспензии, перемещаясь под действием сжатого воздуха как по вертикали, так и по горизонтали, что, во-первых, способствует активизации поверхности затравочного гидроксида алюминия и повышению степени разложения раствора и, во-вторых, предотвращает налипание осадков и зарастание диспергаторов, а также аэролифтов и стенок декомпозера при лучшей пассивации их поверхности.

При необходимости (например, декомпозер большого диаметра) может быть установлено несколько коллекторов по окружности декомпозера с общим регулятором расхода воздуха, либо каждый коллектор с автономным регулятором.

Кроме основных, декомпозер имеет ряд дополнительных конструктивных признаков, обусловленных специфической формой коллектора и облегчающих его эксплуатацию в промышленных условиях:

перфорированный шланг 11 обоими своими концами крепится в двух штуцерах 7 коллектора и свободно свисает с них в виде U-образной петли (при таком исполнении воздух поступает в шланг с его концов, что снижает вероятность его забивания;

при закреплении перфорированного шланга 11 в штуцере 7 одним концом, второй, свободный его к онец заглушен - для создания большего давления (напора) в шланге, обеспечивающего большую его подвижность и снижающего вероятность его забивания;

внутри перфорированных шлангов 11 помещена упругая проволока 12 (см. фиг. 3), для придания шлангам большей упругости и предотвращения их запутывания. Для устранения выпадания проволока закрепляется в отверстии штуцера (с внутренней стороны коллектора):

либо припаяна либо скручена;

упругая проволока 12 может быть выполнена в виде спиральной пружины;

коллектор 6 выполнен в виде вертикального отрезка трубы, заглушенного с обоих торцов - это наиболее простая форма выполнения коллектора; штуцеры 7 при этом могут быть расположены как на боковой поверхности коллектора, так и в днище его (см. фиг.1). Возможны и другие формы выполнения коллектора, например, в виде кольца;

коллектор 6 снабжен захватами 8 (одним или несколькими - по мере необходимости), с помощью которых он закреплен на направляющей трубе 9 с возможностью его свободного скольжения вдоль трубы;

на захвате 8 выполнена прорезь (см. фиг.2) со стороны кронштейна 10, для обеспечения возможности прохождения через кронштейн 10 коллектора 6 при его монтаже внутрь корпуса 1 или при его изъятии из корпуса 1 декомпозера;

воздух в коллектор 6 подается по гибкому шлангу 13, для удобства подъема и опускания коллектора в пустой или работающий декомпозер, а также для удобства регулирования высоты местоположения коллектора 6 на направляющей трубе 9 в процессе его зксплуатации.

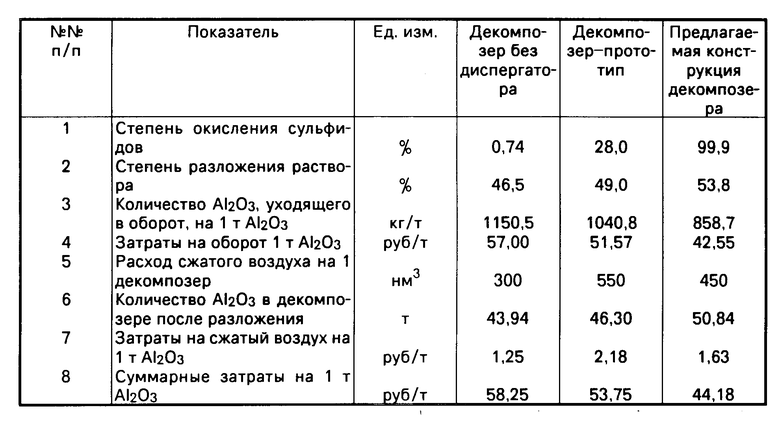

П р и м е р. Алюминатный раствор с содержанием 135 г/л Al2O3 и каустическим модулем 1,76 подвергали разложению в течение 56 ч при затравочном отношени 2,0 в декомпозерах двух конструкций: с диспергатором в виде рамы-коллектора (прототип) и с диспергатором в виде вертикального отрезка трубы, заглушенного с торцов, со свободно свисающими шлангами (предлагаемая конструкция). Результаты разложения приведены в таблице. Для наглядности в таблице приведены также данные по обычному декомпозеру и без диспергатора.

Как видно из таблицы, предлагаемая конструкция декомпозера обеспечивает экономию затрат, по сравнению с прототипом, на 53,75-44,18 = 9,57 руб. на 1 т Al2O3.

Таким образом, предлагаемая конструкция декомпозера позволяет:

1. Ускорить процесс окисления примесей, активизировать поверхность затравки и интенсифицировать разложение алюминатного раствора за счет:

а) специфической формы выполнения коллектора в виде замкнутого сосуда, на штуцерах которого закреплены перфорированные шланги;

б) подвижности самого коллектора внутри декомпозера в вертикальном направлении;

в) подвижности перфорированных шлангов, свободно свисающих со штуцеров коллектора.

2. Повысить монтажно-эксплуатационные качества диспергаторов воздуха за счет:

а) устранения зарастания осадком коллектора и перфорированных шлангов в результате подвижности шлангов, свободно свисающих со штуцеров коллектора;

б) упрощения монтажа и демонтажа коллектора внутри пустого или работающего декомпозера, обусловленных как подвижностью самого коллектора внутри декомпозера в вертикальном направлении, так и формой закрепления шлангов в штуцерах коллектора (свободное свисание).

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕКОМПОЗЕР | 1993 |

|

RU2084275C1 |

| Декомпозер | 1981 |

|

SU971796A1 |

| СПОСОБ ПЕРЕМЕШИВАНИЯ ГИДРАТНОЙ ПУЛЬПЫ | 1993 |

|

RU2070431C1 |

| Аэролифт для транспортировки суспензии | 1972 |

|

SU460071A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ ИЗ АЛЮМИНАТНОГО РАСТВОРА | 1993 |

|

RU2064893C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТА ПО ПАРАЛЛЕЛЬНОЙ СХЕМЕ БАЙЕР-СПЕКАНИЕ | 1992 |

|

RU2039704C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ДЕКОМПОЗИЦИИ АЛЮМИНАТНОГО РАСТВОРА В ПРОИЗВОДСТВЕ ГЛИНОЗЕМА | 2005 |

|

RU2310607C2 |

| СПОСОБ УПРАВЛЕНИЯ РАЗЛОЖЕНИЕМ АЛЮМИНАТНОГО РАСТВОРА | 1991 |

|

RU2051099C1 |

| Декомпозер | 1985 |

|

SU1281294A1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТА | 2004 |

|

RU2267462C2 |

Использование: в цветной металлургии, в частности к декомпозерам для разложения алюминатных растворов в производстве глинозема. Сущность: декомпозер включает корпус, аэролифт и диспергатор воздуха в виде коллектора со штуцерами с закрепленными в них перфорированными шлангами. Декомпозер снабжен также направляющей, коллектор выполнен в виде замкнутого сосуда и закреплен на направляющей с возможностью продольного перемещения относительно нее. Перфорированные шланги выполнены с возможностью свисания со штуцером коллектора. 9 з.п. ф-лы, 3 ил., 1 табл.

| Декомпозер | 1981 |

|

SU971796A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-09-15—Публикация

1992-02-25—Подача