Изобретение относится к электротехнической промышленности, а именно к технологии изготовления электропроводящих материалов, предназначенных для экранирования изоляции силовых кабелей и аппаратуры для них различного класса напряжения и других нужд народного хозяйства.

Известен способ изготовления кабельной электропроводящей бумаги, заключающийся в приготовлении водной суспензии, содержащей в качестве электропроводящего наполнителя 10 мас.% технического углерода и 90 мас.% целлюлозы. Бумажное полотно отливают и сушат при температуре 85-95oC ("Бумага электропроводящая кабельная" ГОСТ 10751-85). Бумага электропроводная кабельная имеет вес 1 м2 - 75-85 г, удельное электрическое сопротивление 5-90 кОм • м и низкое относительное удлинение по длине - 1,5%, а по ширине - 5%.

Наиболее близким по технической сущности является способ изготовления электропроводящей углеволокнистой бумаги, включающий приготовление суспензии электропроводящего наполнителя - смеси углеродных волокон, полученных путем карбонизации гидратцеллюлозных (вискозных) волокон при температуре 100-200oC в течение 30-120 мин, каолина, асбеста и волокнистого связующего-поливинилспиртовых или низкоплавких полиолефиновых волокон или полиарамидных волокнистых частиц (фибрид), а также целлюлозных волокон или их смесей. Композицию составляют перед отливом бумаги, сушат при температуре 60-115oC. (Описание изображения к патенту N 2019616, кл. D 21 H 27/00).

Основным недостатком описанного способа изготовления электропроводящей углеволокнистой бумаги является то, что она имеет большой вес (1 кв.м - 140 г).

Задачей настоящего изобретения является снижение веса одного квадратного метра, удельного электрического сопротивления и увеличение относительного удлинения.

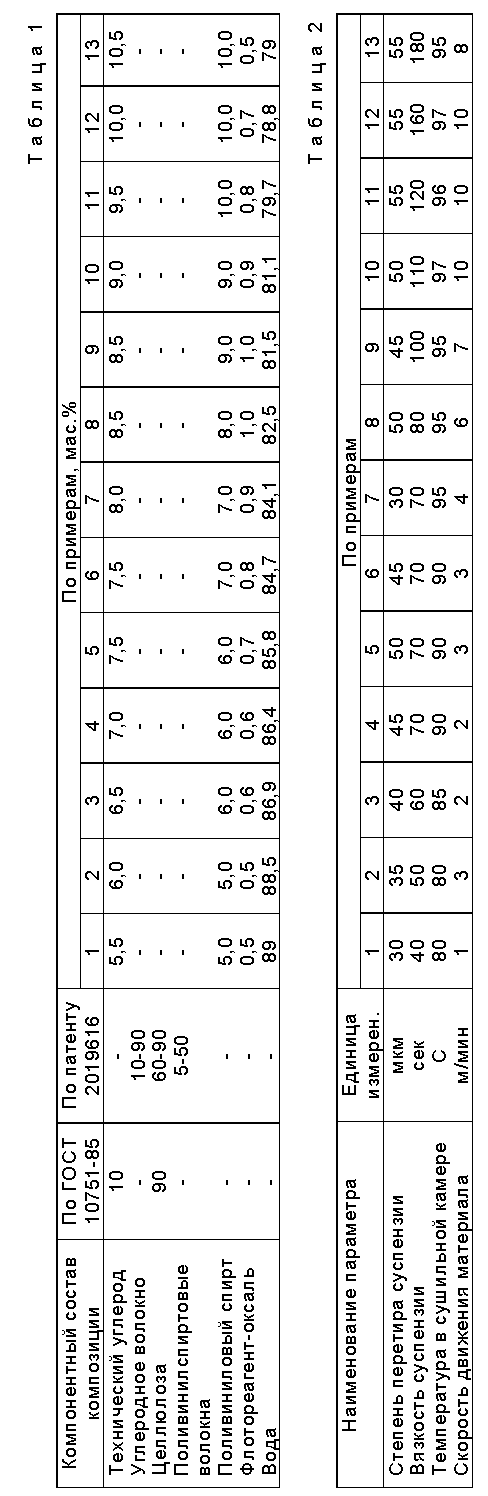

Поставленная задача решается за счет того, что в предложенном способе изготовления электропроводящего материала, включающего приготовление суспензии, состоящей из электропроводящего наполнителя - технического углерода, связующего и воды, и нанесение этой суспензии на основу, суспензию готовят путем введения в нее в качестве связующего поливинилового спирта, в качестве поверхностно-активного вещества-флотореагента-оксаля при следующем соотношении компонентов, мас.%:

- технический углерод - 5,5 - 10,5

- поливиниловый спирт - 5,0 - 10,0

- фторреагент-оксаль - 0,5 - 1,0

- вода - остальное,

а наносят электропроводящую суспензию методом пропитки с одновременным отжимом в фиксированном зазоре между обрезиненным и стальным валами.

В предложенном способе используются следующие компоненты и материалы:

1. Полотно термоскрепленное для столовой клеенки, ТУ 412-863-91.

Состав волокна:

- волокно полиэфирное линейное плотностью 0,11 текс, длиной резки 35 мм - 15%

- волокно полиэфирное линейной плотностью 0,33 текс, длиной резки 66 мм - 50%

- волокно лавсановое линейной плотностью 0,6 текс, длиной резки 66 м - 35%

2. Полотно нетканое клееное - основа для столовой клеенки с поливинилхлоридным покрытием, ТУ 17 РСФСР 52-9676-80

Состав полотна:

- вискозное волокно линейной плотностью 0,31 текс, длиной резки 65-70 мм или

- вискозное волокно линейной плотностью 0,17 текс, длиной резки 38 мм - 30±2%

- лавсановое волокно линейной плотностью 0,20-0,17 текс, длиной резки 35-38 мм, или

- лавсановое волокно плотностью 0,33 текс, длиной резки 66 мм - 70±2%

Связующее на основе акриловых эмульсий типа МБМ-3.

3. Полотно нетканое клееное для пищевой промышленности, ТУ 17 РСФСР 52-9814-80.

Состав полотна:

- лавсановое волокно линейной плотностью 0,33 текс, длиной резки 65 мм - 70%

- вискозное волокно линейной плотностью 0,31 текс, длиной резки 65 мм - 30%

Связующее на основе акриловых эмульсий типа МБМ-3

4. Поливиниловый спирт, ГОСТ 10779-78.

5. Углерод технический, ТУ 38 11591-87, ГОСТ 7885-86.

6. Флотореагент-оксаль, ТУ 2452-029-05766801-94.

Примеры конкретного выполнения по приготовлению суспензии электропроводящего наполнителя.

Пример 1. В смеситель заливают 89 кг воды и 0,5 кг флотореагента-оксаль при температуре 20oC и при перемешивании загружают 5,0 кг поливинилового спирта. Перемешивание ведут до полного растворения поливинилового спирта при температуре 80oC и загружают 5,5 кг технического углерода. Перемешивание ведут до дисперсности 30 мкм по ГОСТ 6589. Условная вязкость готовой суспензии при 20±2oC по вискозиметру B3-246 диаметром сопла 4 мм составляет 40 сек. Аналогичным образом готовится суспензия по примерам 1-13 (табл. 1)

2. Нанесение электропроводящей суспензии на нетканое полотно.

Нетканое полотно с устройства размотки через систему опорных роликов и натяжное устройство поступает в проточную ванну с электропроводящей суспензией. Полотно, огибая два неподвижных гладких валика предварительно смачивается электропроводящей суспензией, а окончательная пропитка (нанесение) и одновременно отжим избытка суспензии производятся в фиксированном зазоре между обрезиненным и стальным валами. Далее материал поступает в сушильную камеру. Температура в сушильной камере 80oC. Скорость движения материала 1 м/мин. На выходе из сушильной камеры материал охлаждается и наматывается в рулоны.

Режим нанесения электропроводящей суспензии приведены в таблице 2.

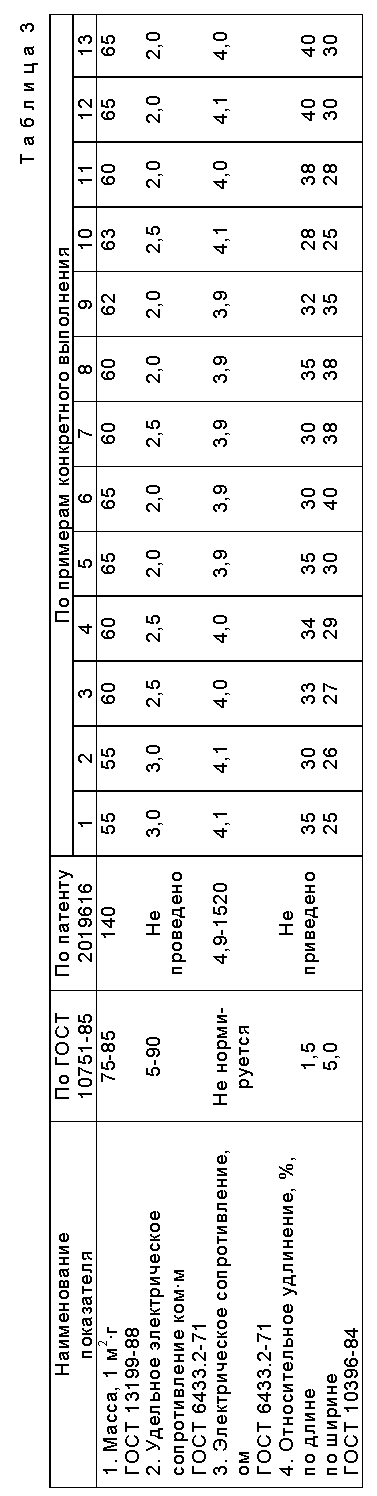

В таблице 3 приведены физико-механические показатели электропроводящего материала, изготовленного по предлагаемому способу. Из таблицы 3 видно, что изготовление электропроводящего материала вышеуказанным способом позволяет снизить вес одного квадратного метра, удельное электрическое сопротивление и увеличить относительное удлинение по длине и по ширине материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО МАТЕРИАЛА | 2022 |

|

RU2782268C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО МАТЕРИАЛА С ПОЛИВИНИЛХЛОРИДНЫМ ПОКРЫТИЕМ | 2006 |

|

RU2305633C1 |

| БУМАГА ЭЛЕКТРОПРОВОДЯЩАЯ КАБЕЛЬНАЯ | 2004 |

|

RU2255164C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО МАТЕРИАЛА, ПРЕДНАЗНАЧЕННОГО ДЛЯ ИЗГОТОВЛЕНИЯ ОДЕЖДЫ, ЗАЩИЩАЮЩЕЙ ОТ СИЛЬНОДЕЙСТВУЮЩИХ ЯДОВИТЫХ ВЕЩЕСТВ | 1992 |

|

RU2107520C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2001 |

|

RU2208672C2 |

| МНОГОСЛОЙНЫЙ СОРБЦИОННЫЙ ВОЛОКНИСТЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ С ОГНЕЗАЩИТНЫМ МЕМБРАНОТКАНЕВЫМ СЛОЕМ | 2010 |

|

RU2429319C1 |

| МНОГОСЛОЙНЫЙ АНТИМИКРОБНЫЙ НЕТКАНЫЙ МАТЕРИАЛ | 2012 |

|

RU2502524C1 |

| Фильтр для табачного дыма | 2013 |

|

RU2631628C2 |

| НИТРОЦЕЛЛЮЛОЗНАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2203915C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НЕТКАНОГО МАТЕРИАЛА | 2015 |

|

RU2593143C1 |

Изобретение относится к изготовлению электропроводящего материала. Способ включает приготовление суспензии, состоящей из электропроводящего наполнителя - технического углерода, связующего поливинилового спирта, поверхностно-активного вещества-флотореагента - оксаля и воды при соответствующем соотношении компонентов, и нанесение этой суспензии на материал методом пропитки с одновременным отжимом в фиксированном зазоре между обрезиненным и стальным валами. Использование этого способа позволит снизить вес одного квадратного метра материала, уменьшить удельное электрическое сопротивление и увеличить относительное удлинение. 3 табл.

Способ изготовления электропроводящего материала, включающий приготовление суспензии, состоящей из электропроводящего наполнителя - технического углерода, связующего и воды, и нанесение этой суспензии на основу, отличающийся тем, что суспензию готовят путем введения в нее в качестве связующего - поливинилового спирта, в качестве поверхностно-активного вещества - флотореагента-оксаля при следующем соотношении компонентов, мас.%:

Технический углерод - 5,5 - 10,5

Поливиниловый спирт - 5,0 - 10,0

Флотореагент-оксаль - 0,5 - 1,0

Вода - Остальное

а наносят электропроводящую суспензию методом пропитки с одновременным отжимом в фиксированном зазоре между обрезиненным и стальным валами.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕЙ УГЛЕВОЛОКНИСТОЙ БУМАГИ | 1992 |

|

RU2019616C1 |

| US 4728395 A, 01.03.88 | |||

| МОБИЛЬНЫЙ РАДИОТЕЛЕФОН | 2002 |

|

RU2204887C1 |

| МОБИЛЬНОЕ УСТРОЙСТВО И СПОСОБ ДЛЯ ДИСТАНЦИОННОГО ОБНАРУЖЕНИЯ СКОПЛЕНИЙ ГАЗООБРАЗНОГО МЕТАНА | 2004 |

|

RU2333473C2 |

| EP 0151448 A1, 14.08.85. | |||

Авторы

Даты

1999-05-10—Публикация

1998-07-14—Подача