Изобретение относится к целлюлозно-бумажной промышленности, в частности, к способам производства наполненных видов печатной бумаги, например, типографской, офсетной или газетной бумаги.

Известен способ изготовления бумаги, включающий обработку каолиновой суспензии водным раствором карбоксиметилцеллюлозы, смешение обработанной каолиновой суспензии с суспензией волокнистого полуфабриката, отлив бумажного полотна и его сушку /1/.

При обработке каолиновой суспензии карбоксиметилцеллюлозой каолин приобретает свойства, способствующие увеличению прочности бумаги.

Однако в известном способе происходит недостаточная фиксация используемого анионного полимерного вещества на поверхности минеральных частиц. В таком случае возможен переход полимера в водную фазу при смешении с суспензией волокнистого полуфабриката, что приводит к нежелательному эффекту: снижению прочности бумажного полотна, снижению удержания наполнителя, а следовательно, к ухудшению печатных и оптических свойств бумаги.

Наиболее близким аналогом предлагаемого изобретения по технической сущности и достигаемому результату является способ изготовления бумаги /2/ для печати, включающий обработку каолина карбоксиметилцеллюлозой в водной среде с последующим введением в каолиновую суспензию водного раствора хлорсодержащего вещества, смешение обработанной каолиновой суспензии с суспензией волокнистого полуфабриката, отлив бумажного полотна и его сушку (прототип). При этом в качестве хлорсодержащего вещества используют хлорид алюминия.

Известный способ осуществляют следующим образом. Минеральный наполнитель (каолин) диспергируют в водной среде до концентрации 400-600 г/л, затем карбоксиметилцеллюлозу смешивают с водной суспензией каолина при перемешивании до получения частиц наполнителя, покрытых связующим. При этом карбоксиметилцеллюлозу вводят в количестве 1-40 мас.ч. (оптимально 1-25 мас.ч.) на 100 мас.ч. наполнителя и волокна.

Затем в каолиновую суспензию вводят хлорид алюминия в количестве 0,006-5 мас.ч. (оптимально 0,01-2 мас.ч.) на 100 мас.ч. каолина и органического связующего.

В известном способе хлорид алюминия (катионоактивный флокулянт) вводят в каолиновую суспензию для ионной дестабилизации неорганического наполнителя, покрытого связующим. Указанное количество вводимого хлорида алюминия обеспечивает проведение флокуляции модифицированного каолина в течение 1 мин.

Таким образом, модифицированные флокулы каолина смешивают с суспензией волокнистого полуфабриката и из полученной бумажной массы отливают бумажное полотно и затем его сушат.

Известный способ позволяет получать наполненные виды бумаги высокой прочности при высоком удержании наполнителя.

Однако флокулирование наполнителя, увеличивая удержание наполнителя в полотне за счет укрупнения частиц, изменяет (увеличивает) пористость бумаги, т.е. ухудшает сомкнутость листа.

Целью изобретения является улучшение качественных показателей целевого продукта.

Цель достигается тем, что в способе изготовления бумаги для печати, включающем обработку каолина карбоксиметилцеллюлозой в водной среде при перемешивании с последующим введением в каолиновую суспензию хлорсодержащего вещества, смешение обработанной каолиновой суспензии с суспензией волокнистого полуфабриката, отлив бумажного полотна и его сушку согласно изобретению, обработку каолина осуществляют при интенсивности перемешивания, соответствующей критерию Рейнольдса 72000-78000, а введение хлорсодержащего вещества осуществляют при температуре 40-50oC, при этом в качестве хлорсодержащего вещества используют водный раствор хлорида натрия или калия при расходе хлорида натрия или калия 3,3-13,3% от массы абсолютно сухой карбоксиметилцеллюлозы. Обработку каолина осуществляют при соотношении каолина, карбоксиметилцеллюлозы и хлорида натрия или калия соответственно от 1:0,05: 0,003 до 1,66: 0,11:0,007. Карбоксиметилцеллюлозу берут в количестве 5,0-10,0% от массы абсолютно сухого каолина.

Предлагаемый способ осуществляют следующим образом.

Распушенную карбоксиметилцеллюлозу загружают в воду для получения 0,8-1,0% -ного водного раствора карбоксиметилцеллюлозы при температуре 65-75oC, затем в полученный водный раствор карбоксиметилцеллюлозы вводят каолин и при интенсивности перемешивания, соответствующей критерию Рейнольдса (Re) 72000-78000, осуществляют его обработку в течение 0,5-1,5 ч. В обработанный каолин при температуре 40-50oC вводят 10%-ный водный раствор хлорида натрия или калия в количестве 3,3-13,3% от массы абсолютно сухой карбоксиметилцеллюлозы и перемешивают в течение 10-15 мин.

Модифицированный таким образом каолин затем смешивают с суспензией волокнистого полуфабриката и из полученной бумажной массы отливают бумажное полотно и сушат его. При необходимости в волокнистую массу могут быть введены любые необходимые вспомогательные вещества.

В предлагаемом способе, как и в способе-прототипе, используют карбоксиметилцеллюлозу полимерное анионоактивное вещество для модификации наполнителя, используемого в составе бумажной массы для получения наполненных видов бумаги с высокой прочностью и экономичным расходом наполнителя.

Однако после обработки каолина (наполнителя) водным раствором карбоксиметилцеллюлозы в перемешиваемую смесь предлагают вводить хлориды металлов NaCl или KCl, представляющие собой соли сильной кислоты и сильного основания, т.е. растворимые соли. Эти соли обеспечивают выделение из раствора полимера (карбоксиметилцеллюлозы) в виде микрокапель карбоксиметилцеллюлозы, которые, оседая, дополнительно на частицах каолина создают более плотную оболочку и таким образом способствуют более полной фиксации используемого анионного полимерного вещества на поверхности каолина.

Введение такого каолина в волокнистую массу обеспечивает одновременно бумажному листу высокое удержание наполнителя, высокую прочность и необходимые печатные свойства бумаги, обеспечиваемые хорошей сомкнутостью листа.

Пример 1. Способ изготовления газетной бумаги осуществляют следующим образом:

а) распушенную карбоксиметилцеллюлозу (КМЦ) виде ее натриевой (Na) соли в количестве 2 кг/т загружают в воду для получения 0,8%-ного водного раствора карбоксиметилцеллюлозы. Процесс растворения карбоксиметилцеллюлозы осуществляют при перемешивании и температуре 65oC. Затем в полученный водный раствор вводят каолин в количестве 30 кг/т. Коэффициент интенсивности перемешивания составляет (Re) 72000. Время обработки составляет 1,0 ч. После снижения температуры каолиновой суспензии до 40oC вводят 1-ный водный раствор хлорида калия в количестве 100 г/т, (что составляет 5% от а.с. NaКМЦ) и перемешивают в течение 10 мин.

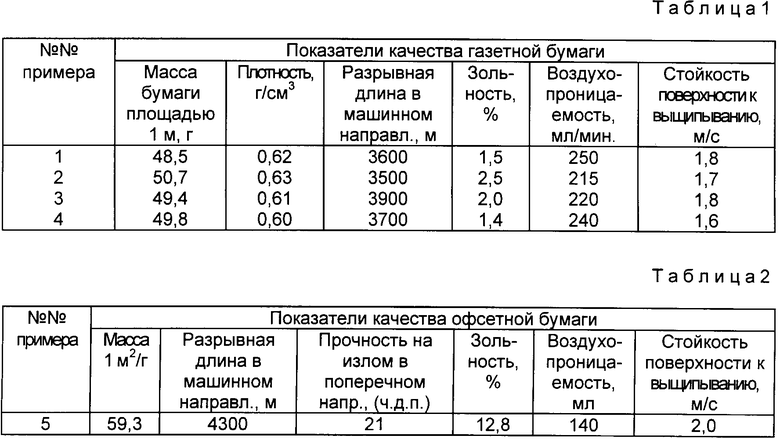

б)обработанную каолиновую суспензию смешивают с 2,2-ной суспензией смеси волокнистых полуфабрикатов (25% сульфитной целлюлозы со степенью помола 20oШР; 75% дефибрерной древесной массы со степенью помола 82oШР). Затем осуществляют отлив бумажного полотна и его сушку. Качественные показатели полученной газетной бумаги массой 46 г/м2 приведены в табл. 1.

Пример 2. Способ изготовления газетной бумаги массой 46 г/м2 осуществляют аналогично примеру 1 с той лишь разницей, что:

расход NaКМЦ составляет 3,3 кг/т (6,6% от а.с.каолина);

расход каолина составляет 50 кг/т;

расход KCl составляет 150 г/т (4,5% от а.с. NaКМЦ);

коэффициент интенсивности составляет (Re) 78000.

Качественные показатели полученной газетной бумаги приведены в табл. 1.

Пример 3. Способ изготовления газетной бумаги массой 46г/м2 осуществляют аналогично примеру 1 с той лишь разницей, что:

расход NaКМЦ составляет 3 кг/т (10% от а.с.каолина);

расход каолина составляет 30 кг/т;

расход NaCl составляет 100 г/т (3,3% от а.с.NaКМЦ);

коэффициент интенсивности составляет (Re) 78000;

температура смеси при введении NaCl 50oC.

Качественные показатели полученной газетной бумаги приведены в табл. 1.

Пример 4. Способ изготовления газетной бумаги массой 46 г/м2 осуществляют аналогично примеру 1, с той лишь разницей, что:

расход NaКМЦ составляет 1,5 кг/т (5% от а.с.каолина);

расход каолина составляет 30 кг/т;

расход KCl составляет 200 г/т (13,3% от а.с. NaКМЦ).

Качественные показатели полученной газетной бумаги приведены в табл. 1.

Пример 5. Способ изготовления офсетной бумаги массой 60 г/м2 осуществляют аналогично примеру 1 с той лишь разницей, что:

расход NaКМЦ составляет 10 кг/т (5,0% от а.с. Каолина);

расход каолина составляет 200 кг/т;

расход KCl составляет 750 г/т (7,5% от NaКМЦ);

смесь волокнистых полуфабрикатов представляет собой смесь 50% сульфитной хвойной целлюлозы (26oШР) и 50% дефибрерной древесной массы (70oШР);

в бумажную массу вводят канифольный клей и сернокислый глинозем в количестве, необходимом для достижения степени проклейки 0,6 мм.

Качественные показатели полученной бумаги представлены в табл. 2.

Анализ таблицы показывает, что предлагаемый способ изготовления бумаги для печати позволяет получать бумагу с более качественными показателями, такими как прочность бумаги (разрывная длина, излом и стойкость поверхности к выщипыванию) и воздухопроницаемость, т.е. сомкнутость листа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ДЛЯ ПЕЧАТИ | 2002 |

|

RU2213822C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 1999 |

|

RU2153545C1 |

| Способ получения бумажной массы для изготовления газетной бумаги | 1989 |

|

SU1670020A1 |

| СПОСОБ ОТБЕЛКИ ДРЕВЕСНОЙ МАССЫ | 2000 |

|

RU2155834C1 |

| СПОСОБ ОТБЕЛКИ ДРЕВЕСНОЙ МАССЫ | 1995 |

|

RU2074920C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОЙ БУМАЖНОЙ МАССЫ | 2012 |

|

RU2546721C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 1996 |

|

RU2106447C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕЙ УГЛЕВОЛОКНИСТОЙ БУМАГИ | 1992 |

|

RU2019616C1 |

| Способ изготовления бумаги | 1990 |

|

SU1772282A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ПРЕИМУЩЕСТВЕННО ПЕЧАТНЫХ ВИДОВ | 1995 |

|

RU2101408C1 |

Использование: производство печатной бумаги, например, типографской, офсетной или газетной бумаги. Сущность: в способе изготовления бумаги для печати, включающем обработку каолина карбоксиметилцеллюлозой в водной среде при перемешивании с последующим введением в каолиновую суспензию хлорсодержащего вещества, смешение обработанной каолиновой суспензии с суспензией волокнистого полуфабриката, отлив бумажного полотна и его сушку, обработку каолина осуществляют при интенсивности перемешивания, соответствующей критерию Рейнольдса 72000-78000, а введение хлорсодержащего вещества осуществляют при температуре 40-50oC, при этом в качестве хлорсодержащего вещества используют водный раствор хлорида натрия или калия при расходе хлорида натрия или калия 3,3-13,3% от массы абсолютно сухой карбоксиметилцеллюлозы. При этом обработку каолина осуществляют при соотношении каолина, карбоксиметилцеллюлозы и хлорида натрия или калия соответственно от 1 : 0,06 : 0,003 до 1,66 : 0,11 : 0,007, а карбоксиметилцеллюлозу берут в количестве 5,0-10,0% от массы абсолютно сухого каолина. Использование предлагаемого способа изготовления бумаги для печати позволяет улучшить качество целевого продукта за счет повышения физико-механических показателей, а также оптимального увеличения сомкнутости листа. 2 з.п. ф-лы, 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JP, патент, 52-3004, кл | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| EP, патент, 0050316, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-01-10—Публикация

1996-12-30—Подача