Изобретение относится к перфорированию лентообразных материалов и может быть применено, в частности, для перфорирования кинопленок.

Известны роторные перфораторы, в которых матрицы и пуансоны установлены на роторе, соединенном с приводом, причем пуансоны расположены радиально в направляющих и взаимодействуют с кулачком [1].

В таких перфораторах не обеспечивается необходимая точность по шагу перфорации и, кроме того, они позволяют перфорировать только одну кромку лентообразного материала.

Известен роторный перфоратор, взятый в качестве прототипа [2], в котором имеется ротор, несущий на себе держатели пуансонов и матриц, кулачок, который в процессе вращения ротора обеспечивает перемешивание пуансонов до контакта с участком ленты на матрице и просекание перфорационных окон; при этом каждый держатель пуансонов смонтирован на элементе, который отводится параллельно оси ротора при взаимодействии со вторым кулачком.

В таком перфораторе не обеспечивается точная остановка пуансонов в рабочем положении из-за неизбежных погрешностей изготовления кулачка и износа его при эксплуатации. В результате этого не обеспечивается необходимая точность и качество перфорирования.

В предложенном устройстве для перфорирования средства относительной фиксации выполнены в виде суппортов, установленных на роторе с возможностью перемещения в направлении, параллельном оси ротора, несущих направляющие для ползунов и оснащенных упорами, пружин, размещенных между суппортами и ротором, дополнительного неподвижного кулачка, упоров, закрепленных на роторе с возможностью взаимодействия с упорами суппортов и упругих элементов, выполненных, например, в виде пружин, имеющих жесткость большую, чем жесткость пружин, размещенных между суппортами и ротором, а гребенки, образованные пуансонами, выполнены, например, с наклонными относительно оси пуансонов торцами, матрицы выполнены, например, составными из секций.

В варианте исполнения устройство может быть снабжено роликами, установленными на суппортах с возможностью контакта с дополнительным кулачком, к которым они прижимаются упругими элементами.

В другом варианте конкретного исполнения устройство снабжено рычагами, шарнирно установленными в роторе и кинематически связывающими суппорты с дополнительным кулачком, на одном конце каждого рычага установлен ролик, а упругие элементы выполнены, например, в виде пружин, установленных с возможностью взаимодействия между другим концом соответствующего рычага и суппортом.

Возможно исполнение устройства, в котором кинематическая связь рычагов суппортами осуществлена посредством вкладышей, размещенных между концами рычагов и упругим элементом.

Устройство может быть снабжено дополнительными роликами, установленными на ползунах.

Кинематическая связь каждого рычага с суппортом может быть осуществлена посредством штока, размещенного в суппорте с возможностью взаимодействия с одним концом рычага, один конец штока расположен с возможностью взаимодействия с дополнительным роликом ползуна и на этом конце выполнен скос, а упругие элементы установлены с возможностью взаимодействия со штоком и прижима его к суппорту.

Возможно также исполнение устройства, в котором в суппортах расположены штоки, ролики, установленные с возможностью контакта с дополнительным кулачком, размещены на конце соответствующего штока, на другом конце штока выполнен скос, расположенный с возможностью взаимодействия с дополнительным роликом ползуна, а упругий элемент установлен с возможностью взаимодействия со штоком и прижима его к суппорту.

Во всех вариантах исполнения угол наклона торца гребенки, образованный пуансонами, относительно оси пуансонов выполнен равным 85...89о.

При этом каждая матрица выполнена из четырех секций, имеющих две плоскости разъема, в которых расположены оси соответствующих рядов рабочих окон матриц, и одну плоскость разъема, параллельную упомянутым и лежащую на равном расстоянии от двух упомянутых, и выполненных с одинаковыми размерами в направлениях, параллельных и перпендикулярных ряду рабочих окон.

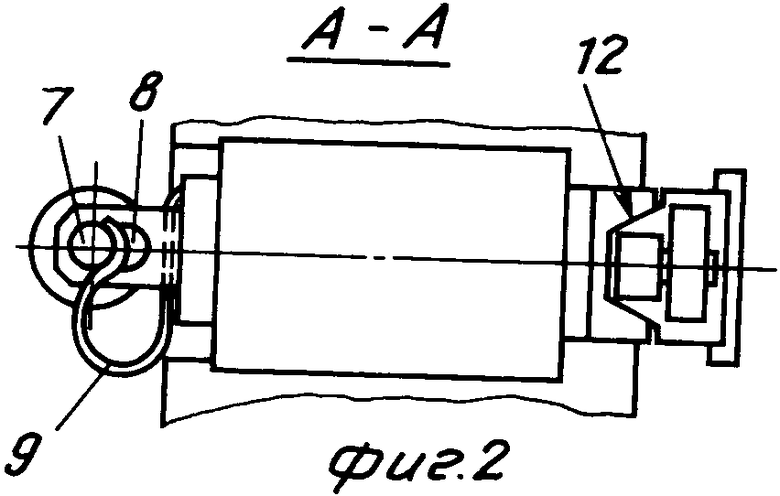

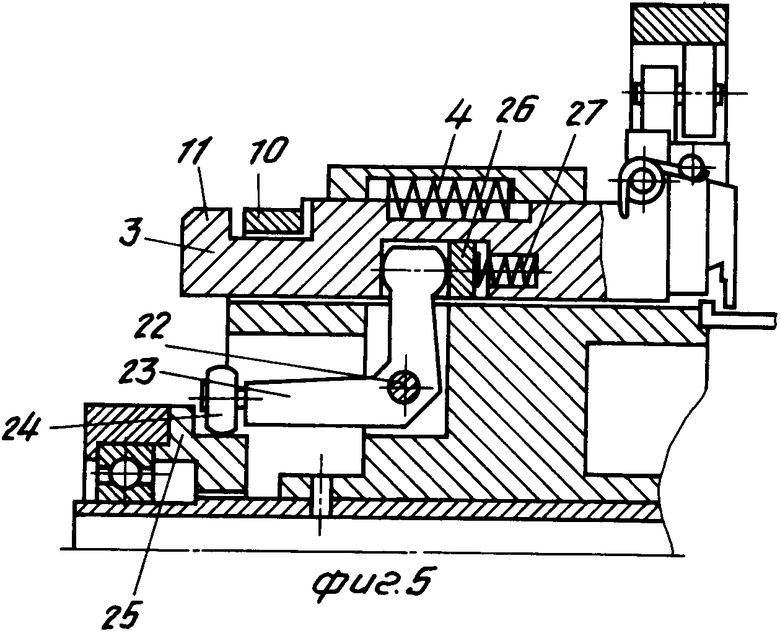

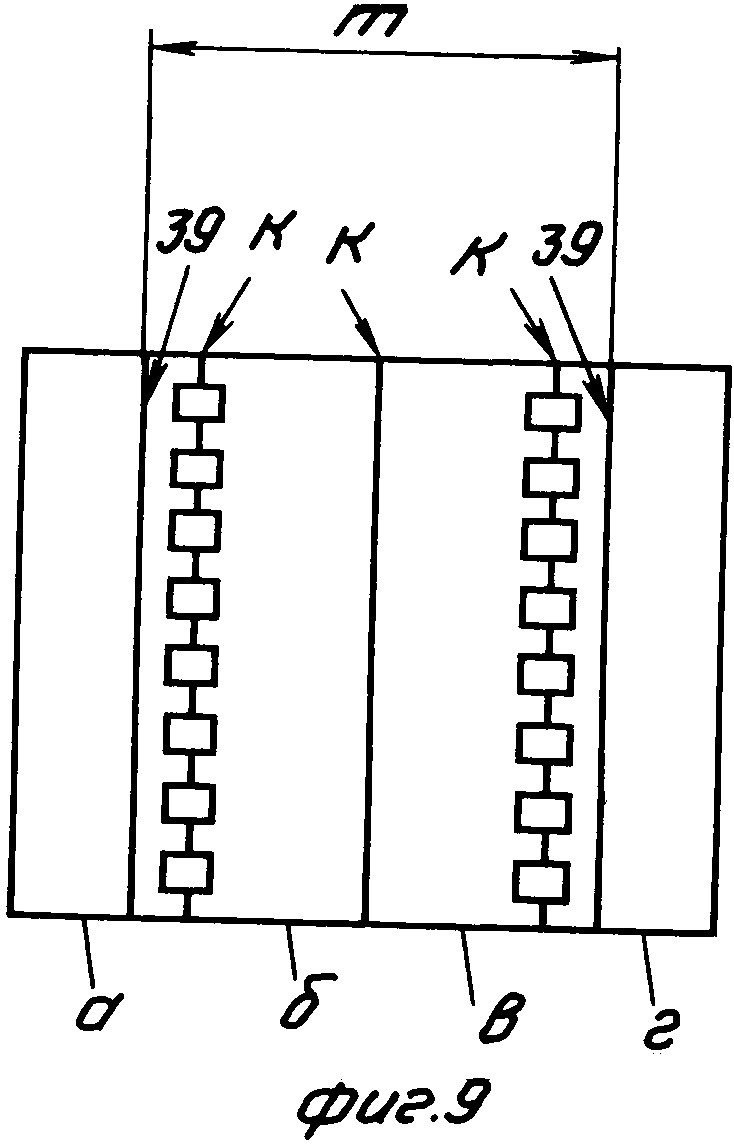

На фиг.1 показан перфоратор, общий вид с разрезом по левой части ротора; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - разрез Б-Б на фиг.1; на фиг. 4 - разрез В-В на фиг.1; на фиг.5-7 - варианты исполнения перфоратора; на фиг.8 - вид на гребенку пуансонов; на фиг.9 - вид Д на матрицу.

На валу 1, соединенном с приводом (не показан), установлен ротор 2, в направляющих которого по периферии расположены суппорты 3. Между суппортами 3 и ротором 2 установлены пружины 4, прижимающие суппорты через ролики 5 к кулачку 6. Оси 7 роликов 5 находятся в пазах 8 суппортов 3 и пружинами 9 прижаты к стенке пазов 8. При этом пружины 9 имеют большую жесткость, чем пружины 4.

На роторе 2 установлены упоры 10, с которыми могут взаимодействовать упоры 11, выполненные на суппортах 3.

В суппортах 3 имеются направляющие 12 типа, например, "ласточкина хвоста", в которых располагаются ползуны 13 с закрепленными на них гребенками пуансонов 14. Ползуны снабжены роликами 15, которые прижаты к кольцевому кулачку 16 посредством пружин 17. На роторе установлены матрицы 18.

Обрабатываемая кинопленка 19 огибает направляющий ролик 20, матрицы 18 и направляющий ролик 21.

В возможном варианте исполнения устройства в роторе 2 на осях 22 установлены рычаги 23, взаимодействующие одним плечом через ролики 24 с кулачком 25, а другим плечом - через вкладыши 26 и пружины 27 с суппортом 3. Пружины 27 имеют большую жесткость, чем пружины 4.

В другом варианте исполнения устройства (см.фиг.6) в суппортах 3 установлены штоки 28, прижатые пружинами 29, имеющими большую жесткость, чем пружины 4, через ролики 30 к торцовому кулачку 31. На противоположных концах штоков выполнены скосы 32, взаимодействующие через дополнительные ролики 33, установленные на осях 34, с ползунами 13.

Штоки 28 в варианте исполнения, показанном на фиг.7, взаимодействуют с кулачком 35 через ролики 36 двуплечих рычагов 37, установленных на осях 38 в роторе 2.

Пуансоны 14 (см.фиг.1 и 8) выполнены со скосом по режущим кромкам пуансонов под углом β.

Матрицы 18 (см.фиг.1 и 9) выполнены составными из 4-х частей а, б, в, г равной ширины и длины, при этом линии разъема К проходят по средним линиям рабочих окон матрицы и по ее средней линии. На крайних элементах матрицы а и г выполнены выступы 39, образующие канал, равный ширине обрабатываемой кинопленки m.

Устройство работает следующим образом.

Обрабатываемый материал (пленка) 19 с разматывающего устройства поступает на направляющий ролик 20, огибает ротор 2 по матрицам 18, сбегает с ротора на направляющий ролик 21 и наматывается на приемную бобину.

Протягивание пленки осуществляется приводом, соединенным с валом 1 ротора 2 и ременной передачей через муфту проскальзывания с устройством наматывания.

При вращении ротора 2 в зоне угла α2 (см.фиг.4) кулачок 16, воздействуя на ролики 15, перемещает ползуны 13 с пуансонами 14 по направлениям к матрицам 18 с лежащей на них пленкой 19 и пуансоны, внедряясь в пленку, вырезают перфорационные окна. Затем под действием пружин 17 ползуны 13 перемещаются наружу и пуансоны выходят из матриц и пленки. Таким образом осуществляется непосредственное перфорирование.

В зоне угла α4 (см.фиг.4) ползуны 13 с пуансонами 14 находятся в нерабочем положении, давая возможность пленке набегать на ротор и сбегать с него.

Перемещение ползунов в рабочее положение осуществляется в зоне угла α1. Под воздействием дополнительного кулачка 6 (см.фиг.1) суппорты 3 перемещаются до момента касания упора 11, выполненного на суппорте 3, с упором 10, установленным на роторе, размер которого подгоняется отдельно для каждого суппорта.

Профиль кулачка 6 обеспечивает избыточное перемещение суппортов, излишек которого компенсируется при остановившемся суппорте пружинами 9. Наличие этого механизма относительной фиксации пуансонов и матриц в рабочем положении, т. е. в положении пробивки, позволяет достигнуть высокой точности взаимного расположения пуансонов и матриц, а также компенсировать погрешности изготовления кулачков, роликов и ползунов и их износ в процессе эксплуатации.

Важно отметить, что благодаря тому, что пружина 9 имеет большую жесткость, чем пружина 4, в процессе перемещения суппорта первой сжимается пружина 4 и только после контакта упоров 10 и 11 начинает сжиматься пружина 9.

В зоне угла α3 осуществляется отвод суппортов с ползунами 13 в нерабочее положение, чтобы дать возможность пленке сойти с ротора.

В варианте исполнения устройства, показанном на фиг.5, перемещение суппортов 3 в рабочее положение происходит под воздействием рычагов 23, ролики 24 которых катятся по кулачку 25. Поднимаясь по профилю кулачка, ролики 24 вращают рычаги 23, которые противоположными плечами нажимают на вкладыши 26 и перемещают суппорты 3, сжимая пружины 4, имеющие меньшую жесткость, чем пружины 27. В момент контакта упоров 11 и 10, соответствующего точному взаимному положению пуансонов и матриц, суппорт останавливается, а продолжающий вращаться рычаг 23, катящийся роликом 24 по кулачку с профилем, обеспечивающим запас хода, через вкладыш 26 сжимает пружину 27 и компенсирует излишек хода.

В варианте исполнения устройства, показанном на фиг.6, под воздействием торцового кулачка 31 на ролик 30, находящийся на штоке 28, суппорт 3 перемещается вправо. При этом вначале сжимается пружина 4, имеющая меньшую жесткость, чем пружина 29, а в момент контактов упоров 11 и 10 суппорт останавливается, пуансоны занимают положение точно против окон матриц. Кулачок не продолжает давить на ролик 30 и перемещает шток 28 внутри суппорта 3, сжимая пружину 29. При этом скос 32 штока 28, воздействуя на дополнительный ролик 33, двигает ползун 13 с пуансонами вниз и осуществляет перфорирование.

При дальнейшем вращении ротора сначала перемещается влево шток 28 внутри неподвижного суппорта, так как жесткость пружины 29 больше жесткости пружины 4, при этом ползун 13 поднимается и вынимает пуансоны из матрицы и пленки. Затем в момент касания оси 7 о кромку 8 паза в суппорте начинает под действием пружины 4 перемещаться и суппорт, сдвигаясь в нерабочее положение.

В варианте исполнения, приведенном на фиг.7, перемещение штоков суппортов и ползунов происходит подобно предыдущему варианту с той лишь разницей, что кинематическая связь между кулачком 35 и штоком 28 выполнена в виде рычагов 37. Ролики 36, посаженные на рычаги 37, катятся по кулачку 35 и поворачивают рычаги, которые вторыми плечами давят на штоки, вызывая их перемещение.

Во всех вариантах исполнения устройства пуансоны предлагается затачивать, под углом β =1...5о (см.фиг.8), что обеспечивает поочередное прорезание перфорационных окон и снижает усилие на пуансонах.

Матрицу предлагается выполнять из четырех равных частей (см.фиг.9), что обеспечивает возможность ее шлифовки (заточки) камнем нормального размера и, следовательно, не ограничивает применение для матриц материала высокой твердости. Кроме того, может быть обеспечен соответствующий зазор между пуансоном и матрицей, что существенно улучшает качество перфорирования.

Использование изобретения позволит увеличить скорость перфорирования по сравнению с используемыми в химико-фотографической промышленности перфораторами в 5-6 раз, повысить ресурс пуансонов и матриц за счет применения материалов высокой твердости, ликвидирует перфорационный брак.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ ЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ В ЛЕНТОПРОТЯЖНОМ ТРАКТЕ | 1991 |

|

RU2020448C1 |

| СПОСОБ ДИАГНОСТИКИ СОСТОЯНИЯ ОБОРУДОВАНИЯ УЗЛА НАНЕСЕНИЯ ТОНКИХ ПОКРЫТИЙ НА ДВИЖУЩУЮСЯ ГИБКУЮ ПОДЛОЖКУ | 1991 |

|

RU2020447C1 |

| ЛЕНТОПРОТЯЖНЫЙ ТРАКТ ЭМУЛЬСИОННО-ПОЛИВНОЙ МАШИНЫ ДЛЯ РУЛОННЫХ ФОТОМАТЕРИАЛОВ | 1972 |

|

SU430347A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛСТЕАРАТА | 1991 |

|

RU2083551C1 |

| КОНДЕНСАЦИОННАЯ УСТАНОВКА К ЛЕНТОЧНОЙ ОТЛИВОЧНОЙ МАШИНЕ | 1992 |

|

RU2017618C1 |

| УСТРОЙСТВО ДЛЯ ПЕРФОРИРОВАНИЯ ТОНКОЙ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2012 |

|

RU2500497C1 |

| Устройство экспрессного контроля сенситометрических свойств фотоэмульсий | 1990 |

|

SU1760521A1 |

| СПОСОБ ДИАГНОСТИКИ ЛЕНТОПРОТЯЖНОГО ТРАКТА | 1991 |

|

RU2012861C1 |

| ЛЕНТОПРОТЯЖНЫЙ ТРАКТ ЭМУЛЬСИОННО-ПОЛИВНОЙ МАШИНЫ для РУЛОННЫХ ФОТОМАТЕРИАЛОВ | 1969 |

|

SU236980A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЙОДОБРОМСЕРЕБРЯНОЙ ФОТОГРАФИЧЕСКОЙ ЭМУЛЬСИИ | 1979 |

|

RU768319C |

Использование: в устройствах для перфорации ленточного материала. Сущность изобретения: на валу установлен ротор, в его направляющих по периферии - суппорты, которые прижимаются пружинами к кулачку. В каждом суппорте имеются свои направляющие и в них расположены ползуны с пуансонами. На ползуне установлен ролик и через него ползун контактирует с кольцевым кулачком. Обрабатываемая лента огибает матрицы. При вращении ротора суппорты и ползуны взаимодействуют с кулачками. Осуществляется перфорация ленты. 8 з.п.ф-лы, 9 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Зубчатое колесо | 1984 |

|

SU1314163A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1994-09-30—Публикация

1991-02-18—Подача