Изобретение относится к измерению механических колебаний и технической диагностики электромеханических систем и может быть использовано для контроля состояния смежных секций (участков) тракта агрегата нанесения, студенения и сушки фотографических слоев.

Известен способ вибрационной диагностики металлорежущих станков, при котором на одной из вибрирующих поверхностей станка через слой жидкости во время регистрации возбуждают дополнительные акустические колебания с частотой и фазой, соответствующими собственным колебаниям поверхности станка, и определяют амплитуды колебаний, соответствующих началу или концу кавитации в слое жидкости [1] . Этот способ для контроля состояния тракта поливной машины агрегата нанесения, студенения и сушки фотографических слоев не приемлем, поскольку приведет к разрушению объекта - фотографического материала.

Наиболее близким техническим решением к изобретению является способ диагностики электромеханических свойств, в котором сравниваются сигналы виброакустических колебаний механической системы и колебания тока якоря двигателя [2].

Однако этот способ имеет следующие недостатки: низкую достоверность контроля и необходимость при поиске неисправности в процессе работы объекта переставки виброакустического преобразователя.

Целью изобретения является повышение достоверности и эффективности контроля технического состояния многомассовой электромеханической системы с упругими связями.

Цель достигается тем, что в способе диагностики электромеханической системы в лентопротяжном тракте, заключающемся в том, что измеряют вибрационные колебания объекта и тока якоря двигателя, измеряют частоту и амплитуду спектральных составляющих колебаний натяжения на набегающей ветви гибкой подложки на движитель и нисходящей ветви в диапазоне частот, определяемом спектром собственных частот контролируемых секций тракта, а о техническом состоянии смежных с главным движителем секций лентопротяжного тракта судят по сравнению соответствующих спектральных составляющих между собой и каждой из них с заданными уровнями для конкретного тракта и изготавливаемого материала.

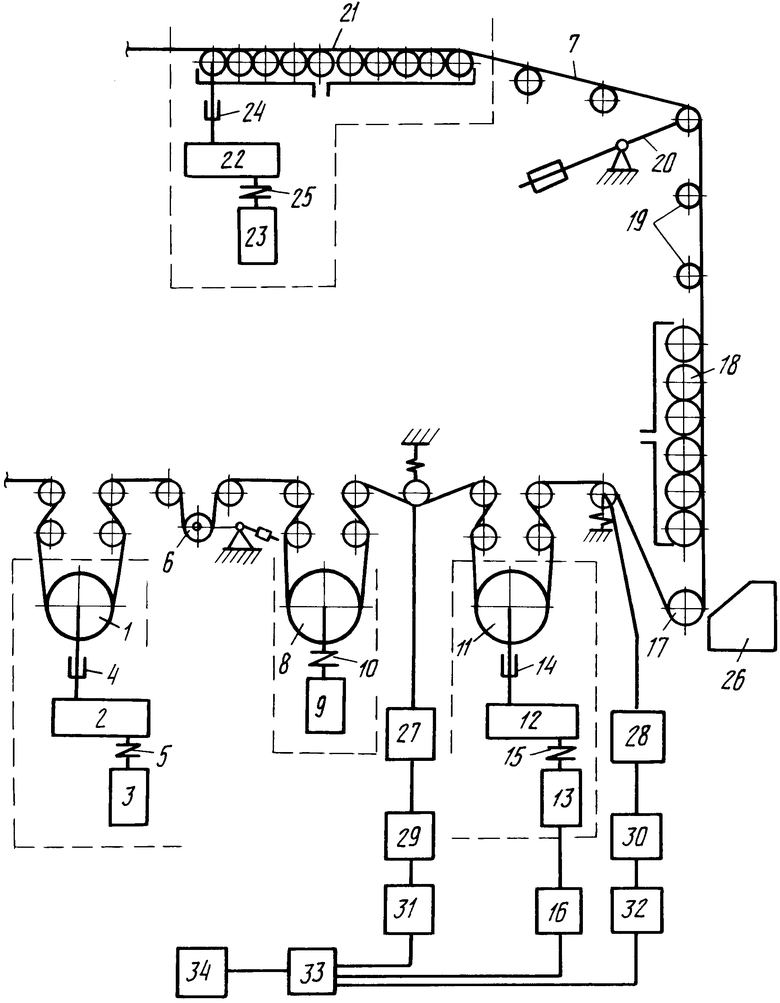

На чертеже схематически показано устройство, реализующее описываемый способ.

Устройство содержит тянущий движитель 1, состоящий из барабана 1, редуктора 2, электродвигателя 3, соединенных между собой соответственно муфтами 4 и 5, компенсатор 6 длины петли подложки 7, натяжное устройство, состоящее из барабана 8, электродвигателя 9, соединенных между собой муфтой 10, главный движитель (главный электропривод), состоящий из барабана 11, редуктора 12, электродвигателя 13, соединенных между собой соответственно муфтами 14 и 15, датчик 16 тока электродвигателя 13, поливной валик 17, пассивный вакуум-рольганг 18, поддерживающие валики 19, компенсатор 20 длины петли подложки 7, тянущий движитель, состоящий из вакуум-рольганга 21, редуктора 22, электродвигателя 23, соединенных между собой соответственно муфтами 24 и 25, экструзионное наносящее устройство 26. Перемещение подложки 7 по тракту с заданными номиналами скорости и натяжения осуществляется всеми движителями. Измерения параметров колебания тока якоря двигателя, натяжения набегающей и нисходящей ветвях подложки 7, главного движителя производят соответственно датчиком 16 тока, преобразователя 27 и 28 (тензопреобразователь С 50), электронными устройствами 29 и 30 (Сапфир), блоками 31 и 32 преобразования сигналов (БПС-24), анализатором 33 спектра (СК4-73/1) и измерительным блоком 34 (ЯЧС-78-1).

П р и м е р 1. При движении подложки 7 электрический сигнал с датчика 16 тока, соединенного с цепью якоря электродвигателя 13, поступает на входы анализатора 33 спектра и измерительного блока 34. При этом на экране индикатора измерительного блока 34 наблюдается график спектральной плотности колебаний тока якоря двигателя (нагрузки) 12 в диапазоне частот: 0,05 - 2,0 Гц; 0,12 - 5,0 Гц; 0,5 - 20 Гц; 1,2 - 50 Гц; 5,0 - 200 Гц.

Сравнивая измеренные амплитуды и частоты спектральных составов колебаний тока якоря двигателя с заданными значениями для данной средней скорости транспортирования подложки, а также частоты колебания тока якоря двигателя с измеренными частотами колебаний натяжения ветвей подложки, судят о состоянии электропривода главного движителя.

П р и м е р 2. При движении подложки 7 электрический сигнал с датчика натяжения набегающей ветви - преобразователя 27 через последовательно соединенные электронное устройство 29, блок 31 преобразования сигналов поступает на входы анализатора 33 спектра и измерительного блока 34. При этом на экране индикатора измерительного блока 34 наблюдается график спектральной плотности колебаний натяжения подложки в диапазоне частот: 0,05 - 2,0 Гц; 0,12 - 5,0 Гц; 0,5 - 20,0 Гц; 1,2 - 60,0 Гц; 5,0 - 200,0 Гц.

Аналогично измеряются параметры колебания натяжения нисходящей ветви подложки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ ЛЕНТОПРОТЯЖНОГО ТРАКТА | 1991 |

|

RU2012861C1 |

| СПОСОБ ДИАГНОСТИКИ СОСТОЯНИЯ ОБОРУДОВАНИЯ УЗЛА НАНЕСЕНИЯ ТОНКИХ ПОКРЫТИЙ НА ДВИЖУЩУЮСЯ ГИБКУЮ ПОДЛОЖКУ | 1991 |

|

RU2020447C1 |

| УСТРОЙСТВО ДЛЯ ПЕРФОРИРОВАНИЯ МАТЕРИАЛА В ВИДЕ ЛЕНТЫ | 1991 |

|

RU2020055C1 |

| Устройство транспортирования подложки при поливе и студенении фотоэмульсионных слоев | 1990 |

|

SU1797086A1 |

| Способ транспортирования подложки при нанесении и студенении фотоэмульсионных слоев | 1987 |

|

SU1504190A1 |

| Способ экспрессного контроля сенситометрических свойств фотоэмульсий | 1989 |

|

SU1733949A1 |

| Многосекционная поливная машина для рулонных кинофотопленок | 1977 |

|

SU949621A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЙОДОБРОМСЕРЕБРЯНОЙ ФОТОГРАФИЧЕСКОЙ ЭМУЛЬСИИ | 1979 |

|

RU768319C |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛСТЕАРАТА | 1991 |

|

RU2083551C1 |

| Устройство для измерения влажности движущегося рулонного материала | 1976 |

|

SU600428A1 |

Использование: область измерения механических колебаний и технической диагностики электромеханических систем, в частности лентопротяжных трактов машин в производстве светочувствительных материалов. Сущность изобретения: в диапазоне частот, определяемом спектром собственных частот контролируемого участка тракта, измеряют частоты и амплитуды спектральных составляющих колебаний натяжения ленты до и после движителя. Оценку технического состояния движителя и секций лентопротяжного тракта производят по величине отношения амплитуд колебаний на измеренных частотах. 1 ил.

СПОСОБ ДИАГНОСТИКИ ЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ В ЛЕНТОПРОТЯЖНОМ ТРАКТЕ, заключающийся в том, что измеряют вибрационные колебания объекта и тока якоря двигателя, отличающийся тем, что измеряют частоту и амплитуду спектральных составляющих колебаний натяжения на набегающей ветви гибкой подложки на движитель и нисходящей ветви в диапазоне частот, определяемом спектром собственных частот контролируемых секций тракта, а о техническом состоянии смежных с главным движителем секций лентопротяжного тракта судят по сравнению соответствующих спектральных составляющих между собой и каждой из них с заданными уровнями для конкретного тракта и изготавливаемого материала.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство диагностики электромеханических систем | 1977 |

|

SU637726A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-09-30—Публикация

1991-06-20—Подача