Изобретение относится к машиностроению, в частности к укупорочным механизмам, преимущественное применение может найти при укупорке пенициллиновых флаконов в аптечных и аналогичных условиях.

Известен способ укупорки сосудов, при котором металлический колпачок обжимают на горле сосуда путем радиальной подачи на максимальную величину деформации колпачка либо тороидальной пружиной (авт.св. N 206826, кл. В 67 В 03/02), либо обжимной головкой и тороидальной пружиной (авт.св. N 543618, кл. В 67 В 3/02).

Недостаток этого способа в том, что он не обеспечивает необходимой герметичности, а следовательно, неприменим при укупорке пенициллиновых флаконов и аналогичных сосудов.

За прототип приняты способ укупорки сосудов и устройство для его осуществления [1].

Согласно известному способу укупорки пенициллиновых флаконов резиновую пробку с фольгированным колпачком вначале поджимают в осевом направлении, чтобы исключить ее проворот, а затем обжимают, обкатывая многократно и одновременно осуществляют постепенную радиальную их подачу до максимума.

Известное устройство для укупорки сосудов содержит корпус, закаточную головку (патрон) (по авт.св. N 827370,кл. В 67 В 3/02) и соосно с ней механизм подачи, который представляет собой приводной кулачок с толкателем. Вращение закаточной головки осуществляется электродвигателем.

При хорошем качестве укупорки известные способ и устройство малопригодны в аптечных и полевых условиях, во время стихийных бедствий, при отсутствии электроэнергии и т.п. по следующим причинам:

применение высокооборотного, мощного электродвигателя (400 Вт)

создает большой шум и вибрации;

относительно большие вес и габариты;

неработоспособны при отсутствии электроэнергии.

Цель изобретения - улучшение условий работы и удешевление.

Это достигается тем, что в способе укупорки сосудов, например пенициллиновых флаконов, при котором поджимают резиновую пробку с фольгированным колпачком к горлышку флакона и закатывают колпачок путем радиальной подачи роликов и их поворота относительно оси флакона, радиальную подачу роликов осуществляют сразу на максимальную величину деформации колпачка, а затем поворачивают ролики на угол, равный 360о/n, где n - число роликов.

Та же цель достигается тем, что в устройстве для укупорки сосудов, содержащем корпус, закаточную головку и соосно с ней механизм подачи, имеющий кулачок и толкатель, закаточная головка выполнена в виде установленных на корпусе шайбы, на ней соосно - кольца со штырями и на осях - двуплечих рычагов, на одном конце которых - обкатывающие ролики, а на другом выполнены пазы, взаимодействующие со штырями кольца. Шайба, кольцо и двуплечие рычаги поворотные. При этом шайба кинематически связана с кулачком механизма поворота закаточной головки. Как минимум один двуплечий рычаг имеет опорный ролик, взаимодействующий с копиром, размещенным на корпусе, а толкатель механизма подачи флаконов связан с подвижной гильзой, внутри которой установлен подпружиненный стакан. Стакан может перемещаться в осевом (продольном) направлении, но зафиксирован от поворота вокруг этой оси.

Кроме того, двуплечие рычаги выполнены в виде двух шарнирных и подпружиненных между собой элементов.

Кроме того, кулачки механизмов подачи и поворота выполнены геометрически замкнутыми, установлены соосно и совмещены в едином блоке.

Сравнительный анализ предлагаемого способа и устройства с прототипом выявил отличительные существенные признаки, что позволяет сделать вывод о новизне предлагаемого решения.

Сравнение предлагаемого решения (способа и устройства) как с прототипом, так и с другими аналогами показало, что основные отличительные существенные признаки неизвестны. Это говорит о соответствии предложенного решения критерию "существенные отличия".

Радиальная подача роликов сразу на всю величину деформации фольгированного колпачка и последующий их поворот на угол, практически всегда меньший 360о, позволяют по сравнению с прототипом снизить энергоемкость и улучшить условия работы, т.к. шум и вибрации отсутствуют. Описанная конструкция осуществляет предлагаемый способ.

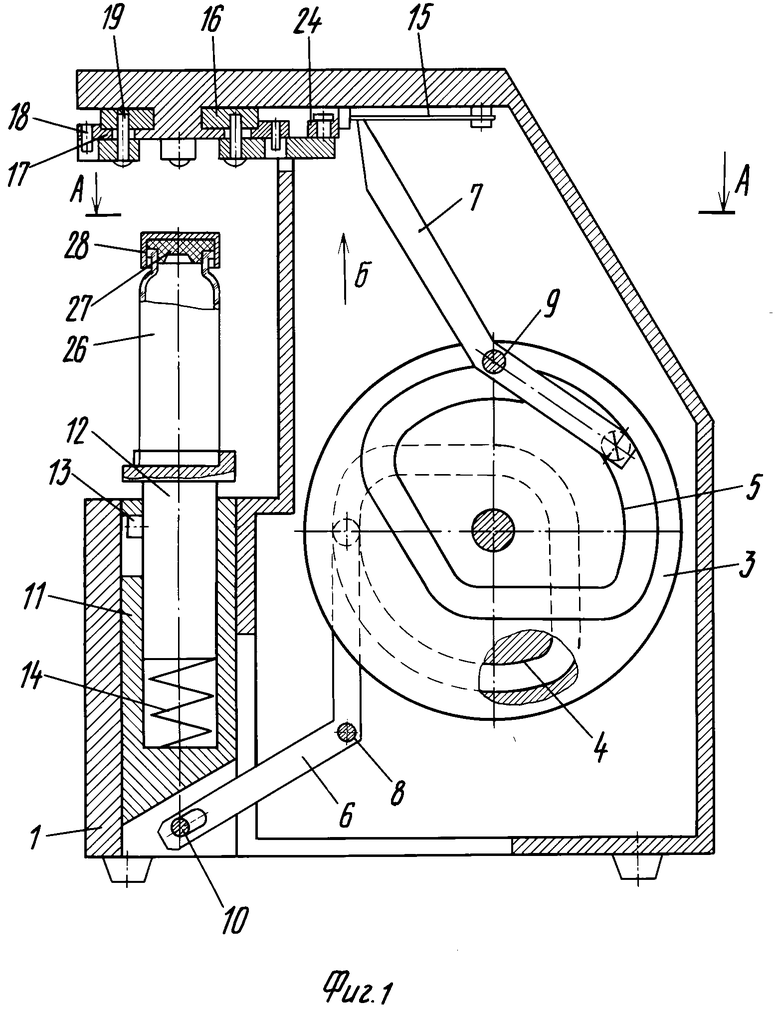

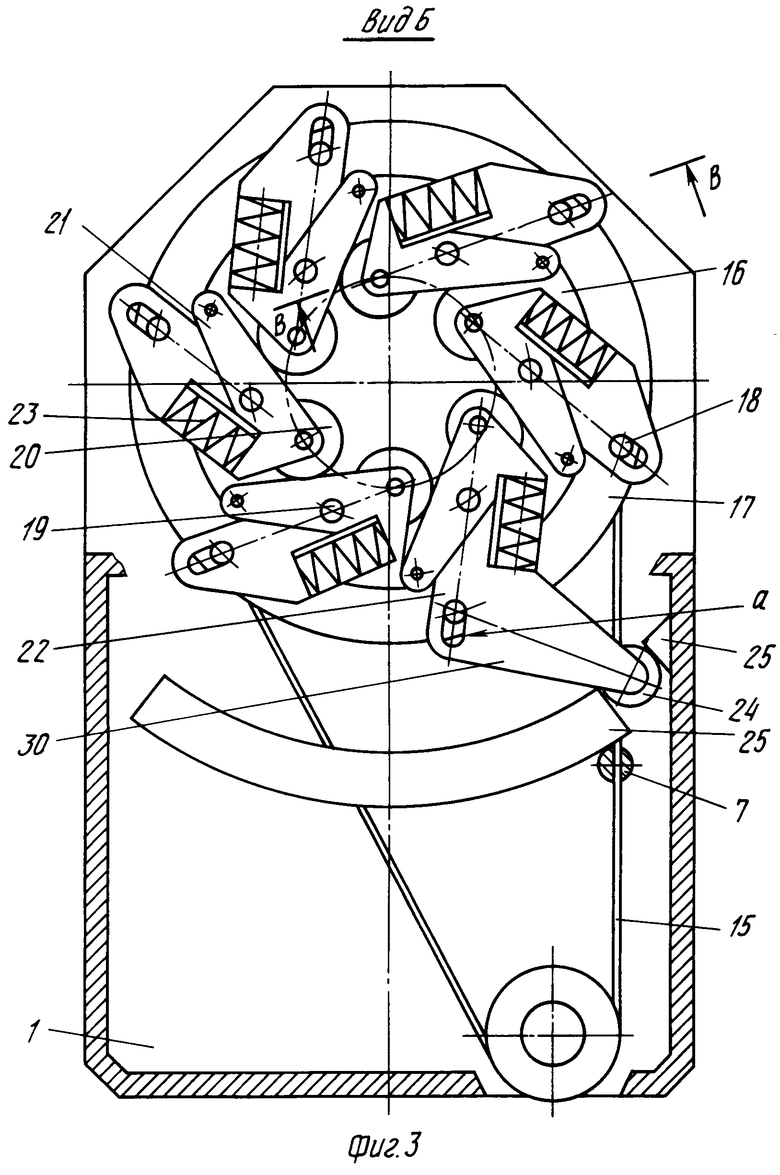

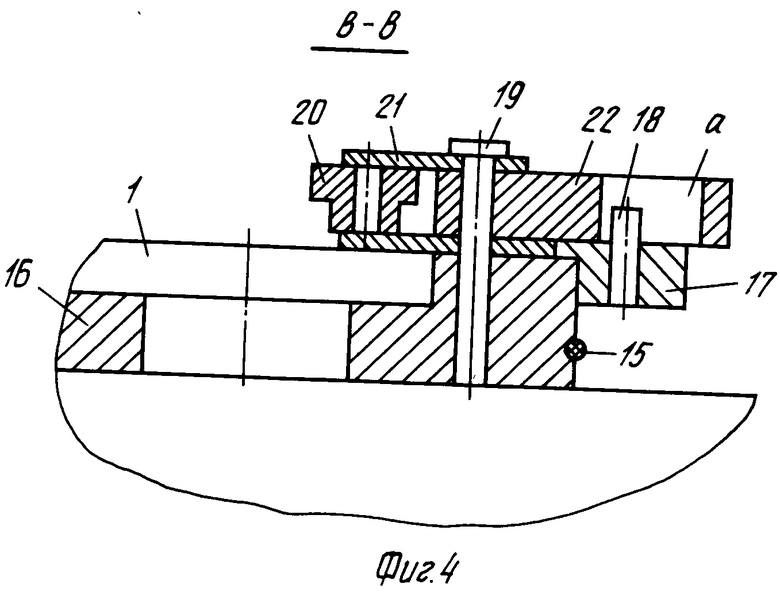

На фиг. 1 схематично изображено устройство; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1, ролики в исходном положении; на фиг. 4 - сечение В-В на фиг. 3; на фиг. 5 - вид по стрелке Б на фиг. 1, ролики в конечном положении.

Устройство для укупорки представляет собой полуавтомат, который укрупненно включает следующие составные части:

корпус,

головку закаточную,

механизм подачи флакона на рабочую позицию и создания предварительного натяга,

привод (мотор-редуктор),

механизм управления (двухстороннего кулачка с геометрическим замыканием и двух толкателей),

обшивку,

рукоятку ручного привода.

Основным конструктивным элементом, объединяющим узлы устройства и воспринимающим силовые нагрузки, является корпус 1. В его стойке смонтирован электропривод 2 (мотор-редуктор), который передает крутящий момент на двухсторонний кулачок 3 с геометрически замкнутыми пазами 4 и 5. Этими пазами 4 и 5 кулачок 3 взаимодействует с двумя соответствующими толкателями 6 и 7, установленными на осях 8 и 9 с возможностью качания вокруг них. Толкатель 6 штифтом 10 связан с подвижной в осевом направлении гильзой 11, в которой также с возможностью подвижки в осевом направлении установлен стакан 12, зафиксированный от проворота выступом 13 и подпружиненный пружиной 14. Толкатель 7 с помощью гибкой связи 15 связан с шайбой 16, установленной с возможностью поворота на корпусе 1 соосно гильзе 11 и стакану 12. На шайбе 16 установлены кольцо 17 со штырями 18 и оси 19, на которых расположены двуплечие рычаги, на одном конце которых установлены обкатывающие ролики 20, а на другом выполнены пазы а, взаимодействующие со штырями 18, причем кольцо 17 и двуплечие рычаги выполнены поворотными. Каждый двуплечий рычаг состоит из двух шарнирно соединенных осью 19 частей - качалки 21, в которой установлен ролик 20, и рычага 22, в котором выполнен паз а. Между этими частями (качалкой 21 и рычагом 22) установлена пружина 23 сжатия, стремящаяся развернуть их относительно друг друга вокруг оси 19. Как минимум один рычаг 22 имеет удлиненный хвостовик 30, на котором установлен ролик 24, взаимодействующий с копиром 25 корпуса 1.

Устройство работает следующим образом.

Оператор устанавливает заполненный флакон 26 с содержимым, закрытым резиновой пробкой 27, и накинутым алюминиевым колпачком 28 на торце стакана 12, включает привод 2. В это время по циклограмме работы устройства пазы 4 и 5 кулачка 3 имеют постоянный радиус кривизны, и поэтому толкатели 6 и 7 неподвижны. При дальнейшем повороте приводом 2 кулачка 3 паз 4 отводит один конец толкателя 6 к центру вращения кулачка 3, а другой конец через штифт 10 поднимает гильзу 11 и соответственно стакан 12 с установленным на нем флаконом 26 до упора колпачка 28 в верхнюю часть корпуса 1, после чего подъем гильзы 11 продолжается, а стакан 12 останавливается и сжимает пружину 14 и пробку 27, чем достигается предварительный натяг пробки 27 и осуществляется герметизация содержимого флакона 26. В это время радиус кривизны паза 5 также начинает изменяться, и конец толкателя 7 отводится к центру кулачка 3. Поворачиваясь вокруг оси 9, толкатель 7 вторым концом натягивает гибкую связь 15, которая будучи закреплена на шайбе 16, начинает поворачивать ее, а соответственно, и оси 19 с установленными на них двуплечими рычагами. Ролик 24 в это время взаимодействует с копиром 25 и не может перемещаться в угловом направлении, а только в радиальном, поэтому двуплечий рычаг с удлиненным хвостовиком участвует одновременно в двух движениях - его центр с осью 19 поворачивается вокруг оси флакона, а т.к. удлиненный хвостовик 30 с роликом 24 не имеет возможности поворота вокруг оси флакона, то второй конец двуплечего рычага, поворачиваясь вокруг оси 19, подводит обкатывающий ролик 20 к колпачку 28 и деформирует его, завальцовывая край колпачка на край горлышка флакона 26. В то же время паз а этого рычага взаимодействует с одним из штырей 18 и соответственно поворачивает кольцо 17, т. к. остальные двуплечие рычаги через пазы, штыри 18 также связаны с кольцом 17, то они синхронно повторяют движение первого рычага и одновременно в n местах производят деформацию колпачка 28. При дальнейшем повороте шайбы 16 наступает момент, когда ролик 24 выходит на участок копира 25 с постоянной кривизной поверхности, и дальнейший поворот двуплечих рычагов вокруг осей 19 прекращается и они участвуют только в одном движении - повороте вокруг оси флакона 26, а система "шайба 16 - кольцо 17 - штыри 18 - оси 19- рычаги 22 - ролик 24 "становится псевдожесткой. Поворот осуществляется на угол 360о/n, где n - число обкатывающих роликов 20. Дальнейший поворот приводом 2 кулачка 3 приводит к отходу конца толкателя 7 от центра кулачка 3 к периферии, что заставляет второй конец толкателя 7 через гибкую связь 15 начать осуществлять поворот шайбы 16 в обратном направлении. Псевдожесткая система, а также ролики 20 с качалками 21 осуществляют обратный поворот на угол 360о/n, после чего ролик 24 упирается в выступ копира 25 и имеет возможность только радиального перемещения от центра вращения шайбы 16. Затем эта же шайба, продолжая поворот, увлекает за собой и оси 19, вследствие чего рычаг начинает поворачиваться вокруг оси 19, отводя второй конец с роликами 20 от колпачка 28. Паз а этого рычага через штырь 18 воздействует на кольцо 17 и с его помощью через пазы а и штыри 18 отводит остальные (n-1) ролики 20. Паз 5 выходит на постоянный радиус кривизны поверхности, толкатель 7 останавливается, ролики 20 закаточной головки разведены на максимальный диаметр.

В это время паз 4 начинает переводить конец толкателя 6 от центра к периферии кулачка 3, а второй конец через штифт 10 и гильзу 11 снимает усилие упругой деформации пружины 14, после упора выступа 13 в гильзу 11 опускает стакан 12, а с ним и закатанный флакон 26 в исходное положение вниз. Оператор должен снять укупоренный флакон 26 и поставить на загрузочную позицию новый, подготовленный к укупорке флакон.

В связи с возможными погрешностями установки флакона на позиции, а также с возможными отклонениями геометрических размеров флаконов при их штамповке двуплечие рычаги выполнены шарнирно сочлененными, и качалка 21 с роликами 20 подпружинена относительно рычага 22 пружиной 23. Ход их рассчитан таким образом, что при деформации колпачка 28 на максимальную величину качалка 21 поворачивается вокруг оси 19, сжимая пружину 23, которая при сборке предварительно напряжена до усилия, равного усилию деформации колпачка 28. Таким образом, при наличии на колпачке 28 или флаконе 26 каких-либо дефектов качалка 21 будет роликом 20 отслеживать контур, что повышает качество и надежность укупорки.

Для снижения энергоемкости установки кулачок 3 выполнен с геометрически замкнутыми пазами 4 и 5, что позволило отказаться от возвращения механизмов в исходное положение с помощью возвратных пружин.

Конструктивно пазы 4 и 5 выполнены соосно в одном кулачке с обоих торцев, что позволило снизить габариты установки и осуществить работу по предлагаемому способу, отказавшись от двух приводов.

Конструктивно полуавтомат представляет собой сварной корпус П-образной формы, установленный на ножках с целью снижения вибрации и устойчивого положения при работе. В качестве привода использован реверсивный двигатель, например двигатель РД-09, имеющий на выходном валу 8,7 об/мин. Кулачок выполнен однозаходным, поэтому производительность полуавтомата составляет 522 укупоренных флаконов в 1 ч. Это вполне обеспечивает потребность аптек. Предусмотрена работа устройства в условиях отсутствия электроэнергии полевые условия, при стихийных бедствиях и т.п. Для этого, не отсоединяя привода 2, надевают рукоятку 29 на свободный конец вала кулачка 3 и вращая ее вручную производят укупорку.

В настоящее время для выполнения аналогичных операций применяются серийные полуавтоматы для закатки крышек на бутылках с винтовой и гладкой горловиной, изготавливаемые заводом технологического оборудования г. Жданова (в этом полуавтомате используются изобретения по авт.св. N 973476, ТУ 64-7-238-78).

Преимущества заявленного устройства видны из таблицы. Кроме того, при работе предлагаемого устройства отсутствуют вибрации и шум.

Сравнительные характеристики приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для укоповки сосудов | 1976 |

|

SU591404A1 |

| Закаточный патрон к устройствам дляуКупОРКи СОСудОВ | 1979 |

|

SU827370A1 |

| Устройство для укупорки стеклянной тары металлическими крышками | 1986 |

|

SU1333629A1 |

| Многошпиндельный роторный полуавтомат для закатки колпачков электрических предохранителей | 1961 |

|

SU143874A1 |

| Автомат для изготовления алюминиевых колпачков, вставки в них прокладок и укупорки бутылок | 1958 |

|

SU121044A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ЧЕРВЯЧНЫЙ ХОМУТ И ПОЛУАВТОМАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445180C1 |

| УКУПОРОЧНАЯ ГОЛОВКА | 2005 |

|

RU2295488C2 |

| Гравировальный полуавтомат | 1982 |

|

SU1057244A1 |

| Устройство для вставки вкладышей в горловину флаконов | 1989 |

|

SU1629239A1 |

| Устройство для формования изделий "мюзле | 1977 |

|

SU751485A1 |

Использование: в укупорочной технике, например при укупорке пенициллиновых флаконов. Сущность изобретения: при повороте приводом кулачка паз отводит один конец первого толкателя к центру вращения кулачка, а другой конец через штифт поднимает гильзу и стакан с установленным на нем флаконом до упора колпачка в верхнюю часть корпуса. В это же время конец второго толкателя отводится к центру кулачка. Поворачиваясь вокруг оси, второй толкатель вторым концом натягивает гибкую связь, которая, будучи закреплена на шайбе, начинает поворачивать ее. Ролик взаимодействует с копиром и не может перемещаться в угловом направлении. При дальнейшем повороте шайбы наступает момент, когда ролик выходит на участок с постоянной кривизной поверхности, и дальнейший поворот прекращается. 2 с. и 3 з.п.ф-лы, 5 ил., 1 табл.

| Устройство для подачи флаконов к головкам укупорочных машин | 1981 |

|

SU973476A1 |

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

Авторы

Даты

1994-09-30—Публикация

1991-04-16—Подача