Изобретение относится к области металлургии, в частности к области производства ферросплавов, и может быть использовано при производстве товарного ферроникеля из рудного сырья.

При производстве ферроникеля из рудного сырья извлечение никеля составляет 90%, потери железа при этом составляют 25-30%. Основная часть никеля и железа теряется со шлаками, образующимися при рафинировании чернового ферроникеля.

Известен способ рафинирования ферроникеля с последующим восстановлением шлаков путем продувки газовой восстановительной смесью при соотношении СО: СО2 ≅ 3:1. Газовая смесь получается при неполном сжигании нефти, угля или природного газа.

Недостатками этого способа являются:

- высокие энергетические затраты на получение восстановительной смеси;

- возможность образования взрывоопасных смесей;

- сложность аппаратурного оформления процесса.

Известен также способ рафинирования чернового ферроникеля, применяемый в промышленности на Побужском никелевом заводе.

Сущность способа заключается в том, что черновой ферроникель, полученный в электропечах, заливается в конвертер с кислой футеровкой и продувается кислородом для окисления таких примесей как хром, кремний, углерод. При этом расплав разогревается за счет экзотермического тепла окисления примесей. Затем расплав переливается в конвертер с основной футеровкой и продувается кислородом с одновременной загрузкой основного флюса (известняка) для десульфурации. В результате такой плавки получают ферроникель требуемого состава по примесям (ТУ-48-04-35-72) и основной конвертерный шлак следующего состава, %: никель 0,1-0,3; кобальт 0,02-0,08; железо 30-50; оксид кальция 20-30; диоксид кремния 4,8-8,0. Недостатком этого способа являются высокие потери никеля и железа. При переработке руды с содержанием железа 19-20% в основных шлаках содержание железа составляет 30-50%. Извлечение железа из чернового ферроникеля составляет 75%, никеля - на уровне 95-96%.

Наиболее близким по технической сути является способ переработки чернового ферроникеля, заключающийся в окислительной продувке последовательно в конвертерах с кислой и основной футеровкой, вводе раскислителей в конвертер с основной футеровкой, сливе металла и шлака.

Недостатком этого способа является низкая степень извлечения металлов из чернового ферроникеля.

Целью изобретения является повышение извлечения никеля и железа.

Поставленная цель достигается тем, что в способе, включающем окислительную продувку в конвертерах с кислой и основной футеровкой и слив металла и шлака, в жидкую ванну основного конвертера перед выпуском расплава металла подают шлак производства ферросилиция в количестве 10-50% от массы основного шлака.

Сущность предлагаемого способа заключается в следующем. Шлак производства ферросилиция, загружаемый в конвертер, содержит элементарный кремний, карбид кремния и включения ферросилиция. Указанные соединения имеют большую степень сродства к кислороду, чем железо и никель, и взаимодействуют с оксидами металлов шлака по следующим реакциям:

2Fe2O3 + 3Si = 4Fe + 3SiO2 + Q (1)

2Fe2O3 + 3FeSi = 7Fe + 3SiO2 + Q (2)

Fe2O3 + SiC = 2Fe + SiO2 + COFe2O3+SiC=2Fe+SiO2+CO↑+Q+ Q (3)

2Ni2O3 + 3Si = 4Ni + 3SiO2 + Q (4)

2Ni2O3 + 3FeSi = 4Ni + 3Fe + 3SiO2 + Q (5)

Ni2O3 + SiC = 2Ni + SiO2 + CONi2O3+SiC=2Ni+SiO2+CO↑+Q+ Q (6)

CaO + SiO2 = CaSiO3 (7)

Все реакции взаимодействия оксидов железа и никеля с кремнием и его соединениями, входящими в состав шлака производства ферросилиция, являются экзотермическими, что исключает необходимость использования дополнительного тепла, кроме того, газовая фаза, образующаяся в соответствии с уравнениями (3) и (6), барботирует расплав, улучшая условия коалисценции капель восстановленного металла.

Добавка шлака производства ферросилиция менее 10% от массы основного шлака не обеспечивает достаточной степени восстановления железа и никеля, а загрузка его более 50% нецелесообразна в связи с тем, что при незначительном приросте извлечения железа модуль основности шлака резко снижается, что может привести к преждевременному износу футеровки конвертера.

Существенными отличительными признаками являются:

- дополнительная операция восстановления основного шлака в процессе рафинирования чернового ферроникеля с использованием шлака производства ферросилиция;

- пределы расхода используемого шлака производства ферросилиция.

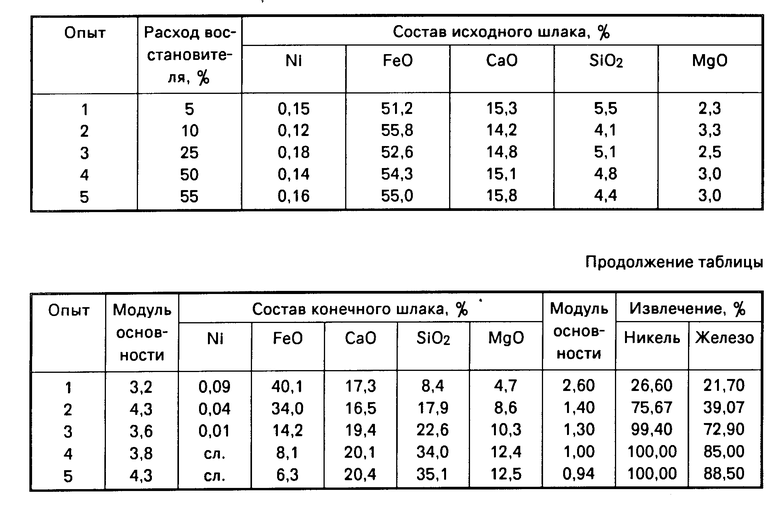

П р и м е р. В промышленном 50-тонном конвертере рафинировали черновой ферроникель. После доводки ферроникеля до товарного состояния по ТУ 48-04-72-75 отбирали пробу основного шлака и загружали шлак производства ферросилиция. После выдержки расплава в конвертере в течение 20 мин снова отбирали пробу и сливали конечный шлак. Расход шлака производства ферросилиция варьировали в интервале 5, 10, 25, 50 и 55 от массы основного шлака. По снижению содержания железа и никеля в шлаке определяли эффективность восстановления шлака, выход металла, а по содержанию оксидов кальция, кремния и магния - модуль основности шлака.

Результаты промышленных испытаний представлены в таблице. Как видно из таблицы, расход шлака производства ферросилиция менее 10% (опыт 1) не обеспечивает достаточно глубокого извлечения никеля и железа в металлический сплав, поэтому не решает поставленной задачи.

Опыт 5 обеспечивает практически полное извлечение никеля и 88,5% железа, однако снижение модуля основности ниже 1,0 может привести к ускоренному износу основной футеровки конвертера, следовательно, расход шлака производства ферросилиция в 55% от массы основного шлака также неприемлем.

Таким образом, оптимальный расход шлака производства ферросилиция находится в интервале 10-50% от массы основного шлака.

По сравнению с прототипом предлагаемое техническое решение имеет следующие преимущества:

- обеспечивает практически полное извлечение никеля;

- позволяет достаточно полно извлекать железо в ферроникель.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для выплавки чернового ферроникеля | 1991 |

|

SU1836482A3 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| СПОСОБ ВЫПЛАВКИ ЛЕГИРОВАННОЙ ХРОМОМ И НИКЕЛЕМ СТАЛИ | 1995 |

|

RU2091494C1 |

| Способ обработки железосодержащих шлаков | 1978 |

|

SU881122A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА | 2005 |

|

RU2299920C1 |

| Способ перерабртки чернового ферроникеля | 1977 |

|

SU652222A1 |

| СПОСОБ ПРОДУВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 2004 |

|

RU2268948C2 |

| Способ получения стали | 1973 |

|

SU438705A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2004 |

|

RU2349647C2 |

| СПОСОБ ОГНЕВОГО РАФИНИРОВАНИЯ МЕДИ | 2009 |

|

RU2391420C1 |

Использование: в области металлургии. Сущность изобретения: способ включает окислительную продувку в конвертерах с кислой и основной футеровкой и подачу в качестве раскислителя шлака производства ферросилиция перед выпуском расплава металла из конвертера с основной футеровкой в количестве 10 - 50% от массы основного шлака. 1 табл.

СПОСОБ ПЕРЕРАБОТКИ ЧЕРНОВОГО ФЕРРОНИКЕЛЯ, включающий окислительную продувку последовательно в конвертерах с кислой и основной футеровкой, наведение основного шлака, ввод раскилителей в расплав металла в конвертере с основной футеровкой, выпуск расплава металла и шлака, отличающийся тем, что, с целью повышения степени извлечения никеля и железа, в качестве раскислителей используют шлак производства ферросилиция, который подают перед выпуском расплава металла из конвертера с основной футеровкой в количестве 10 - 50% от массы основного шлака.

| 0 |

|

SU348620A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-09-30—Публикация

1991-02-11—Подача