Изобретение относится к способу получения легированного металлического расплава на основе железа, содержащего предпочтительно хром или хром и никель, в несколько следующих друг за другом и согласованных между собой этапов, а также к установке для осуществления способа.

В частности, изобретение относится к особенно экономичному и экологичному, вследствие возможности рециркуляции пыли и шлаков, многоступенчатому способу получения легированных хромом или хромом и никелем металлических расплавов, в частности стальных расплавов, для производства ферритных или аустенитных сталей различных марок, а также других металлических расплавов, как-то ферросплавы (FeGr, FeMn, FeNi).

При получении металлических расплавов, содержащих хром или хром и никель, в качестве сырья, содержащего легирующие элементы, могут использоваться их руды или обычные легирующие материалы, например феррохром, ферроникель, оксиды никеля, гидрооксид никеля, пыли и шлаки, а также другие отходы. Обычное получение нержавеющей стали включает плавление легированного и нелегированного лома в электродуговой печи и окислительную продувку, а также конечное легирование и восстановление в конвертере (US A 5514331). Затраты на производство для наиболее часто производимых нержавеющих сталей марок SUS 304 более чем на 75% состоят из затрат на легирующие, хром- и никельсодержащие материалы, и составляют сегодня примерно 30 Евро на тонну слябов. Хром и никель присутствуют на рынке по высокой начальной цене и имеют высокие колебания в цене, что значительно влияет на стоимость производства нержавеющей стали.

Таким образом, существует потребность в решениях, при помощи которых максимально снижается применение дорогих ферросплавов и металлического никеля. Этого можно достигнуть, если значительно сократить отдельные операции производства жидких, закристаллизовавшихся и измельченных ферросплавов из хромовых или никелевых руд или гидрооксида никеля и осуществлять восстановление носителей хрома и никеля непосредственно при производстве стали, за счет чего реализовать экономную технологию легирования расплава.

Кроме замены ферросплавов оксидами или гидрооксидами при производстве легированной хромом и никелем стали стоит задача переработки хромсодержащих или хром- и никельсодержащих отходов, например пыли или шлаков, а также других материалов, которые могут быть повторно введены в сталеплавильный процесс для решения экологических проблем и снижения себестоимости.

Прямая подача хромовой или никелевой руды и проведение процесса восстановления руд значительно удлиняет процесс производства и требует высокого подвода энергии, однако при этом ведет к снижению общих затрат на производство легированного металлического расплава.

Известно, что содержащий хром или хром и никель металлический расплав получают в несколько следующих друг за другом ступеней, осуществляемых в различных металлургических агрегатах. Эти агрегаты содержат агрегат для расплавления, например, выполненный в виде электропечи с устройствами для обработки металла или емкости конвертерного типа с верхней или донной продувкой, или в виде смешанного агрегата.

Из документа EP-A 384397 известен многоступенчатый процесс производства хром- и никельсодержащего расплава, в частности стального расплава для изготовления нержавеющей стали, при этом на первом этапе процесса никелевую руду расплавляют в базовом стальном расплаве и восстанавливают, а на втором этапе хромовую руду загружают в металлический расплав, полученный после первого этапа, и затем осуществляют восстановление. Процессы плавления и восстановления проводят в плавильно-восстановительной печи, выполненной в виде конвертера с оборудованием для продувки сверху кислородом для обезуглероживания и дожигания и с оборудованием для донной продувки инертным газом на некоторых этапах процесса. Кроме того, указанный производственный процесс содержит также дефосфорацию и десульфурацию, а также заключительное обезуглероживание. Этот процесс, использующий в качестве сырья дешевые руды, имеет недостаток, который связан с низким содержанием никеля в никелевой руде, и, как следствие, с высоким количеством шлака и затратами энергии, требуемыми для проведения жидкофазного восстановления никелевой руды. Высокое количество руды и углерода требует проведения дополнительной дефосфорации. Далее - важной проблемой является окисление и ошлакование хрома в процессе обезуглероживания хром- и никельсодержащего расплава, так как перемешивание ванны только за счет традиционной донной подачи инертного газа без кислорода является недостаточным для достижения необходимого обезуглероживания при незначительном ошлаковании хрома. При экстремально высокой интенсивности подачи инертного газа для осуществления необходимого перемешивания значительные количества металла и шлака выносятся из конвертера, так как инертный газ в отличие от кислорода не растворяется в расплаве, а расширяется при температуре расплава и концентрируется в узкой области, и выводит из металла через шлак в газовое пространство конвертера и в камин, захватывая частицы металла и шлака.

Высокие количества шлака, которые возникают при восстановлении никелевой руды, содержащей только 1,5-2,5% никеля, требуют частого скачивания шлака, что ведет к значительным потерям материала, а также к длительным прерываниям продувки, снижающим производительность.

Из документа AT-B 403293 известен способ двухступенчатого производства легированного металлического расплава, преимущественно нержавеющих сталей, который осуществляют в двух электропечах, при этом на первой ступени в первой электропечи источник железа, например лом, путем подвода электрической энергии расплавляют и проводят дефосфорацию, и на второй ступени после перелива полупродукта из первой электропечи во вторую электропечь производят легирование. При этом предпочтительно, если через полые электроды подают небольшие порции хромовой руды или оксида никеля, перемешанные с восстановителем и углеродом. Однако реализации данного способа препятствуют экономические факторы, которые заключаются в том, что лом необходимого конечного состава зачастую отсутствует в необходимом количестве и с необходимым качеством, как и хромовые руды и оксиды никеля, производительность является низкой, а электроэнергия дорогой. Кроме того, перемешивание ванны, то есть углеродсодержащего расплава и шлака, не является достаточно интенсивным для того, чтобы при низком содержании углерода обеспечить невысокое окисление хрома.

Известные способы производства легированного металлического расплава учитывают металлургические условия проведения процесса, однако также позволяют регулировать граничные условия, относящиеся к непрерывному протеканию сталеплавильного процесса от производства стали до промежуточного продукта, а также экологические факторы, определяющие наличие хромсодержащего шлака и пыли, а также других отходов. Согласование времени такта при производстве стали, готового к разливке легированного металлического расплава и времени такта при разливке плавок в серию на установке разливки металла, а также, следовательно, временная и количественная потребность литейной машины в расплаве в известных способах производства стали не учитывается.

Мировая потребность в нержавеющей стали быстро растет вследствие экономических причин, что ведет к соответствующему росту производства, при этом последнее требует высокой производительности с хорошим согласованием тактов, при решении экономических и экологических проблем.

Из документа EP-B 877 823 известен двухлинейный способ получения нержавеющей стали, при котором плавка находится на литейной машине от 40 до 60 минут, при этом рассчитано, что каждые 80-120 минут попеременно из одной производственной емкости производят выпуск готового к разливке металла. Получение стали осуществляют при этом в двух металлургических емкостях, которые расположены рядом друг с другом, изготавливают одну и ту же марку стали, при этом их электроды для подвода электроэнергии или дутьевые фурмы расположены на поворотном устройстве таким образом, что обе производственные емкости могут работать попеременно. Для плавления лома или плавления других источников железа применяется емкость, выполненная как электропечь. После достижения температуры расплава на уровне 1500-1600°С электроды достают, а фурмы опускают, и емкость далее эксплуатируется как конвертер. Смена режима работы происходит в одинаковом темпе с серией плавок на литейной машине. При этом с технической точки зрения экономичное решение для подачи и восстановления оксидов хрома и/или никеля или гидрооксида никеля при соответствующем перемешивании ванны и низком ошлаковании хрома не реализуется. Кроме того, перемешивание расплава при данном способе не является оптимальным.

Задачей заявленного изобретения является создание способа и установки для получения легированного металлического расплава, в которых устраняются недостатки существующего уровня техники, и для которых, с одной стороны, снижаются затраты на производство при высоком качестве стали, а с другой стороны, время обработки плавки согласовано с тактом литейной машины. Другой целью изобретения является вторичное использование отходов, например, хром- или хром- и никельсодержащих пылей и шлаков, которые экологически выгодно могут быть введены в процесс производства и восстановлены для извлечения дорогих хрома или хрома и никеля.

Другим преимуществом изобретения является то, что высокая производительность, исходя из ценовых показателей, достигается при минимальном весе плавки (тонны расплава на производственный этап).

Данная задача решается в способе согласно изобретению на нескольких следующих друг за другом согласованных этапах посредством того, что:

- на первом этапе в базовый расплав вводят носители легирующих, которые плавятся и восстанавливаются при дополнительной присадке восстановителя, рециклированного шлака и/или шлакообразующих и источника энергии при верхнем или нижнем вдувании по меньшей мере одного источника кислорода, с образованием предварительно легированного расплава,

- на втором этапе в предварительно легированный расплав подают носители легирующих, предпочтительно хрома, а также базовый расплав, при этом носители легирующих, предпочтительно хрома, плавятся и восстанавливаются при дополнительной присадке восстановителя, шлакообразующих и ископаемого источника энергии при верхнем или нижнем вдувании по меньшей мере одного источника кислорода, с образованием второго предварительно легированного расплава, и

- на третьем этапе во второй предварительно легированный расплав подают легирующие, предпочтительно ферросплавы, и базовый расплав, а также шлакообразующие, при этом при верхнем или нижнем вдувании по меньшей мере одного источника кислорода производят обезуглероживание и получение легированного расплава с заданным химическим составом и температурой.

Присадка носителей легирующих, восстановителей, шлакообразующих, источников энергии, источников кислорода, носителей хрома, носителей металла означает, что указанные носители и источники являются соответственно определяемыми материалами. Они могут смешиваться в необходимых пропорциях и могут быть дополнены или заменены не раскрытыми в данной заявке подробно носителями или источниками.

Заданная температура и состав легированного расплава могут быть оптимальным образом согласованы с последующей обработкой расплава на установке VOD или иметь любую температуру и состав, которые соответствуют жидкой стали, готовой к разливке на установке непрерывной разливки. Разумеется, подобный расплав перед разливкой на установке непрерывной разливки может подвергаться обработке на установке ковшевой обработки для установления необходимого состава и температуры.

Каждый из трех этапов способа, согласно изобретению, осуществляется в отдельном реакторе, при этом первый и второй предварительно легированные расплавы после завершения их получения переливаются в последующий реактор. Присадка определенного количества сырья (например, базового расплава, носителей легирующих, например хрома и никеля) для получения предварительно легированного или легированного расплава на каждом этапе способа осуществляют за, по существу, одинаковое время на каждом этапе и в согласовании со временем разливки при разливке плавок в серию. Присадка определенных количеств восстановителя, шлакообразующих и источников энергии производят в согласовании с металлургическими характеристиками предварительно легированного или легированного расплава.

На первом этапе в качестве базового расплава в реактор подают низкосернистый и низкофосфористый металлический расплав на основе железа для образования ванны, которая предоставляет выгодные начальные условия для максимальной передачи энергии к расплаву в шихте при помощи вдувания кислородсодержащего газа через донные или верхние фурмы при подаче ископаемых источников энергии (в основном, кокса или кокса и угля, или только угля).

В качестве носителей легирующих на первом этапе способа речь идет о хромовой руде, хромсодержащей пыли, шлаке (предпочтительно с третьего этапа способа), легированном ломе или окалине, а также оксидных и/или гидрооксидных легирующих, никелевой руде, оксиде никеля, никелевом агломерате, гидрооксиде никеля, хром- или никельсодержащих отходах, при этом повышается экономичность первого этапа, кроме того, о золе ТЭЦ, золе мусоросжигательных установок, отходов с установок Шредера, высушенного шлама травления и т.д.

На первом и втором этапе способа используют хром в форме оксидных носителей хрома, в частности дешевой хромовой руды с примерно 45% Cr2O3. Дополнительно или альтернативно могут также использоваться хромсодержащие отходы, например пыли или шлаки в твердой, жидкой или горячей форме, а также дополнительные остатки или отходы с повышенной долей хрома.

Присадка никеля при получении легированных хромом и никелем сталей происходит предпочтительно не ранее третьего этапа способа, так как при этом потери с пылью и с металлом при продувке и переливе расплава поддерживаются низкими.

В частности, на первом и втором этапах способа носители углерода используют в качестве восстановителей и источников энергии, при этом они могут быть выбраны как один или несколько материалов из группы, содержащей антрацит, каменный уголь, другие виды угля, кокс, буроугольный кокс, нефтяной кокс, графит, соответственно в кусковой или порошковой или прессованной форме, жидкие или газообразные углеводороды, как сырая нефть, мазут, сырой деготь, остатки рафинирования, тяжелое нефтяное масло, природный газ, пропан, бутан и т.д., углеродсодержащие отходы, например, от производства ферроникеля, биомасса, или полимерные материалы, например, в форме прессовок легких органических фракций.

В качестве источника энергии на первом этапе способа могут использоваться ископаемые источники энергии или электроэнергия. Вследствие этого емкость, предусмотренная для проведения первого этапа способа, выполнена с возможностью использования в качестве конвертера или электродуговой печи, снабженной дутьевыми устройствами. На втором этапе способа предпочтительно используют исключительно ископаемые источники энергии для подведения необходимой энергии и на третьем этапе способа используют преимущественно собственное тепло, или при необходимости с незначительным подводом энергии. Ископаемые источники энергии могут смешиваться с пылями для лучшего псевдоожижения.

В качестве источника кислорода применяют чистый кислород или нагретый воздух, при необходимости - оба источника.

В качестве шлакообразующих предпочтительно применяют обожженную известь, доломит, плавиковый шпат, кварцевый песок, литейный песок, мергель, измельченное стекло, золы, мусор, промышленные отходы, боксит и т.д. Измельченные шлакообразующие для улучшения псевдоожижения могут смешиваться с пылями или ископаемыми источниками энергии. Соответствующий газ-носитель должен при этом отвечать металлургическим требованиям и требованиям безопасности.

Подобные шлакообразующие служат для шлакообразования, но могут также служить для модифицирования шлака для его оптимального применения по другому назначению, например, в цементной индустрии или при строительстве дорог.

В зависимости от наличия на одном или нескольких этапах способа присаживают в необходимых количествах лом, в частности легированный хромом или хромом и никелем лом, и, при необходимости, другие носители металла. Существует взаимозависимость между количеством присаженного лома и количеством присаживаемой хромовой руды и восстановителя, при этом выдерживается соответствующее соотношение на отдельных этапах способа, для того чтобы достигать приблизительно равного времени проведения каждого отдельного этапа способа.

Другие источники металла могут содержать стальную стружку, твердый чугун, ферросплавы и чистый никель.

Для того чтобы обеспечивать максимально эффективный подвод энергии, целесообразно, если по меньшей мере на первом и втором этапах способа производят дожигание Н2 и СО посредством вдувания кислорода или других содержащих кислород газов (например, обогащенного кислородом подогретого воздуха), при этом на третьем этапе подобное дожигание проводят исключительно кислородом. На втором и третьем этапах способа происходит плавление больших количеств пыли, шлака, хромовой руды, а также лома при подводе носителей углерода и кислорода, при этом хромовая руда подвергается процессу восстановления. При этом выделяются большой объем отходящих газов, содержащих не полностью окисленные компоненты СО и Н2. Последние на данном этапе способа дожигаются посредством вдувания струй горячего воздуха над слоем шлака. Передача энергии в шлак и в металлический расплав усиливается за счет интенсивного перемешивания ванны, при этом данное перемешивание обеспечивается одновременной донной продувкой, предпочтительно через заглубленные дутьевые устройства, которые имеют повышенную стойкость и выполнены в виде снабженных углеводородной газовой защитой донных фурм (KSM-S фурмы). При использовании фурм для верхней продувки горячим воздухом и специальных заглубленных или донных фурм достигается степень дожигания на уровне 60% и передача тепла шлаку и металлу на уровне 90%. За счет использования, например, кислорода для дожигания появляется возможность получения пригодного для дальнейшего сжигания горючего отходящего газа, который после отделения пыли направляется в накопитель газа. Отходящий газ, который целесообразно применять в качестве горячего газа и таким образом повышать утилизацию отходящего газа, образуется тогда, когда степень дожигания, определяемая формулой  , находится ниже 60%.

, находится ниже 60%.

Для проведения дожигания газов СО и Н2, посредством чего достигается последующее использование отходящего газа, предусматривают кислородные фурмы для дожигания, или по меньшей мере одну фурму, которые создают над шлаком вертикально или под углом к шлаковой ванне направленные в поднимающиеся газы непрерывные или пульсационные струи кислорода, которые затягивают и частично дожигают СО и Н2. Степень дожигания лежит между 10 и 35%. При непрерывном или пульсирующем вдувании дутья сверху степень дожигания лежит предпочтительно между 30 и 70%.

Для обеспечения экономичности способа является важной не только степень дожигания, но и передача тепла к расплаву. Вследствие наличия заглубленной продувки с кислородом, вызывающей интенсивное перемешивание с СО в качестве «мотора», примерно до 90% выделяющейся при дожигании свободной энергии передается шлаку или расплаву. Это верно как для дожигания с применением кислорода, так и для дожигания с применением другого горячего дутья с высокой степенью дожигания.

Целесообразно также при таком способе производства стали, согласно изобретению, применять многофункциональные фурмы для верхней продувки, которые раскрыты, например, в документе WO00/12767. Эти многофункциональные фурмы за счет многоканального исполнения позволяют использовать их на многих этапах способа.

На третьем этапе способа, который проводится предпочтительно в комбинированном конвертере для обезуглероживания (K-OBM-S конвертер), происходит по существу конечное легирование и обезуглероживание расплава в автотермическом процессе.

Если являются доступными экономичные источники никеля, например оксид никеля с содержанием никеля примерно 40%, никелевый агломерат, оксиды никеля и т.д., то они подаются на третьем этапе способа, вдуваются в ванну ниже поверхности или в кусковой форме (окатыши, брикеты и др.), подаются сверху за счет силы тяжести при высоком содержании углерода или вдуваются сверху. За счет этого не снижается производительность и минимизируются потери никеля за счет выноса пыли, брызг, струй, капель металла в шлаке и потерь при подаче. Присадка полного количества никеля на первом и втором этапе способа влечет за собой неизбежные потери никеля.

Третий этап способа требует существенно меньшего времени, чем первый и второй этапы, при максимуме переработки оксида хрома, шлака, пыли и лома. Для того чтобы затраты времени на третьем этапе примерно соответствовали затратам времени на втором и первом этапах, а также для снижения затрат, второй предварительно легированный расплав, полученный на втором этапе способа, может быть разделен на две части, к каждой из которых добавляют базовый расплав и после чего подвергают третьему этапу способа. Присаживаются также носители легирующих, которые в зависимости от получаемой стали содержат хром или хром и никель. Присаживают дальнейшие шлакообразующие, и при воздействии верхней и заглубленной продувки носителем кислорода проводят процесс обезуглероживания и получения расплава заданного химического состава и заданной температуры.

Для проведения, согласно изобретению, процесса плавления, восстановления, подвода энергии и обезуглероживания на всех этапах способа проводят верхнюю продувку носителем кислорода. При этом на первом и втором этапах способа проводят продувку только кислородом или смесями азот-кислород, в специальном соотношении, или горячим воздухом, или обогащенным кислородом горячим воздухом. На третьем этапе способа проводят вдувание кислорода или смеси из кислорода и инертного газа, который может быть также газообразным продуктом сгорания, например, содержащим СО2 и Н2О.

При получении металлического расплава с высоким содержанием хрома и/или высоким содержанием хрома или марганца, который относится к ферросплавам (хрома более 30 мас.%, никеля более 13 мас.%, марганца более 30 мас.%), предпочтительно, если на третьем этапе способа производилась продувка, по меньшей мере частично, горячим воздухом. На первом и втором этапах способа верхняя продувка может проводиться при получении ферросплавов предпочтительно горячим воздухом или обогащенным кислородом горячим воздухом.

Если предусмотрено дальнейшее использование отходящего газа, предпочтительно на всех этапах использование кислорода в качестве продувочной среды, подаваемой через водоохлаждаемую фурму. Для реализации значительного восстановления, предпочтительно более чем наполовину, расход углерода должен по меньшей мере на первом или на первом и втором этапах превосходить расход горячего воздуха или обогащенного кислородом горячего воздуха.

Это является особенно важным тогда, когда в одном варианте осуществления на первом этапе способа подают исключительно никелевую руду или никельсодержащие отходы в большом количестве и таким образом требуется расплавлять значительные количества шлака, для чего требуется высокий подвод энергии. Кроме того, следующая за подобным этапом способа (без легирования хромом или его восстановления) дефосфорация расплава требует дополнительного подвода энергии для получения первого предварительно легированного расплава, так как дефосфорация сопровождается значительным снижением температуры металла.

Если отходящий газ, образующийся на втором этапе способа, не предназначен для дальнейшей утилизации или, исходя из других металлургических факторов, может применяться продувка горячим воздухом или обогащенным кислородом воздухом.

На третьем этапе способа продувка сверху осуществляется кислородом и при низком содержании углерода в расплаве кислородом и инертным газом, для того чтобы, несмотря на интенсивное перемешивание ванны, снизить ошлакование хрома при вдувании кислорода или смеси кислорода и инертного газа.

Повышение и стабилизация степени дожигания достигается, если продувка сверху проводится в пульсирующем режиме кислородом, кислородом и инертным газом, горячим воздухом или обогащенным кислородом горячим воздухом.

Глубокое перемешивание шлака и углеродистого расплава при этом на третьем этапе способа улучшается за счет добавки азота к кислороду при снижении содержания углерода в расплаве, для того чтобы ошлакование хрома обернуть вспять по отношению к обезуглероживанию. Это может быть также осуществлено при помощи многофункциональной фурмы. При этом основная струя кислорода на выходе из сопла или сопел окружена газом, образующимся в горелке и с высокой скоростью протекающим через дутьевые устройства для подачи кислорода. Подобная газовая струя имеет очень высокую скорость течения на большей протяженности, по сравнению с обычной кислородной струей из сопла Лаваля, поэтому шлак интенсивнее перемешивается с расплавом. Это ведет также к значительно более низкому ошлакованию хрома по сравнению с верхней продувкой кислородом через сопла Лаваля (например, с числом Маха 2.2).

Таким образом, для верхней продувки могут быть названы различные варианты реализации, которые зависят от различающихся граничных условий, таких как доступность имеющихся установок, размер оборудования для удаления пыли, утилизации отходящего газа и от исходных материалов. Возможные варианты перечислены в последующей таблице и могут быть в отдельных случая модифицированы без выхода за объем охраны, определяемый в настоящем изобретении. Для верхней продувки названные варианты являются достаточными, при этом в таблице соответственно жирно выделенное «О» изображает базовый вариант для соответствующего этапа способа.

Если осуществляется верхняя продувка кислородом, удельная интенсивность продувки лежит на уровне 25-90% от предельной интенсивности продувки, которая меняется от 2,0 до 6,0 Нм3/т·мин, предпочтительно на уровне 3,8 Нм3/т·мин.

Если вместо кислорода продувка ведется подогретым воздухом, то интенсивность продувки примерно в 1,5-5 раз выше, чем при кислородной продувке.

Таблица 1: Верхняя продувка, вид продувки и вдуваемая среда на этапах способа 1-3

пыль ****)

руда **)

О базовый вариант

(о) при необходимости

((о)) очень редко

*) например, через отдельную фурму (вдувание или подача под действием силы тяжести)

**) носитель углерода или смесь хромовой руды, носителя никеля, пыли

***) базовый вариант, если отходящий газ не используется

****) если пыль не содержит металлических частиц, иначе пыль вдувают в инертном газе.

Заглубленная продувка в особенно предпочтительной форме реализована в виде донной продувки через донные фурмы, расположенные в днище соответствующей реакционной емкости.

Для согласования заглубленной продувки с изменяющимися требованиями при получении стального расплава на различных этапах способа, преимущественно, если заглубленная продувка на первом этапе способа и при необходимости на втором этапе способа, организуют при учете одного или нескольких из следующих мероприятий:

а) заглубленная продувка для образования СО, передачи тепла при дожигании, подвода энергии и, в особенности, перемешивания ванны, перемешивание металла и шлака, а также, при необходимости, резка лома и носителей металла осуществлялась

кислородом или смесью из кислорода и инертного газа, например азота, или

кислородом и смесью из кислорода и инертного газа на последующих этапах, или

смесью из кислорода и водяного пара, или

смесью из кислорода и СО2;

б) подвод источников энергии и восстановительных сред через заглубленные фурмы;

в) вдувание пылей, например, оборотной пыли, конвертерных или электропечных пылей, пылей от производства ферросплавов, золы дробленых ферросплавов или алюминия;

г) вдувание пылей, содержащих железо, хром или никель для утилизации и в качестве носителей легирующих;

д) вдувание шлакообразующих, таких как известь, кремнезем, плавиковый шпат, боксит, песок в кислороде в качестве газа-носителя, пока расплав содержит до 10 мас.% хрома или в инертном газе;

е) вдувание по меньшей мере одного из следующих веществ: хромовой руды, марганцевой руды, никелевой руды, оксидов никеля, гидрооксида никеля, пылей, зол, окалины, шлифовальной пыли, песка, загрязненного строительного мусора, бытовых или индустриальных отходов, отходов в качестве носителей легирующих или/или в качестве шлакообразующих.

Вдувание носителей легирующих (хромовой руды, марганцевой руды, никелевой руды, оксидов никеля, никелевого агломерата, гидрооксида никеля) должно осуществляться с учетом локального снижения температуры расплава перед соплами.

Подвод одного или нескольких источников энергии для расплавления завалки, перегрев расплава и подвод восстановителей для восстановления оксидов может дополнительно или в качестве альтернативы донному вдуванию осуществляться в кусковой форме через верх реакционной емкости. Одновременно может также происходить подвод шлакообразующих и легирующих, дополнительно и альтернативно, к заглубленной подаче может осуществляться сверху на или в расплав в емкости. При этом осуществляют ввод в пылевидной или измельченной форме посредством фурм для вдувания или в кусковой форме путем подачи или дозированной подачи через верхний бункер.

Кроме того, пыли или другие мелкозернистые материалы, такие как оборотная пыль, конвертерная или электропечная пыль, пыль от производства ферросплавов, зола, измельченные ферросплавы или алюминий, а также пыль, содержащая железо, хром или никель, могут подвергаться окускованию и в такой форме подаваться в расплав или в шлак. Окускование при этом преимущественно включает брикетирование или окомкование.

Удельная интенсивность продувки через заглубленные фурмы лежит между 0,25-3,5 Нм3/т·мин. Если заглубленная продувка осуществляется только кислородом, то предпочтительная интенсивность продувки составляет от 0,4 до 1,5 Нм3/т·мин.

Во время второго этапа способа посредством донной продувки по существу достигается достаточное образование СО, ввод энергии и перемешивание ванны, для оптимальной передачи выделившейся при дожигании энергии к расплаву, а также перемешивание металла и шлака. Таким образом, за счет этого вместе с высокой степенью дожигания достигают максимально высокий уровень передачи энергии в металлическую ванну и существенную экономию первичной энергии. Причем через заглубленные фурмы вводят:

кислород или смесь кислорода и инертного газа, например азота,

кислород и смесь из кислорода и инертного газа на последующих этапах, или

смесь из кислорода и водяного пара, или

смесь из кислорода и СО2.

Дополнительно или альтернативно процессу получения предусмотрено введение жидких или газообразных восстановителей через заглубленные фурмы. Далее дополнительно или альтернативно в процессе производства осуществлять заглубленную продувку, как и на первом этапе способа.

На третьем этапе способа посредством заглубленной продувки осуществляется образование СО, снижение парциального давления СО, передача тепла при дожигании, перемешивание ванны и обезуглероживание кислородом или смесью кислорода и инертного газа на последующих этапах при изменении параметров перемешивания. Параметры перемешивания при вдувании кислорода и инертного газа устанавливают при этом в зависимости от содержания углерода в расплаве и соответственно температуры.

На третьем этапе способа в расплав вводят мелкозернистые носители никеля, напрямую или в смеси с восстановителем, посредством газа носителя, который предпочтительно является инертным газом или смесью инертного газа и незначительного количества кислорода, причем применяют заглубленные фурмы при содержании углерода в расплаве более 1 мас.%. Твердые материалы, которые не подаются сверху, предпочтительно вводятся в заглубленных фурмах через центральную, стойкую к износу трубу. В качестве носителей никеля могут применяться оксид никеля, никелевый агломерат, гидрооксид никеля, отходы производства ферроникеля и т.д. Носители никеля могут также подаваться на ванну в кусковом виде, например в виде брикетов или окатышей, они также могут вдуваться специальными фурмами в слой металла или в слой шлака.

Для соответствия различным требованиям применяют заглубленные фурмы, которые содержат по меньшей мере одно центральное сопло (трубу) и кольцевой зазор, или несколько концентрических колец для подачи загружаемых материалов. Пылевидные или мелкозернистые загружаемые материалы подают через заглубленные фурмы в струе газа-носителя, предпочтительно азота, кислорода, аргона, природного газа или газовой смеси.

Дополнительно и предпочтительно для их оптимальной защиты, через заглубленные фурмы на всех этапах способа для их защиты вдувают углеводороды, например СН4, С3Н8, С4Н10, их смеси, дизельное топливо, тяжелое нефтяное масло и т.д. Это вдувание происходит через один или несколько кольцевых каналов, которые окружают центральную трубу заглубленной фурмы. Дополнительно к углеводородам или вместо них для защиты фурм в расплав могут вдуваться инертные газы, пар, СО2, СО или их смеси.

Согласно особенно предпочтительному варианту реализации изобретения, на всех этапах способа во время продувки определяют температуру и/или химический состав расплава предпочтительно путем онлайновой системы, анализирующей излучаемые расплавом электромагнитные волны, которые проходят через фурменное окно в заглубленных фурмах к анализирующему устройству, при этом, исходя из температуры и/или химического состава, задаются параметры верхней и заглубленной продувки, присадки легирующих, источников энергии, науглероживателей и средств для обезуглероживания и т.д.

В частности, для заглубленной продувки и в особенности для донной продувки из множества вариантов способа выбирают варианты, которые учитывают различные краевые условия. При этом учитываются существующие установки, большая или меньшая доступность загружаемых материалов (легирующих, восстановителей, носителей энергии) и газов. Возможные варианты перечислены в таблице 2 и могут быть в отдельных случаях модифицированы без выхода за объем охраны, определяемый в настоящем изобретении. Для заглубленной продувки названные варианты являются достаточными, при этом в таблице 2 соответственно жирно выделенное «О» изображает базовый вариант для соответствующего этапа способа.

Для заглубленной продувки предпочтительным является применение донной продувки, однако может применяться и боковая продувка, при этом применяются предпочтительно углеводороды или смеси углеводородов и инертных газов, подаваемых для защиты через многоканальные фурмы, в частности двухтрубные фурмы. Кроме того, в последующей таблице 2 показаны вдуваемые через центральную трубу среды, а также среды, подаваемые на различных этапах способа в кольцевой зазор фурмы с кольцевым зазором между центральной трубой и внешней трубой (кольцевая фурма).

Таблица 2: Заглубленная продувка, вид продувки и вдуваемая среда на этапах способа 1-3

О базовый вариант

(о) при необходимости

((о)) очень редко

*) или перемешано с носителем углерода, в виде брикетов, окатышей, кусков или при подаче сверху

**) за исключением завалки, отбора проб, измерения температуры, усреднительной продувки, выпуска

***) носитель углерода может загружаться в виде кусков из верхних бункеров, мелкозернистые материалы, такие как пыль, окалина, носитель никеля, могут быть также брикетированы или порциями подаваться к расплаву.

В зависимости от потребности, которая определяется весом загружаемых материалов на отдельных этапах способа, наличием доступных количеств легированного хромом или хромом и никелем лома, а также разливаемого формата на установке непрерывной разливки, в реакционную емкость на отдельных этапах способа подают базовый расплав, состоящий из низкофосфористого чугуна. Данный базовый расплав может вследствие применения соответствующей шихты содержать незначительные количества хрома и никеля и вводиться на отдельных этапах способа с температурой 1220-1650°С для выполнения материального баланса. Выгодным исходным условием для оптимального протекания процесса является базовый расплав следующего состава в мас.%:

Углерод 2,0-4,7

Марганец менее 1

Фосфор менее 0,025

Сера менее 0,03

Остаток железо и неизбежные примеси.

Чугун для использования в качестве базового расплава может производиться в обычной доменной печи или в процессе HIsmelt, или поступать от другого источника чугуна.

Альтернативно к производственной линии, включающей жидкий чугун, существует возможность того, что базовый расплав получают под воздействием электроэнергии, например, в электропечи. При этом, в зависимости от выбранных загружаемых материалов, можно получать нелегированный или определенным образом предварительно легированный базовый расплав.

Далее существует возможность того, что базовый расплав в качестве альтернативы к низкофосфористому чугуну или его частичной замены состоит из отходов производства ферроникеля восстановительным плавлением. Доля базового расплава из отходов производства ферроникеля может составлять до 50%. Доступные в большом количестве, лежащие в отвалах отходы производства ферроникеля содержат примерно 2% никеля в форме оксида никеля, остаток состоит из углерода и шлака. Данные отходы могут подвергаться восстановительному плавлению на отдельном этапе способа, предшествующем трем описанным этапам, при этом на этом этапе может также производиться изготовление базового расплава смешиванием с низкофосфористым чугуном. Существует также возможность подачи отходов от производства ферроникеля предпочтительно на первом этапе способа, и в небольших количествах на втором и третьем этапах способа с обеспечением восстановительного плавления.

При этом следует учитывать условия шлакопереработки вследствие высоких количеств шлака.

Для оптимизации экономических показателей содержащий оксид хрома невосстановленный шлак с третьего этапа способа поступает в первый этап способа, предпочтительно посредством вдувания в горячем воздухе, с обеспечением восстановления на первом этапе углеродсодержащим восстановителем. За счет циркуляции хромсодержащего шлака снижаются общие потери хрома в процессе и значительно уменьшается расход ферросилиция. Посредством уменьшения агрессивности шлака на последнем третьем этапе способа присадками CaO, CaF2, FeSi возрастает стойкость футеровки применяемой реакционной емкости и производительность. Общее количество шлака таким образом снижается, и расход шлакообразующих, например извести и т.д., на первом этапе способа полностью или частично уменьшается. Одновременно определенное количество шлака может перерабатываться на втором этапе способа. Прежде всего в этом случае снижается расход хромовой руды, при этом не повышается время плавки.

Если первый этап способа осуществляется с продувкой кислородом и утилизацией газа, вопросом шлакообразования не нужно уделять достаточного внимания и сосредоточиться на рециркуляции пыли. В случае вдувания кислорода вместо горячего воздуха на первом этапе способа меньшее количество хрома восстанавливается из оксидов, то есть при одинаковой производительности следует расплавить больше углеродистого феррохрома. Особенно в этом случае присадка высокоуглеродистого феррохрома, который содержит от 2 до 4,5% кремния, предпочтительно осуществляется в последние минуты продувки, в частности последние 5-10 минут продувки на втором этапе способа, так как кремний из высокоуглеродистого феррохрома обеспечивает раскисление шлака на втором этапе способа. На третьем этапе способа тогда снижается количество шлака.

Особенно для применения шлака в цементной промышленности целесообразно, если на последних минутах продувки, в частности на последних 5-10 минутах, первого и/или второго этапа способа, основность шлака (CaO/SiO2) снижается посредством присадки SiO2 содержащих материалов с 2,0-2,5 до 1,4, а также состав шлака по оксидам железа и алюминия устанавливается в соответствии с требованиями цементной индустрии, для применения в качестве клинкера или муки при производстве цемента.

Кроме того, в зависимости от последующего применения шлака, является целесообразным, если шлаки с первого и/или второго этапов способа после выпуска металлического расплава были приведены к соответствующей температуре и составу.

После завершения третьего этапа способа легированный расплав при необходимости подвергается ковшевой металлургии, в частности, по способу VOD, на котором производят одно или несколько из следующих мероприятий, включающих глубокое обезуглероживание, точное легирование, удаление азота, восстановление, десульфурацию, а также установку температуры и усреднение расплава. Способ VOD имеет преимущество, которое заключается в том, что при вакуумной обработке хромсодержащего расплава обезуглероживание с участием кислорода проходит независимо от окисления хрома, и поэтому потери хрома, а также расход ферросилиция, в том числе при низком содержании углерода в расплаве и небольшом количестве шлака, может поддерживаться незначительным. После этапа обезуглероживания следует восстановление шлака смесями, содержащими ферросилиций, алюминий, известь и плавиковый шпат для извлечения оксида хрома из шлака, при этом одновременно содержание кислорода в расплаве снижается до минимума. Во время этой фазы обработки производится точное легирование, глубокая десульфурация расплава. Комбинация из третьего этапа способа (K-OBM-S процесс) со способом VOD дает преимущество в том, что полностью исключено может быть применение аргона на всех этапах способа, в особенности на третьем этапе способа в K-OBM-S конвертере. Расплав на третьем этапе способа окисляют до необходимого содержания углерода, если не предусмотрена вакуумная обработка по способу VOD. Далее при низком содержании углерода в расплаве через центральную трубу донных фурм подается смесь кислорода и аргона в зависимости от содержания углерода в расплаве.

Количество подаваемых на отдельных этапах способа материалов, в особенности базового расплава, при необходимости лома, хромовой руды или других источников легирующих, определяют таким образом, что на отдельных этапах способа достигается частота выпусков металла, которые соответствуют времени такта разливки последующей установки непрерывной разливки. Подобным образом частота выпусков может быть согласована и с последующими этапами обработки (например, с разливкой). Специфическая скорость разливки на установке непрерывной разливки и разливаемый формат заготовки оказывают существенное влияние на количество стали, разливаемое за единицу времени, так что количество подаваемых материалов в процессе получения также должно согласовываться. Также является преимущественным, если в управляющей модели процессом производства стали для определения количества подаваемых на отдельных этапах способа материалов учитываются величины, относящиеся к последующему процессу разливки, такие как скорость разливки, формат разливаемой заготовки, время такта при литье ферросплавов. При получении стали количество подаваемой хромовой руды зависит также от количества вводимого кислорода или горячего воздуха и угля и параметров, определяющих их расход во времени. Кроме того, также учитываются другие факторы, такие как старость реакционной емкости и фурм, температуры базового расплава, присадок пыли, шлака и лома, и других, которые учитываются в моделях процесса.

Установка для получения легированного расплава, который содержит преимущественно хром или хром и никель, выполнена в виде нескольких расположенных в одной производственной линии друг за другом реакционных емкостей, при этом каждая реакционная емкость в самом широком смысле может быть выполнена как обычный металлургический агрегат, однако должны учитываться условия работы, описанные в таблицах 1 и 2. Вместимости каждой из последующих емкостей так согласованы друг с другом, что количество готового к разливке легированного металлического расплава, полученного на предыдущих этапах способа, не превышает литейные возможности последующей установки непрерывной разливки. Подаваемые в каждую отдельную емкость количества материалов зависят от металлургических особенностей и необходимого времени обработки расплава на каждом этапе. Таким образом, установка для получения стали содержит следующие расположенные друг за другом реакционные емкости и дополнительные устройства:

по меньшей мере одно устройство для транспортировки базового расплава по меньшей мере к одной реакционной емкости;

первую реакционную емкость с по меньшей мере одним заглубленным дутьевым устройством и одним верхним дутьевым устройством;

первое переливное устройство для непосредственной передачи первого предварительно легированного расплава из первой реакционной емкости во вторую реакционную емкость;

вторую реакционную емкость с по меньшей мере одним заглубленным дутьевым устройством и одним верхним дутьевым устройством;

второе переливное устройство для непосредственной передачи по крайней мере части второго предварительно легированного расплава из второй реакционной емкости в третью реакционную емкость;

третью реакционную емкость с одним заглубленным дутьевым устройством и одним верхним дутьевым устройством.

Верхнее дутьевое устройство выполнено в виде фурмы для вдувания кислорода или фурмы для вдувания горячего воздуха, или как многофункциональная фурма с множеством концентрически расположенных каналов на сопло для подачи различных материалов. В принципе, помимо обычной кислородной фурмы могут применяться другие верхние фурмы для ввода необходимых материалов в порошковой или мелкозернистой форме.

Предпочтительно первая и вторая реакционная емкости снабжены одной фурмой для ввода мелкозернистых источников легирующих, в частности хромовой руды, и при необходимости для ввода грубой пыли. Дополнительно к устройствам для вдувания твердых материалов отдельные реакционные емкости снабжены периферийными устройствами, такими как верхние бункеры и газовая подстанция.

Заглубленное дутьевое устройство выполнено в виде щелевой фурмы, в частности двухтрубной фурмы, и обеспечивает ввод различных сред и мелкозернистых материалов. Преимущественно заглубленные фурмы выполнены в виде донных фурм.

Целесообразно, если заглубленное дутьевое устройство содержит распределитель твердых материалов, который расположен на соответствующей реакционной емкости. Из распределителя твердых материалов такие материалы, как пыль, уголь, известь, подводятся в мелкозернистой форме в потоке газа-носителя к заглубленным фурмам и вдуваются в расплав.

Через заглубленные дутьевые устройства эффективным образом могут отслеживаться температура и химический состав расплава, если к заглубленной фурме присоединено измерительное устройство для онлайнового измерения температуры и/или химического состава расплава. При таком способе ведения процесса, который предпочтительно применяется на каждом этапе способа, является особенно предпочтительным независимость измерения количества шлака и в особенности консистенции шлака. Соответствующее устройство для непрерывного измерения температуры и химического состава расплава раскрыто в патентных документах EP-B 1016858, EP B 868656, WO 02/48661 и WO 02/27301. Через заглубленные дутьевые устройства, которые предназначены для онлайнового измерения температуры и химического состава, не могут вдуваться твердые вещества.

Согласно одному предпочтительному варианту, после третьей реакционной емкости предусмотрена установка VOD для точной обработки поступающего из третьей реакционной емкости расплава.

Преимущественно непосредственно после третьей реакционной емкости или после установки VOD в производственной линии предусмотрена установка для дальнейшей обработки расплава, выполненная как машина непрерывной разливки. Предпочтительно установка непрерывной разливки снабжена качающимся кристаллизатором для разливки заготовок в виде слябов литья блюмов. Может также применяться установка непрерывной разливки любого другого типа для другого формата поперечного сечения, или при необходимости разливки в слитки.

Особенно оптимальный выбор реакционных емкостей для получения стали достигается тогда, когда первая реакционная емкость выполнена в виде электропечи или конвертера рециклинга, вторая реакционная емкость, предпочтительно экзотермический конвертер (KMS-S конвертер), и третья реакционная емкость выполнена также в виде конвертера, предпочтительно автотермического конвертера (K-OBM-S конвертер).

Под модифицированной электропечью следует понимать электропечь, снабженную оборудованием для загрузки руды, оборудованием для различных видов продувки, таким как кислородные фурмы, фурмы для вдувания горячего воздуха, заглубленные фурмы и подобное. Сокращение KMS-S относится к комбинированному способу продувки, разработанному Максхютте, для производства нержавеющих сталей. Сокращение K-OBM-S относится к комбинированному способу с донной кислородной продувкой, разработанному Максхютте, для производства нержавеющих сталей.

Для получения необходимого базового расплава перед первой реакционной емкостью предусмотрена дополнительная реакционная емкость, которая служит для получения базового расплава из низкофосфористого чугуна, поступающего от установки дефосфорации. Для получения базового расплава, в том числе из отходов производства ферроникеля, эта дополнительная реакционная емкость выполнена в виде плавильно-восстановительного агрегата. Для осуществления процесса восстановления вследствие низкого содержания никеля в отходах производства ферроникеля предусмотрены дополнительные средства для внесения энергии, за счет этого достигается возможность экономичной переработки до сего момента по экологическим причинам неперерабатываемых отходов.

При загрузке и продувке выделяется большое количество загрязняющих окружающую среду пылей, таким образом, отдельные реакционные емкости должны быть снабжены предпочтительно сухими газоочистками (электрофильтрами). Кроме снижения нагрузки на окружающую среду, за счет этого также достигается утилизация шихтовых материалов, которые могут повторно вводиться в процесс.

Совместная работа установки для получения стали и последующей установки для обработки расплава облегчается в том случае, если для установки для получения стали и установки для обработки стали предусмотрена охватывающая по меньшей мере отдельные реакционные емкости и установку разливки стали управляющая система, в которой предусмотрены отдельные расчетные устройства для установки для получения стали и установки для разливки стали, и управляющая установкой для получения стали модель или модель, управляющая частями процесса, оперирует величинами последующей установки непрерывной разливки, такими как скорость разливки и формат отливаемой заготовки на установке непрерывной разливки, для расчета количества материалов, подаваемых на отдельных этапах способа, при этом посредством управляющей системы производится подача материалов в реакционные емкости в расчетных количествах и в расчетное время.

Дополнительно установка для получения стали снабжена первым и вторым уровнем автоматизации, установками удаления пыли, накопления газа, транспортировки шлака и бункерной системой.

В заранее заданные промежутки времени на установках проводятся ремонтные работы. В случае реакционных емкостей ремонтируют или обновляют огнеупорную футеровку. Для этого реакционные емкости на несколько часов удаляются из производственной линии, также возможно, что происходит работа со сменной емкостью (замена емкости конвертера). Для случая, когда данная возможность недоступна (стационарные реакционные емкости), предусмотрено три этапа способа во время ремонтных работ и замены футеровки разделяются на две оставшиеся реакционные емкости. Так как для всех трех этапов способа предусмотрены реакционные емкости, которые по существу снабжены пригодными для множества применений верхними и заглубленными фурмами, не возникает существенных недостатков при перемещении этапов способа в последующие или предыдущие емкости. В целом при постоянном весе плавки время получения увеличивается, за счет чего производительность последующей установки непрерывной разливки и общая производительность снижается. Однако возможно продолжать процесс производства.

Если, например, первая реакционная емкость выполнена в виде стационарного конвертера, и вследствие смены футеровки в ближайшее время (примерно 4 дня) не может участвовать в производственном процессе, вторая реакционная емкость берет на себя часть операций первого конвертера. В случае остановки второго конвертера первый конвертер берет на себя часть его операций. Оба конвертера выполнены с возможностью подвода тепла, таким образом возможна данная замена.

В случае остановки третьей реакционной емкости для смены футеровки, тогда первый конвертер берет на себя часть производства в автотермическом режиме, а во второй реакционной емкости осуществляется часть операций первой реакционной емкости.

Дальнейшие преимущества признака предлагаемого изобретения раскрыты в последующем описании неограничивающих примеров, со ссылкой на фигуры, на которых показано:

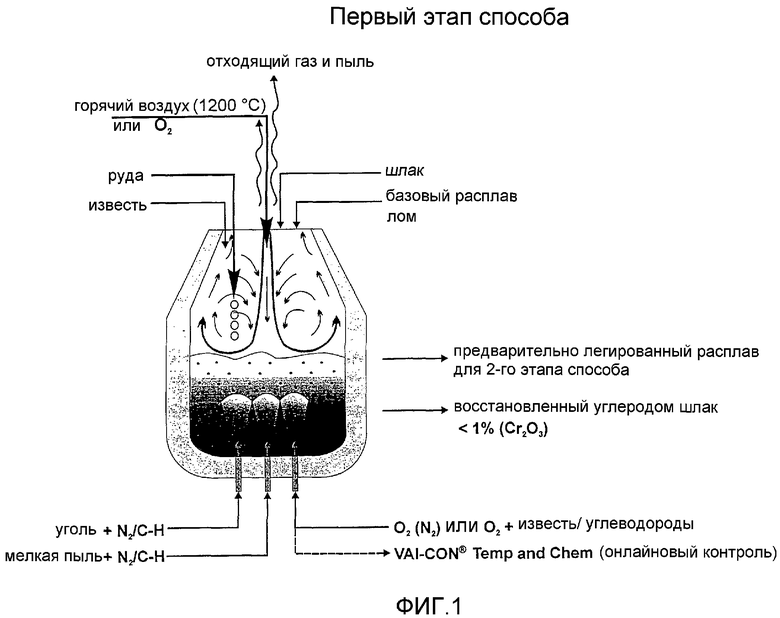

фиг.1 - конвертер для рециклинга со схематическим изображением возможностей его применения согласно изобретению на первом этапе способа,

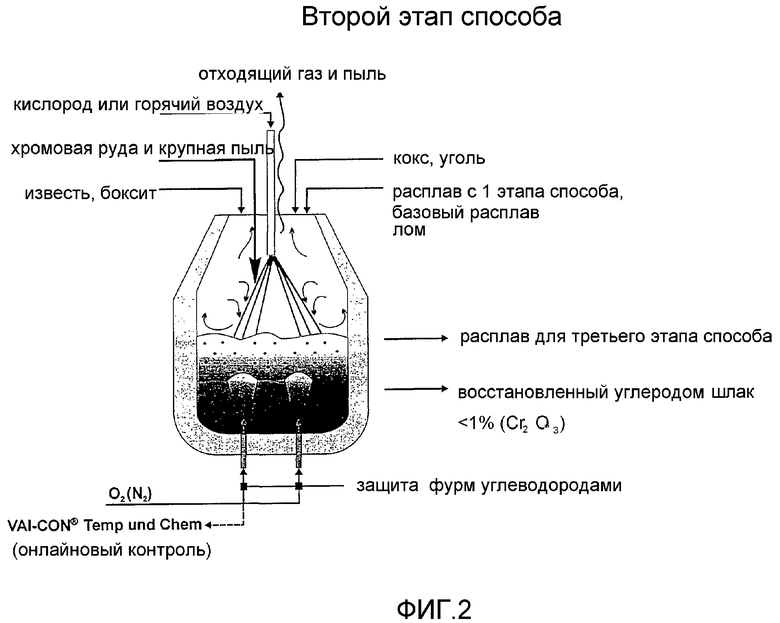

фиг.2 - KMS-S конвертер со схематическим изображением возможностей его применения согласно изобретению на втором этапе способа,

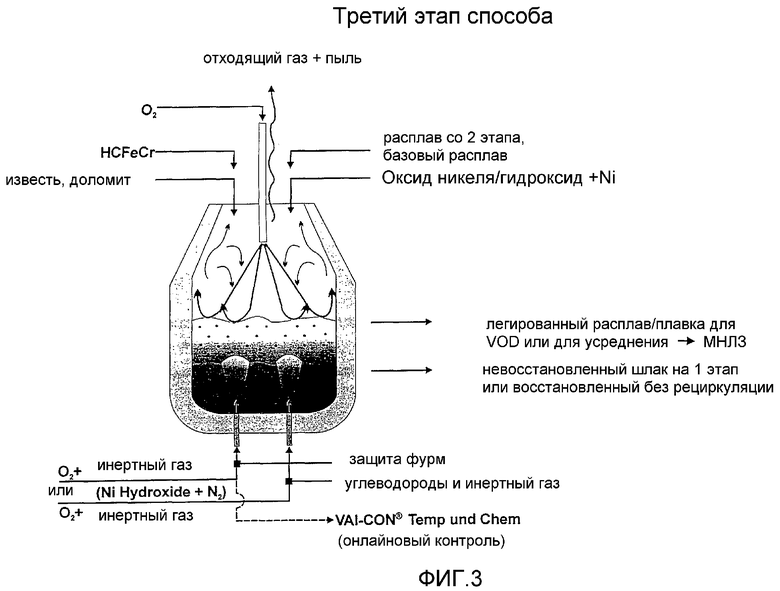

фиг.3 - K-OBM-S конвертер со схематическим изображением возможностей его применения согласно изобретению на третьем этапе способа,

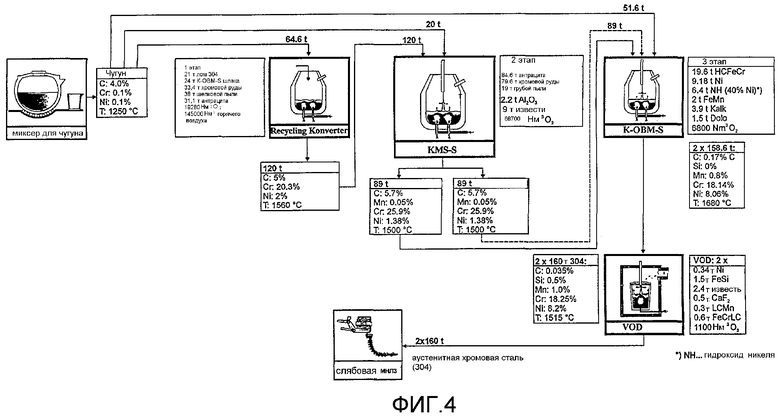

фиг.4 - совместное расположение первого примера осуществления для получения легированной хромом и никелем стали марки SUS 304,

фиг.5 - изменение содержания хрома и веса расплава в способе производства согласно изобретению, раскрытому в первом примере осуществления.

Изображения на фиг.1-5 относятся по существу к основному варианту предложенного изобретения, а конкретные значения количества подаваемых сырьевых материалов, составов легирующих и температуры расплава далее относятся к первому примеру реализации изобретения.

На фиг.4 показано схематично общее изображение способа получения легированного металлического расплава основными этапами способа и предназначенными для проведения этих этапов реакционными емкостями. На схематичном изображении также показан миксер для чугуна, в котором имеется базовый расплав, в определенных количествах подаваемый на трех этапах способа. Первый этап способа проводится в конвертере рециклинга, в котором получают первый предварительно легированный расплав. Второй этап способа проводится в KMS-S конвертере, в котором из первого предварительно легированного расплава получают второй предварительно легированный расплав. Третий этап способа проводят в K-OBM-S конвертере, в котором разделенный на две части расплав последовательно обрабатывается. Полученный легированный расплав с определенной температурой и химическим составом окончательно доводится на установке VOD и передается на непрерывную разливку в слябы. Показанные на фиг.4 отдельные этапы способа и значения относятся к аустенитной, легированной хромом стали типа SUS 304 м с весом расплава 2х160 тонн, которые разливаются в серию на установке непрерывной разливки.

На фиг.1 схематично показан первый этап способа с различными загружаемыми веществами и возможности их подачи. Аналогично на фиг.2 показан второй этап способа и на фиг.3 - третий этап способа с соответствующими применяемыми на каждом этапе способа материалами и с вариантами их подачи.

На фиг.5 показано разделение базового расплава (187, 8 тонн) на три этапа способа в первом примере реализации, причем описанный вариант предусматривает продувку горячим воздухом на первом этапе способа, что также предусмотрено в первом примере реализации. Из фиг.5 следует, что уже на первом этапе способа содержание хрома увеличивают от нуля до желаемого высокого значения посредством восстановления оксидов хрома, при этом значительный рост содержания хрома, а также связанный с этим последующий угар хрома уменьшают добавками базового расплава. Подобная ступенчатая добавка базового расплава, а также разделение плавки в конце второго этапа способа обеспечивают достижение высокой производительности при небольшом количестве величин, которые согласуются друг с другом по времени такта и требуют незначительных инвестиционных затрат.

Для получения металлического расплава, который является ферросплавом, например феррохромом, может исключаться разбавление расплава на втором и третьем этапах способа нелегированным базовым расплавом для снижения содержания хрома, а также других легирующих элементов, таких как марганец и никель, таким образом, содержание легирующих остается необходимо высоким. При получении ферроникеля в конце третьего этапа способа предусматривается обогащение расплава никелем посредством кратковременного ошлакования части железа, таким образом просто и надежно может устанавливаться необходимое содержание никеля. Хромовые и марганцевые сплавы могут быть подвергнуты глубокому обезуглероживанию на третьем этапе способа, вследствие чего рыночная стоимость данных сплавов возрастает примерно в два раза.

Первый пример реализации

Для получения двух плавок по 169 тонн готовой к разливке стали типа SUS 304 требуется следующее:

в доменной печи готовят 187,8 тонн чугуна, который подвергают дефосфорации и десульфурации на соответствующем стенде. Низкофосфористый чугун является базовым расплавом для получения соответствующего предварительно легированного расплава на первом и втором этапах способа и для образования расплава с необходимым химическим составом на третьем этапе способа. Базовый расплав содержит в мас.%: углерод 4,0, хром 0,1, никель 0,1, фосфор менее 0,01 и остаток железа и другие неизбежные примеси. Температура применяемого базового расплава составляет 1280°С.

На первом этапе способа в первый горячий конвертер рециклинга вместимостью 120 тонн загружают имеющийся в цехе оборотный лом в количестве 21 тонны типа SUS 304 и после этого примерно 64,6 тонны базового расплава. Посредством вдувания углерода, донной продувки кислородом и верхней продувки горячим воздухом температура ванны повышается до 1550°С, а содержание углерода - до 5 мас.%. Далее следует дозированная подача в базовый расплав 12 тонн рециркулируемого невосстановленного шлака из K-OBM-S конвертера с третьего этапа способа, содержащего около 45% Cr2O3 и CaO. После этого происходит вдувание хром- и никельсодержащей мелкой пыли и дозированная подача невосстановленного шлака из конвертера K-OBM-S, а также хромовой руды через отдельную водоохлаждаемую фурму, которая через горловину проходит в рабочее пространство конвертера рециклинга. Это все производят одновременно с обработкой посредством вдувания через днище кислорода и угля через отдельные группы сопел, подводящего оборудования, систем дозировки и хранения. В начале продувки осуществляется продувка сверху горячим воздухом, нагретым до 1200°С, через специальную фурму с коэффициентом дожигания 60%. Для уменьшения количества отходящих газов горячий воздух может обогащаться кислородом посредством добавки кислорода. В качестве экономичного носителя легирующих используют 33,4 тонны хромовой руды с содержанием оксида хрома 45 мас.%, 24 тонны шлака с массовой долей оксида хрома 45% и 38 тонн мелкой пыли с 14,3% оксида хрома, а также с известью и углем. Всего в конвертер на первом этапе способа вдувают 31,1 тонны антрацита, 19280 Нм3 кислорода и 145000 Нм3 горячего воздуха.

По истечении времени плавки примерно 160 мин получают 120 т науглероженного первого предварительно легированного расплава, имеющего температуру 1560°С и следующий химический состав, в мас.%: углерод 5,0, хром 20,3, никель 2,0, остаток железа и различные неизбежные примеси. Шлак в конце продувки не модифицируется присадками глинозема или кремнезема для специальной последующей переработки. Содержание оксида хрома в данном шлаке не превышает 1 мас.% и является допустимым.

На втором этапе способа 120 тонн первого предварительно легированного расплава переливают посредством переливного оборудования совместно с 20 тоннами базового расплава во вторую реакционную емкость, которая выполнена в виде KMS-S конвертера. Температуру смешанного расплава повышают до 1560°С посредством донной и верхней продувки кислородом, а также присадки кускового угля из верхних бункеров. После этого через отдельную фурму на шлак и расплав подают хромовую руду и рециркулируемую грубую пыль при одновременной комбинированной продувке кислородом, присадке антрацита и извести для осуществления восстановления. Основность шлака устанавливают на уровне 2,5. Ни на одном из трех этапов способа не требуется и не применяется дорогое восстановление шлака ферросилицием, то есть шлак на первом и втором этапах способа восстанавливают углеродом. Шлак с третьего этапа способа подают в первую реакционную емкость и там восстанавливают углеродом. Отходящий газ не сжигают в факеле, как на первом этапе способа, а после удаления пыли подают в газовый накопитель для последующего применения (утилизация отходящих газов). Это является возможным при верхней кислородной продувке и низкой степени дожигания газов процесса (СО, Н2).

Таким образом, на втором этапе способа 79,6 тонн хромовой руды, 19,0 тонн легированной пыли, 84,6 тонн кускового антрацита, 2,2 тонны глинозема, 9 тонн извести, 68700 Нм3 кислорода, 20 тонн базового расплава и 120 тонн первого предварительно легированного расплава израсходовали для получения 2х89 тонн второго предварительно легированного расплава, имеющего следующий химический состав, в мас.%: углерод 5,7, марганец 0,05, хром 25,9, никель 1,38, остаток железа и неизбежные примеси. Температура второго предварительно легированного расплава составила в конце продувки 1500°С, время между выпусками 180 минут.

В течение указанного времени между выпусками может дважды осуществляться третий этап способа, так как 178 тонн второго предварительно легированного расплава разделены на две порции по 89 тонн, для двукратного проведения третьего этапа способа. Это обеспечивается выпуском в два ковша.

На обоих третьих этапах способа, которые осуществляются последовательно в одной реакционной емкости, выполненной как K-OBM-S конвертер, массу расплава увеличивают добавками 51,6 тонн базового расплава, для получения веса на выпуске 158,6 тонн.

Состав шлака по окончании второго этапа способа за счет донной продувки инертным газом и присадки глинозема, кремнезема и носителей Fe2O3 может устанавливаться в течение нескольких минут в заданном интервале в зависимости от цели дальнейшего применения шлака. Это же действительно для первого этапа способа, так что в целом достигается оптимальное использование шлаков, пылей и других отходов в цементной промышленности.

Содержание хрома в расплаве также снижается и на третьем этапе способа посредством добавки базового расплава, так что для достижения содержания хрома на выпуске на уровне 18,14% в расплав подают 19,6 тонн высокоуглеродистого феррохрома на плавку.

В качестве носителя никеля применяют «смешанный гидрооксидный продукт», то есть гидрооксид никеля с содержанием никеля на уровне 40%, который вдувают при высоком углероде в расплаве в количестве 6,4 тонны через донные сопла без дополнительного подвода энергии. Остаток необходимого никеля в количество 9,18 тонн загружают в конвертер, так что на выпуске содержание никеля в расплаве составляет 8,06 мас.%. Для установления необходимого содержания марганца при продувке загружают 2 тонны ферромарганца.

Расплав продувают кислородом по комбинированной схеме продувки до содержания углерода 0,17 мас.%. После содержания углерода на уровне 1.5% начинают к вдуваемому через днище кислороду добавлять азот, вместо аргона, для снижения парциального давления СО и облегчения обезуглероживания. На установке VOD производят деазотацию до содержания азота на уровне 450 1/млн.

Время выпуска для обеих плавок составляет 2х90 минут. Получают 2х160 тонн легированного расплава следующего химического состав в мас.%: углерод 0,17, марганец 0,8, хром 18,14, никель 8,06, остаток железа и неизбежные примеси. Температура расплава составляет 1680°С.

Высоту и изменение во времени температуры расплава и массовую долю важнейших элементов в расплаве на всех трех этапах способа многократно определяют онлайновым измерением температуры и химического состава через донное сопло, поэтому этапы способа подвергаются контролю во времени и с точки зрения металлургической технологии.

Выпуск расплава из конвертера на третьем этапе способа осуществляют через летку. При этом применяют отсечку шлака от металла пневматическим стопором. Течение шлака с металлом отслеживают соответствующей инфракрасной камерой и программным обеспечением (система IRIS), и окончание процесса выпуска, а также момент срабатывания стопора определяют, исходя из показаний системы IRIS.

В 160-тонных ковшах воспроизводимые показатели процесса VOD достигаются только при количестве шлака 3 кг/т стали, при этом ограничиваются потери хрома и может поддерживаться минимальный расход ферросилиция. Скачивания шлака в ковш не являются необходимыми.

На установке VOD расплав окончательно обезуглероживают, удаляют азот, проводят точное легирование, раскисление десульфурацию и усреднение. Для этого требуется примерно 0,34 тонны никеля, 1,5 т ферросилиция, 2,4 тонны извести, 0,5 тонн плавикового шпата, 0,3 т низкоуглеродистого марганца, 0,6 т низкоуглеродистого феррохрома, а также 1100 Нм3 кислорода для продувки. При этом конечный состав стали в мас.% следующий: углерод 0,035, кремний 0,5, марганец 1,0, хром 18,25, никель 8,2. Температура расплава составляет 1515°С.

Каждая плавка (2х160тонн) является готовым к разливке расплавом и разливается при соответствующей скорости разливки в зависимости от сечения заготовки на слябовой МНЛЗ в серию примерно за 90 минут (фиг.4). Эффективность данного способа производства, с точки зрения затрат, составляет не меньше 230 Евро на т/жидкой аустенитной стали по сравнению с обычным способом производства, включающим электропечь, AOD-конвертер, ковшовую обработку и непрерывную разливку.

Второй пример реализации

Как и первый пример реализации, данный пример относится к получению двух плавок по 160 тонн готовой к разливке стали типа SUS 304, при этом первый и третий этапы способа проходят также, как и в первом примере.

В случае, если отходящий газ со второго этапа способа не должен применяться далее, (нет утилизации отходящего газа), и/или целью является значительное снижение расхода кислорода и углерода, то на втором этапе способа сверху может вдуваться горячий воздух (1200°С, 21% О2) для окисления расплава и дожигания СО и Н2 (при степени дожигания, например 60%).

При использовании первого предварительно легированного расплава с массой 120 тонн, поступающего с первого этапа способа, и 20 тонн базового расплава, а также 79,6 тонн хромовой руды, 19 тонн грубой пыли с высокой долей углерода и 9 тонн извести на 178-тонную плавку, вместо 68700 Нм3 кислорода расходуется только 20300 Нм3 кислорода, а вместо 84,6 тонн антрацита требуется только 44,5 тонн. Дополнительно для получения 167000 Нм3 горячего воздуха требуется 8500 Нм3 природного газа.

Химический состав 178 т расплава после второго этапа способа при верхнем вдувании горячего воздуха и температура расплава соответствуют расплаву, полученному с использованием кислорода по примеру 1.

Вес плавки на трех этапах способа по первому и второму примерам составляет 120 тонн на первом этапе способа, 178 тонн на втором этапе способа и 2х160 тонн на третьем этапе способа, и эти веса выбираются таким образом, что при высокой производительности на уровне 800000 т в год нержавеющей стали третья реакционная емкость и последующие установки (литейный кран, ковши, печь-ковш, установка VOD, поворотный стенд установки непрерывной разливки, фундамент) были рассчитаны только на вес плавки 160 тонн. Это является возможным за счет выбора времени такта, а также наличия трех этапов способа и деления плавки на две части после второго этапа способа, а также постепенного наращивания веса плавки по этапам способа. Кроме того, следует учитывать, что за время такта в 180 минут плавят и восстанавливают 57 т пыли, 24 т шлака и в особенности 113 т хромовой руды и получают 320 т жидкой стали.

Изобретение относится к области металлургии, в частности к способу для получения легированного металлического расплава. Способ включает введение на первом этапе в базовый расплав носителей легирующих, которые плавят и затем восстанавливают с получением первого предварительно легированного расплава при дополнительном подводе восстановителя, рециркулируемого шлака и/или шлакообразующих и источников энергии, а также под воздействием верхней и заглубленной продувки кислородсодержащей средой. На втором этапе в первый предварительно легированный расплав подают носители легирующих и при необходимости базовый расплав. Далее носители легирующих плавят и затем восстанавливают с получением второго предварительно легированного расплава при дополнительном подводе восстановителя, шлакообразующих и ископаемых источников энергии, а также под воздействием верхней и заглубленной продувки кислородсодержащей средой. На третьем этапе во второй предварительно легированный расплав подают носители легирующих, в частности ферросплавы, и при необходимости базовый расплав. Затем подают шлакообразующие и под воздействием верхней и заглубленной продувки кислородсодержащей средой проводят процесс обезуглероживания и получают легированный расплав заданного состава с заданной температурой. Использование изобретения обеспечивает снижение затрат и согласование времени плавки с тактом разливки в серию на установке непрерывной разливки. 32 з.п. ф-лы, 2 табл., 5 ил.

а) заглубленную продувку для образования СО, передачи тепла при дожигании, подвода энергии и в особенности перемешивания ванны, перемешивания металла и шлака, а также при необходимости измельчения лома и носителей металла кислородом или смесью из кислорода и инертного газа, например азота, или кислородом и смесью из кислорода и инертного газа на последующих этапах, или смесью из кислорода и водяного пара, или смесью из кислорода и СО2;

б) подвод источников энергии и восстановителей через заглубленные фурмы;

в) подачу пыли, например оборотной пыли, конвертерной или электропечной пыли, пыли от производства ферросплавов, золы, дробленых ферросплавов или алюминия;

г) подачу пыли, содержащей железо, хром или никель для утилизации и в качестве носителей легирующих;

д) подачу шлакообразующих, таких как известь, кремнезем, плавиковый шпат, боксит, песок с кислородом в качестве газа-носителя, при содержании в расплаве до 10 мас.% хрома, или с инертным газом,

е) подачу по меньшей мере одного из следующих материалов: хромовой руды, марганцевой руды, никелевой руды, оксидов никеля, гидрооксида никеля, пыли, зол, окалины, шлифовальной пыли, песка, загрязненного строительного мусора, бытовых или индустриальных отходов, отходов с установок Шредера, отходов в качестве носителей легирующих и/или в качестве шлакообразующих.

а) заглубленную продувку для образования СО, передачи тепла при дожигании, подвода энергии и в особенности перемешивания ванны, перемешивания металла и шлака, а также при необходимости измельчения лома и носителей металла кислородом или смесью из кислорода и инертного газа, например азота, или кислородом и смесью из кислорода и инертного газа на последующих этапах, или смесью из кислорода и водяного пара, или смесью из кислорода и СО2;

б) подвод жидких или газообразных источников энергии и жидкого или газообразного восстановителя через заглубленные фурмы;

в) заглубленную продувку, как на первом этапе.

углерод 2,0-4,7;

марганец менее 1,0;

фосфор менее 0,025;

серы менее 0,05;

при необходимости хром и никель в разных количествах;

железо и неизбежные примеси - остальное.

| Steel Times, Fuel & Metallurgical Journals Ltd., London, GB, Bd | |||

| Синхронизирующее устройство для аппарата, служащего для передачи изображений на расстояние | 1920 |

|

SU225A1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 2000 |

|

RU2201968C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 1988 |

|

SU1603775A1 |

| EP 0384397 A, 29.08.1990 | |||

| AT 403293 В, 15.05.1997 | |||

| EP 0877823 А, 18.11.1998. | |||

Авторы

Даты

2009-03-20—Публикация

2004-05-03—Подача