Изобретение относится к черной металлургии и может использоваться при производстве стали, легированной хромом и никелем из природнолегированного хромом, никелем и фосфором чугуна в различных сталеплавильных агрегатах.

Известен способ переработки природнолегированного хромом, никелем и фосфором чугуна [1] с получением низколегированной стали, включающий присадку в конвертер извести и никеля, заливку хромоникелевого чугуна, продувку его кислородом сверху, присадку железной руды, извести, рафинирование металла от кремния, углерода, фосфора и хрома, выпуск металла в ковш, присадку раскислителей и лигатур, слив шлака в чашу.

Недостатком известного способа является потери хрома, содержащегося в чугуне (до 90% ), и вводимого лигатурами (до 30%). Эти потери обусловлены тем, что шлаки, образующиеся при продувке чугуна и легировании металла хромом содержат не более 11% оксидов хрома и не могут использоваться в качестве хромсодержащего металлургического сырья. Кроме того, этот способ характеризуется высокой кратностью шлака (15 27% от массы металла) и, вследствие этого пониженным (83 88%) выходом жидкого металла.

Наиболее близким к предлагаемому способу является способ переработки природнолегированного хромом, никелем и фосфором чугуна с получением легированной хромом и никелем стали [2]

Способ включает продувку кислородом в конвертере чугуна, содержащего, мас. C 3,9 4,5; Cr 2,2 3,6; Ni 0,5 0,7; Si 1,5 3,5; P 0,35 0,45 присадку железной руды, окисление кремния и хрома с образованием хромистого шлака, получение углеродистого полупродукта (содержит, мас. C 2,5 2,8; Cr 0,30 0,51; P 0,34 0,45; следы Si), перелив его в основную мартеновскую печь, завалку лома, известняка, железной руды, окисление хрома, фосфора, углерода, присадку извести, боксита, раскислителей, лигатур в печь и в ковш во время выпуска.

Недостатком способа-прототипа является большие потери хрома, содержащегося в хромоникелевом чугуне, и вводимого лигатурами, обусловленные невозможностью использования образующихся хромистых шлаков в качестве хромсодержащего сырья из-за низкой концентрации в них хрома.

Целью изобретения является снижение потерь хрома при переработке природнолегированного чугуна без увеличения расхода тепла.

Это достигается тем, что в известном способе выплавки стали, легированной хромом и никелем, включающем заливку в конвертер природнолегированного хромом, никелем и фосфором чугуна, завалку твердой металлошихты, продувку окислительным газом с получением промежуточного хромистого шлака и углеродистого полупродукта, перелив расплава углеродистого полупродукта во второй сталеплавильный агрегат, его рафинирование, легирование хромсодержащими материалами, выпуск стали в ковш с присадкой раскислителей и легирующих материалов, выпуск в ковш конечного шлака, согласно изобретению рафинирование расплава углеродистого полупродукта осуществляют в две стадии, при этом на второй стадии рафинирования расплав металла заливают в первый конвертер на оставленный в нем промежуточный хромистый шпак в количестве 20 100 от его массы, причем легирование хромсодержащими материалами проводят на второй стадии рафинирования. Кроме того, перед заливкой в первый конвертер расплав природнолегированного хромом, никелем и фосфором чугуна обрабатывают конечным шлаком предыдущей плавки, взятом в количестве, обеспечивающим содержание кремния в чугуне не менее 0,1%

Снижение потерь хрома в процессе передела природнолегированного чугуна без увеличения расхода тепла достигается за счет того, что хром, окисляющийся при продувке чугуна окислительным газом на первой стадии процесса, переходит в промежуточный шлак и используется на второй стадии при легировании металла, снижая количество окисляющегося хрома, вводимого с хромсодержащими материалами.

Кроме того, при обработке жидкого чугуна до продувки в конвертере конечным шлаком предыдущей плавки происходит восстановление хрома из шлака кремнием чугуна. За счет этого в чугуне повышается содержание хрома, который при продувке в конвертере переходит в промежуточный шлак. Таким образом, происходит постепенное накопление хрома в промежуточном шлаке, который за счет повышенной концентрации хрома по сравнению с прототипом ( до 40% против 18 - 23% ) может использоваться в качестве хромсодержащего сырья для получения хромсодержащих сплавов и сталей.

Увеличения расхода тепла на процесс не происходит вследствие того, что:

промежуточный шлак, используемый при легировании хромом имеет высокую ( около 1400oC ) температуру;

снижаются затраты тепла на нагрев вводимых для легирования хромсодержащих материалов вследствие уменьшения их количества.

Операция перелива рафинированного металла в первый конверт тер для проведения в нем легирования хромом позволяет уменьшить затраты тепла, неизбежные при сливе промежуточного шлака из конвертера и подготовке его к использованию при легировании. Кроме того хром, окисляющийся как во время продувки чугуна окислительным газом, так и при легировании, переходит не только в шлак, но и в соединения, находящиеся на футеровке конвертера. В случае проведения легирование хромом не в первом конвертере, а в любом другом, футеровка которого не содержит соединения хрома, неизбежны дополнительные потери хрома.

Необходимость оставления промежуточного шлака, в количестве 20 100% от массы шлака, полученного на первой стадии вызвана тем, что снижение массы не менее 20% даже при высокой концентрации оксидов хрома-в шлаке (около 40%) не обеспечивает снижения потерь хрома при легировании. В начале процесса накопления хрома, т.е. после продувки первой порции природнолегированного чугуна получается промежуточный шлак с низкой концентрацией оксидов хрома. Поэтому всю массу этого шлака (100%) оставляют в конвертере для использования при легировании хромом.

Конечное содержание кремния в чугуне после обработки его конечным шлаком предыдущей плавки не менее 0,1% гарантирует сохранение хрома в чугуне и позволяет при последующей продувке окислительным газом получать промежуточный шлак с достаточно высоким содержанием оксидов хрома. Количество конечного шлака от предыдущей плавки, используемого для обработки жидкого чугуна до продувки в конвертере, может изменяться в зависимости от его состава, содержания кремния в чугуне и других факторов. Снижение конечной концентрации кремния в чугуне ниже 0,1% приводит к окислению хрома чугуна и дополнительным потерям его со шлаком.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый способ отличается от известного тем, что рафинированный от углерода и фосфора металл заливают в первый конвертер, в котором осуществляли продувку чугуна окислительным газом, на промежуточный шлак, оставленный в количестве 20 100% от массы шлака, полученного на первой стадии, и проходят легирование хромсодержащими материалами, а также тем, что до продувки в конвертере расплавленный чугун обрабатывают конечным шлаком предыдущей плавки в количестве, обеспечивающем содержание кремния в чугуне не менее 0,1% Это дает основание для вывода о соответствии заявляемою технического решения критерию "новизна".

Анализ известных технических решений показывает, что некоторые признаки способа передела чугуна известны, например, предварительная (до продувки в конвертере) обработка чугуна с целью десиликонизации (заявка Японии, N 62109908, пособ десиликонизации чугуна, заявл. 06.11.85, N 60249666, кл. C 21 C 1/02, 1/04 опубл. 21.05.87). По известному способу предусматривается вдувание в жидкий чугун порошкового флюса, состоящего в основном из оксида железа. Этот способ позволяет снизить содержание кремния в металле, восстановить оксид железа, но не решает задачу снижения потерь хрома и приводит к дополнительному расходу тепла на нагрев и плавление вводимого флюса.

Известно использование материалов, содержащих оксиды хрома для легирования стали хромом (заявка Японии, N 59126707, заявл. 07,01.83, N 58415, кл. C 21 C 5/28, опубл. 21.07.84). Известное техническое решение позволяет полностью или частично исключить хромсодержащие сплавы из процесса легирования хромом. Использование известного способа связано с дополнительными затратами тепла на нагрев материалов.

Проведенный сопоставительный анализ известных технических решений и заявляемого способа показали, что известные технические решения не позволяют получить технический результат, являющийся целью заявляемого способа, а именно снизить потери хрома при переработке природнолегированного хромом, никелем и фосфором чугуна без увеличения расхода тепла. На основании этого может быть сделан вывод о соответствии предлагаемого способа условию "изобретательского уровня".

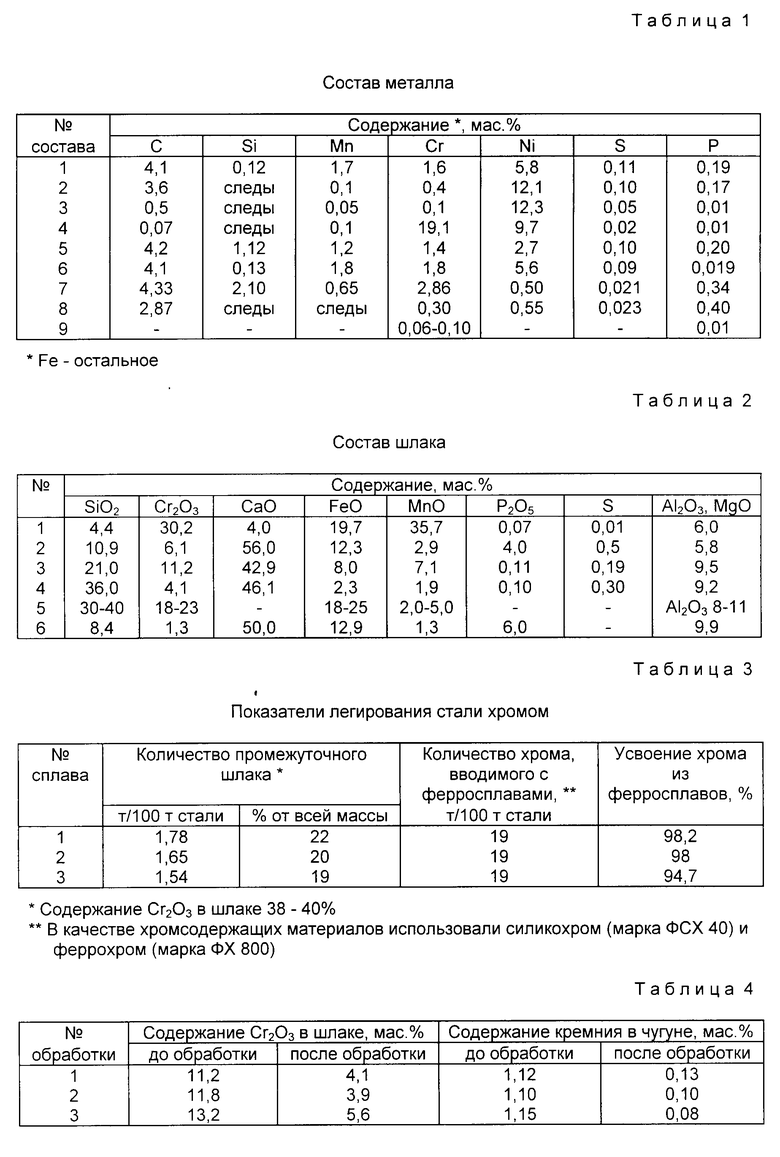

Пример. Природнолегированный чугун (состав 1 в табл. 1), имеющий температуру 1500oC заливают в конвертер и продувают кислородом сверху и азотом или аргоном снизу в течение 3 4 мин. До начала продувки в конвертер присаживают ферроникель, содержащий 40% никеля ( 22т на 100 т чугуна), а с началом продувки прокатную окалину. После продувки углеродистый полупродукт (2 в табл. 1), имеющий температуру 1400 1500oC, выпускают в ковш, а промежуточный шлак (5,6 т на 100 т расплава) оставляют в конвертере (состав 1 в табл 2). Углеродистый полупродукт переливают в другой конвертер, где осуществляют продувку кислородом сверху и азотом или аргоном снизу. В ходе продувки металл рафинируют от углерода, фосфора и серы, для чего в конвертер присаживают известь и другие шлакообразующие материалы (офлюсованный агломерат, марганцевую руду, плавиковый шпат и др.). По окончании продувки (продолжительность 10 15 мин) металл (3 в табл. 1), нагретый до 1650 - 1750oC выпускают в ковш, а шлак (состав 2 в табл. 2) в количестве 10 т (на 100 т углеродистого полупродукта) сливают в чашу и отправляют на переработку на строительный щебень. Металл заливают в первый конвертер на оставленный в нем промежуточный шлак и продувают кислородом сверху и азотом или аргоном снизу, а последние 2 5 мин только снизу. Во время продувки (12 17 мин) в конвертер присаживают известь, силикохром, феррохром. После окончания продувки металл (состав 4 в табл. 1), имеющий температуру 1650 1700oC выпускают в ковш, присаживают раскислители и лигатуры. Шлак (состав 3) в количестве 12 - 16 т на 100 т полученного металла выпускают в футерованный ковш. Новую порцию жидкого чугуна (состав 5 в табл. 1) заливают в ковш с конечным шлаком предыдущей плавки. Температура чугуна до обработки 1400oC, после - 1500oC. Конечный состав чугуна в табл. 1 N 6, а шлака в табл. 2 N 4. Шлак сливают в чашу и направляют на переработку на строительный щебень. Жидкий чугун заливают в конвертор и перерабатывают по предлагаемому способу. При этом на первой стадии получается промежуточный шлак (16,1 т / 100т чугуна), содержащий 33,5% Cr2O3. Таким образом, за один цикл содержание Cr2O3 в промежуточном шлаке повышается на 3,3% После переработки четырех порций чугуна содержание Cr2O3 в промежуточном шлаке составит около 40% После этого часть промежуточного шлака можно использовать в качестве хромсодержащего сырья, а оставшуюся часть (20 100%) для легирования металла хромом.

Уменьшение количества оставляемого в конвертере промежуточного шлака ниже 20% приводит к повышению угара хрома, вводимого с хромсодержащими материалами для легирования стали (табл. 3).

В результате обработки жидкого чугуна до продувки в конвертере за счет изменения количества и состава шлака может быть получено различное содержание кремния в металле (табл. 4). Снижение конечного содержания кремния ниже 0,1% приводит к повышению содержания Cr2O3 в шлаке после обработки и тем самым к повышению потерь хрома.

С учетом потерь хрома со шлаком после дефосфорации и с конечным шлаком после обработки жидкого чугуна, извлечение хрома (т.е. его использование) из природнолегированного чугуна составляет около 30% При этом использование хрома, вводимого для легирования превышает 98%

Из приведенных данных, характеризующих прототип (состав чугуна 7 в табл. 1, состав полупродукта 8 в табл. 1, содержание хрома в металле перед раскислением 9 в табл. 1, составы шлака после продувки чугуна на полупродукт 5 в табл. 2, и перед раскислением 6 в табл. 2) следует, что со шлаками теряется в среднем 97% хрома чугуна.

Дополнительные присадки материалов, позволяющих получить дополнительное тепло (кремний и алюминийсодержащие сплавы) не производятся. Потери тепла, связанные с дополнительным переливом металла после дефосфорации в первый конвертор, компенсируются снижением затрат тепла на нагрев и плавление хромсодержащих ферросплавов вследствие уменьшения их расхода (на 2,5 3,4 т/100 т металла) по сравнению с прототипом.

Применение предлагаемого способа позволяет уменьшить количество хрома, попадающего в окружающую среду со сталеплавильными шлаками, что благоприятно сказывается на экологической обстановке; снизить потребность, а следовательно, и производство ферроникеля, что значительно улучшает экологическую обстановку вокруг предприятий, перерабатывающих никелевое сырье, уменьшить потребность в хромсодержащих сплавах, снизить их производство и за счет этого сократить выбросы хрома в окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ПОЛУЧЕНИЯ СТАЛИ И ФЕРРОСПЛАВОВ | 2000 |

|

RU2184171C2 |

| Способ передела ванадиевого чугуна в конвертере | 1983 |

|

SU1127906A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2228366C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА В КОНВЕРТЕРЕ | 1998 |

|

RU2136764C1 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ И ХЛАДОСТОЙКОСТИ | 2000 |

|

RU2186125C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА | 1996 |

|

RU2119546C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ПРИРОДНОЛЕГИРОВАННОГО ВАНАДИЕВОГО ЧУГУНА | 2016 |

|

RU2641436C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2001 |

|

RU2186641C1 |

Использование: в металлургии при производстве стали, легированной хромом и никелем из природнолегированного хромом, никелем и фосфором чугуна в различных сталеплавильных агрегатах. Сущность изобретения: по способу выплавки легированной хромом и никелем стали заливают в конвертер природнолегированный хромом, никелем и фосфором чугун, заваливают твердую металлошихту и продувают окислительным газом с получением промежуточного хромистого шлака и углеродистого полупродукта. Переливают расплав углеродистого полупродукта (УП) в другой агрегат. Рафинирование расплава (УП) осуществляют в две стадии. На второй стадии рафинирования расплав металла заливают в первый конвертер на промежуточный хромистый шлак, оставленный в количестве 20 - 100% от массы шлака, и проводят легирование хромсодержащими материалами. Расплав природнолегированного чугуна до заливки в конвертер обрабатывают конечным шлаком предыдущей плавки в количестве, обеспечивающем содержание кремния в чугуне но менее 0,1%. Предлагаемый способ обеспечивает снижение потерь хрома при переработке природнолегированного чугуна без увеличения расхода тепла. Кроме того, способ позволяет значительно улучшить экологическую обстановку при производстве стали. 1 з.п. ф-лы, 4 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шумов М.М | |||

| Физико-химические основы производства стали | |||

| - М.: Металлургиздат, 1961, с | |||

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ ПРОДУКТОВ УПЛОТНЕНИЯ ФОРМАЛЬДЕГИДА С ФЕНОЛАМИ И ДРУГИМИ ВЕЩЕСТВАМИ | 1925 |

|

SU512A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сталь | |||

| Пробочный кран | 1925 |

|

SU1960A1 |

| 496 - 500. | |||

Авторы

Даты

1997-09-27—Публикация

1995-03-06—Подача