(54) ШИХТА ДЛЯ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ

1 Изобретение относится к цветной металлургии и может быть использовано при пирометаллургической переботке цинксодержащих материалов для извлечения цинка из окисленных цинковых руд, цинковых кеков, оборотных продуктов свинцового и цинкового производств, отвгшов свинцовых шлаков и других промпродуктов, например вальцеванием. Наиболее близкой по технической сущности к предлагаемой является шихта для переработки цинксодержащих материалрв вельцеванием, состоя щая из окисленной цинковой руды, цинк.содержащего шлака г свинцового производства, кварцевого песка и твердого углеродсодержащего восстановителя - коксика l . Недостаток известной-шихты заклю чается в том, что расход твердого у леродсодержащего восстановителясо тавляет 40-55% от веса шихты. Использование этой шихты характеризуе ся повышенными потерями цинка и не достаточно высокой скоростью проце са, обусловленного присутствием тру новосстановимлх соединений цинка {силикатов, ферритов и др.) . Кроме МАТЕРИАЛОВ того, для увеличения тугоплавкости шихты в нее вводят кварцевый песок. Целью изобретения является снижение расхода коксика, повышение извлечения цинка и интенсификации процесса. Поставленная цель достигается тем, что шихта дополнительно содержит отвальный шлак производства ферросилиция при следующем соотношении ингредиентов, вес.%: Цинксодержащий шлак свинцового производства 28,7-46,1 Кварцевый песок 1,7-3,9 Коксик13,7-23,0 Отвальный ишак производства 1 ерросилиция 3 , 3-8,7 Окисленная цинковая руда . Остальное Введение отвального чиГака производства ферросилиция в шихту при вельцевании интенсифицирует процесс восстановления цинка из труднопосстановимых соединений (силикатов, ферритов и др.) . Благодаря этому в лоне загрузки шихты температ ра может быть доведена до 650-900 0, что позволяет интенсифицировать

восстановления цинка из трудновосстановимых соединений и снизить потери его с клинкером. Это обусловлено тем, что отвальный шлак производства ферросилиция является более активным восстановителем и сравнению с коксиком и -имеет высокую температуру плавления 1800-1850°С . Высокое содержание кремнезема, в отвальном 1ш1аке производства ферросилиция (35-40%) позволяет оперативно регулировать силикатный модуль в пределах 0,8-1,0, при этом содержание кварцевого песка в шихте сокращается вдвое. .Оптимальное содержание отвального ишака производства ферросилиция по данным укрупненно-лабораторных испытаний находится в пределах 3,3-8,7% от веса шихты. Более высокое содержание отвального шлака производства ферросилиция нецелесообразно ввиду возможности настылеобразования в выгрузочной части вельцпечи, так как температура в этой части печи достигает 1250-1300с. При содержании отвального шлака производства ферросилиция ниже 3,3% силикатный модуль шихты достигает 0,83, дальнейшее снижение которого нежелательно, так как

приводит к неполному ошлаковыванию окислов кальция и магния в силикаты.

За счет введения в шихту отвального шпака производства ферросилиция расход твердого углеродсодержащего восстановителя составляет 13,7-23,0% от веса шихты и является оптимальным Расход восстановителя определяется тепловым балансом процесса и необходимостью использования коксика в качестве наполнителя для предотвращения настылеобразования.

Крупность компонентов шихты не должна превышать 10 , предпочтительнее 3-5 мм. Компоненты шихты предварительно подготавливаются известными методами (дроблением, окомкованием и т. д.) .

Переработка цинксодержащей шихты может быть осуществлена как на элёктрообогреваемом агрегате, так и на агрегатах, использующих другие виды топлив (природный газ, мазут и т. д.) .

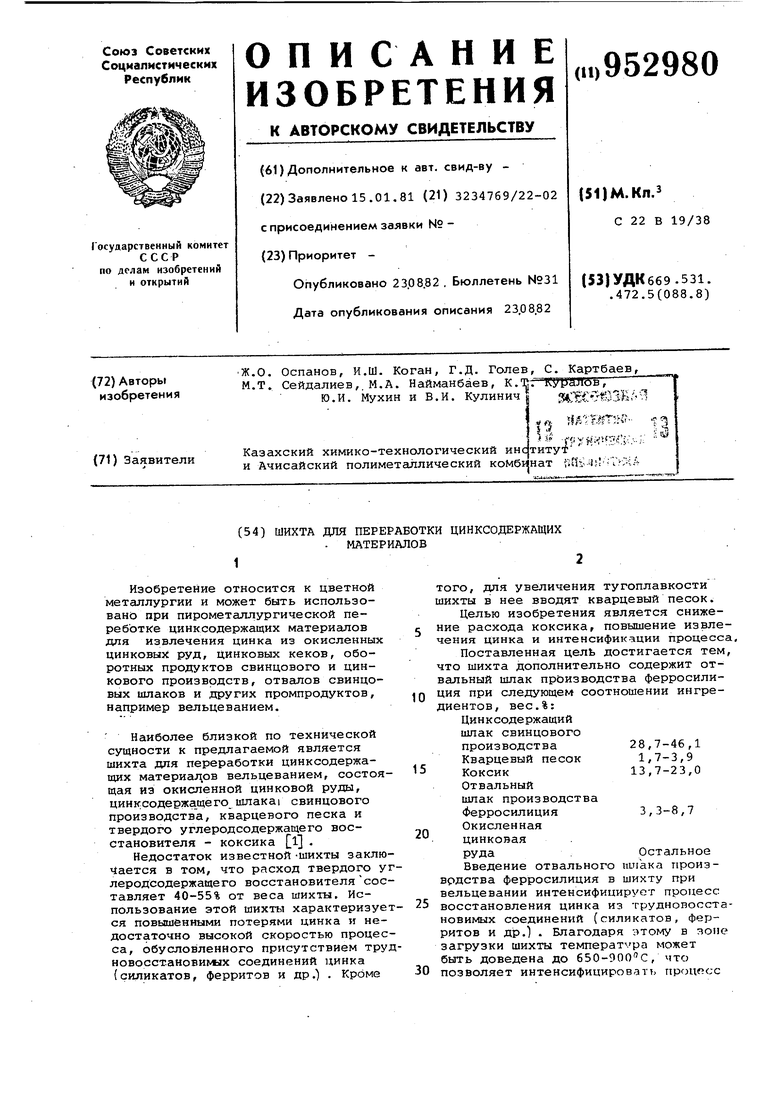

Пример. В испытаниях используют шихту, химический состав компонентов которой приведен в таблице .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окиси цинка | 1982 |

|

SU1068524A1 |

| Способ получения окиси цинка | 1988 |

|

SU1678876A1 |

| ШИХТА ДЛЯ ВЕЛЬЦЕВАНИЯ | 1997 |

|

RU2122595C1 |

| Способ вельцевания цинксодержащих материалов | 1983 |

|

SU1096296A1 |

| Способ получения сухих цинковыхбЕлил из ВыСОКООСНОВНыХ КАРбОНАТНыХРуд | 1979 |

|

SU810843A1 |

| СПОСОБ ВЕЛЬЦЕВАНИЯ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1997 |

|

RU2122596C1 |

| СПОСОБ ВАЛЬЦЕВАНИЯ ОКИСЛЕННЫХ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1996 |

|

RU2119965C1 |

| Шихта для вельцевания цинксодержащих материалов | 2017 |

|

RU2659513C1 |

| Шихта для вельцевания | 1979 |

|

SU821521A1 |

| ШИХТА ДЛЯ ВЕЛЬЦЕВАНИЯ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2005 |

|

RU2284361C1 |

Содержание Компоненты Zn Pb Fe Окисленная цинковая руда 11,48 0,25 16,43 Цинксодержащий шлак свинцового .производства 9,18 1,94 23,06 Кварцевый песок - - 3,28 Отвальный шлак - - 4-6 Коксик- - 5,24 В испытаниях использовали шихту при следующем соотнесении компоненiToa, вес.%: окисленная цинковая руда 23,7; цинксодержащий шлак евин-65 MgO Al,jO CaO SiO С Si S вес,% 6,84 - 17,30 4,5 3,25 - 0,47 2,60 - 11,16 22,0 4,08 - 1,14 0,76 - 5,26 79,4 - 4-6 20-25 19-22 35- 0,03- 21,540 5,8 45,6 . 2,01 - 7,0 3,7 81,9 - 0,15 цового производства 46,1; отвальный шлак производства ферросилиция 3,3; кварцевый песок 3,9; коксик 23,0. Крупность компонентов шихты 3-5 мм. Опыты вели в трубчатой вращающейся электропечи, размером 0,,0 ми мощностью 30 кВт. Вес шихты составляет 13 кг. Температура процесса 1250°С контролируется термопарой, установленной между футеровкой печи и вращающейся трубой. Продолжительность процесса 120 мин. В резуль тате вельцевания получен клинкер, выход которого составляет 62,5% от веса шихты. Содержание цинка в клинкере 0,72%. Извлечение цинка составляет 95,6%. П р и м е р 2. В испытаниях испол зовали шихту следующего состава, вес.%: окисленная цинковая руда 47,2 цинксодержащий ишак свинцового производства 28,7; отвальный шлак производства ферросилиция 8,7} кварцевы песок 1,7, коксик 13,7. Вес шихты со тавляет 11,5 кг. Температура процесса 1200°С. Продолжительность 60 мин В результате вёльцевания получен клинкер, выход которого составляет 68,9% от веса шихты. Содержание цинка в клинкере 0,34%. Извлечение цйнка в возгоны составляет 96,9%. Преимуществами предложенной шихты являются: значительное снижение расхода дорогостоящего твердого углерод содержащего восстановителя, увеличение степени извлечения цинка и интенсификация процесса. Последнее достигается путем снижения содержания кварцевого песка и коксика в ших те, так как это приводит к увеличению производительности вельц-печи по цйнксодержащему материалу. Внедрение от использования предлагаемой шихты для переработки цинксодержащих материалов в вельц-печах размером 41x2,5 м позволит получить годовой экономический эффект 975,972 тыс. руб. Формула изобретения Шихта для переработки цинксодер- жащих материалов, содержащая цинксодержащий шлак свинцового производства, кварцевый песок, кокСик и окисленную цинковую руду, отличающаяся тем, что, с целью снижения расхода коксика, повышения извлечения цинка и интенсификации процесса, она дополнительно содержит отвальный шлак производства ферросилиция при следуквдем соотнсяаении ингредиентов, вес.%: Цинксодержащий шлак свинцового производства 28,7-46,1 Кварцевый песок 1,7-3,9 Коксик13,7-23,0 Отвальный шлак производства ферро силиция3,3-8,7 Окисленная цинковая руда - Остальное Источники информации, принятые во внимание при экспертизе 1. Шевцов В.И. и Сушков К.О. Переработка Ачисайской окисной :руды на качественную вельц-окись. Труды КАЗПТИ, 1973, с. 212.

Авторы

Даты

1982-08-23—Публикация

1981-01-15—Подача