(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения покрытий путем плазменного напыления и устройство для его осуществления | 2015 |

|

RU2607398C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ДЕТАЛИ ТИПА ЗУБЧАТОЕ КОЛЕСО | 2019 |

|

RU2711064C1 |

| Способ генерации низкотемпературной плазмы в узких протяженных металлических трубках | 2022 |

|

RU2799184C1 |

| Токоввод для установки ионного азотирования | 1977 |

|

SU653627A1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В МАГНИТНОМ ПОЛЕ | 2016 |

|

RU2625864C1 |

| ГАЗОРАЗРЯДНАЯ УЛЬТРАФИОЛЕТОВАЯ ЛАМПА | 1994 |

|

RU2079182C1 |

| Способ ионно-плазменного азотирования изделий из титана или титанового сплава | 2018 |

|

RU2686975C1 |

| УСТАНОВКА ДЛЯ ИОННОГО АЗОТИРОВАНИЯ В ПЛАЗМЕ ТЛЕЮЩЕГО РАЗРЯДА | 2021 |

|

RU2777250C1 |

| ИСТОЧНИК ИОНОВ | 1992 |

|

RU2008739C1 |

| Плазменный эмиттер импульсного форвакуумного источника электронов на основе дугового разряда | 2020 |

|

RU2759425C1 |

Изобретение относится к химико-термической обработке металлов, в частности к конструкции разрядных камер установок ионного азотирования. Цель изобретения - повышение долговечности токоввода. Токо ввод содержит корпус с коаксиально установленными в нем изолятором и катодом. Изолятор выполнен в виде стопы дисков, контактирующие поверхности (КП) сопряжены со сложным профилем. Контактирующие поверхности дисков могут быть выполнены со ступенчатым профилем или со ступенчато-конусным профилем. Использование изобретения позволяет повысить долговечность токоввода, так как данное выполнение изолятора снижает вероятность проникновения плазмы через изоляционный промежуток. 2 з.п. ф-лы, 1 ил.

Изобретение относится к химико-термической обработке металлов, в частности к конструкции разрядных камер установок ионного азотирования.

Токоввод катода относится к наиболее ответственным элементам разрядных камер установок ионного азотирования, во многом предопределяющим их работоспособность. При этом они должны обеспечивать не только вакуумную герметичность, электроизоля- ционную прочность, а при нижнем расположении в днище камеры - достаточную несущую способность, но и обладать конструктивными свойствами, препятствующими проникновению плазмы через изолирующий промежуток.

Известно устройство для ионного азотирования, в котором токоввод катода, выпол- ненный в варианте неохлаждаемой

конструкции, имеет сплошной изолятор между электродом и корпусом камеры.

Недостатком указанного устройства является дефицитность материалов, из которых необходимо изготовить изолятор в том случае, если токоввод одновременно предназначен для поддерживания нижней опорной плиты или подвески при нижнем расположении токоввода. Так как размеры изолирующей прокладки в диаметральном и осевом направлениях при охлаждаемом несущем токовводе достигают 150-200 мм, то изготовить их в виде сплошной детали практически не представляется возможным из материалов, традиционно применяемых для этих целей, например фторопласта, капро- лона и т.п.

Известна установка для обработки длинных полых деталей сильноточным тлеOs

to ю

кэ

ющим разрядом, в которой стержень электрода токоввода по всей длине в зоне наличия плазмы покрыт керамикой.

Недостатком известной установки является сложность технологии изготовления токоввода, так как керамическая трубка, надеваемая на электрод, должна быть внутри обработана на достаточно большой длине с высокой точностью. Если же такая точность не будет обеспечена, то в зазоре между изолятором и электродом будет иметь место локальный перегрев с переходом тлеющего разряда в дуговой, Изоляция электрода путем обмазки его керамической массой с последующим отверждением допустима только при применении специальных составов, так как традиционные недефицитные материалы из-за температурных деформаций электрода растрескиваются и не способны выполнять функции плазмоизолирующих элементов.

Цель изобретения - повышение долговечности токоввода.

Указанная цель достигается тем, что изолятор электрода состоит из отдельных дисков, причем диски между собой соединены ступенчатым или коническим замком.

Изготовление изолятора из отдельных дисков позволяет применять недефицитные .листовые электроизоляционные материалы, причем с увеличением количества дисков уменьшается требуемая толщина листа. Однако в токовводах с плоскими дисками велика вероятность проникновения плазмы в щели, образуемые по плоскостям контакта дисков, ввиду неточности их изготовления, деформации, уменьшения давления по плоскости контакта при температурном расширении электрода. С этой целью сочленение отдельных дисков между собой осуществляется с помощью ступенчатого или конического замков, в результате чего образуется лабиринт, создаются условия для самоуплотнения стыков, что препятствует проник- новению плазмы. Многодисковые изоляторы без замков имеют небольшой срок службы, так как в результате проникновения плазмы тлеющий разряд вызывает местный перегрев стыков дисков, затем начинается интенсивное обгорание дисков, переход тлеющего разряда в дуговой и полный пробой изолятора.

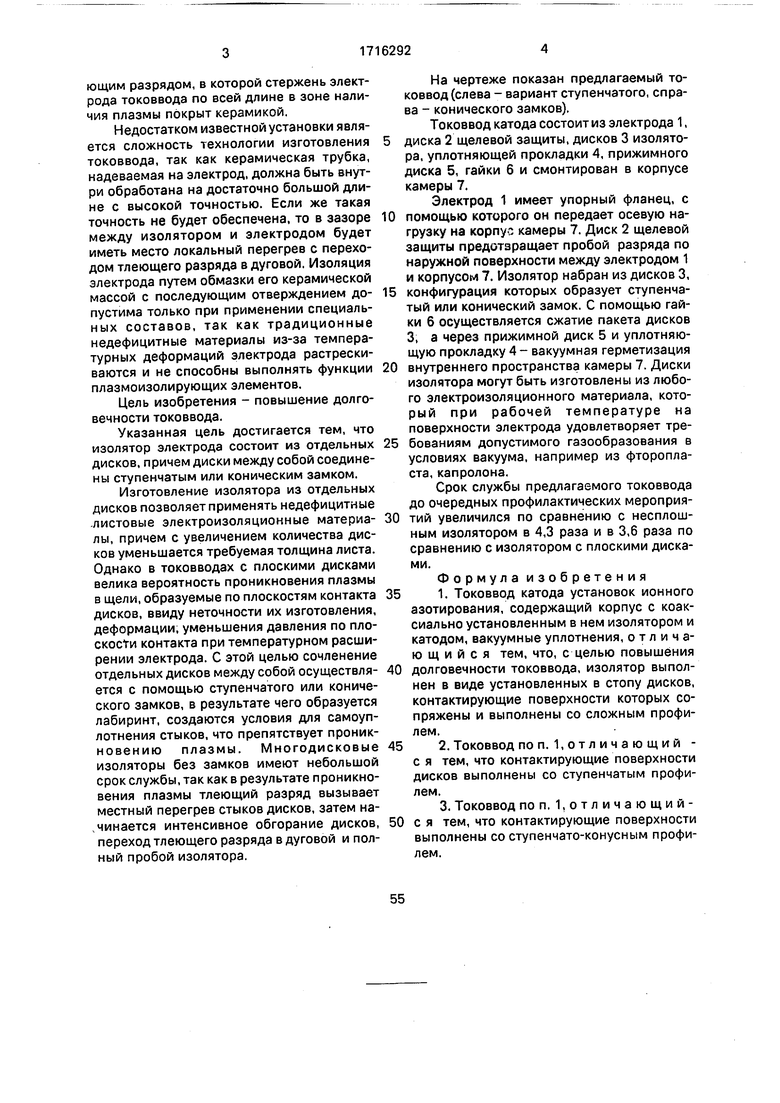

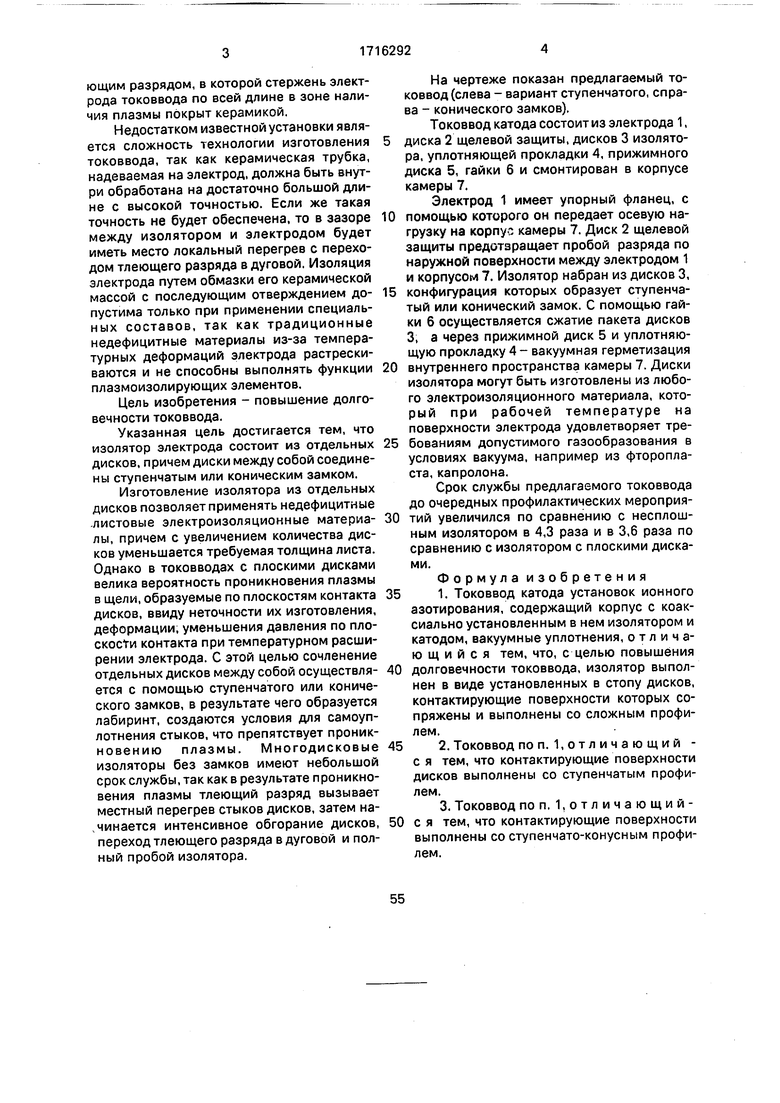

На чертеже показан предлагаемый то- коввод (слева - вариант ступенчатого, справа - конического замков).

Токоввод катода состоит из электрода 1,

диска 2 щелевой защиты, дисков 3 изолятора, уплотняющей прокладки 4, прижимного диска 5, гайки 6 и смонтирован в корпусе камеры 7.

Электрод 1 имеет упорный фланец, с

помощью которого он передает осевую нагрузку на корпус камеры 7. Диск 2 щелевой защиты предотвращает пробой разряда по наружной поверхности между электродом 1 и корпусом 7. Изолятор набран из дисков 3,

конфигурация которых образует ступенчатый или конический замок. С помощью гайки 6 осуществляется сжатие пакета дисков 3, а через прижимной диск 5 и уплотняющую прокладку 4 - вакуумная герметизация

внутреннего пространства камеры 7. Диски изолятора могут быть изготовлены из любого электроизоляционного материала, который при рабочей температуре на поверхности электрода удовлетворяет требованиям допустимого газообразования в условиях вакуума, например из фторопласта, капролона.

Срок службы предлагаемого токоввода до очередных профилактических мероприятий увеличился по сравнению с несплошным изолятором в 4,3 раза и в 3,6 раза по сравнению с изолятором с плоскими дисками.

Формула изобретения

долговечности токоввода, изолятор выполнен в виде установленных в стопу дисков, контактирующие поверхности которых сопряжены и выполнены со сложным профилем.

| Емкость для сыпучих материалов с пневматической выгрузкой | 1971 |

|

SU503801A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Массообменный аппарат | 1975 |

|

SU555898A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-02-28—Публикация

1988-12-02—Подача