Изобретение относится к насосостроению, в частности к уплотнениям рабочих колес динамических насосов преимущественно центробежного типа.

Известно уплотнение рабочего колеса насоса, состоящее из вала, имеющего плоский вращающийся диск, плавающую втулку, установленную на валу и центрируемую относительно последнего в корпусе посредством нескольких контактных уплотнений, обеспечивающих равномерный кольцевой зазор между втулкой и валом, при этом втулка имеет возможность ограниченного перемещения в осевом направлении под действием давления рабочей среды.

Однако это уплотнение имеет сложное конструктивное исполнение. Кроме того, существенным его недостатком является низкая надежность и долговечность работы, поскольку требуется высокая точность центровки плавающей втулки в корпусе для обеспечения равномерного кольцевого зазора между втулкой и валом. Снижению надежности и долговечности работы способствует также отсутствие свободы перемещения плавающей втулки в радиальном направлении для компенсации возникающих в процессе работы радиальных перемещений вала насоса.

Наиболее близким к предлагаемому является бесконтактное уплотнение рабочего колеса динамического насоса, содержащее плавающую втулку, установленную с зазором по корпусу уплотнения и с нулевым гарантированным зазором по валу и имеющую торцовой контакт с корпусом.

Недостатком этого уплотнения является малая долговечность работы из-за быстрого износа втулки по торцовым контактным поверхностям, где возникают значительные силы трения.

Целью изобретения является повышение долговечности работы уплотнения.

Поставленная цель достигается тем, что в известном бесконтактном уплотнении рабочего колеса динамического насоса, содержащем плавающую втулку, установленную с зазором по корпусу уплотнения и с нулевым гарантированным зазором по валу (рабочему колесу насоса) и имеющую торцовой контакт с корпусом, указанный контакт плавающей втулки с корпусом выполнен в виде двух расположенных ступенчато площадок трения, по одной из которых контактные поверхности корпуса и втулки снабжены соответственно штифтом и углублением под штифт, при этом диаметр штифта равен 0,80-0,95 диаметра углубления под штифт, а зазор по корпусу уплотнения равен 0,3-1,0 мм.

Сопоставительный анализ показывает, что предлагаемое техническое решение содержит отличительные по сравнению с прототипом признаки и соответствует критерию "новизна".

Выполнение торцового контакта плавающей втулки с корпусом в виде двух расположенных ступенчато площадок трения позволяет снизить усилия на торцовой контакт за счет их перераспределения в процессе работы на две площадки, а также повысить герметичность уплотнения. Снабжение по одной из площадок контактных поверхностей корпуса и втулки соответственно штифтом и углублением под штифт исключает возможность вращения плавающей втулки относительно корпуса, что снижает степень износа поверхностей по торцовому контакту. В совокупности снижение усилий на торцовом контакте плавающей втулки с корпусом и степень износа его контактных поверхностей, а также повышение герметичности уплотнения позволяет повысить долговечность работы уплотнения. Выбор диаметра штифта в пределах 0,80-0,95 диаметра углубления под штифт и размера зазора по корпусу уплотнения в пределах 0,3-1,0 мм обусловлен необходимостью обеспечения свободы радиального перемещения плавающей втулки в корпусе для компенсации возникающих в процессе работы или монтажа радиальных перемещений вала насоса, а в конечном итоге - долговечности работы уплотнения. При этом в случае выполнения диаметра штифта менее 0,80 диаметра отверстия под штифт, а зазора по корпусу уплотнения более 1,0 мм возникают значительные динамические нагрузки на штифт и сам корпус от радиального перемещения вала. Верхний предел диаметра штифта, равный 0,95 диаметра отверстия под штифт, и минимальный размер зазора по корпусу уплотнения 0,3 мм определяются конструктивными соображениями исходя из удобства сборки уплотнения.

При сравнении заявляемого устройства с другими известными техническими решениями в данной области техники признаки, отличающие заявляемое от прототипа, не были выявлены, что обеспечивает ему соответствие критерию "существенные отличия".

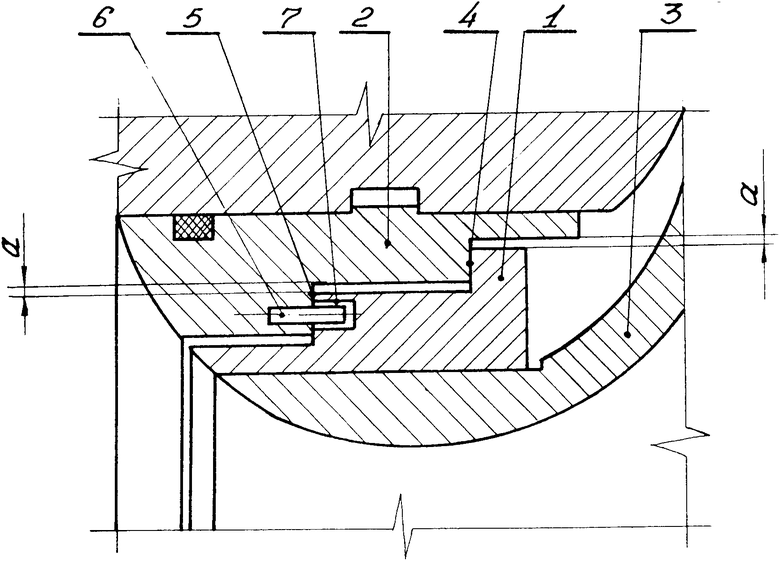

На чертеже изображено бесконтактное уплотнение рабочего колеса насоса, продольный разрез.

Уплотнение содержит плавающую втулку 1, установленную в корпусе 2 с зазором a и с нулевым гарантированным зазором на валу 3. Втулка 1 имеет свободное осевое перемещение на валу 3 и торцовой контакт с корпусом 2 уплотнения, выполненный в виде площадок трения 4 и 5, расположенных ступенчато. По площадке 5 контактные поверхности корпуса 2 и втулки 1 снабжены соответственно штифтом 6 и углублением 7 под штифт 3. Диаметр штифта равен 0,80-0,95 диаметра углубления под штифт, а зазор a находится в пределах 0,3-1,0 мм. Контактные поверхности втулки 1 и корпуса 2 по площадкам трения 4 и 5 выполнены упрочненными.

В процессе работы насоса происходит притирка контактных поверхностей втулки 1 и корпуса 2 по площадкам трения 4 и 5, благодаря чему перераспределяются осевые усилия со стороны рабочей среды на втулку 1 по двум площадкам 4 и 5, что снижает значение указанных усилий по площадкам трения и позволяет повысить долговечность работы устройства. Возникающие в процессе работы радиальные перемещения вала компенсируются за счет зазора a по корпусу 2 и зазора между штифтом 6 и углублением 7. Штифт 6 препятствует вращению втулки 1 в корпусе 2, что определяет снижение степени износа по площадкам трения 4 и 5, а следовательно, и повышение долговечности работы устройства.

Предлагаемое устройство позволяет продлить межремонтные сроки работы динамического насоса на 10-15% по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНЕНИЕ ВАЛА | 1992 |

|

RU2037756C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2012 |

|

RU2513534C2 |

| УПЛОТНЕНИЕ ВАЛА | 1988 |

|

RU2014532C1 |

| Опора скольжения с торцовой подачей смазки | 1985 |

|

SU1291743A1 |

| ЦЕНТРОБЕЖНЫЙ МНОГОСТУПЕНЧАТЫЙ НАСОС | 2003 |

|

RU2249728C2 |

| УПОРНЫЙ ПОДШИПНИК ДЛЯ ТУРБОКОМПРЕССОРА | 2002 |

|

RU2246046C2 |

| МНОГОФАЗНЫЙ ВИНТОВОЙ НАСОС | 2006 |

|

RU2319862C2 |

| Уплотнение вала | 1988 |

|

SU1643834A1 |

| Торцовое уплотнение вращающегося вала | 1979 |

|

SU892070A1 |

| Торцовое уплотнение вращающегося вала | 1979 |

|

SU832193A1 |

Использование: насосостроение, в частности уплотнения рабочих колес динамических насосов преимущественно центробежного типа. Сущность изобретения: уплотнение содержит плавающую втулку, установленную с радиальным зазором в корпусе уплотнения и с нулевым гарантированным зазором относительно рабочего колеса и имеющую торцовой контакт с корпусом уплотнения, выполненный по двум ступенчато расположенным площадкам трения, по одной из которых установлен фиксирующий штифт и выполнено ответное углубление. При этом диаметр штифта равен 0,8 - 0,95 диаметра углубления, а радиальный зазор между корпусом уплотнения и втулкой равен 0,3 - 1,0 мм. 1 ил.

БЕСКОНТАКТНОЕ УПЛОТНЕНИЕ РАБОЧЕГО КОЛЕСА ДИНАМИЧЕСКОГО НАСОСА преимущественно центробежного, содержащее плавающую втулку, установленную с зазором в корпусе уплотнения и с нулевым гарантированным зазором относительно рабочего колеса и имеющую торцевой контакт с корпусом уплотнения, отличающееся тем, что, с целью повышения долговечности в работе, торцевой контакт плавающей втулки с корпусом выполнен в виде двух расположенных ступенчато площадок трения, по одной из которых контактные поверхности корпуса и втулки снабжены соответственно штифтом и углублением под штифт, при этом диаметр штифта равен 0,80 - 0,95 диаметра углубления, а зазор по корпусу уплотнения равен 0,3 - 1,0 мм.

| Харламенко В.И | |||

| и Голуб М.В | |||

| Эксплуатация насосов магистральных нефтепродуктопроводов | |||

| М.: Недра, 1978, с.176. |

Авторы

Даты

1994-09-30—Публикация

1991-05-12—Подача