Изобретение относится к области двигателестроения и может быть использовано в турбокомпрессорной технике наддува дизельных двигателей, применительно в подшипниковых узлах.

Известен гидродинамический упорный подшипник, содержащий диск с равномерно распределенными по окружности рабочими площадками с наклонными несущими поверхностями, обращенными к торцовым поверхностям опорных шайб, ограниченных концентрическими окружностями и радиальными маслоподводящими канавками [1], который может быть использован для турбокомпрессора наддува дизельных двигателей.

Недостаток известного упорного подшипника заключается в том, что при вариациях осевого перемещения опорных шайб или при изменении давления нагнетаемого масла удерживающая ротор сила случайно изменяется по мере изменения расстояния между наклонной (скошенной) поверхностью рабочей площадки упорного подшипника и торцовой поверхностью опорной шайбы ротора, что свидетельствует о низкой точности стабилизации толщины несущей поверхности масляного слоя.

Наиболее близким известным техническим решением в качестве прототипа является упорный подшипник для турбокомпрессора, содержащий диск с равномерно распределенными по окружности рабочими площадками (ступенчатыми опорными поверхностями), например, в количестве трех площадок, каждая из которых ограничена по периметру большой и малой концентрическими окружностями и двумя радиальными линиями, половина поверхности относительно радиального направления каждой рабочей площадки имеет плоское углубление [2], одна стенка которого в радиальном направлении имеет форму прямой линии, а другая стенка в радиальном направлении имеет прямолинейную коническую канавку для подвода масла.

Недостаток прототипа состоит в том, что при изменении давления масла, частоты вращения ротора турбокомпрессора и осевых усилий масло изменяющимися центробежными силами отбрасывается к периферии рабочих площадок, уменьшая несущую поверхность масляного слоя и увеличивая тем самым нежелательные механические потери в подшипнике.

Целью изобретения является уменьшение механических потерь в опорном подшипнике для турбокомпрессора путем стабилизации толщины несущей поверхности масляного слоя изогнутыми по гиперболе краями стенок рабочих площадок, которые обеспечивают закручивание потока масла в направлении вращения вала ротора турбокомпрессора.

Сущность изобретения состоит в том, что, кроме известных и общих признаков, а именно диска с тремя равномерно распределенными по окружности рабочими площадками, каждая из которых ограничена по периметру большой и малой концентрическими окружностями и двумя радиальными линиями, половина поверхности относительно радиального направления каждой рабочей площадки имеет плоское углубление, предлагаемый упорный подшипник для турбокомпрессора содержит две опорные шайбы, между которыми установлен диск с рабочими площадками, рабочие поверхности которых обращены к торцовым поверхностям опорных шайб, стенка плоского углубления каждой рабочей площадки в продольном направлении имеет форму гиперболы, проходящей между большой и малой концентрическими окружностями, начальная точка гиперболы удалена от радиальной линии края плоского углубления рабочей площадки в направлении вращения ротора турбокомпрессора вдоль малой концентрической окружности на расстояние 0,7-0,95 ее длины, конечная точка гиперболы удалена от радиальной линии края плоского углубления рабочей площадки в направлении вращения ротора турбокомпрессора вдоль большой концентрической окружности на расстояние 0,05-0,3 ее длины, в центре плоского углубления каждой рабочей площадки выполнено отверстие для нагнетания масла, диаметр которого равен половине расстояния между большой и малой концентрическими окружностями, глубина плоского углубления не превышает величины зазора между выступающей частью рабочей площадки диска и торцовой поверхностью опорной шайбы.

Новизна изобретения состоит в том, что предлагаемый упорный подшипник для турбокомпрессора содержит две опорные шайбы, между которыми установлен диск с рабочими площадками, рабочие поверхности которых обращены к торцовым поверхностям опорных шайб, стенка плоского углубления каждой рабочей площадки в продольном направлении имеет форму гиперболы, проходящей между большой и малой концентрическими окружностями, начальная точка гиперболы удалена от радиальной линии края плоского углубления рабочей площадки в направлении вращения ротора турбокомпрессора вдоль малой концентрической окружности на расстояние 0,7-0,95 ее длины, конечная точка гиперболы удалена от радиальной линии края плоского углубления рабочей площадки в направлении вращения ротора турбокомпрессора вдоль большой концентрической окружности на расстояние 0,05-0,3 ее длины, в центре плоского углубления каждой рабочей площадки выполнено отверстие для нагнетания масла, диаметр которого равен половине расстояния между большой и малой концентрическими окружностями, глубина плоского углубления не превышает величины зазора между выступающей частью рабочей площадки диска и торцовой поверхностью опорной шайбы, что обеспечивает снижение механических потерь упорного подшипника за счет выполнения фигурной формы стенок плоского углубления каждой рабочей площадки для закручивания потока масла в направлении вращения вала ротора турбокомпрессора.

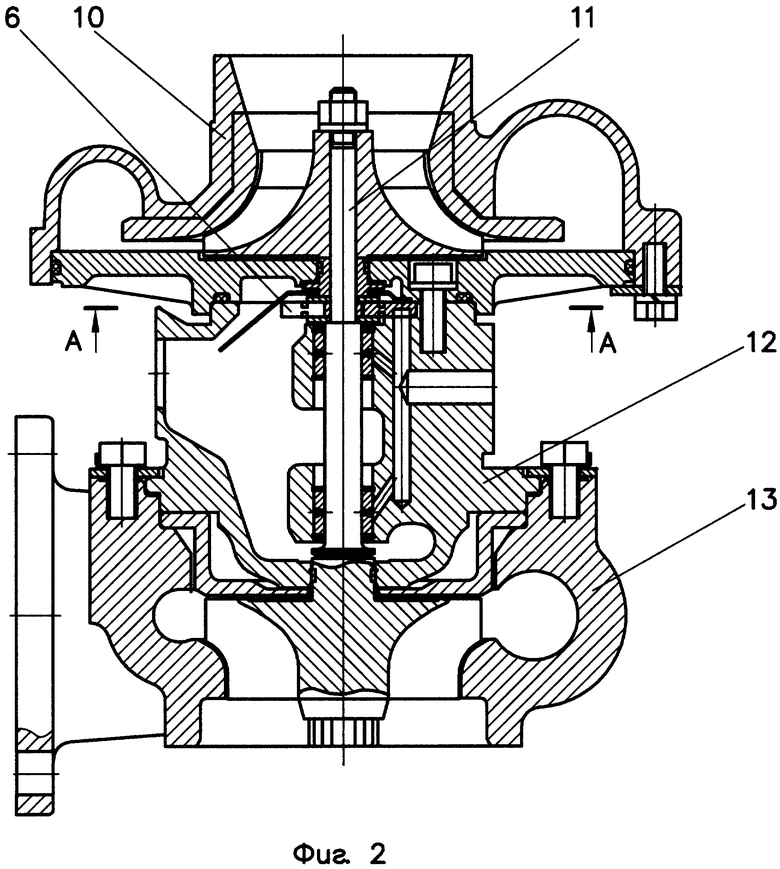

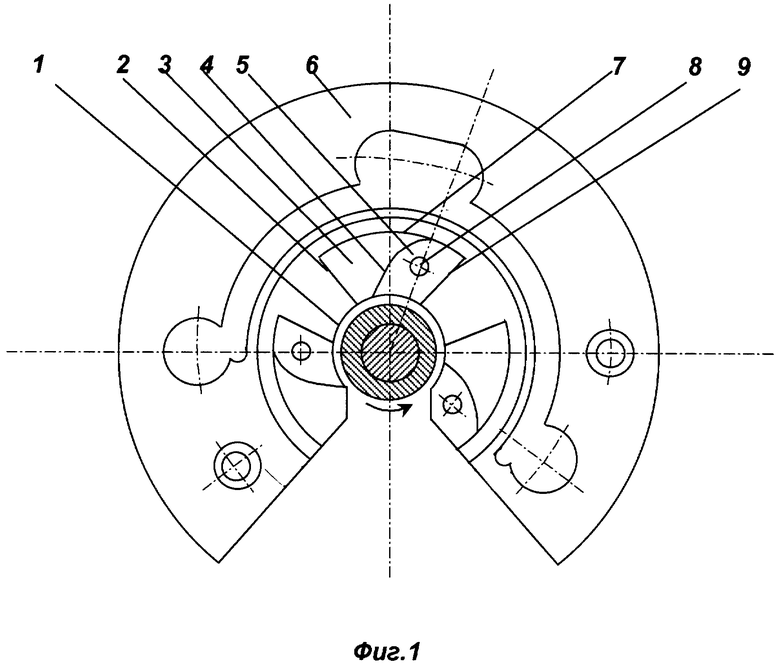

Внешний вид упорного подшипника для турбокомпрессора со стороны рабочих площадок приведен на фиг.1, общий вид турбокомпрессора с предлагаемым опорным подшипником изображен на фиг.2. На фиг.1 и 2 обозначено: 1 - малая концентрическая окружность; 2 и 9 - радиальные линии; 3 - выступающая часть рабочей площадки; 4 - стенка в виде гиперболы; 5 - плоское углубление рабочей площадки; 6 - диск упорного подшипника; 7 - большая концентрическая окружность; 8 - отверстие для нагнетания масла; 10 – корпус компрессора; 11 - вал ротора турбокомпрессора; 12 - средний корпус турбокомпрессора; 13 - корпус турбины.

В исходном положении малая концентрическая окружность 1 (фиг.1) и радиальная линия 2 ограничивают выступающую часть рабочей площадки 3 с одной стороны. Стенка 4 в виде гиперболы отделяет плоское углубление 5 рабочей площадки диска 6 упорного подшипника. Большая концентрическая окружность 7 ограничивает выступающую 3 и углубленную 5 части рабочей площадки. Отверстие 8 выполнено в средней части плоского углубления 5 рабочей площадки, которое ограничивается радиальной линией 9 с другой стороны. Глубина плоского углубления 5 не превышает величины зазора между выступающей частью 3 рабочей площадки диска и торцовой поверхностью опорной шайбы. В корпусе 10 (фиг.2) компрессора размещается рабочее колесо на валу ротора 11 турбокомпрессора. В среднем корпусе 12 установлен диск 6 упорного подшипника между двумя опорными шайбами. В корпусе 13 размещено рабочее колесо турбины.

Предлагаемый упорный подшипник для турбокомпрессора работает следующим образом.

При вращении вала ротора 11 турбокомпрессора масло, находящееся во всех пограничных полостях вращающихся деталей и узлов турбокомпрессора, подвергается воздействию центробежной силы, которая изменяется в сложной зависимости от вариаций нагнетаемого давления масла, скорости вращения вала ротора, осевых усилий и других причин, обусловленных условиями эксплуатации дизельного двигателя с наддувом с помощью турбокомпрессора.

За счет воздействия центробежной силы уменьшается несущая поверхность масляного слоя, что приводит к увеличению механических потерь опорного подшипника для турбокомпрессора.

В предлагаемом упорном подшипнике поток масла с помощью стенки 4 выступающей части 3 рабочей площадки диска 6, выполненной в форме гиперболы, закручивается, стабилизируя тем самым толщину несущей поверхности масляного слоя по всей рабочей площадке, увеличивая его несущую способность, особенно в переходных режимах работы турбокомпрессора. Отметим, что переходные режимы работы турбокомпрессора для наддува дизельного двигателя составляют не менее 80-90% всех режимов его работы.

За счет предлагаемой стабилизации толщины несущей поверхности масляного слоя уменьшается вероятность работы упорного подшипника в условиях граничного трения, уменьшается износ рабочих площадок, повышается надежность турбокомпрессора.

Промышленная осуществимость предлагаемого опорного подшипника для турбокомпрессора обосновывается тем, что в нем используются известные в аналоге [1] и прототипе [2] типовые функциональные элементы по своему прямому функциональному назначению. Заявляемый упорный подшипник для турбокомпрессора серийно выпускается с 2001 г. в Обществе с ограниченной ответственностью “Сервис-Турбо”, п.Новый Быт Чеховского района, Московская область.

Положительный эффект от использования изобретения состоит в том, что уменьшаются не менее чем на 20-30% механические потери в упорном подшипнике для турбокомпрессора путем стабилизации толщины несущей поверхности масляного слоя изогнутыми по гиперболе краями стенок рабочих площадок, которые обеспечивают закручивание потока масла в направлении вращения вала ротора турбокомпрессора.

Литература

1. Орлов А.И. Основы конструирования. Справочно-методическое пособие в 3-х книгах, кн.2. - М.: Машиностроение, 1977 г., с.425, рис. 409 (аналог).

2. Орлов А.И. Основы конструирования. Справочно-методическое пособие в 3-х книгах, кн.2. - М.: Машиностроение, 1977 г., с.437, 438, рис. 426-а (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБОКОМПРЕССОР НАДДУВА ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2002 |

|

RU2224139C2 |

| УЗЕЛ УПОРНОГО ПОДШИПНИКА ЛОПАТОЧНОЙ МАШИНЫ | 2003 |

|

RU2247870C1 |

| РОТАЦИОННАЯ МАШИНА (ВАРИАНТЫ) | 2018 |

|

RU2790108C2 |

| ОПОРНЫЙ УЗЕЛ ПОДШИПНИКОВОГО УСТРОЙСТВА | 2000 |

|

RU2199682C2 |

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

| Турбокомпрессор для наддува двигателя внутреннего сгорания | 2020 |

|

RU2750220C1 |

| УПОРНЫЙ ПОДШИПНИК ТУРБОМАШИНЫ | 2008 |

|

RU2368819C1 |

| ТУРБОКОМПРЕССОР | 1992 |

|

RU2006681C1 |

| Турбокомпрессор | 1990 |

|

SU1776885A1 |

| ТУРБОКОМПРЕССОР | 2003 |

|

RU2290543C2 |

Изобретение относится к области двигателестроения и может быть использовано в турбокомпрессорной технике наддува дизельных двигателей для подшипниковых узлов. Подшипник содержит диск с тремя равномерно распределенными по окружности рабочими площадками с плоскими выступающими и углубленными частями и две опорные шайбы, между которыми установлен диск, стенка плоского углубления каждой рабочей площадки в продольном направлении имеет форму гиперболы, в центре плоского углубления выполнено отверстие для нагнетания масла, глубина плоского углубления не превышает величины зазора между выступающей частью рабочей площадки диска и торцовой поверхностью опорной шайбы, что обеспечивает уменьшение механических потерь. 2 ил.

Упорный подшипник для турбокомпрессора, содержащий диск с тремя равномерно распределенными по окружности рабочими площадками, каждая из которых ограничена по периметру большой и малой концентрическими окружностями и двумя радиальными линиями, половина поверхности относительно радиального направления каждой рабочей площадки имеет плоское углубление, отличающийся тем, что содержит две опорные шайбы, между которыми установлен диск с рабочими площадками, рабочие поверхности которых обращены к торцовым поверхностям опорных шайб, стенка плоского углубления каждой рабочей площадки в продольном направлении имеет форму гиперболы, проходящей между большой и малой концентрическими окружностями, начальная точка гиперболы удалена от радиальной линии края плоского углубления рабочей площадки в направлении вращения ротора турбокомпрессора вдоль малой концентрической окружности на расстояние 0,7-0,95 ее длины, конечная точка гиперболы удалена от радиальной линии края плоского углубления рабочей площадки в направлении вращения ротора турбокомпрессора вдоль большой концентрической окружности на расстояние 0,05-0,3 ее длины, в центре плоского углубления каждой рабочей площадки выполнено отверстие для нагнетания масла, диаметр которого равен половине расстояния между большой и малой концентрическими окружностями, глубина плоского углубления не превышает величины зазора между выступающей частью рабочей площадки диска и торцовой поверхностью опорной шайбы.

| ОРЛОВ А.И | |||

| Основы конструирования | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ уравновешивания движущихся масс поршневых машин с двумя встречно-движущимися поршнями в каждом цилиндре | 1925 |

|

SU426A1 |

| ОРЛОВ А.И | |||

| Основы конструирования | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ модулирования для радиотелефонии | 1923 |

|

SU409A1 |

| Подшипниковый узел турбокомпрессора | 1989 |

|

SU1673754A1 |

| Подшипниковый узел турбокомпрессора | 1988 |

|

SU1599587A2 |

| Подшипниковый узел турбокомпрессора | 1988 |

|

SU1557360A1 |

| СПОСОБ ПОДАЧИ ИЗВЕСТИ ПРИ ПРОИЗВОДСТВЕ СОДЫ | 1965 |

|

SU216672A1 |

| СЫРЬЕВАЯ СМЕСЬ | 0 |

|

SU392027A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕГЕТАТИВНОЙ АКТИВНОСТИ ПРИ НАГРУЗОЧНОМ ТЕСТИРОВАНИИ | 2011 |

|

RU2468740C2 |

Авторы

Даты

2005-02-10—Публикация

2002-04-29—Подача