Изобретение относится к машиностроению и может быть использовано в качестве опорных узлов валов .компрессоров, насосов, судовых дизельных и турбинных установок и других машин с переменными режимами нагружения радиальных подшипников скольжения, имеющих торцовую подачу смазки.

Цель изобретения - повышение надежности работы опорного узла за счет регуга 10. Окружной поворот упорного диска 6 в пределах окружных пазов 11 (фиг. 3) происходит в направляюш,их винтах 12, закрепленных к корпусу 4. Длина пазов И по окружности согласуется с продольным пере- меш,ением втулки 3, происходяш,им за счет расклинивания сопряженных наклонных поверхностей выступов 7 и 8 при окружном повороте упорного диска 6. Радиальное пере- меш.ение деталей 2 и 3 уплотнения при центлирования рабочих характеристик - расхо- Ю ровке по валу 13 несоизмеримо меньше хода окружного поворота упорного диска 6, поэтому уклоны выступов 7 и 8 не препятствуют радиальной центровке уплотнения на валу.

да и жесткости смазочного слоя, динамической устойчивости враш.ения ротора в зависимости от изменения режимных параметров нагружения при постоянном давлении подачи смазки.

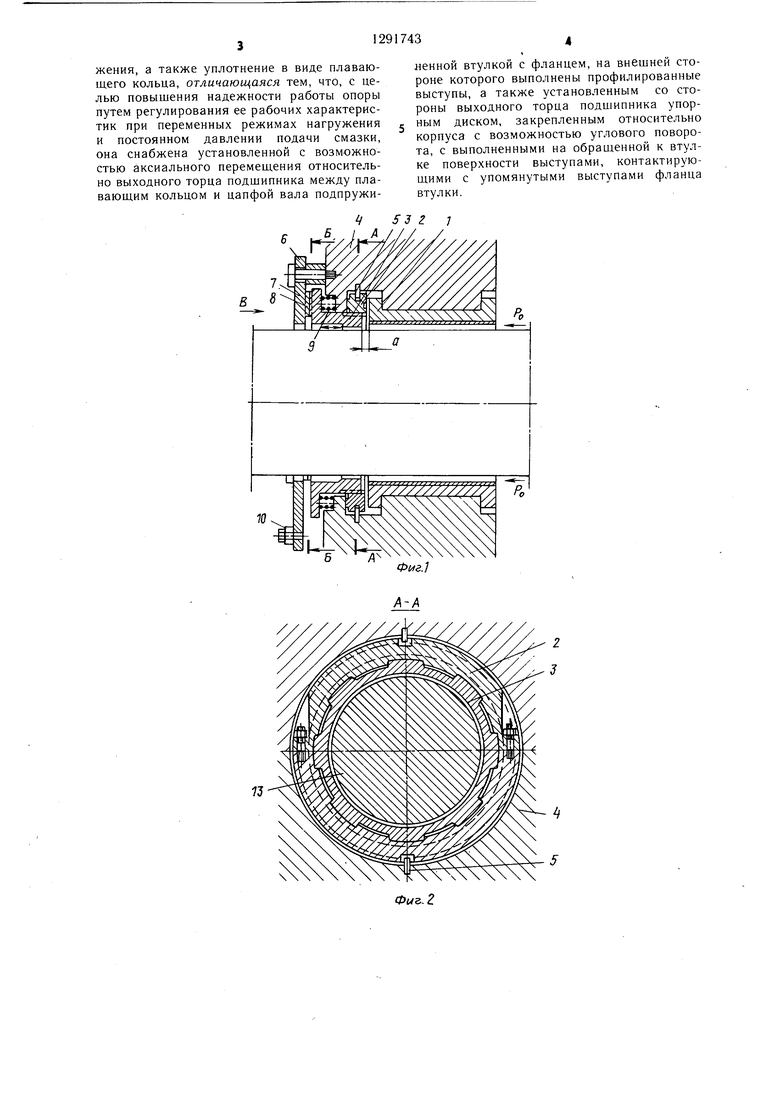

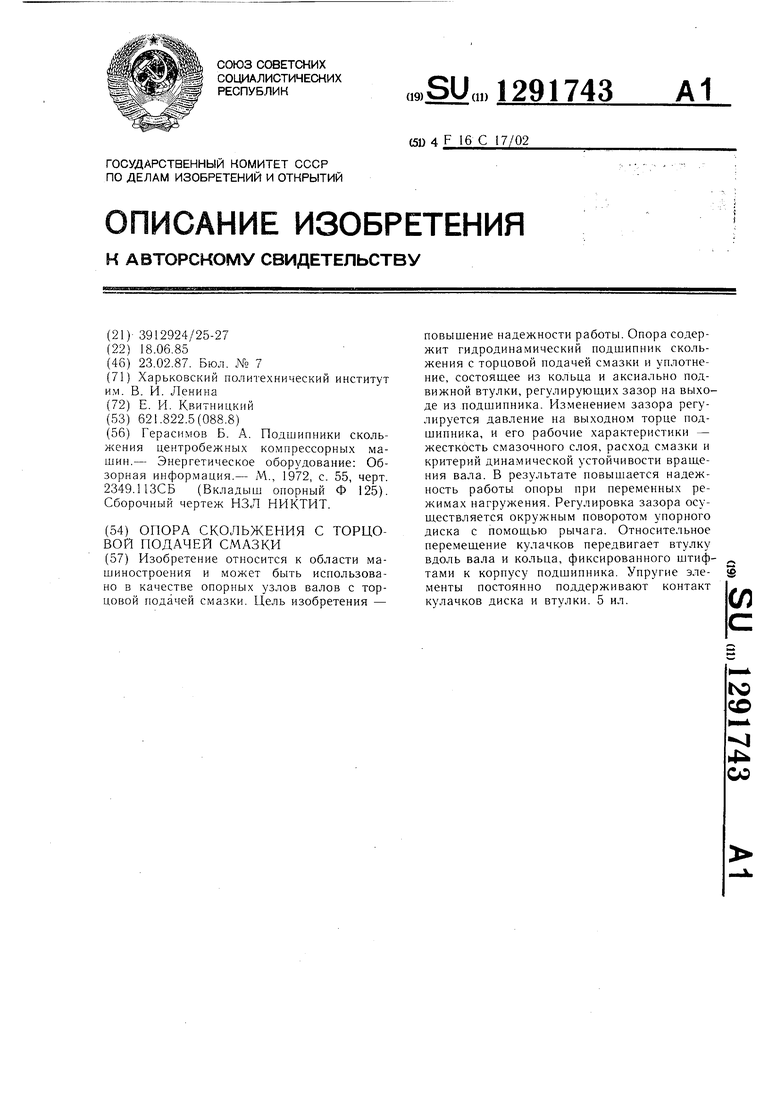

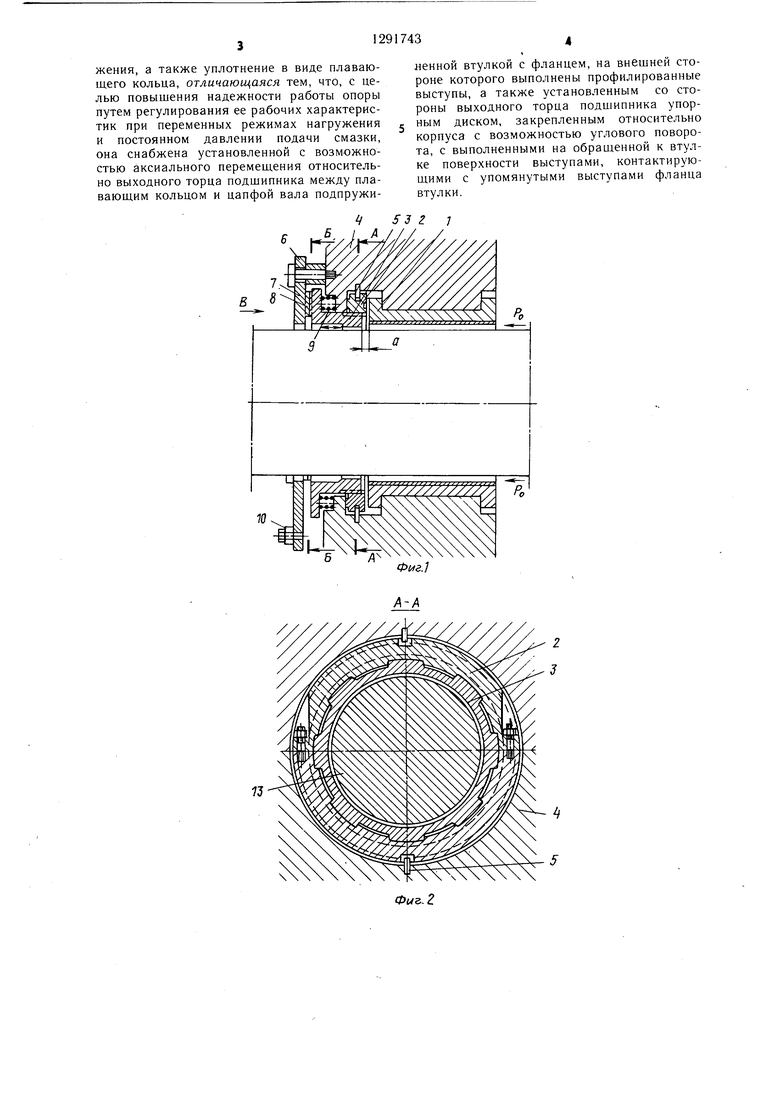

На фиг. 1 изображена конструкция предлагаемого опорного узла, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - вид В на фиг. 1; на фиг. 5 - вариант установки кольца уплотнения.

Предлагаемое устройство со стороны выходного торца подшипника 1 содержит уплотнение в виде разъемного плавающего кольца 2, сопряженного шлицами с подвижной вдоль образующей вала втулкой 3. Благодаря наличию радиального зазора между корпусом 4 и кольцом 2 обеспечивается радиальная подвижность последнего совместно с втулкой 3 и их центровка по валу, независимая от подщипника 1. Штифты 5

15

да окружного поворота упорного диска 6, поэтому уклоны выступов 7 и 8 не препятствуют радиальной центровке уплотнения на валу.

Регулирование рабочих характеристик подшипника наступает с момента, когда в результате продольного перемещения втулки 3 осевой зазор а между ней и подшипником становится соизмеримым с толщиной смазочного слоя в подшипнике. При этом давле- 20 ние смазочного материала на выходном торце подшипника становится переменным по его окружности, что и приводит к изменению давлений по поверхности скольжения подшипника и его рабочих характеристик в целом. Диапазон регулирования расширяется, если кольцо 2 устанавливается относительно корпуса с зазором S (фиг. 5) не представляющим щелевой дроссель. Тогда исходное положение втулки 3 при максимальном зазоре а равносильно отсутствию уп25

исключают перемещение кольца 2 вдоль вала, .,.. лотнения за выходным торцом подшипника..

однако установка штифтов в кольце 2 с окружным зазором (фиг. 2) не препятствует перемещению уплотнения в любом радиальном направлении в пределах этого зазора. Втулка 3 занимает необходимое положение по длине вала с помощью кулачкового механизма, состоящего из упорного диска 6 с тремя равнорасположенными по окружности профилированными выступами 7, которые находятся в контакте с такими же выступами 8, но имеющими обратный уклон и расположенными на фланце втулки 3. Указанный контакт наклонных поверхностей выступов постоянно поддерживается тремя упругими элементами 9 и давлением смазочного материала, действующим на торец втулки 3 со стороны подщипника.

На упорном диске 6 жестко закреплен рычаг 10, а в корпусе диска 6 выполнены три паза 11, сопряженные с направляющими винтами 12. Втулка 3 образует с валом 13 кольцевой щелевой дроссель.

Опора скольжения работает следующим образом.

Смазка подается под давлением Ро в зазор между валом 13 и подшипником 1 со стороны его входного торца. Продольное перемещение втулки 3, а следовательно, и изменение величины осевого зазора а между втулкой 3 и подщипником 1 производятся в результате окружного поворота упорного диска 6, осуществляемого с помощью рыча35

Конечная позиция втулки 3 при а О для обоих вариантов установки кольца 2 приводит к одинаковым результатам, так как в этом случае радиальный зазор между втулкой 3 и валом 13 остается единственным щелевым дросселем.

В наиболее распространенных режимах нагружения подшипника, соответствующих относительным эксцентриситетам х 0,4,..., 0,8, при прочих одинаковых условиях несущая способность и жесткость смазочного 40 слоя возрастают на 25,0%, критерий динамической устойчивости -на 50% при сохранении характеристик потерь на трение и расхода. Это позволяет обеспечить работоспособность опоры в режимах эксплуатации, форсированных по оборотам и мощности, что необходимо для повышения производительности нагнетателей, компрессоров и других мащин. Экономический эффект достигается и за счет повышения надежности работы опорных узлов, смещающих порог генерации автоколебаний на смазочном слое R сторону увеличения частоты вращения ротора. Опора позволяет при необходимости снизить температуру смазочного слоя за счет регулируемого увеличения расхода смазки.

55Формула изобретения

Опора скольжения с торцовой подачей

смазки, содержащая охватывающий цапфу

вала гидродинамический подшипник сколь45

50

га 10. Окружной поворот упорного диска 6 в пределах окружных пазов 11 (фиг. 3) происходит в направляюш,их винтах 12, закрепленных к корпусу 4. Длина пазов И по окружности согласуется с продольным пере- меш,ением втулки 3, происходяш,им за счет расклинивания сопряженных наклонных поверхностей выступов 7 и 8 при окружном повороте упорного диска 6. Радиальное пере- меш.ение деталей 2 и 3 уплотнения при центровке по валу 13 несоизмеримо меньше хо

да окружного поворота упорного диска 6, поэтому уклоны выступов 7 и 8 не препятствуют радиальной центровке уплотнения на валу.

Регулирование рабочих характеристик подшипника наступает с момента, когда в результате продольного перемещения втулки 3 осевой зазор а между ней и подшипником становится соизмеримым с толщиной смазочного слоя в подшипнике. При этом давле- ние смазочного материала на выходном торце подшипника становится переменным по его окружности, что и приводит к изменению давлений по поверхности скольжения подшипника и его рабочих характеристик в целом. Диапазон регулирования расширяется, если кольцо 2 устанавливается относительно корпуса с зазором S (фиг. 5) не представляющим щелевой дроссель. Тогда исходное положение втулки 3 при максимальном зазоре а равносильно отсутствию уп

,.. лотнения за выходным торцом подшипника..

5

Конечная позиция втулки 3 при а О для обоих вариантов установки кольца 2 приводит к одинаковым результатам, так как в этом случае радиальный зазор между втулкой 3 и валом 13 остается единственным щелевым дросселем.

В наиболее распространенных режимах нагружения подшипника, соответствующих относительным эксцентриситетам х 0,4,..., 0,8, при прочих одинаковых условиях несущая способность и жесткость смазочного 0 слоя возрастают на 25,0%, критерий динамической устойчивости -на 50% при сохранении характеристик потерь на трение и расхода. Это позволяет обеспечить работоспособность опоры в режимах эксплуатации, форсированных по оборотам и мощности, что необходимо для повышения производительности нагнетателей, компрессоров и других мащин. Экономический эффект достигается и за счет повышения надежности работы опорных узлов, смещающих порог генерации автоколебаний на смазочном слое R сторону увеличения частоты вращения ротора. Опора позволяет при необходимости снизить температуру смазочного слоя за счет регулируемого увеличения расхода смазки.

5Формула изобретения

Опора скольжения с торцовой подачей

смазки, содержащая охватывающий цапфу

вала гидродинамический подшипник сколь5

0

жения, а также уплотнение в виде плавающего кольца, отличающаяся тем, что, с целью повышения надежности работы опоры путем регулирования ее рабочих характеристик при переменных режимах нагружения и постоянном давлении подачи смазки, она снабжена установленной с возможностью аксиального перемещения относительно выходного торца подшипника между плавающим кольцом и цапфой вала подпружиненной втулкой с фланцем, на внешней стороне которого выполнены профилированные выступы, а также установленным со стороны выходного торца подшипника упорным диском, закрепленным относительно корпуса с возможностью углового поворота, с выполненными на обращенной к втулке поверхности выступами, контактирующими с упомянутыми выступами фланца втулки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многофазный лопастной насос | 2021 |

|

RU2773263C1 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2010 |

|

RU2424453C1 |

| Масляная ванна электрической машины | 2023 |

|

RU2823670C1 |

| Разгрузочное устройство центробежного секционного насоса с геометрически замкнутыми наклонными несущими поверхностями | 2022 |

|

RU2791079C1 |

| ОПОРНЫЙ УЗЕЛ ПОДШИПНИКОВОГО УСТРОЙСТВА | 2000 |

|

RU2199682C2 |

| ПРИВОДНАЯ ЧАСТЬ НАСОСА | 2006 |

|

RU2324069C1 |

| ОПОРА ПРОКАТНОГО ВАЛКА | 2000 |

|

RU2172654C1 |

| ОПОРА СКОЛЬЖЕНИЯ | 2001 |

|

RU2210684C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАСИТЕЛЯ КРУТИЛЬНЫХ КОЛЕБАНИЙ И ГАСИТЕЛЬ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 1998 |

|

RU2222732C2 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2005 |

|

RU2298116C1 |

Изобретение относится к области машиностроения и может быть использовано в качестве опорных узлов валов с торцовой подачей смазки. Цель изобретения - повышение надежности работы. Опора содержит гидродинамический подшипник скольжения с торцовой подачей смазки и уплотнение, состоящее из кольца и аксиально подвижной втулки, регулирующих зазор на выходе из подшипника. Изменением зазора регулируется давление на выходном торце подшипника, и его рабочие характеристики - жесткость смазочного слоя, расход смазки и критерий динамической устойчивости вращения вала. В результате повышается надежность работы опоры при переменных режимах нагружения. Регулировка зазора осуществляется окружным поворотом упорного диска с помощью рычага. Относительное перемещение кулачков передвигает втулку вдоль вала и кольца, фиксированного штифтами к корпусу подшипника. Упругие элементы постоянно поддерживают контакт кулачков диска и втулки. 5 ил. S (Л N3 СО 4 00

73

6-5

лз.

У Фиг.

Ф(гЛ

Составитель Т. Хромова

Редактор О. БугирТехред И. ВересКорректор Т. Колб

Заказ 217/36Тираж 760Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений к открытий

13035, Москва, Ж--35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг, 5

| Герасимов Б | |||

| А | |||

| Подшипники скольжения центробежных компрессорных машин.- Энергетическое оборудование: Обзорная информация.- М., 1972, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| УСТРОЙСТВО ДЛЯ ПРЕДОХРАНЕНИЯ ПРИЕМНОГО КОНЦА ВОДОПРОВОДНОЙ ТРУБЫ ОТ ОБМЕРЗАНИЯ И ЗАКУПОРКИ ДОННЫМ ЛЬДОМ | 1925 |

|

SU2349A1 |

| Сборочный чертеж НЗЛ НИКТИТ. | |||

Авторы

Даты

1987-02-23—Публикация

1985-06-18—Подача