Изобретение относится к электрометаллургии, в частности к расходуемым электродам для выплавки слитков высокореакционных металлов и сплавов, например титановых, методом вакуумного дугового переплава.

Известен расходуемый электрод ВДП, выполненный в виде набора взаимосвязанных между собой блоков из спрессованных кусков и сыпучих компонентов шихты с упрочняющими армирующими стержнями. Известный электрод позволяет использовать металлические отходы производства, однако он сложен в изготовлении, так как необходимо предварительно изготовить армирующие стержни определенной для каждого типоразмера электрода длины, придать им U-образную форму и поместить отформованные стержни в контейнер. Формовка стержней непосредственно в контейнерах снижает производительность процесса вдвое из-за холостых (формирующих) ходов пресс-штемпеля.

Наиболее близким по технической сущности к предложенному является расходуемый электрод ВДП, выполненный в виде набора взаимосвязанных между собой блоков из спрессованных кусковых и сыпучих компонентов с упрочняющими армирующими стержнями, причем концы армирующих стержней зафиксированы в первом и последнем блоках, а в каждом промежуточном блоке стержни переплетены узлом, расположенным в центральной части блока.

В этом устройстве армирующие стержни выполняют положительную функцию токоподвода, снижают трудоемкость изготовления электрода за счет исключения предварительных операций резки стержней на определенную длину, формовки и установки в контейнер перед каждой прессовкой, но требуется установка в каждый электрод не менее двух армирующих стержней и фиксация их во всех блоках прессования. Армирующие стержни - длинномерные отходы производства и необходим дополнительный учет их массы и химического состава в общей массе электрода.

В существующей технологии производства титановых расходуемых электродов с армирующими стержнями на вертикальном гидравлическом прессе мод. Д6150 усилием 10 тыс. тс при проталкивании через цилиндрическую рабочую часть матрицы предварительно отпрессованных порций шихты происходит дополнительное уплотнение этих порций, что вызывает усиленное деформирование армирующих стержней. При этом они рвутся не только внутри спрессованных порций шихты, но и между двух порций, а это снижает эффект армирования и прочность электрода.

Изобретение направлено на повышение прочностных характеристик расходуемого электрода за счет использования в качестве армирующих элементов отходов производства замкнутой кольцеобразной формы без дополнительных затрат на их изготовление и укладку.

Для этого в расходуемом электроде вакуумной дуговой электропечи, содержащем взаимосвязанные между собой блоки из спрессованных кусковых и сыпучих компонентов шихты, снабженных упрочняющих армирующими элементами, армирующие элементы выполнены кольцеобразной формы с максимальным наружным диаметром, равным или на 10...15% меньшим высоты прессованного блока, с внутренним диаметром на 5...15% превышающим максимальный диаметр кускового компонента шихты.

Прессование титановых расходуемых электродов через конусную проходную матрицу характеризуется некоторыми специфическими особенностями. Дозированные и перемешанные между собой шихтовые материалы одновременно засыпаются в контейнер пресса по желобу. Засыпанная шихта распределяется следующим образом: внизу наиболее тяжелые куски, в средней части - средние и мелкие, а сверху - кольцеобразные отходы. Верхняя часть ссыпки конусная и кольцеобразные отходы располагаются в середине и у основания конуса.

Кольцевые отходы, попавшие в основание и центральную часть ссыпки, при уплотнении вытесняются на периферию (в зону меньшей плотности) прессованной порции. При этом кольцевые отходы располагаются вертикально в объеме этой порции шихты. При проталкивании порции через матрицу происходит дальнейшее уплотнение ее, высота порции уменьшается и кольцевые отходы частично выступают за границы порции, армируя электрод.

Кольцеобразная арматура в отличие, например, от стержневой улучшает армирование, повышает прочностные характеристики электрода за счет замкнутой геометрии. Кольцеобразная арматура, располагаясь на границе двух прессовок, не позволяет без разрушения разъединить соседние порции.

Наружный диаметр кольцеобразных отходов, равный или на 10...15% меньший высоты прессованной порции готового электрода, позволяет без каких-то дополнительных операций сориентировать кольцеобразные отходы в ссыпке в требуемом вертикальном направлении. Кольца с большим наружным диаметром при прессовании будут вминаться в середину порции. В этом случае положение колец в порции будет горизонтальное или близкое к нему, и все они будут расположены в одной порции, эффект армирования при этом незначителен.

Уменьшение наружного диаметра колец приводит к тому, что основное количество колец остается в своей порции шихты. Эффект армирования снижается.

Ограничение по внутреннему диаметру кольца, который должен превышать на 5. . .15% максимальный диаметр прессуемого в электроде куска шихты, вызвано тем, что при его уменьшении кольцевые отходы, увлекаемые крупными кусками шихты, попадают при ссыпании в середину верхней части ссыпки, а не на периферию. При этом теряется их вертикальная ориентация и в дальнейшем при проталкивании порции через матрицу все кольцевые отходы, как правило, в одной ссыпке, эффект армирования минимален.

Увеличение внутреннего диаметра кольцевых отходов приводит к увеличению внешних размеров кольца и соответственно такие кольца имеют большую вероятность попасть непосредственно под центральную часть пресс-штемпеля при прессовании ссыпанной порции. При этом кольца вминаются в центральную часть порции в горизонтальном или близком к нему положении. Все кольцо остается в своей прессовке; эффект армирования незначителен.

Использование изобретения позволит повысить прочностные свойства электрода за счет расположения армирующих элементов в наиболее благоприятной периферийной зоне; снизить время изготовления электрода на 10...15 мин за счет уменьшения трудозатрат на изготовления, дозирование и укладку армирующих элементов; исключить возможность разрушения электрода между порциями без разрушения самой порции внутри полости кольцеобразных элементов за счет замкнутой кольцеобразной формы армирующих элементов.

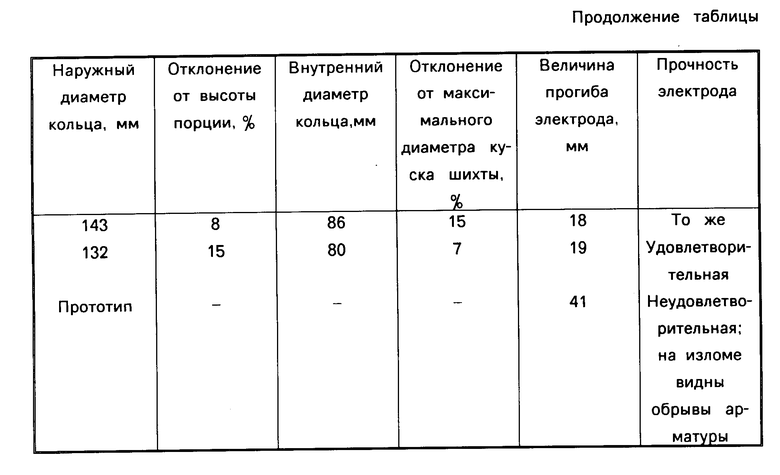

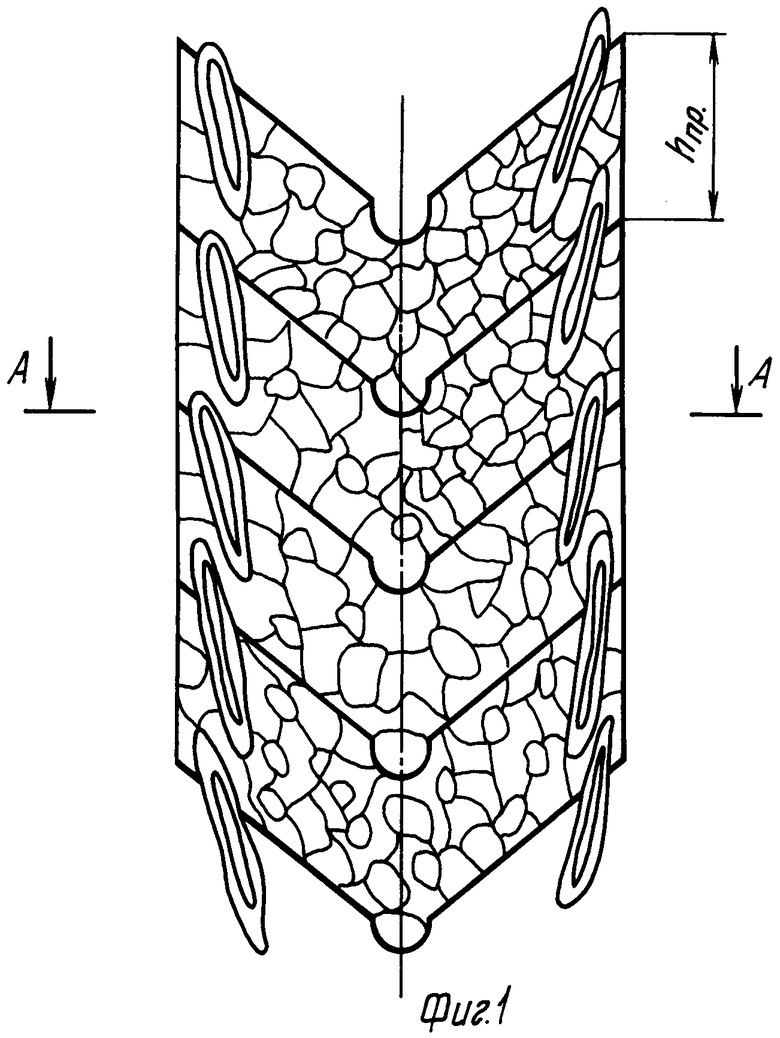

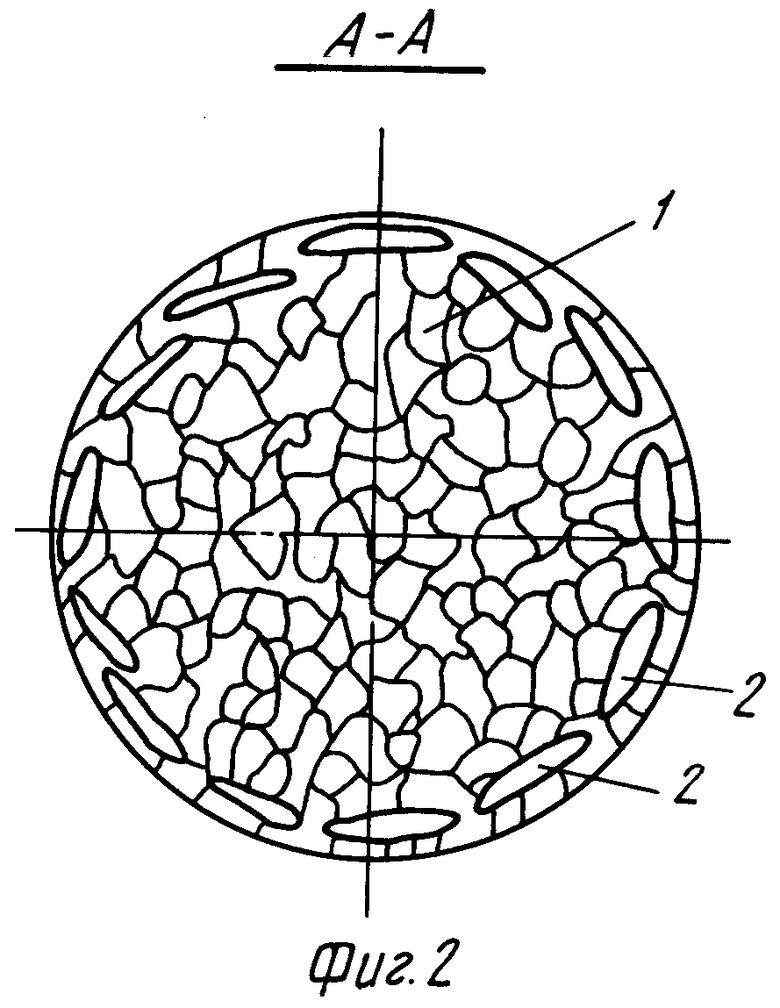

На фиг. 1 представлен предлагаемый электрод в разрезе; на фиг. 2 - то же, разрез А-А; на фиг. 3 - кольцеобразный армирующий элемент вытянутой формы.

Электрод состоит из прессованных блоков 1 и армирующих колец 2, расположенных по периферии электрода.

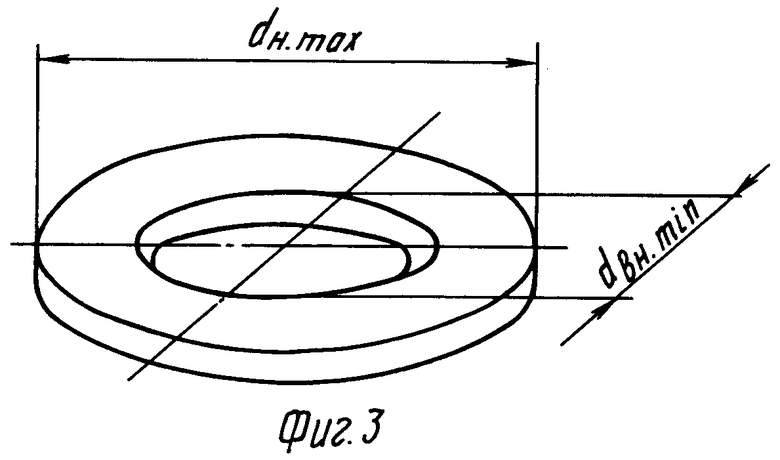

Изготовление предлагаемых электродов осуществляли в промышленных условиях прессового цеха плавильно-литейного завода ВСМПО. Электроды прессовали на вертикальном гидравлическом прессе мод. Д6150 усилием 10 тыс.тс методом полунепрерывного прессования в конусную проходную матрицу. Диаметр электрода 515 мм, длина 4800 мм, масса 3800 кг, сплав Вт3-1. Электрод прессовали из губчатого титана с добавлением лигатуры АХМК и отходов: 10% стружки; 10% обрези; 5% кусковых и 5% кольцеобразных отходов в виде плоского облоя (остаток прессования лопаток). Толщина облоя 5...15 мм; внутренний диаметр 70. . .100 мм; наружный диаметр 120...165 мм. Высота одной прессованной порции 155 мм. Максимальный диаметр куска шихты 75 мм.

Конкретные примеры изготовления электродов и результаты опытов приведены в таблице. Для получения сравнительных данных были изготовлены известным способом (прототип). Время изготовления предлагаемого электрода 25...30 мин, тогда как известный электрод изготавливают 40...45 мин. Прочностные свойства определяли по величине прогиба электрода при подъеме его траверсой мостового крана в горизонтальном положении. Допустимая величина прогиба не должна превышать 25...30 мм.

Сущность изобретения: в качестве армирующих элементов используют кольцеобразные замкнутые отходы наружным диаметром, равным или на 10 ... 15% меньшим высоты прессованной порции готового электрода, и внутренним диаметром, на 5 ... 15% превышающим максимальный диаметр прессуемого в электроде куска шихты. 3 ил. 1 табл.

РАСХОДУЕМЫЙ ЭЛЕКТРОД ВАКУУМНОЙ ДУГОВОЙ ЭЛЕКТРОПЕЧИ, содержащий взаимосвязанные блоки из спрессованных кусковых и сыпучих компонентов шихты, снабженные упрочняющими армирующими элементами, отличающийся тем, что, с целью повышения прочности электрода при снижении трудозатрат на изготовление и укладку армирующих элементов, армирующие элементы выполнены кольцеобразными с максимальными наружным диаметром, равным или на 10 - 15% меньшим высоты прессованного блока, с внутренним диаметром, на 5 - 15% превышающим максимальный диаметр кускового компонента.

| Авторское свидетельство СССР N 1212299, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1994-09-30—Публикация

1991-05-22—Подача