Изобретение относится к области порошковой металлургии, в частности к способу изготовления из шихтовых материалов расходуемых электродов для вакуумных дуговых электропечей с целью выплавки крупногабаритных слитков высокореакционных металлов и сплавов, например титановых.

Известен способ прессования расходуемого электрода на вертикальных или горизонтальных гидравлических прессах в конусную или цилиндрическую матрицу [1]. Более распространен процесс прессования электрода в конусную матрицу.

Известный способ изготовления прессованного электрода позволяет получить электроды с плотностью 3,5-3,8 кг/см3. При увеличении размеров прессуемого электрода такая плотность недостаточна. Прочностные характеристики электрода низкие, требуется дополнительное укрепление электрода литыми элементами.

Наиболее близким по технической сущности к предлагаемому является способ изготовления расходуемого электрода для вакуумной дуговой плавки, включающий засыпку шихтовых материалов порциями в конусную матрицу, прессование их с одновременным проталкиванием порций через матрицу за один ход пуансона [2].

Известный способ позволяет получить достаточной длины и однородный в поперечном сечении электрод. В данном способе усилия прессования достигают 8-9 тыс. тс, а после начала проталкивания электрода через матрицу усилия прессования снижаются до 7 тыс.тс, т.е. до уровня, соответствующего окончанию движения пресс-штемпеля вниз. Это позволяет получить электрод с уровнем плотности 3,8-4,1 кг/см3. Однако производительность такого процесса невелика. С одной стороны: для набора максимального давления требуется значительное время, с другой стороны: начало проталкивания отпрессованных порций с постепенным снижением давления ограничивает скорость проталкивания и общее время прессования одной порции составляет 45-55 с, а при прессовании электродов больших диаметров - даже больше. Снижение времени прессования за счет снижения максимального давления приводит к снижению плотности прессуемого электрода, а это увеличивает вероятность поломки электрода, что особенно нежелательно в процессе плавления электрода в вакуумной дуговой электропечи, т.к. приводит к повреждению кристаллизатора, повышается взрывоопасность печи.

Целью изобретения является повышение производительности процесса при сохранении высоких прочностных характеристик полученных электродов.

Поставленная цель достигается тем, что в известном способе изготовления расходуемого электрода, включающем засыпку шихтовых материалов порциями в конусную матрицу, прессование их с одновременным проталкиванием отпрессованных порций через матрицу за один ход пуансона, проталкивание каждой спрессованной порции начинают при давлении в главном цилиндре пресса на 5-10% ниже максимального и в процессе проталкивания увеличивают давление до максимального, на котором и заканчивают прессование порции.

Снижение начального давления при проталкивании на 5-10% позволяет уменьшить время набора максимального давления. Для создания максимального давления при проталкивании оператор осуществляет проталкивание на максимально возможной скорости, сокращая время проталкивания. Снижение начального давления проталкивания более чем на 10% не позволит набрать максимальное давление при проталкивании, а это снижает плотность полученного электрода, ухудшает его прочностные свойства.

Понижение начального давления проталкивания менее чем на 5% увеличивает время набора давления и снижает скорость проталкивания, т.е. возрастает общее время прессования одной порции, что в целом уменьшает производительность процесса изготовления всего электрода. Заканчивая прессование каждой порции на максимальном давлении получаем плотность электрода не ниже, чем у электродов, изготовленных по известному способу-прототипу, но с более высокой производительностью процесса изготовления.

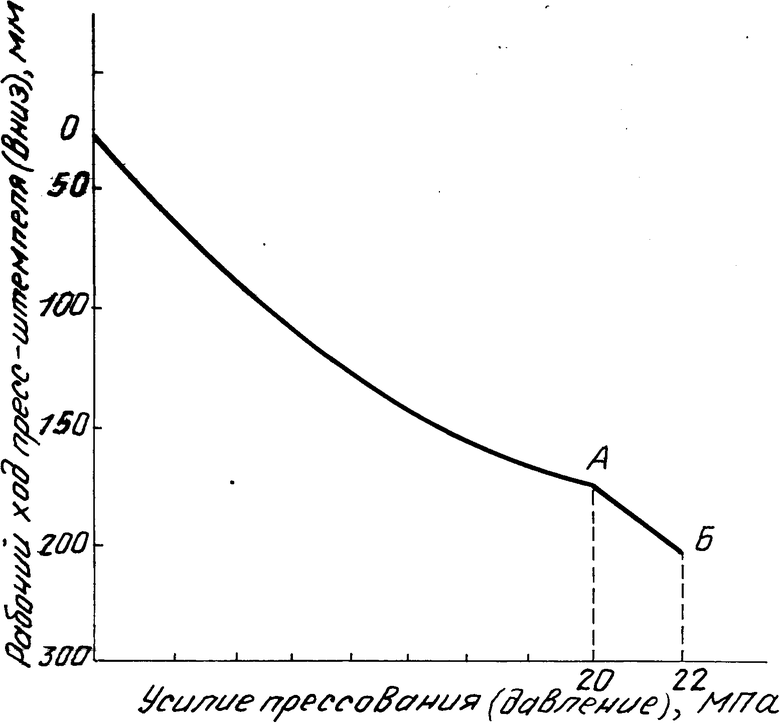

На чертеже изображен график, на котором показано изменение давления прессования одной порции. Отрезок кривой от О до А характеризует рост усилия прессования. Участок кривой от А до Б характеризует увеличение усилия прессования (давления) при проталкивании отпрессованной порции электрода через матрицу.

Сравнение заявляемого технического решения с прототипом позволило установить соответствие его критерию "новизна". При изучении других известных технических решений в данной области техники признаки, отличающие изобретение от прототипа, не обнаружены, поэтому они обеспечивают заявляемому техническому решению соответствие критерию "существенные отличия".

Предлагаемый способ изготовления расходуемого электрода был опробован в промышленных условиях прессового цеха плавильно-литейного завода при прессовании расходуемых электродов диаметром 640 мм, длиной 5300 мм, массой 6450 кг сплава Вт1-0 на вертикальном гидравлическом прессе модели Д6150, усилием 10 тыс.тс. Максимальное давление прессования 21 мПа.

Конкретные технологические режимы осуществления способа и полученные при этом результаты приведены в таблице (примеры 1, 2, 3). Проводилось также изготовление электродов по режимам, выходящим за пределы заявленного (примеры 4, 5). Для получения сравнительных данных параллельно проводилось прессование однотипных электродов по известному способов-прототипу (пример 6).

Преимущественно предлагаемого способа изготовления расходуемого электрода по сравнению с прототипом состоит в том, что обеспечивается более высокая производительность процесса за счет сокращения времени на набор максимального давления и увеличения скорости проталкивания. В среднем увеличении производительности составит 1,0-1,5 т/ч готовых электродов. Полученные электроды соответствуют нормативам по плотности и имеют высокие прочностные характеристики (все электроды сданы в плавильный отдел без дополнительного укрепления). Кроме того, за счет высокой скорости проталкивания снижается образование трещин при правке электрода в центрирующих втулках.

Шихту засыпают порциями в конусную матрицу, прессуют и продавливают через матрицу при давлении на 5 - 10% ниже максимального. В процессе продавливания давление поднимают до маскимального. 1 ил., 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА, включающий засыпку шихты порциями в конусную матрицу, прессование порций с продавливанием через матрицу, отличающийся тем, что продавливание каждой порции начинают при давлении на 5 - 10% ниже максимального, а в процессе продавливания увеличивают давление до максимального.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Плавка и литье титановых сплавов | |||

| Под ред | |||

| В.И.Добаткина, М.: Металлургия, 1978, с.265. | |||

Авторы

Даты

1994-06-30—Публикация

1991-08-16—Подача