Изобретение относится к сельскохозяйственной технике, преимущественно к хранилищам зерновых культур, в частности к передвижным хранилищам.

Известны хранилища зерна - элеваторы, обеспечивающие длительное хранение больших партий зерна и доведение его до кондиционного состояния. Элеватор - высокомеханизированное зернохранилище силосного типа.

Основной недостаток элеватора - значительное удаление от зернового поля. На пути от поля до элеватора происходят основные потери зерна, достигающие 20-30% от выращенного в поле.

Известно передвижное хранилище, включающее прицепной бункер, содержащий емкость, установленную на передвижной платформе, которое можно располагать на зерновом поле, или в непосредственной от него близости, но оно не содержит средств сушки и очистки зерна с автономной системой энергообеспечения, что не позволяет ликвидировать потери от прорастания и самовозгорания сырого зерна, даже при временном хранении, потери от порчи зерна насекомыми и грызунами, потери от последующей перевозки на сушку, очистку и длительное хранение в элеваторах.

Цель изобретения - сократить потери зерна при его уборке, доведении до кондиционного состояния, транспортировании и хранении при одновременном сокращении трудозатрат и затрат энергии.

Цель достигается тем, что зерно убираемое комбайном и накапливаемое в его бункере, разгружается непосредственно в передвижное хранилище, снабженное средствами сушки, очистки и поддержания состава газовой среды в герметичной емкости с конической нижней частью, включающее компрессор, с питателем и пневмопроводами и двигателем внутреннего сгорания с теплообменниками, обеспечивающими энергоснабжение процессов сушки и очистки зерна и поддержание состава газовой среды. Емкость и средства подачи газовой среды теплоизолированы. Емкость через питатель может заполняться инертным газом (углекислым, азотом или иным), прекращающим жизнедеятельность насекомых и грызунов.

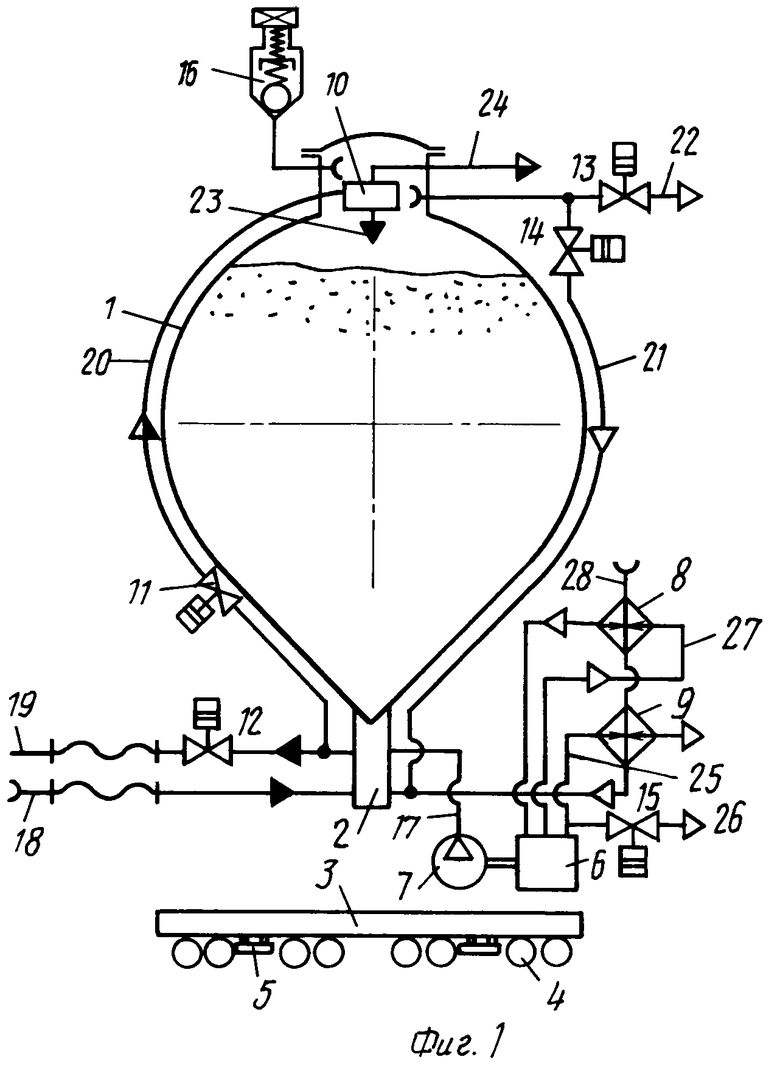

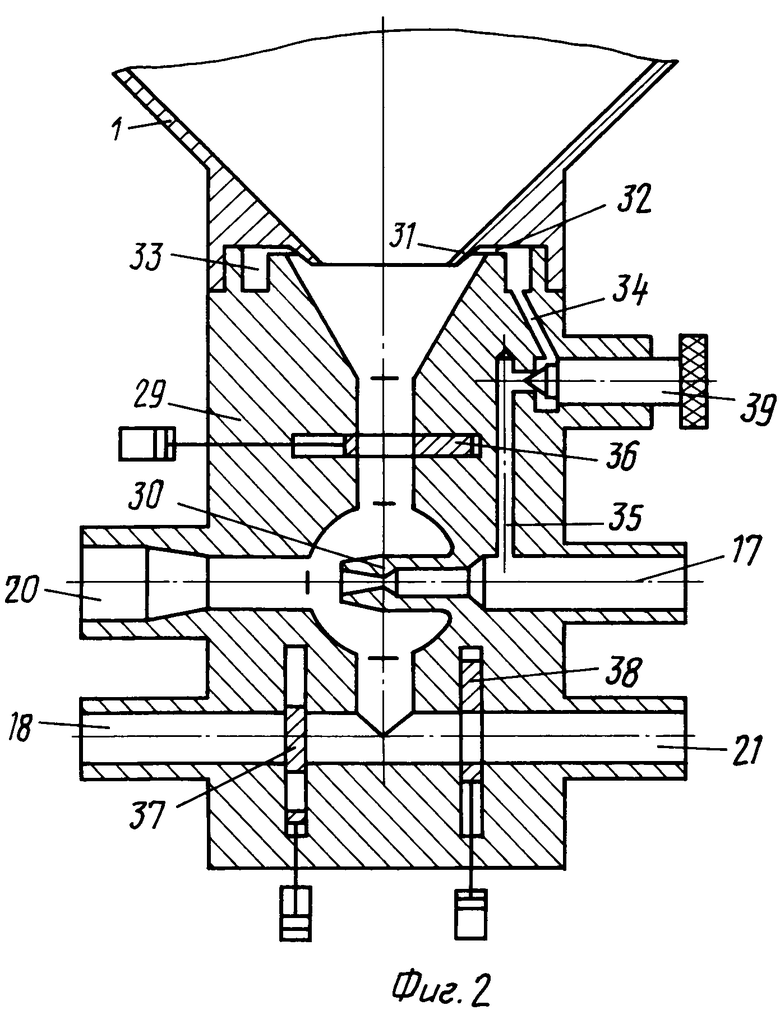

На фиг. 1 схематично изображено передвижное хранилище; на фиг. 2 - питатель, обеспечивающий поочередность выполнения операций приема, сушки, очистки, заполнение емкости инертным газом и отгрузки зерна.

Передвижное хранилище (фиг. 1) включает герметичную емкость в виде сферы (эллипсоида, параболоида или иного), переходящей в конус 1 с питателем 2, укрепленной на платформе 3, снабженной колесами 4 и опорными башмаками 5. На платформе 3 расположены: двигатель внутреннего сгорания (или иной) 6, компрессор (воздуходувка) 7, теплообменники 8 и 9. Хранилище снабжено механизмом очистки зерна 10, задвижками линий: пневмотранспорта 11, отгрузки зерна 12, сброса увлажненного воздуха 13, возврата нагретого воздуха 14, сброса выхлопных газов двигателя в атмосферу помимо теплообменника 15, предохранительным клапаном 16, линиями: сжатого воздуха 17, гибкими линиями: приема зерна и инертного газа 18, отгрузки зерна 19, линиями: пневмотранспорта и сушки зерна 20, возврата части нагретого воздуха 21, сброса увлажненного воздуха 22, подачи очищенного зерна 23, выброса отходов очистки зерна 24, сброса выхлопных газов, подаваемых через теплообменник 25, и подаваемых непосредственно в атмосферу 26, циркуляции охлаждающей двигатель жидкости 27, забора и подачи в питатель зерна и подогретого воздуха 28.

Питатель 2 (фиг. 2) включает корпус 29, размещенный в камере всасывания эжектор (струйный насос) 30, козырек 31, кольцевую щель 32, кольцевой канал 33, каналы подачи воздуха 34 и 35 задвижки: подачи зерна 36, приема зерна и инертного газа 37, подачи подогретого воздуха 38 и дроссель 39.

Сокращение потерь зерна предусматривается осуществлять следующим образом: на зерновом поле, в его середине или вблизи от него размещается передвижное хранилище с таким расчетом, что комбайн, проводящий жатву и обмолот зерна, за время наполнения бункера зерном совершает путь по убираемому полю, заканчивающийся вблизи от хранилища, и разгружается непосредственно в передвижное хранилище, в котором осуществляется сушка, дополнительная очистка, заполнение емкости инертным газом и последующее хранение зерна до его раздачи потребителям.

Передвижное хранилище работает следующим образом: на месте установки опускаются опорные башмаки 5, запускается двигатель 6 с компрессором 7 и открываются задвижки 11, 13, 14, 15, 21 и 37. Из бункера подошедшего комбайна с помощью гибкой линии приема зерна 18 выгружается зерно из бункера комбайна и перекачивается с помощью эжектора 30, через линию 20, в сферическую емкость 1. В загруженном зерне определяется влажность и по ранее разработанным параметрам режима сушки, в зависимости от исходной влажности зерна и необходимой влажности для длительного хранения, устанавливается тепловой режим пневмотранспорта с помощью заслонок 13, 14, 15. После этого пневмотранспорт переводится на циркуляцию, для чего закрывается заслонка 37 и открывается заслонка 29. Зерно из емкости 1 с помощью эжектора 30 будет циркулировать по линии 20 в емкость 1, а подаваемый по линии 28 подогретый в теплообменниках 8 и 9 воздух, совместно с частью подогретого воздуха, поступающего из линии 21, будут осуществлять сушку зерна. Часть увлажненного воздуха беспрерывно сбрасывается в атмосферу по линии 22 и пополняется подогретым по линии 28. Время сушки регламентируется предварительно установленным режимом. При достижении определенной степени влажности включается механизм очистки зерна 10, время работы которого регламентируется предварительно определенным режимом или визуально по интенсивности выброса отходов из линии 24. При последующей загрузке зерна система циркуляции отключается закрытием задвижек 36 и 38 и открытием задвижки 37. Процесс загрузки осуществляется до заполнения емкости 1.

По окончании загрузки емкости 1 и сушки зерна двигатель 6 выключается и все заслонки (1, 12, 13, 14, 15, 36, 37, 38) закрываются. Для заполнения емкости 1 инертным газом к линии зерна 18 присоединяется баллон (или иная емкость) с инертным газом. Открываются заслонки 37 и 13 и ведется вытеснение воздуха инертным газом. Процесс завершается после ввода в емкость 1 расчетного объема инертного газа. По окончании заполнения заслонки 37 и 13 закрываются.

При длительном хранении (в зимнее время) необходимо периодически (приблизительно один раз в месяц) производить нагрев зерна до температуры 20-25оС, для чего надо включить двигатель с компрессором 7 и открыть задвижки 11, 13, 14, 36, 38. Процесс периодического подогрева зерна в зимнее время может быть автоматизирован.

Разгрузка зерна осуществляется следующим образом: включается двигатель 6 с компрессором 7, открываются заслонки 12 и 36, а дросселем 39 регулируется интенсивность подачи зерна. Гибкой линией 19 зерно загружается в транспортное средство для отправки потребителю.

Передвижные хранилища рационально производить емкостью 100-2000 т зерна (диаметр сферической емкости 5-16 м) для обеспечения уборки зерна с полей площадью 30-700 га.

Средняя рациональная емкость передвижных хранилищ, вероятно, составит 500 т зерна (диаметр емкости 10 м). Они могут использоваться на полях площадью до 200 га. Масса хранилища средней емкости 16-20 т, ориентировочная стоимость 32-40 тыс. руб. При эксплуатации одного среднего хранилища только за счет сокращения потерь зерна с 20-30% до 2% прирост собранного зерна составит

Р = 500 (18 - 38) = 90 - 140 т в каждом среднем хранилище. При использовании средних хранилищ только на половине зерновых полей страны, с которых ежегодно убирается около 100 млн. т зерна.

Передвижные зернохранилища в предложенном техническом решении исключают и эти потери. Кроме того, переход к рыночным отношениям и развитие частного предпринимательства, в том числе и в сельском хозяйстве, обуславливают потребность в сравнительно небольших передвижных хранилищах зерна (в пределах 100-2000 т) и их спрос будет беспрерывно расти (до 20-50 тыс. штук в год), сокращая необходимость хранения больших масс зерна в базовых элеваторах.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУНКЕР ДЛЯ ЗЕРНОВОГО МАТЕРИАЛА | 2010 |

|

RU2444886C1 |

| РЕАКТОР | 1995 |

|

RU2101079C1 |

| УСТАНОВКА ДЛЯ КОНСЕРВИРОВАНИЯ ЗЕРНА | 2007 |

|

RU2366193C2 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ОБОГАЩЕНИЯ ФОРМОВОЧНЫХ ПЕСКОВ МЕТОДОМ ГИДРООТТИРКИ С ПОСЛЕДУЮЩЕЙ КЛАССИФИКАЦИЕЙ И СУХИМ ГРОХОЧЕНИЕМ | 2008 |

|

RU2403979C2 |

| СПОСОБ ОЧИСТКИ И ВОЗДУШНО-СУХОГО ОБОГАЩЕНИЯ КВАРЦЕВОГО ПЕСКА И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ОЧИСТКИ И ДИНАМИЧЕСКОГО ВОЗДУШНО-СУХОГО ОБОГАЩЕНИЯ ЗЕРНИСТОГО СЫПУЧЕГО МАТЕРИАЛА | 2006 |

|

RU2331486C2 |

| КОМПРЕССОРНАЯ СТАНЦИЯ | 2006 |

|

RU2320898C1 |

| КОМБИНИРОВАННАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА МИКРОНИЗИРОВАННЫХ ХЛОПЬЕВ ДЛЯ СТАРТЕРНЫХ И ПРЕСТАРТЕРНЫХ КОМБИКОРМОВ ДЛЯ МОЛОДНЯКА СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ С ИСПОЛЬЗОВАНИЕМ ОЧИЩЕННОГО БИОГАЗА | 2020 |

|

RU2742058C1 |

| УСТАНОВКА ДЛЯ ОКРАСКИ АВТОМОБИЛЯ | 1995 |

|

RU2128088C1 |

| Способ производства полнорационных комбикормов с использованием биогаза и установка для его осуществления | 2022 |

|

RU2797234C1 |

| УСТАНОВКА ПЕРЕДВИЖНАЯ ДЛЯ ПРИГОТОВЛЕНИЯ И НАГНЕТАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ ИЛИ ГАЗА В СКВАЖИНУ | 2004 |

|

RU2289723C2 |

Использование: для хранения зерна. Сущность: передвижное хранилище содержит емкость для зерна, установленную на передвижной платформе, и систему загрузки-выгрузки зерна. Оно снабжено средством для очистки зерна и средством для поддержания параметров и состава газовой среды, включающим компрессор и двигатель внутреннего сгорания с системами охлаждения и отвода выхлопных газов. Система загрузки зерна содержит питатель, пневмопровод подачи зерна и газовой среды в емкость и пневмопровод отвода газа из емкости. Средство для очистки зерна установлено на первом пневмопроводе. Средство для поддержания параметров и состава газовой среды сообщено с питателем. Емкость для зерна выполнена в виде герметичной сферы с конической нижней частью и выгрузным отверстием в ней. Питатель выполнен с камерой всасывания, при этом пневмопровод подачи зерна и газовой среды, а также пневмопровод отвода газа сообщены с указанной камерой питателя и выполнены термоизолированными. Система охлаждения двигателя и отвода выхлопных газов снабжена теплообменниками для подогрева воздуха, подаваемого в пневмопровод через питатель. 2 з.п. ф-лы, 2 ил.

| Агрегат для уборки многолетних бобовых трав на семена | 1986 |

|

SU1380657A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-10-15—Публикация

1991-04-08—Подача