Изобретение относится к способам производства микронизированных хлопьев для стартерных и престартерных комбикормов для молодняка сельскохозяйственных животных за счет использования биогаза, получаемого путем утилизации органических отходов животноводческих комплексов и может быть использовано в комбикормовой промышленности.

Известна линия микронизации зерна (Патент РФ №2546172. Линия микронизации зерна. Афанасьев В.А., Кочанов Д.С. A23N 17/00, - №2013125843/13. - Заявл. 04.06.2013; Опубл. 10.04.2015; Бюл. №10), содержащая магнитный сепаратор, плющильную машину, охладитель. Очищенное от металломагнитной примеси на магнитном сепараторе зерновое сырье подается в бункер микронизатора, из которого при помощи дозатора направляется на вибротранспортер. По мере перемещения по транспортеру, над которым установлен блок газовых ИК-горелок, зерно непрерывно перемещается и переворачивается, что обеспечивает равномерный обогрев всей его поверхности. После интенсивного нагрева зерно поступает в плющильную машину, где плющится в зазоре между вращающимися валками. Полученные хлопья подаются на охладитель. Отработанный воздух из охладителя очищается в циклоне и удаляется в атмосферу. Для вытяжки продуктов сгорания над блоком газовых горелок устанавливается зонт с вытяжным вентилятором.

Наиболее близким по своей технической сущности и достигаемому эффекту является способ комбинированной очистки биогаза (Патент №2013100384 РФ), в котором предварительно сжатый исходный биогаз с содержанием диоксида углерода 30÷50% и насыщенный влагой подают в абсорбер, где в результате избыточного давления и промывки биогаза водой происходит растворение диоксида углерода в воде. Посредством избыточного давления вода с растворенной двуокисью углерода поступает в рекуперативный теплообменник, затем в водонагреватель, где подогревается до температуры, необходимой для регенерации воды, и распыляется в десорбере. В десорбере поддерживается давление на уровне 3÷11 кПа. Под действием перепада давления и температуры происходит десорбция диоксида углерода из воды. Далее производят глубокую очистку и осушку диоксида углерода в двух адсорберах, работающих попеременно. Отрегенерированную воду перекачивают насосом в рекуперативный теплообменник, далее в теплообменник, где воду охлаждают до 15÷20°С и направляют в промежуточную емкость, откуда охлажденную воду подают насосом в абсорбер. Очищенный от диоксида углерода в абсорбере биогаз подают в сепаратор, где в результате дросселирования происходит частичная конденсация влаги, таким образом, снижается нагрузка для адсорберов. После сепаратора биогаз поступает на глубокую очистку и осушку до состояния биометана (90÷97% метана) в адсорберы, работающие попеременно.

Основными недостатками известной линии являются:

- невозможность реализации энергосберегающей технологии производства и использования биогаза, получаемого из отходов животноводческих комплексов;

- не решает проблему обеспечения высокоэффективными комбикормами для различных групп сельскохозяйственных животных для применения в личных, крестьянских и фермерских хозяйствах, малых и средних животноводческих комплексах, особенно в глубинных районах страны, неохваченных газификацией;

- не обеспечивает снижение себестоимости стартерных и престартерных комбикормов на основе микронизированных хлопьев для молодняка сельскохозяйственных животных;

- не обеспечивает экономию энергетических ресурсов и улучшение экологической обстановки.

Технический результат изобретения заключается в реализации энергосберегающей технологии производства стартерных и престартерных комбикормов на основе микронизированных хлопьев с использованием биогаза, получаемого из отходов животноводческих комплексов, снижение удельных энергозатрат, повышении качества стартерных и престартерных комбикормов на основе микронизированных хлопьев для молодняка сельскохозяйственных животных, экономии энергетических ресурсов и улучшение экологической обстановки за счет переработки отходов животноводческих комплексов.

Поставленная задача достигается тем, что в комбинированной технологической линии производства микронизированных хлопьев для стартерных и престартерных комбикормов для молодняка сельскохозяйственных животных с использованием очищенного биогаза, включающей установленные по ходу технологического процесса бункер зерновой, питатель шнековый, магнитный сепаратор, увлажнительную машину, бункер для отволаживания зерна, пропариватель, агрегат обжарочный инфракрасный; плющильную машину; сушилку-охладитель; бункер для хлопьев, новым является то, что линия дополнительно снабжена системой для очистки и кондиционирования биогаза, состоящей из парогенератора, колонки очистки от сероводорода, из которой биогаз с помощью компрессора подается в колонку очистки от углекислого газа, из которой очищенный биогаз через фильтр-сепаратор направляется в буферную емкость, а обогащенная углекислым газом вода поступает сначала в первый, а затем во второй теплообменники, после чего в колонну регенерации воды, испарившийся углекислый газ отводится из колонны, а очищенная вода через теплообменник и холодильник отводится в колонку очистки от углекислого газа, очищенный биогаз - биометан направляется по двум потокам: на газовые горелки обжарочного инфракрасного агрегата и на горелки парогенератора.

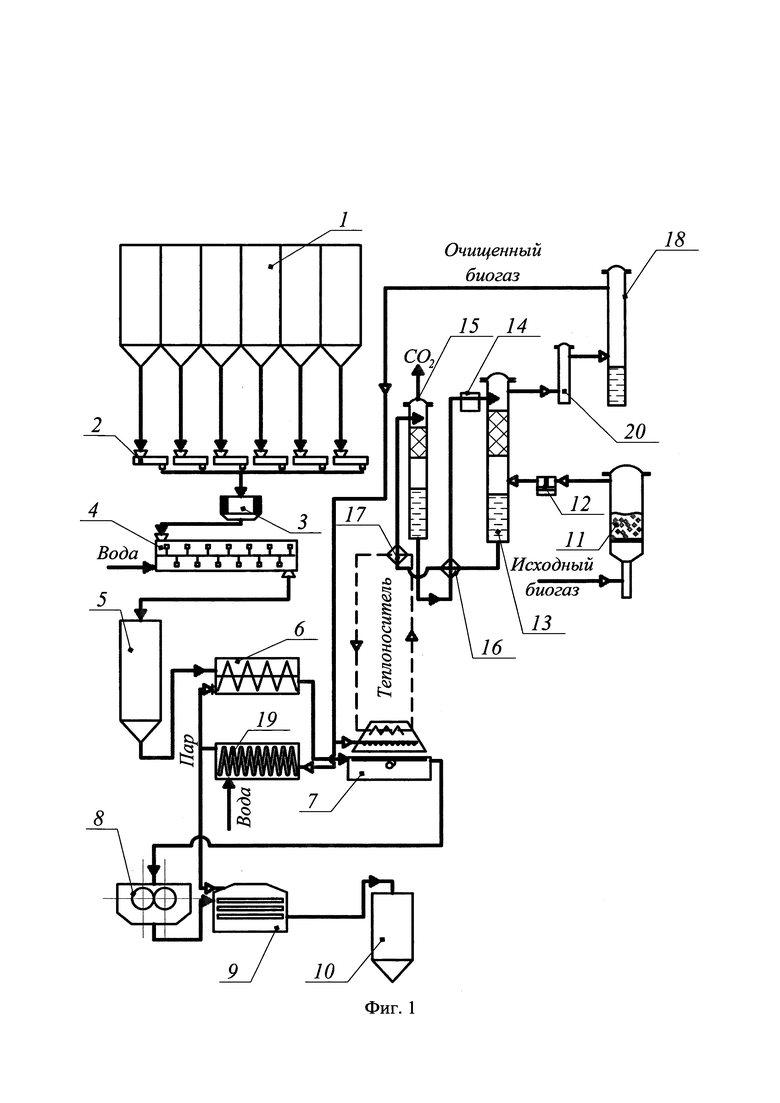

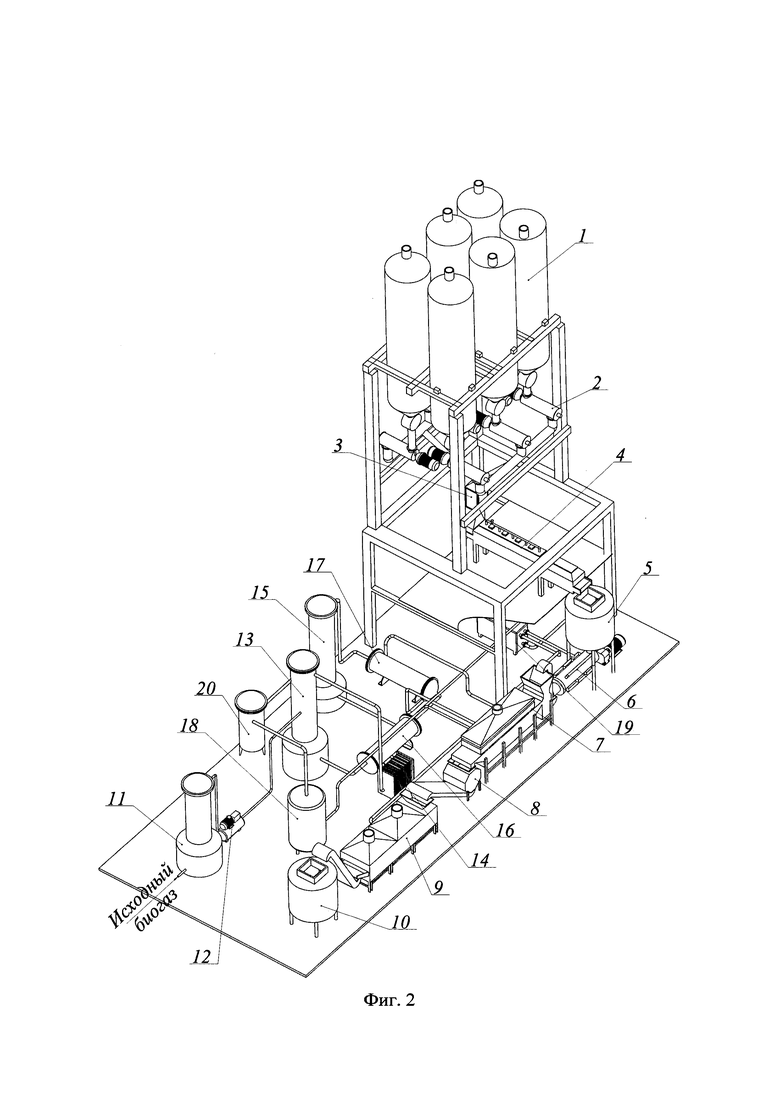

На фиг.1 представлена плоскостное изображение комбинированной технологической линии производства микронизированных хлопьев для стартерных и престартерных комбикормов для молодняка сельскохозяйственных животных с использованием очищенного биогаза, а на фиг.2 - объемно-планировочное изображение комбинированной технологической линии производства микронизированных хлопьев для стартерных и престартерных комбикормов для молодняка сельскохозяйственных животных с использованием очищенного биогаза.

Комбинированная технологическая линия производства микронизированных хлопьев для стартерных и престартерных комбикормов для молодняка сельскохозяйственных животных с использованием очищенного биогаза включает в свой состав бункеры зерновые 1; шнековые питатели 2; магнитный сепаратор 3; увлажнительную машину 4; бункер 5 для отволаживания зерна; пропариватель 6; агрегат обжарочный инфракрасный 7 (микронизатор); плющильную машину 8; сушилку-охладитель 9; бункер 10 для хлопьев; колонку 11 очистки от сероводорода; компрессор 12; колонку 13 очистки от углекислого газа; холодильник 14; колонну 15 регенерации воды; теплообменники 16 и 17; буферную емкость 18, парогенератор 19 и фильтр-сепаратор 20.

Технологическая линия производства микронизированных хлопьев для получения стартерных и престартерных комбикормов с использованием очищенного биогаза (фиг.1 и фиг.2) включает следующие технологические операции:

- контроль заданной производительности по исходному продукту посредствам питателя 2, установленного на выходе из приемного бункера 1;

- очистка зерна от металломагнитных примесей в магнитном сепараторе 3;

- увлажнение зерна в увлажнительной машине 4;

- равномерное распределение влажности по всему объему подаваемого зерна в отволаживателе 5;

- влаготепловая обработка зерна в пропаривателе 6;

- микронизация пропаренного зерна в агрегате обжарочном инфракрасном 7 (микронизаторе);

- получение зерновых хлопьев в плющильной машине 8;

- сушка плющеных хлопьев и их охлаждение в сушилке-охладителе 9;

- хранение обработанного зерна в бункере 10;

- очистка исходного биогаза от сероводорода в колонке 11;

- компрессионное сжатие в компрессоре 12;

- очистка от CO2 в колонке 13;

- охлаждение воды в холодильнике 14;

- регенерация воды (очистка от CO2) в колонне 15 для последующей процесса абсорбции CO2 в колонке 13;

- промежуточный подогрев обогащенной CO2 воды в теплообменнике 16;

- нагрев воды в теплообменнике 17 до температуры испарения CO2;

- отвод очищенной от CO2 воды через теплообменник 16 и холодильник 14 в колонку 13;

- очистка биогаза в фильтр-сепараторе 20 и накопление очищенного биогаза в буферной емкости 18.

Животноводческие хозяйства, находящиеся в отдаленных, негазифицированных районах, остро нуждаются в дополнительных источниках энергии. В себестоимости комбикормов значительную часть (20-35%) составляют энергозатраты. Учитывая, что при производстве 1 тонны стартерных и престартерных комбикормов для молодняка сельскохозяйственных животных расходуется от 95 до 128 кВт⋅ч электроэнергии и около 120-150 м3 технологического пара, целесообразно предусмотреть автономное энергоснабжение комбикормового производства за счет биотопливных ресурсов. Поэтому эффективным способом решения этой задачи является использование биогаза, полученного из отходов животноводства. Производство и использование биогаза, получаемого из отходов свинокомплексов, практически полностью закрывает их энергетические потребности. Процесс анаэробного брожения, наряду с получением биогаза, позволяет переработать свиные отходы в органические удобрения, которые можно использовать в сельском хозяйстве.

Примерный состав получаемого в ферментере биогаза: 50-60% метана (CH4); 35-45% углекислого газа (CO2); 50-150 ppm сероводорода (H2S); 1% кислорода (О2); ~ 1% азота (N2); ~ 1% водорода (Н2).

Для того чтобы биогаз не имел запаха и хорошо горел, необходимо удалить из него углекислый газ, сероводород, пары воды. Кроме того, сероводород приводит к коррозии цветных металлов и алюминия в газопроводах, а также регулирующих подачу газа и магнитных вентилях. Биогаз на 100% насыщен водяным паром, когда он выходит из ферментера. Чем выше температура, тем больше воды в биогазе. Это может привести к возникновению следующих проблем: водосборники в газопроводах приводят к повышенным потерям давления; влажные фильтры для газа также ведут к потерям газа; вода при взаимодействии с сероводородом образовывает серосодержащие кислоты, способные вызывать сильную коррозию.

Проведенные во Всероссийском научно-исследовательском институте комбикормовой промышленности исследования по очистке биогаза от примесей показали необходимость его подготовки для последующего использования:

- в горелках парогенератора до следующего научно обоснованного состава: метана до 60%, H2S - до 20 мг/м3, паров Н2О не более 9 мг/м3, CO2 - до 36%;

- в горелках микронизатора до следующего научно обоснованного состава: метана (СН4) - 85% об углекислого газа CO2 - 11% об., паров воды - 9 мг/м3, сероводорода H2S - 20 мг/м3.

Комбинированная технологическая линия производства микронизированных хлопьев для стартерных и престартерных комбикормов для молодняка сельскохозяйственных животных с использованием очищенного биогаза (фиг.1 и фиг.2) работает следующим образом.

Исходное зерновое сырье из зернового бункера 1 шнековым питателем 2 через магнитный сепаратор 3 зерно подается в увлажнительную машину 4 до достижения влажности 20-25%. Увлажненное зерно выдерживают в бункер для отволаживания зерна (отволаживатель) 5 для равномерного распределения влажности по всему объему зерновой массы.

Далее увлажненное зерно направляется в пропариватель 6, в котором осуществляется влаготепловая обработка зерна в течение 10 мин при температуре 100-150°С, позволяющей повысить усвояемость корма до 85-88%. Пропаренное зерно подают на микронизацию в аппарат обжарочный инфракрасный 7, в котором используется инфракрасный нагрев для облучения зерна инфракрасными лучами при температуре 90-150°С в течение 45-70 с. Под действием лучей зерно интенсивно нагревается изнутри, вспучивается, размягчается и растрескивается: 90% крахмала расщепляется до сахаров, повышается переваримость и усвояемость протеина, погибают токсичные грибы и патогенная микрофлора. В результате микронизации зерна усиливается хлебный запах, улучшаются вкусовые качества, так как происходит желатинизация и декстринизация крахмала. В процессе микронизации нативный крахмал зерна превращается в модифицированный. Содержание сахаров и декстринов увеличивается в 2-3 раза, степень клейстеризации достигает 35% и выше. Доступность крахмала для организма животных вследствие его гидролитического расщепления повышается в 2-5 раз.

Затем микронизированное зерно пропускают через вальцы плющильной машины 8 с зазором между вальцами 0,40-0,55 мм и получают зерновые хлопья.

В сушилке-охладителе 9 осуществляют сушку зерновых хлопьев при температуре 80-90°С и скорости сушильного агента 0,4-0,7 м/с при снижении влажности до 8-9%.

В зоне охлаждения сушилки-охладителя снижают температуру высушенных плющеных зерен до температуры окружающей среды атмосферным воздухом. Охлажденные микронизированные хлопья отводят в бункер 10, из которого они направляются на производство стартерных и престартерных комбикормов для молодняка сельскохозяйственных животных.

Для реализации процессов пропаривания, микронизации и сушки очистку биогаза следует осуществлять до содержания сероводорода 0,001%, углекислого газа 8-23%, влагосодержание 3-5%.

После очистки исходного биогаза от сероводорода в колонке 11 с помощью компрессора 12 под давлением 0,5 МПа с температурой 50-60°С и расходе 60 м3/ч подается в колонку 13 для очистки от CO2. В колонке 13 осуществляется процесс абсорбции CO2 охлажденной водой, подаваемой из холодильника 14 в режиме противотока. Очищенный от CO2 и водяных паров (до их содержания 3-5%) биогаз из фильтр-сепаратора 20 направляется в буферную емкость 18.

Обогащенную CO2 воду из колонки 13 регенерации Н2О нагревают до 50°С сначала в теплообменнике 16 за счет рекуперативного теплообмена с очищенной от CO2 воды, а затем до 80°С в теплообменнике 17 за счет горячей воды, подготовленной путем теплообмена с отходящими газами из микронизатора 7. Испарившийся CO2 отводится из колонны 15, а очищенная вода сначала отводится в теплообменник 17, затем в холодильник 14 и далее в колонну 13 очистки от CO2 с образованием замкнутого термодинамического цикла.

Предлагаемая комбинированная технологическая линия производства микронизированных хлопьев для стартерных и престартерных комбикормов для молодняка сельскохозяйственных животных с использованием очищенного биогаза, получаемого при переработке отходов животноводческих комплексов, имеет следующие преимущества:

- позволяет эффективно производить микронизированные хлопья для их дальнейшего использования в производстве стартерных и престартерных комбикормов для молодняка сельскохозяйственных животных с максимальным использованием вторичных энергоресурсов (биогаза, получаемого из отходов животноводческих комплексов);

- технология производства микронизированных хлопьев за счет сжигания очищенного биогаза в инфракрасных излучателей агрегата обжаривания зерна и использования парогенератора, работающего на очищенном биогазе, обеспечивает получение высокоэффективных комбикормов, особенно, в удаленных, негазофицированных районах при пониженном расходе электроэнергии;

- вышеуказанная гидротермическая технология (микронизация) позволят повысить кормовую ценность зернофуража. Их положительное влияние проявляется в повышении переваримости крахмала, изменении белкового комплекса зерна, инактивации ингибиторов пищеварительного тракта, пастеризации, образовании ароматических веществ, улучшающих вкусовые качества зерна;

- позволят повысить качество стартерных и престартерных комбикормов для молодняка сельскохозяйственных животных со сбалансированными по питательной ценности компонентами, способствующих росту привесов, сокращению сроков откорма и снижению конверсии корма.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ФЛОКИРОВАННЫХ ХЛОПЬЕВ ДЛЯ СТАРТЕРНЫХ И ПРЕСТАРТЕРНЫХ КОМБИКОРМОВ ДЛЯ МОЛОДНЯКА СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ С ИСПОЛЬЗОВАНИЕМ ОЧИЩЕННОГО БИОГАЗА | 2020 |

|

RU2740018C1 |

| Способ производства полнорационных комбикормов с использованием биогаза и установка для его осуществления | 2022 |

|

RU2797234C1 |

| Способ управления технологией получения полнорационных комбикормов с использованием биогаза | 2024 |

|

RU2832084C1 |

| ЛИНИЯ МИКРОНИЗАЦИИ ЗЕРНА | 2013 |

|

RU2546172C2 |

| ЛИНИЯ ПРОИЗВОДСТВА ПРЕСТАРТЕРНЫХ КОМБИКОРМОВ | 2013 |

|

RU2543271C2 |

| ЛИНИЯ ПРОИЗВОДСТВА КОМБИКОРМОВ ИЗ ЗЕРНОВЫХ ХЛОПЬЕВ | 2013 |

|

RU2539151C2 |

| Способ получения микронизированного корма из фуражного зерна | 2024 |

|

RU2829230C1 |

| СПОСОБ И УСТРОЙСТВО ОЧИСТКИ ВОЗДУШНОЙ СРЕДЫ ЖИВОТНОВОДЧЕСКИХ И ПТИЦЕВОДЧЕСКИХ ПОМЕЩЕНИЙ | 2011 |

|

RU2473213C2 |

| ПРЕСТАРТЕРНЫЙ КОМБИКОРМ ДЛЯ ТЕЛЯТ С ШТАММОМ ДРОЖЖЕЙ SACCHAROMYCES CEREVISIAE | 2018 |

|

RU2716086C1 |

| Линия производства полнорационных комбикормов с использованием биогаза | 2021 |

|

RU2765578C1 |

Изобретение относится к способам производства микронизированных хлопьев для стартерных и престартерных комбикормов для молодняка сельскохозяйственных животных за счет использования биогаза, получаемого путем утилизации органических отходов животноводческих комплексов. Комбинированная технологическая линия включает установленные по ходу технологического процесса бункер зерновой, питатель шнековый, магнитный сепаратор, увлажнительную машину, бункер для отволаживания зерна, пропариватель, агрегат обжарочный инфракрасный, плющильную машину, сушилку-охладитель, бункер для хлопьев. Линия дополнительно снабжена системой для очистки и кондиционирования биогаза, состоящей из парогенератора, колонки очистки от сероводорода, колонки очистки от углекислого газа, фильтра-сепаратора, буферной емкости, теплообменников, колонны регенерации воды и холодильника. Очищенный биогаз - биометан направляется по двум потокам: на газовые горелки обжарочного инфракрасного агрегата и на горелки парогенератора. Технический результат заключается в реализации энергосберегающей технологии производства комбикормов, повышении качества комбикормов и улучшении экологической обстановки за счет переработки отходов животноводческих комплексов. 2 ил.

Комбинированная технологическая линия производства микронизированных хлопьев для стартерных и престартерных комбикормов для молодняка сельскохозяйственных животных с использованием очищенного биогаза, включающая установленные по ходу технологического процесса бункер зерновой, питатель шнековый, магнитный сепаратор, увлажнительную машину, бункер для отволаживания зерна, пропариватель, агрегат обжарочный инфракрасный, плющильную машину, сушилку-охладитель, бункер для хлопьев, отличающаяся тем, что линия дополнительно снабжена системой для очистки и кондиционирования биогаза, состоящей из парогенератора, колонки очистки от сероводорода, из которой биогаз с помощью компрессора подается в колонку очистки от углекислого газа, из которой очищенный биогаз через фильтр-сепаратор направляется в буферную емкость, а обогащенная углекислым газом вода поступает сначала в первый, а затем во второй теплообменники, после чего в колонну регенерации воды, испарившийся углекислый газ отводится из колонны, а очищенная вода через теплообменник и холодильник отводится в колонку очистки от углекислого газа, очищенный биогаз - биометан направляется по двум потокам: на газовые горелки обжарочного инфракрасного агрегата и на горелки парогенератора.

| ЛИНИЯ МИКРОНИЗАЦИИ ЗЕРНА | 2013 |

|

RU2546172C2 |

| Установка для тепловой обработки зерна | 1990 |

|

SU1762878A1 |

| DE 10124113 B4, 10.07.2014 | |||

| Замасливатель для стекловолокна | 1977 |

|

SU697410A1 |

| CN 107712982 A, 23.02.2018. | |||

Авторы

Даты

2021-02-02—Публикация

2020-01-10—Подача