Изобретение относится к области металлургии, в частности к способам получения карбидов металлов в руднотермической электропечи.

Известны способы получения карбидов металлов, например карбида хрома сплавлением металлического хрома с углеродом, науглероживание хрома или оксида твердым углеродом или газами, содержащими углерод и др.

Большое применение нашел способ получения карбидов металлов в электропечи.

Способ осуществляют в дуговой электропечи плавкой на блок в две стадии: на первой стадии используют окомкованную шихту с отношением углерода к оксиду в пределах 0,35-0,375, учитывая избыток восстановителя в 3,0-10,0%. Корректировку посадки электродов осуществляют шихтой в отношении углерода к триоксиду дихрома, равном 0,34-0,348, с учетом избытка углерода на 0,1-2,5% . Этот прием обеспечивает получение карбида хрома, близкого по стехиометрии к продукту со структурной формулой Cr3C2 (13,34% С-связь). Карбид хрома обладает целым рядом положительных свойств при использовании его в качестве наплавочного материала. Однако поверхность стали, упрочненная наплавочным материалом изготовленным на основе карбида хрома (наплавочная лента ПЛ-АН 111) имеет и существенные недостатки. Имея низкий модуль упругости (30000-36000 кгс/мм2), карбид хрома плохо выдерживает ударные нагрузки. Износостойкость в этих условиях снижается в 2-3 раза (около 400 ч). Имеет большую склонность к образованию микротрещин при формировании наплавочной поверхности при охлаждении. Время полного истирания покрытия толщиной 2 мм воздействием струи речного песка не превышает 250-300 ч. Указанные недостатки могут быть устранены при использовании для этих целей твердых растворов хром-бор-углерод. Практический опыт свидетельствует, что твердые растворы хром-бор-углерод соответствуют составу: Cr - 65-70%. B 12-17% и остальное - углерод. Микротвердость этого материала составляет 1850-2350 кг/мм2, модуль упругости повышается до 40000-42000 кгс/мм2, количество микротрещин при формировании наплавленной поверхности сокращается на порядок. Износостойкость возрастает в 1,5-2,0 раза. Известными методами в промышленном масштабе получить твердые растворы хром-бор-углерод практически невозможно. Например, при получении продукта по твердофазной технологии не обеспечивается равномерность состава однофазного продукта. Получают практически две фазы: Cr3C2 и Сr-B-C. При использовании прототипа также не обеспечивается заданный состав, так как получают две фазы, поскольку отношение восстановителя к оксиду в шихте мало.

Целью изобретения является получение однофазных твердых растворов хром-бор-углерод.

Эта цель достигается тем, что процесс выплавки продукта в руднотермической электропечи на блок ведут с порционным введением шихты, в которой отношение борного ангидрида (В2О3) к хрома сесквиоксиду (Сr2О3) составляет 0,4-0,6, а отношение углерода к сумме оксидов бора и хрома равно 0,50-0,55, корректировку глубины посадки электродов проводят загрузкой шихты, в которой изменяют только отношение углерода к сумме оксидов хрома и бора в пределах 0,45-0,49, а из измельченного порошка карбоборида хрома удаляют свободный углерод и примеси. С целью снижения потерь мелких фракций годного порошка, полупродукт сначала измельчают до фракций минус 1,0 - минут 0,5 мм и осуществляют гравитационно-воздушную очистку с удалением свободного углерода до концентраций 0,6-1,0%, затем диспергируют его до фракции минус 0,2 мм и удаляют свободный углерод до концентрации 0,5-3,0 гидравлической классификацией.

Если использовать шихту, в которой отношение борного ангидрида к хрома сесквиоксиду будет меньше 0,4, то не будет обеспечено условие получения твердого раствора хром-бор-углерод из-за низкого содержания бора. Отношение борного ангидрида к хрома сесквидиоксиду более 0,6 не обеспечивает условие получения однофазного твердого раствора из-за низкого содержания хрома.

Если отношение углерода к сумме оксидов хрома и бора будет меньше 0,5, то не будет обеспечено условие получения однофазного твердого раствора из-за низкого содержания углерода и образования карбида хрома Cr7С3.

Отношение углерода к сумме оксидов хрома и бора более 0,55 недопустимо из-за высокого избытка углерода в шихте, повышения ее проводимости, снижения посадки электродов и низких технико-экономических показателей, а также излишне высокого содержания свободного углерода в продукте и связанных с этим неизбежных потерь при его удалении.

Если для корректировки посадки электродов и регулирования постоянства токовой нагрузки (мощности) использовать шихту второго варианта с отношением углерода к сумме оксидов менее 0,45, то это приведет к получению прослоек в блоке, содержащих карбид хрома (Cr7С3), что недопустимо. Если использовать шихту с отношением углерода к сумме оксидов хрома и бора более 0,49, то эффект корректировки будет весьма замедленный, что резко повлияет на качество и производительность. Две стадии очистки обеспечивают оптимальные условия удаления свободного углерода и других примесей, при незначительных потерях годного продукта мелких фракций. Если для гравитационно-воздушной очистки использовать продукт крупностью более 1,0 мм, то не обеспечивается необходимая глубина очистки от свободного углерода (будет более 1,0% своб. ). Измельчение материала для гравитационно-воздушной очистки до крупности менее минус 0,5 мм недопустимо из-за большого переизмельчения продукта и значительного выноса мелких фракций. Гравитационно-воздушная очистка порошка до концентраций свободного углерода менее 0,6% невозможна и приведет к большим потерям мелких фракций. Очистка от свободного углерода до концентрации более 1,0% неэффективна для последующего передела.

Последующее измельчение продукта для гидравлической очистки от свободного углерода до фракции минус 0,4 - минус 0,2 обеспечивает оптимальный вариант снижения С своб. до концентраций 0,5-0,1%.

Из тщательно перемешанных и дозированных порошков борного ангидрида, хрома сесквиоксида и сажи готовили брикеты. Брикеты проплавляли в электропечи по выбранному прототипу. Затем полученный блок карбида подвергали измельчению и удаляли свободный углерод гравитационно-воздушным способом (установка типа "ЗИГ-ЗАГ"), а затем доизмельчали до фракции минус 0,5 - минус 0,2 и использовали для изготовления наплавочных лент массового назначения или доизмельчения до фракции минус 0,5 - минус 0,2 и подвергали гравитационной классификации. Такой продукт использовали для производства наплавочных материалов повышенного качества и особого назначения.

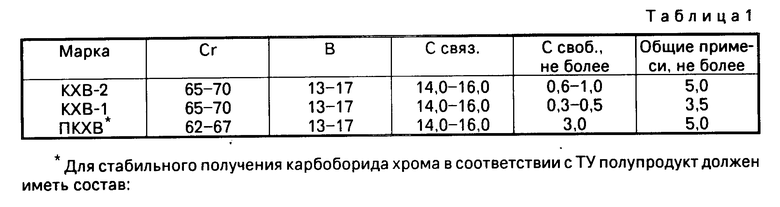

По техническим условиям карбоборид хрома должен содержать элементы, представленные в табл.1.

В табл. 2 представлен химический состав полупродукта и показатели выплавки.

Состав полупродукта плавок 2 и 3 соответствует требованиям.

В табл. 3 представлен состав продукта КХВ-2 после дробления до фракции минус 1,0 - минус 0,5 и гравитационно-воздушной очистки от свободного углерода и примесей.

Таким образом, выбранные пределы по крупности измельчения обеспечивают необходимое качество продукта при минимальных потерях годного.

Переизмельчение приводит к большим потерям продукта. Измельчение до крупности больше, чем минус 1,0,не обеспечивает требуемого содержания свободного углерода.

В табл. 4 представлен состав продукта после диспергирования до фракций минус 0,4 - минус 0,2 и гидрообработки.

Помол крупнее минус 0,4 недопустим, поскольку получают брак по С своб. Переизмельчение нежелательно в связи с резким возрастанием потерь. Выбранный интервал измельчения для гидрообработки оптимален.

Изучение микроструктуры, локальный и рентгеновский анализы показали, что предложенный способ обеспечивает получение однофазных твердых растворов хром-бор-углерод. Микротвердость составляет 1800-2400 кгс/мм2, модуль упругости 40000-42000 кгс/мм2. Износостойкость направленного слоя увеличивается до 600-800 ч (в 1,5-2,0 раза в зависимости от содержания бора).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БОРИДА ХРОМА | 1989 |

|

RU2018412C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА БОРИДА ХРОМА | 1990 |

|

RU2048975C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ХРОМА | 1987 |

|

SU1826311A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДОВ МЕТАЛЛОВ | 1979 |

|

SU1820569A2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДОВ МЕТАЛЛОВ | 1978 |

|

SU1820568A2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДОВ МЕТАЛЛОВ | 1987 |

|

SU1826313A1 |

| НАПЛАВОЧНЫЙ СПЛАВ ДЛЯ СТАЛЕЙ И ЧУГУНОВ | 1987 |

|

RU1820631C |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2164543C1 |

| НАПЛАВОЧНЫЙ СПЛАВ НА ОСНОВЕ ХРОМА | 1990 |

|

RU2016121C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИСПЕРСНОГО ПОРОШКА КАРБИДА БОРА | 2013 |

|

RU2576041C2 |

Сущность изобретения: из тщательно перемешанных и дозированных порошков борного ангидрида, хрома сексвиоксида и сажи готовят брикеты. Брикеты проплавляют в электропечи. Затем полученный блок карбида подвергали измельчению и удаляли свободный углерод гравитационно-воздушным способом, а затем доизмельчали до фракции минус 0,5-минус 0,2 и использовали для изготовления наплавочных лент массового назначения. 2 з.п.ф-лы, 4 табл.

| СЕКРЕТНЫЙ ЗАМОК | 0 |

|

SU171758A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-10-15—Публикация

1987-08-17—Подача