Изобретение относится к металлургии, в частности к способам получения карбидов металлов в рудно-термической электропечи.

Известен способ получения карбидов металлов в электропечи [1].

Наиболее близким техническим решением является способ получения карбоборида хрома [2], состава, мас.%: Сr 68-72; бор 10-12; связанный углерод 13,6-15,8.

Этот способ осуществляют в дуговой электропечи плавкой на блок, чередуя шихту двух видов, на первой стадии используют шихту, в которой отношение триоксида дибора к сесквиоксиду хрома равно 0,4-0,6, а отношение углерода к сумме оксидов и бора равно 0,5-0,55, вторую стадию - корректировку шихты осуществляют, используя шихту, в которой при прежнем отношении триоксида дибора к сесквиоксиду дихрома, отношение углерода к сумме оксидов хрома и бора берут равным 0,45-0,49. Этот прием обеспечивает заданное содержание связанного углерода в карбориде хрома, однако сплав получают неравновесным по углероду и, кроме того, он содержит до 15 мас.% Сч3С2.

Использование шихты двух составов усложняет процесс и приводит к получению блока сплава неравномерного состава. Этот продукт обладает положительными свойствами при использовании его в качестве наплавочного материала. Однако он имеет и целый ряд недостатков.

Поскольку кристаллизация сплава идет на блок, то он содержит 13-16% связанного. При наплавке, например, порошковой лентой поверхности детали в результате выделения углерода по границам зерен образуются поры. Наличие пор недопустимо, поскольку они являются местами значительного разрушения, например, засыпных аппаратов доменных печей при одновременном воздействии на контактную поверхность колошниковой пыли и агрессивного газа. Наличие в продукте в равновесном состоянии трех фаз борида хрома (CrB) 80-85%, Cr3C2(10-15% ) и графита до 6%, приводит к тому, что не достигается необходимая степень легирования поверхности бором, а поверхность детали имеет более низкую твердость (на 10-20%). Кроме этого, наличие Cr3C2, фазы, имеющей низкую пластичность, приводит к тому, что она слабо сопротивляется ударным нагрузкам.

Указанные недостатки могут быть устранены при использовании для этих целей твердых растворов хром-бор-углерод с отношением бора к хрому, равным 0,2-0,3, и отношением углерода связанного к сумме бора и хрома в сплаве, равным 0,05-0,1. При таком соотношении будет получаться однофазный продукт - борид хрома, содержащий от 5 до 8 мас.% углерода в твердом растворе. Состав продукта, следующий мас.%: хром 75-82, бор 14-17 и связанный углерод 5-8. Микротвердость этого материала составляет 2000-2400 кг/мм2, модуль упругости повышается до 4500 кгс/мм2, наличие пор при наплавке, образующихся за счет выделения графита, исключается. Отсутствие хрупкой фазы Cr3C2 повышает износостойкость на 20-25%.

Целью изобретения является получение однофазного борида хрома с отношением бора к хрому и углерода связанного к сумме элементов, равным, соответственно, 0,2-0,3 и 0,05-0,1, повышение износостойкости покрытий на деталях, упрощение процесса и повышение выхода годного.

Сущность изобретения заключается в том, что процесс выплавки продукта в рудно-термической электропечи на блок ведут с использованием шихты, в которой отношение триоксида дибора к хрому сесквиоксиду составляет 0,3-0,45, а отношение углерода к сумме оксидов бора и хрома равно 0,25-0,4. С целью снижения потерь мелких фракций борида хрома при удалении свободного углерода и примесей продукт сначала измельчают до крупности минус 5 мм, затем отсевают фракцию минус 0,4 мм, а фракцию 5-0,4 мм подвергают гравитационно-воздушной очистке с удалением свободного углерода до концентраций 1,0-2,0% , затем диспергируют его до фракции минус 0,4 мм, смешивают с отсевами предыдущей операции, отсевают фракцию минус 0,2 мм, а класс 0,4-0,2 мм подвергают гравитационно-воздушной или гидравлической очистке от порошка от свободного углерода до концентраций 0,5-1,0% , затем диспергируют класс минус 0,4-0,2 до крупности минус 0,2, смешивают его с отсевами предыдущей операции и подвергают гидравлической очистке от свободного углерода с последующей обработкой минеральными кислотами для удаления примесей серы.

Если использовать шихту, в которой отношение триоксида дибора к хрому сесквиоксиду будет меньше 0,3, то не будет обеспечено условие получения твердого раствора углерода в бориде хрома из-за низкого содержания бора. Отношение оксида бора к оксиду хрома более 0,45 не обеспечит получения однофазного твердого раствора углерода в бориде хрома из-за низкого содержания хрома.

Если отношение углерода к сумме оксидов хрома и бору будет меньше 0,25, то не будет обеспечено получение однофазного твердого раствора углерода в бориде хрома из-за низкого содержания углерода, наличия недовосстановленных оксидов.

Отношение углерода к сумме оксидов хрома и бора более 0,04 недопустимо из-за высокого избытка углерода, получения неравновесных твердых растворов и значительного выделения графита при наплавке. При стадии очистки обеспечивают оптимальные условия удаления свободного углерода и других примесей при незначительных потерях годного продукта мелких фракций. Если для гравитационно-воздушной очистки использовать продукт крупностью более 5 мм, то не обеспечится глубина очистки от свободного углерода менее 1%. Измельчение материала до крупности менее 0,4 мм недопустимо из-за высоких потерь продукта при очистке. Предварительный отсев фракции минус 0,4 мм исключает потери продукта при гравитационно-воздушной очистке.

Продукт класса 5-0,4 мм используется самостоятельно для легирования специальных материалов, используемых для напыления и служит полупродуктом для получения сплава более мелких классов.

Последующее измельчение продукта крупностью 5-0,4 мм до крупности минус 0,4 с возвратом отсева предыдущей операции с отсевом фракции минус 0,2 мм обеспечивает не только стабильное удаление свободного углерода до концентрации 0,5-1,0% , но и исключает потери фракций минус 0,2 мм и обеспечивает высокую производительность процесса и выход годного. Порошок класса 0,4-0,2 мм - самостоятельный продукт, который используется как материал для электродов, наплавочных лент, создания композиционных порошков, так и служит полупродуктом для получения порошка фракции минус 0,2 мм. Последующее измельчение класса 0,4-0,2 мм до фракции минус 0,2 мм с возвратом отсевов фракции предыдущей операции (класс - 0,2 мм) без измельчения исключает переизмельчение отсевов фракции минус 0,02 мм, а, следовательно, повышен выход годного при очистке продукта.

Отработка класса минус 0,2 мм минеральными кислотами обеспечивает удаление примесей серы до концентрации менее 0,04 %.

Борид хрома класса минус 0,2 мм использовали для производства наплавочных материалов повышенного качества и особого назначения, а также как композиционный порошок для напыления.

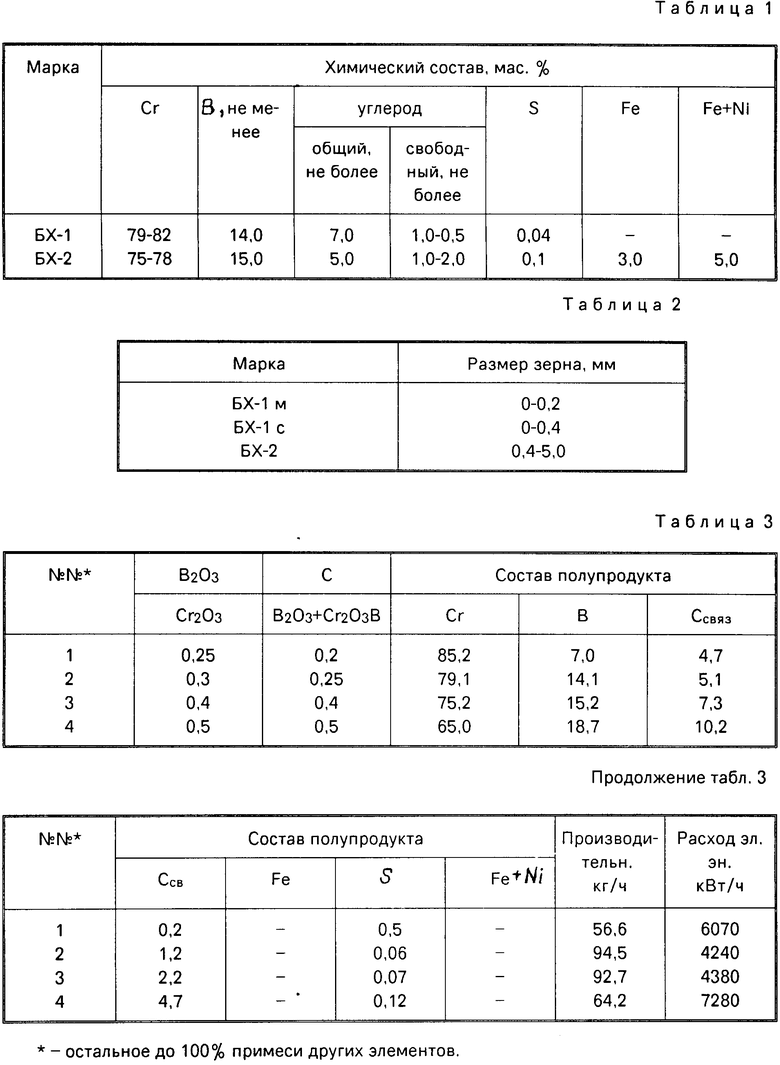

В табл.1 представлен химический состав элементов (борид хрома).

Гранулометрический состав представлен в табл. 2.

В табл. 3 представлен химический состав полупродукта и показатели плавки.

Состав полупродукта плавок 2 и 3 соответствует требованиям по всем элементам и свободного углерода, кроме серы для марки БХ-1.

В табл. 4 представлен состав продукта БХ-1 и БХ-2 после дробления до фракции 5,0-0,4 и без отсева фракции минус 0,4, отсева фракции минус 0,4 и гравитационной очистки от свободного углерода плавок 2 и 3.

Таким образом, для класса 0,4-5,0 мм обеспечиваются оптимальные условия удаления свободного углерода при минимальных потерях.

Продукт соответствует марке БХ-2 по всем элементам.

Для марки БХ-1 сера выше требований.

Переизмельчение или измельчение до минус 6,0 приводит к очень большим потерям.

В табл. 5 представлен состав продукта после диспергирования до минус 0,4; минус 0,5 и выделения класса 0,4-0,2 смешиванием с отсевами с последующей гидравлической отмывкой.

Помол крупнее 0,4 и менее 0,2 недопустим из-за очень высоких потерь. Продукт полностью соответствует марке БХ-2 и БХ-1 по всем элементам, кроме серы.

В табл. 6 представлен состав продукта после измельчения до фракции минус 0,2 смешением с отсевами класса минус 0,2 и последующей обработкой 5%-ной соляной кислотой при Т:Ж=1:5.

По всем элементам продукт соответствует маркам БХ-1 и БХ-2, кроме вариантов помола до крупности минус 0,4 по сере.

Таким образом выбранный интервал обеспечивает получение продукта в соответствии с требованиями с минимальными потерями. Изучение микроструктуры, локальный и рентгено-структурный анализы показали, что предложенный способ обеспечивает получение однофазных твердых растворов углерода в бориде хрома. Микротвердость составляет 2000-2400 кг/мм2, модуль упругости 4000-4500 кгс/мм2, износостойкость наплавленного слоя увеличивается до 900-1100 ч, т. е. на 20-30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА БОРИДА ХРОМА | 1990 |

|

RU2048975C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОБОРИДА ХРОМА | 1987 |

|

RU2021079C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ХРОМА | 1987 |

|

SU1826311A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДОВ МЕТАЛЛОВ | 1979 |

|

SU1820569A2 |

| СТАЛЕПЛАВИЛЬНЫЙ ВЫСОКОМАГНЕЗИАЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2524878C2 |

| Способ получения феррованадия | 1988 |

|

SU1666565A1 |

| СПОСОБ ПРОИЗВОДСТВА УДОБРЕНИЙ ИЛИ МЕЛИОРАНТОВ ИЗ МЕТАЛЛУРГИЧЕСКОГО ШЛАКА | 2001 |

|

RU2195440C1 |

| Металлическая связка | 1979 |

|

SU833432A1 |

| СПОСОБ УТИЛИЗАЦИИ ПЫЛИ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНЫХ ПЕЧЕЙ | 2010 |

|

RU2484153C2 |

| СПОСОБ ПРОИЗВОДСТВА ОКУСКОВАННОГО СЫРЬЯ ИЗ СЕРНИСТЫХ МАТЕРИАЛОВ | 1995 |

|

RU2092588C1 |

Сущность изобретения: процесс выплавки продукта в руднотермической электропечи на блок ведут с использованием шихты, в которой отношение триоксида бора к хрому сесквиоксиду и углерода в шихте к сумме оксидов хрома и бора соответственно равно 0,3 - 0,45 и 0,25 - 0,4. Затем полученный в руднотермической печи блок подвергают тонкому измельчению с последующим рассевом, отделяя класс минус 0,4, а годную фракцию подвергают гравитационно-воздушной очистке до концентрации углерода 1,0 - 2,0. Полученный полупродукт доизмельчают до крупности минус 0,4 мм, смешивают с отсевами, отсевают фракцию минус 0,2 и оставшуюся часть подвергают гравитационно-воздушной или гидравлической очистке от свободного углерода до концентрации 0,5 - 1%. Затем полупродукт доизмельчают до крупности минус 0,2, смешивают с отсевами, подвергают их гидравлической очистке от свободного углерода с последующей обработкой минеральными кислотами. 3 з.п. ф-лы, 6 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| БАРАБАННЬЕЙ ГРОХОТ | 0 |

|

SU278396A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-08-30—Публикация

1989-04-11—Подача