Изобретение относится к пирометаллургии, в частности к восстановлению твердым углеродом металлов из их оксидов, растворенных в расплаве галогенидов щелочных и/или щелочноземельных металлов, и может быть использовано для одностадийного получения низкоуглеродистых металлов и сплавов непосредственно из руд, концентратов, полупродуктов и металлургических отходов.

Практически все известные процессы восстановительной плавки оксидов металлов, протекающие с применением в качестве восстановителя твердого углерода, в качестве целевого продукта получают науглероженный металл, который фактически является "полуфабрикатом" и требует дальнейшей переработки.

Известен способ восстановления железной руды в рудовосстановительной электропечи [1].

В известном способе в ванну печи загружают шихту, состоящую из смеси офлюсованного агломерата или железорудных окатышей с углеродистым восстановителем (коксом), а в качестве целевого продукта получают "синтетический" чугун.

Недостатком известного способа является невозможность получения низкоуглеродистого железа и, соответственно, необходимость дальнейшей переработки чугуна, содержащего 3-4% углерода.

Известен способ получения высокоуглеродистого феррохрома в закрытой электропечи [2].

В известном способе в ванну печи загружают шихту, состоящую из кусковой хромитовой руды и углеродистого восстановителя (кокса или полукокса), а в качестве целевого продукта получают феррохром, содержащий 7-8% углерода.

Недостатком известного способа является невозможность получения низкоуглеродистого феррохрома и, соответственно, необходимость многостадийной переработки высокоуглеродистого феррохрома.

Известен способ, принятый за прототип, получения металлов и сплавов, включающий формирование реакционного объема электропечи на основе галогенидов щелочных и/или щелочноземельных металлов, создание рудно-термического режима плавки в реакционном объеме, растворение оксидов в расплаве, их восстановление из раствора твердым углеродом и отделение полученного металла от расплава-растворителя, отличающийся тем, что оксиды восстанавливают при температуре 950-1500oC, в качестве дополнительного восстановителя используют углеродистую футеровку, служащую электродом, при этом парциальное давление оксида углерода над расплавом поддерживают ниже равновесного для восстанавливаемого оксида [3].

В известном способе в ванну печи загружают шихту, состоящую из оксидосодержащего материала (руд, концентратов, полупродуктов, металлургических отходов) и восстановителя, в качестве которого используют практически любой твердый углеродистый материал.

Недостатком способа, принятого за прототип, является возможность науглероживания целевого продукта.

Предотвратить науглероживание целевого продукта за счет контакта с углеродистой футеровкой печи (главным образом - с подиной) возможно при использовании в качестве ванны печи водоохлаждаемого кожуха, защищенного гарниссажем, либо специального устройства для восстановления оксидов металлов [4].

Однако и при использовании ванны печи, не имеющей углеродистой футеровки, возможно образование науглероженного целевого продукта. Это происходит, во-первых, потому, что при температурах процесса в ряде случаев происходит восстановление оксида металла не только до металла, но и до его карбида.

Так, например, восстановление из шихты углеродом оксидов хрома по реакциям:

2/3Cr2O3 + 18/7C ---> 4/21Cr7C3 + 2CO (1)

ΔG

2/3Cr2O3 + 2C ---> 4/3Cr + 2CO (2)

ΔG

Температура химического равновесия реакции (1) составляет 1403 К (1130oC), а реакции (2) - 1513 К (1240oC). Это означает, что с точки зрения химической термодинамики восстановление оксида хрома до карбида энергетически выгоднее и начинается при более низкой температуре, нежели восстановление оксида хрома до металла [5].

Кроме того, возможно образование карбида металла при контакте капель восстановленного металла с твердым углеродистым восстановителем, плавающим на поверхности расплава (на восстановителе образуются капли металла, которые затем отрываются и опускаются на подину ванны печи).

Так, например, капли восстановленного железа при контакте с восстановителем образуют карбид железа по реакции:

3Fe + C ---> Fe3C (3)

ΔZ1115-1808K = 2475-2,43T [6]

Температура начала реакции (3) составляет 1019 К (745oC).

Таким образом, и при использовании безуглеродистой ванны печи возможно образование науглероженного целевого продукта.

Задачей изобретения является получение низкоуглеродистых металлов и сплавов при восстановлении твердым углеродом оксидов металлов, растворенных в расплаве галогенидов щелочноземельных металлов.

Решение задачи обусловлено тем, что все карбиды металлов при определенных условиях являются восстановителями для оксидов этих металлов по реакции:

MeO + MeC ---> 2Me + CO (4)

Поскольку в расплаве-растворителе присутствуют растворенные в нем оксиды металлов, то карбиды металлов, опускаясь на подину ванны печи сквозь расплав-растворитель, неизбежно отдают углерод на восстановление оксидов этих металлов. Углерод, соединяясь с кислородом, покидает расплав в виде оксида углерода и сгорает над ванной печи. Для полного протекания реакции (4) необходимо, чтобы расплав-растворитель был в достаточной степени насыщен растворенными в нем оксидами металлов, высота слоя расплава-растворителя была достаточной для того, чтобы карбиды металлов имели продолжительный контакт с раствором оксидов металлов, а температура процесса была достаточной для протекания реакции (4).

Указанный технический результат достигается тем, что в способе получения низкоуглеродистых металлов и сплавов, включающем формирование расплава-растворителя на основе плавикового шпата, создание рудно-термического режима плавки, непрерывную загрузку шихты, состоящей из оксидсодержащего материала и твердого углеродистого восстановителя, растворение оксидов в расплаве, их восстановление твердым углеродом при заданной температуре и фиксированном парциальном давлении оксида углерода над расплавом, отделение полученного металла от расплава-растворителя, согласно изобретению в расплаве-растворителе постоянно поддерживают высокую концентрацию растворенных оксидов путем непрерывной загрузки оксидсодержащего материала, твердый углеродистый восстановитель загружают отдельно в количестве меньше стехиометрического, а высоту слоя расплава-растворителя поддерживают на уровне не менее четырех диаметров электрода.

Способ осуществляется следующим образом.

В ванну рудовосстановительной электропечи, представляющую водоохлаждаемый металлический кожух или специальное устройство для восстановления оксидов металлов [4], загружают галогенид, преимущественно плавиковый шпат, расплавляют его в дуговом режиме и в рудно-термическом режиме доводят до жидкоподвижного состояния. В ванну печи загружают шихту, состоящую из восстанавливаемых оксидов, которые, попадая в расплав, растворяются. Затем в ванну печи загружается твердый углеродистый восстановитель в количестве меньше стехиометрического. Твердый углерод, плавающий на поверхности расплава-растворителя, восстанавливает растворенные оксиды как до металлов, так и до их карбидов, при этом образующийся металлический сплав опускается на подину печи и, проходя сквозь расплав, насыщенный растворенными оксидами, отдает углерод на их восстановление. Экспериментально установлено, что для полного обезуглероживания сплава высота слоя расплава-растворителя должна быть не менее четырех диаметров электрода.

Цикл загрузка шихты в расплав - загрузка восстановителя в расплав - восстановление многократно повторяется, при этом в расплаве-растворителе постоянно поддерживается высокая концентрация растворенных оксидов. Образующийся целевой продукт остается в печи (плавка на блок) либо удаляется через эксцентричный донный выпуск.

Примеры осуществления способа.

Пример 1 (по прототипу).

В опыте использовалась электропечь, снабженная двумя графитовыми электродами диаметром 50 мм, запитанными на трансформатор переменного тока мощностью 100 кВА (потребляемое напряжение - 50 В, сила тока 1,0-1,5 кАм). Ванна печи, представляла собой прямоугольный водоохлаждаемый металлический кожух размерами 350х200х400 мм с возможностью образования гарниссажа на подине и стенках ванны. В ванну печи загружался плавиковый шпат в количестве 25 кг, который плавился открытой электрической дугой и доводился до жидкоподвижного состояния в течение 25-30 мин, после чего работа печи переходила в режим электросопротивления. Затем в раствор-растворитель на основе плавикового шпата, имеющий температуру 1500-1600oC, непрерывно в течение часа загружалась шихта, состоящая из 30 кг отсевов хромовой руды крупностью - 2,5 мм и 4 кг восстановителя (графитового порошка). Процесс восстановления оксидов хрома, железа и кремния протекал как в процессе загрузки шихты, так и по окончании загрузки (в течение 40 мин), что фиксировалось по горению оксида углерода над ванной печи. По окончании восстановительной плавки печь была заморожена. В результате плавки на подине печи образовался конгломерат из крупных (до 100 мм в поперечнике) корольков металла. Анализ металлического сплава показал, что он представляет собой феррохром следующего химического состава (%):

Cr - 60,0; Fe - 31,5; C - 8,9; Si - 0,9; P - 0,03.

В приведенном примере слой расплава-растворителя имел высоту 200 мм, что составляло 4 диаметра электрода, однако восстановитель был взят с избытком. При содержании оксида хрома в руде, равном 40%, или 12 кг, на его восстановление до хрома по реакции (2) потребовалось 2,85 кг углерода. Остальные 1,15 кг восстановителя (графита) были израсходованы на образование карбида хрома по реакции (1).

Пример 2 (по предлагаемому способу).

Для проведения эксперимента использовалась двухэлектродная рудно-термическая печь мощностью 100 кВА (диаметр электродов 75 мм). Ванна печи представляла собой водоохлаждаемый металлический кожух объемом 50 литров с охлаждаемой подиной из магнезитового кирпича.

Для эксперимента было подготовлено 25 кг оксида хрома марки "ЧДА" крупностью - 0,05 мм и 25 кг обогащенной хромой руды крупностью - 0,2 мм следующего химического состава (%): Cr2O3 - 59,2; FeO - 14,0; Al2O3 - 8,7; MgO - 16,2; SiO2 - 1,8.

В ходе эксперимента в ванну печи первоначально загрузили 75 кг плавикового шпата в виде порошка (флотоконцентрат, содержащий 85% CaF2), расплавили его открытой дугой и в рудно-термическом режиме довели до жидкотекучего состояния с температурой расплава 1600oC.

Затем в ванну печи в течение 45 минут загрузили 15 кг чистого оксида хрома Cr2O3 и 15 кг обогащенной хромовой руды. Восстановление из хромовой руды оксида железа должно было привести к образованию феррохрома с относительно низкой температурой плавления (чистый хром плавится при температуре 1857oC - недостижимой в лабораторных условиях). После загрузки шихты в ванну печи загрузили 2 кг восстановителя (порошкообразного графита). Напряжение низкой стороны составляло 50 B, сила тока 1400-1600 А. Протекание процесса восстановления фиксировалось по горению оксида углерода над поверхностью расплава. Восстановление происходило в течение 30 минут до полного расхода восстановителя. Затем плавку заморозили.

В результате разделки плавки было обнаружено, что ~40 кг шлака насыщено металлическим хромом в дисперсном состоянии - оксид хрома удалось восстановить, но не удалось расплавить полученный хром ввиду малой мощности лабораторной печи.

Также было обнаружено около 2 кг сплава следующего химического состава (%): Cr - 53,6; Fe - 40,0; C - 3,3. Хотя сплав не отвечает по содержанию хрома стандартному феррохрому (60-65% Cr), но по содержанию углерода он вполне соответствует среднеуглеродистому феррохрому (1-4% C).

В приведенном примере восстановитель был взят в количестве меньше стехиометрического, но высота слоя расплава составляла 200 мм, то есть менее трех диаметров электрода. Образовавшийся в результате восстановления карбид хрома опускался на подину ванны печи, не успевая полностью прореагировать с оксидом хрома, растворенным в расплаве-растворителе.

Пример 3 (по предлагаемому способу).

В эксперименте использовалась трехфазная дуговая электропечь ДС-6Н1 мощностью 4000 кВа с диаметром электродов 350 мм. Специально для эксперимента была изготовлена ванна печи, представляющая водоохлаждаемый металлический кожух. Защита кожуха от расплава осуществлялась посредством гарниссажа, толщина которого достигала 30-50 мм. Подина ванны печи была выполнена из магнезитового кирпича. В ванну печи загружался плавиковый шпат в количестве 1100 кг, расплавлялся открытой дугой и в рудно-термическом режиме доводился до жидкотекучего состояния. Высота слоя расплава-растворителя составляла 1400 мм.

В расплав, имеющий температуру около 1600oC, в течение трех часов непрерывно загружалась шихта, состоящая из 1800 кг гематитовой железной руды класса - 30 мм, следующего химического состава %: Feобщ - 56,28; FeO - 2,78; CaO - 0,54; MgO - 0,17; SiO2 - 12,85; S - 0,155; P - 0,01; п.п.п. - 4,08. Восстановителем служил коксик класса - 10 мм, содержащий 0,545% серы в количестве 300 кг. Восстановление происходило на поверхности расплава, оксид углерода сгорал над ванной печи. Сразу по окончании загрузки плавку заморозили.

В результате восстановительной плавки было получено 635 кг металла.

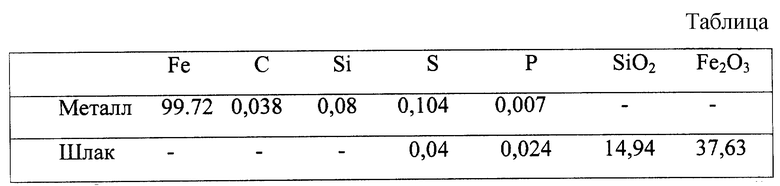

Химический анализ (%) металла и шлака представлен в таблице.

Результаты эксперимента показали, что отсутствие углеродистой футеровки ванны печи позволило металлу, опускающемуся на подину, не набирать углерод, в то же время при прохождении науглероженного железа сквозь насыщенный оксидами расплав углерод полностью расходовался на восстановление оксидов. Все это способствовало получению железа с очень низким содержанием углерода. Высокое содержание серы в полученном железе обусловлено ее переходом в металл из восстановителя. Для избежания загрязнения металла серой нужно применять низкосернистые восстановители - отходы футеровки алюминиевых электролизеров.

Пример 4 (по предлагаемому способу).

В эксперименте использовалась трехфазная дуговая электропечь ДС-6Н1 мощностью 4000 кВа с диаметром электродов 350 мм. Стандартная ванна печи специально для эксперимента была переоборудована: подина была выполнена из магнезитового кирпича, а стенки - из графитовых блоков с замком из подовой массы. С внешней стороны ванны печи было смонтировано водяное охлаждение, так что внутренние графитовые стенки ванны были защищены гарниссажем и расплавом не соприкасались.

В ванну печи загружался плавиковый шпат в количестве 5300 кг, расплавлялся открытой дугой и в рудно-термическом режиме доводился до жидкотекучего состояния. Высота слоя расплава-растворителя составляла 1300 мм. Затем в ванну печи циклично загружалась прокатная окалина (состоящая преимущественно из FeO) в количестве 10000 кг и углеродистый восстановитель (дробленые отходы футеровки алюминиевых электролизеров) в количестве 1500кг. Процесс восстановления фиксировался по горению оксида углерода над ванной печи. После окончания процесса восстановления плавку заморозили.

В результате плавки было получено около 6000 кг металла следующего химического состава (%): Fe - 98,5; Si - 0,04; Mn - 0,025; Cr - 0,05; Mo - 0,18; Ni - 1,1; C - 0,10.

В приведенном примере, несмотря на использование углеродистого материала для футеровки стенок ванны печи удалось получить низкоуглеродистый сплав благодаря предотвращению контакта стенок ванны с расплавом за счет гарниссажа, созданию слоя расплава-растворителя требуемой высоты, поддержанию в этом расплаве высокой концентрации растворенных оксидов металлов.

Таким образом, по предлагаемому способу можно получать низкоуглеродистые металлы и сплавы.

Источники информации

1. Гасик М.И., Лякишев Н.П., Емлин Б.И. Теория и технология производства ферросплавов. - М.: Металлургия, 1988, с. 571.

2. Там же, с. 323-328.

3. Способ получения металлов и сплавов // Патент РФ N 2130500 по заявке N 98111174 от 08.06.98 г. (Прототип).

4. Устройство для восстановления оксидов металлов // Патент РФ N 2133291 по заявке N 98107374 от 15.04.98 г.

5. Гасик М.И., Лякишев Н.П., Емлин Б.И. Теория и технология производства ферросплавов. -М.: Металлургия, 1988, с. 323-328.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОХРОМА | 1998 |

|

RU2148672C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ ИЗ ЕГО ОКСИДА | 2000 |

|

RU2165989C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАРГАНЦА | 1999 |

|

RU2148102C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ИЗ ЕГО ОКСИДА | 2000 |

|

RU2163268C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1998 |

|

RU2130500C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 1997 |

|

RU2115627C1 |

| СПОСОБ ПЕРЕРАБОТКИ АККУМУЛЯТОРНОГО СВИНЦОВОГО ЛОМА | 1997 |

|

RU2119540C1 |

| ОФЛЮСОВАННЫЙ ХРОМОРУДНЫЙ АГЛОМЕРАТ | 1997 |

|

RU2114060C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ СМЕСИ ОКСИДОВ | 1997 |

|

RU2115747C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИОБИЯ ИЗ ЕГО ОКСИДА | 2003 |

|

RU2241774C1 |

Изобретение относится к пирометаллургии, в частности к восстановлению твердым углеродом металлов из их оксидов, растворенных в расплаве галогенидов щелочноземельных металлов, и может быть использовано для одностадийного получения низкоуглеродистых металлов и сплавов непосредственно из руд, концентратов, полупродуктов и металлургических отходов. Способ заключается в формировании расплава-растворителя на основе галогенидов щелочноземельных металлов, создании рудно-термического режима плавки, непрерывной загрузке шихты, состоящей из оксидсодержащего материала и твердого углеродистого восстановителя, растворении оксидов в расплаве-растворителе, их восстановлении твердым углеродом при заданной температуре и фиксированном парциальном давлении оксида углерода над расплавом, отделении полученного металла от расплава-растворителя. В расплаве-растворителе постоянно поддерживают высокую концентрацию растворенных оксидов путем непрерывной загрузки оксидсодержащего материала, твердый углеродистый восстановитель загружают отдельно в количестве, меньшем стехиометрического, а высоту слоя расплава-растворителя поддерживают на уровне не менее четырех диаметров электрода. Способ позволяет одностадийным процессом получать низкоуглеродистые металлы и сплавы непосредственно из руд, концентратов, полупродуктов и металлургических отходов. 1 табл.

Способ получения низкоуглеродистых металлов и сплавов, включающий формирование расплава-растворителя на основе плавикового шпата, создание рудно-термического режима плавки, непрерывную загрузку шихты, состоящей из оксидсодержащего материала и твердого углеродистого восстановителя, растворение оксидов в расплаве-растворителе, их восстановление твердым углеродом при заданной температуре и фиксированном парциальном давлении оксида углерода над расплавом, отделение полученного металла от расплава-растворителя, отличающийся тем, что в расплаве-растворителе постоянно поддерживают высокую концентрацию растворенных оксидов путем непрерывной загрузки оксидсодержащего материала, твердый углеродистый восстановитель загружают отдельно в количестве, меньшем стехиометрического, а высоту слоя расплава-растворителя поддерживают на уровне не менее четырех диаметров электрода.

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1998 |

|

RU2130500C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2037543C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ СМЕСИ ОКСИДОВ | 1997 |

|

RU2115747C1 |

| Шихта для выплавки высокоуглеродистого феррохрома | 1990 |

|

SU1772205A1 |

| Способ выплавки углеродистого феррохрома | 1975 |

|

SU541873A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2004 |

|

RU2261342C1 |

| НЕФТЕВОДЯНОЙ ЦЕНТРОБЕЖНО-ФИЛЬТРУЮЩИЙ СЕПАРАТОР | 2006 |

|

RU2321547C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОЙ ЕМКОСТИ ЛИТИЕВОГО ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА (ХИТ) И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2326475C1 |

| DE 3540541 A1, 21.05.1987 | |||

| DE 3610248 A1, 02.10.1986 | |||

| ГАСИК М.И | |||

| и др | |||

| Теория и технология производства ферросплавов | |||

| - М.: Теория и технология производства ферросплавов | |||

| - М.: Металлургия, 1988, с.43-45, с.348-355. | |||

Авторы

Даты

2001-03-27—Публикация

2000-06-14—Подача