Изобретение относится к катализаторам отверждения полиэфирных полимерных и сополимерных смол и лаков, а также композициям на их основе, и может быть использовано при получении покрытий, в частности электроизоляционных в электротехнической промышленности.

Известно, что в качестве катализаторов отверждения полиэфирных, полиэфиримидных и полиэфирциануратимидных смол и лаков используют тетрабутилтитанат или полибутилтитанат. Недостатком использования указанных катализаторов является их нестабильность, вследствие неустойчивости к гидролизу и повышенной реакционной способности, что приводит к гелеобразованию растворов смол, особенно при использовании растворов с концентрацией смолы более 36-40% . Кроме того, полибутилтитанат вообще имеет ограниченную растворимость, например, плохо растворим в таких полимерных растворителях как циклогексанон, диметилформамид, применяемых при получении высококонцентрированных лаков с малой токсичностью. Добавление полибутилтитаната в составе таких лаков немедленно вызывает гелеобразование, гомогенность системы нарушается и резко увеличивается вязкость лака. Вследствие этого использование таких катализаторов ограничено составом растворителей при низком содержании смолы в лаке и не позволяет улучшить отверждаемость и теплофизические свойства покрытий в значительной степени.

Известен катализатор отверждения смол, полученный обработкой алкоксида титана третичным алканоламином и гидроксилсодержащими соединениями (одноатомными и многоатомными спиртами). Такой катализатор значительно улучшает отверждаемость смол, образует со смолой устойчивые композиции. Однако данный катализатор получают в виде порошка и его композиция со смолой не является гомогенной, а используется только в виде пасты. Применение пасты в составе лаков невозможно, так как катализатор не растворим в органических растворителях. Вследствие образования гетерогенных систем, этот катализатор не способствует улучшению теплофизических свойств покрытий.

Целью изобретения является повышение совместимости катализатора со смолами и растворителями и повышение теплостойкости покрытий.

Поставленная цель достигается тем, что в качестве катализатора отверждения смол используют продукт взаимодействия полибутилтитаната и двухатомного спирта при их массовом соотношении 1:(1-4).

Полибутилтитанат является продуктом частичного гидролиза тетрабутоксититана и выпускается со следующими характеристиками (ТУ 6-09-2647-81): Содержание полибутилтита- ната (ПБТ) в растворе, %, в пределах 45-55 Содержание двуокиси титана в растворе ПБТ, в пределах 22,5-25,5 Содержание хлоридов (Cl) в растворе ПБТ, %, не более 0,25

Катализатор получают при обработке полибутилтитаната спиртом, имеющим число гидроксильных групп 2, в том числе циклических спиртов.

Полибутилтитанат (в виде раствора в ксилоле) смешивают с многоатомным спиртом или его раствором в органическом растворителе, при массовом соотношении по сухому веществу 1:(1-4) и нагревают при 50-120оС в течение 15-30 мин. Полученный катализатор добавляют к раствору смолы при перемешивании при температуре 50-80оС, или к расплаву смолы при температуре 100-120оС.

Получение катализатора может протекать также в растворе в присутствии пленкообразующих смол (полиэфирная смола, полиэфирцианурамидная, и их смеси с эпоксидной смолой). В данном случае реакция протекает в процессе приготовления лака, при этом двухатомный спирт вводят в смесь одновременно со смолой и растворителем. После полного растворения смолы при нагревании (110-130оС) в смесь вводят полибутилтитанат при температуре 60-80оС и продолжают перемешивание при этой температуре в течение 1-1,5 ч. Получают гомогенные и устойчивые смеси.

Факт образования продукта взаимодействия при обработке полибутилтитаната двухатомными спиртами подтверждается при изучении ИК-спектров поглощения этих продуктов. Выделенные и очищенные от исходных веществ продукты взаимодействия в инфракрасных спектрах имеют полосы поглощения, характерные для использованного в реакции многоатомного спирта. Например, после обработки полибутилтитаната диэтиленгликолем, или триэтиленгликолем продукт взаимодействия имеет полосы поглощения в области 1150-1060 см-1 и 1270-1230 см-1, характерные для групп - СН2-0-СН2-. В спектре исходного полибутилтитаната такие полосы отсутствуют, диэтиленгликоль и триэтиленгликоль соответственно эти полосы поглощения имеют.

По сравнению с алкилтитанатами и полибутилтитанатом образуются более гибкие поперечные сшивки (наличие радикалов между атомами титана и гидроксильной группой смолы), которые более стойки к тепловому удару. Таким образом, получение гомогенных смесей способствует более интенсивному участию отвердителя в процессе отверждения, образованию менее жестко сшитых структур и улучшению теплофизических свойств покрытий.

Характеристика полиэтиленгликольтерафталатной смолы (смола ТС-2) по ТУ 6-19-051-617-87: Температура капле- падения, оС 80-105 Массовая доля летучих веществ, %, не более 5,0 Массовая доля меха- нических примесей, %, не более 0,2 Мол.м. 4000 Дополнительные отклонения, % ± 25

Характеристика полиглицероэтилентерефталатной смолы (смола ТС-1) по ТУ 6-19-106-87: Температура капле- падения, оС 100-111 Массовая доля летучих веществ, %, не более 1,7 Массовая доля меха- нических примесей, %, не более 0,17

Характеристика полиэфирциануратимидной смолы (смолы ПЭЦН-1,2) по ТУ 16-504.045-81:

мин1 мин2

Время желатини-

зации при темпе-

ратуре 250±2оС, с 260±30 210-300

Кислотное число,

мг КОН/г,

не более 18 18

Массовая доля

трикруола (дикру-

ола), %, не более 14 14

Число коагуляции, % 100-140 Не более 75

Характеристика эпоксидно-диановой смолы (смолы ЭД-8) по ГОСТ 10587-84: Массовая доля эпоксидных групп, % 8,0 - 10,0 Массовая доля летучих веществ, % не более 0,2; 0,3 Время желатини- зации, ч, не менее 2

П р и м е р 1 (известный). 1 мас.ч. тетрабутоксида титана смешивают с 2 мас. ч. триэтаноламина и нагревают до 60оС с удалением бутилового спирта. Затем добавляют 2 мас.ч. этиленгликоля и снова нагревают при той же температуре. Получаемый твердый продукт белого цвета измельчают, добавляют 10 ч. циклогексанола и получают пасту.

Приготовленную пасту катализатора добавляют к полиэфирной смоле ТС-2 при соотношении 7 ч. на 100 г смолы и перемешивают. В полученной композиции катализатор распределен равномерно, но она не является гомогенной. Композицию отверждают при 250±10оС до получения неразмягчающегося пленочного покрытия. Пленку исследуют на теплофизические свойства с помощью дериватографа.

Пасту катализатора добавляют к 50%-ному раствору смолы ТС-2 в смеси растворителей циклогексанона и ксилола 2:1 при температуре 60оС, перемешивают. Смесь негемогенна, катализатор не растворим. Теплофизические свойства покрытий приведены в табл. 2.

П р и м е р 2 (предлагаемый катализатор). Полибутилтитанат в виде 50% -ного раствора ксилола смешивают с триэтиленгликолем при массовом соотношении 1: 4 по сухому веществу, нагревают при 70-80оС в течение 15 мин с удалением бутилового спирта. Получаемый продукт в виде вязкой прозрачной жидкости разбавляют в 10 мас.ч. этилцеллозольва и добавляют к расплаву смолы ТС-2 при температуре 100оС, перемешивают. Получают гомогенную смесь, катализатор растворим.

Добавляют к 50%-ному раствору композиции смолы ТС-2 с эпоксидной и полиэфирциануратимидной смолами в смеси растворителей диметилформамида и ксилола 2:1 при температуре 60оС. Полученная смесь гомогенна, катализатор растворим.

Отверждение композиций проведено при 250±10оС до получения неразмягчающихся пленочных покрытий.

Теплофизические свойства покрытий приведены в табл. 2.

П р и м е р 3. Полибутилтитанат в виде 50%-ного раствора в ксилоле смешивают с диэтиленгликолем при соотношении 1:4 по сухому веществу, нагревают при 70-80оС в течение 15 мин с удалением бутилового спирта. Полученный продукт в виде вязкой прозрачной жидкости добавляют при 60оС в количестве 7 г к 100 г 50%-ного раствора смолы ТС-2 (растворитель-циклогексанон и ксилол 2: 1) и перемешивают. Получают гомогенную смесь, катализатор находится в растворе. Отверждение и получение пленки проводят при 250оС±10оС, пленку исследуют на дериватографе.

П р и м е р 4. Получение катализатора в составе лака. Смесь 50 г смолы ТС-2,6 г триэтиленгликоля и 42 г растворителя (бутилацетата и ксилола 2:1) нагревают до полного растворения смолы при 100-120оС, охлаждают до 60оС, добавляют полибутилтитанат в виде 50%-ного раствора в ксилоле и перемешивают 30 мин. Получают гомогенную смесь. Получение пленок и их исследование проверяют аналогично примеру 3.

П р и м е р 5. Смесь 40 г смолы ТС-2, 3 г смолы ПЭЦН-1, 2 г смолы ЭД-8 3 г N,N -(дигидроксиэтил)-51,51-диметилгидантоин (ДГДГ) растворяют в растворителе (диметилформамид : ксилол 2: 1). Далее получение катализатора, отверждение и исследование пленок проверяют аналогично примеру 4.

П р и м е р 6. В качестве многоатомного спирта используют трис-(2-гидроксиэтил)изоцианурат (ТГЭИЦ). Получение катализатора, отверждение и исследование пленок аналогично примеру 4. В качестве растворителя используют цилкогексанон с ксилолом (2:1). Соотношение ПБТ и многоатомного спирта 1:2.

П р и м е р 7-9. Выполняются аналогично примеру 3 с использованием различного соотношения ПБТ и многоатомного спирта.

П р и м е р 10. Получение катализатора, отверждение и исследование пленок аналогично примеру 3. В качестве смолы использована смола ТС-1, растворитель ксиленол с ксилолом 3:1.

П р и м е р 11. В качестве катализатора используют полибутилтитанат без обработки многоатомным спиртом. Катализатор добавленный к 45%-ному раствору смолы ТС-2 в смеси циклогексанона ксилола 2:1. Наблюдается немедленное гелеобразование, раствор негомогенный, для нанесения покрытия непригоден.

П р и м е р ы 12 и 13. Выполняются аналогично примера 3 с использованием различного количества полученного катализатора (10 и 12 г), что соответственно составляет 2 и 2,4% ПБТ по сухому веществу.

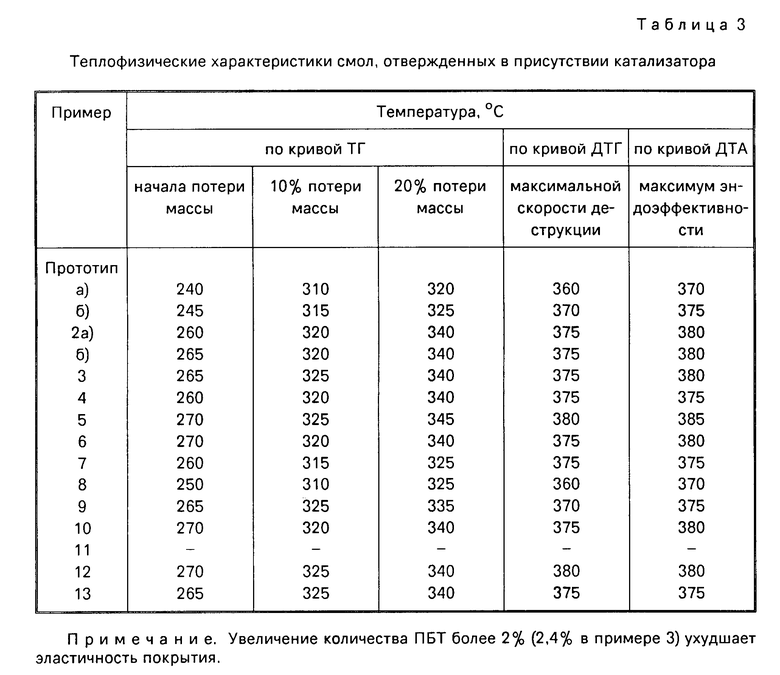

Таким образом, использование заявленного катализатора при отверждении полиэфирных смол и композиций на их основе позволяет получить гомогенные композиции со смолой и растворителем и увеличить теплофизические характеристики покрытий на 5-25оС по сравнению с прототипом.

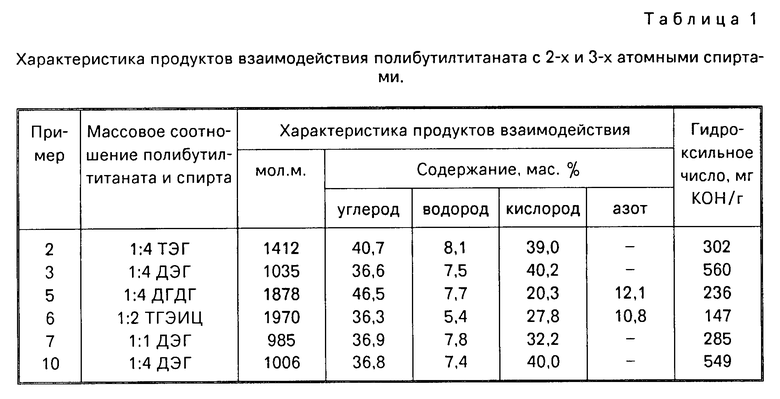

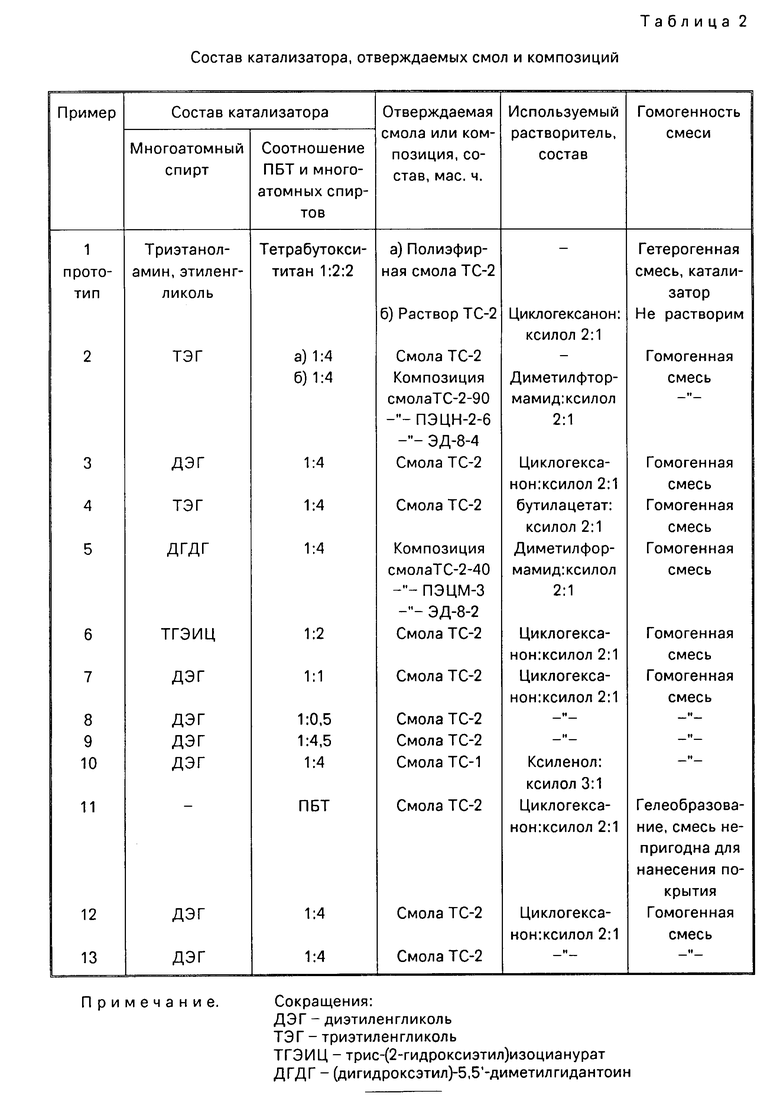

Состав катализатора, отверждаемых смол и композиций указаны в табл. 1-2, в табл. 3 - теплофизические характеристики отвержденных смол.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электроизоляционного лака | 1989 |

|

SU1683075A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЛАК | 2015 |

|

RU2606445C2 |

| Электроизоляционный лак | 1976 |

|

SU638607A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЛАК ДЛЯ ЭМАЛИРОВАНИЯ ПРОВОДОВ | 2004 |

|

RU2276818C1 |

| Электроизоляционный лак | 1980 |

|

SU933689A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1990 |

|

RU2026309C1 |

| ЭПОКСИДНЫЕ СМОЛЫ, УПРОЧНЕННЫЕ АМФИФИЛЬНЫМИ БЛОК-СОПОЛИМЕРАМИ, И ЭЛЕКТРОИЗОЛЯЦИОННЫЕ ЛАМИНАТЫ, ВЫПОЛНЕННЫЕ С НИМИ | 2005 |

|

RU2395545C2 |

| Способ получения термоотверждаемых полимерных покрытий | 1978 |

|

SU1037845A3 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЛАК | 1990 |

|

RU2035774C1 |

| Состав для покрытий3 П Т &|НЖРТ01 | 1971 |

|

SU433191A1 |

Сущность изобретения: катализатор отверждения синтетических смол содержит полибутилтитанат, обработанный многоатомным спиртом, при их массовом соотношении 1 : (1 - 4). 3 табл.

КАТАЛИЗАТОР ОТВЕРЖДЕНИЯ СИНТЕТИЧЕСКИХ СМОЛ, включающий титанорганическое соединение, обработанное гидроксилсодержащим соединением, отличающийся тем, что, с целью повышения совместимости катализатора со смолами и повышения термостойкости покрытий, в качестве титанорганического соединения, обработанного гидроксилсодержащим соединением, он содержит полибутилтитанат, обработанный многоатомным спиртом, при их молярном соотношении 1 (1 - 4).

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1994-10-15—Публикация

1991-01-09—Подача