Изобретение относится к электротехнике и может быть использовано в производстве эмалированных проводов.

Целью изобретения является увеличение сухого остатка в лаке, упрощение технологии его получения, повышение тепло- физических характеристик изоляции на его основе.

При получении лака используют полй- этиленглицеротерефталатную смолу ТС, растворители - ксиленол, и сольвент, пол- ибутилтитанат (ПБТ), трис-(2-гидроксиэ- тил)изоцианурат (ТГЭИЦ).

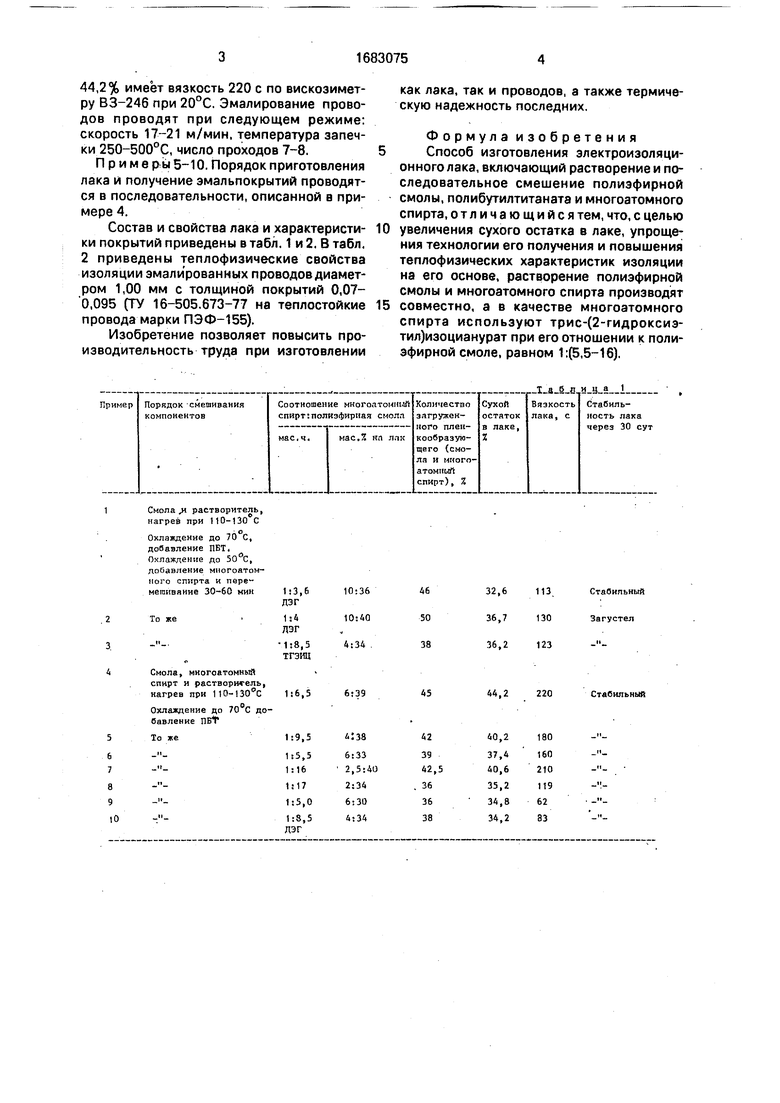

П р и м е р 1 (по известному способу). 36,0 г смолы ТС растворяют в смеси 45,77 г ксилола и 8,03 г сольвента при 110-130°С. Затем готовят раствор полибутилтитаната (ПБТ) при соотношении 1:5 в смеси растворителей (7,23 г ксиленола и 1,27 г сольвента). Полученный раствор ПБТ при 70°С добавляют в раствор смолы и перемешивают в течение 60 мин. К готовому лаку при 50°С

добавляют 10,0 г диэтиленгликоля (ДЭГ) и перемешивают в течение 30-60 мин. Лак при сухом остатке 32,6% имеет вязкость 113 с по вискозиметру ВЗ-1 при 20°С.

П р и м е р 2 (по известному способу). Приготовление лака с содержанием смолы ТС 40,0 г проводится в последовательности, описанной в примере 1.

П р и м е р 3. Порядок приготовления лака аналогичен известному способу (примеры 1,2), в качестве многоатомного спирта использован ТГЭИЦ. Состав лака, мае. ч.: смола ТС 34,0; ПБТ 1,5; ТГЭИЦ-4,0; растворители остальное. Состав растворителя аналогичен примеру 2.

П р и м е р 4 (по предлагаемому способу). 39,0 гсмолы ТС и 6,0 гТГЭИЦодновременно растворяют при 110-130°С в смеси растворителей. Затем при 50°С раствор ПБТ при соотношении 1:5 в смеси растворителей добавляют в раствор ТС и ТГЭИЦ и перемешивают в течение 60 мин. Лак с сухим остатком

О

со со о

а

44,2% имеет вязкость 220 с по вискозиметру ВЗ-246 при 20°С. Эмалирование проводов проводят при следующем режиме: скорость 17-21 м/мин, температура запечки 250-500°С, число проходов 7-8.

Примеры 5-10. Порядок приготовления лака и получение эмальпокрытий проводятся в последовательности, описанной в примере 4.

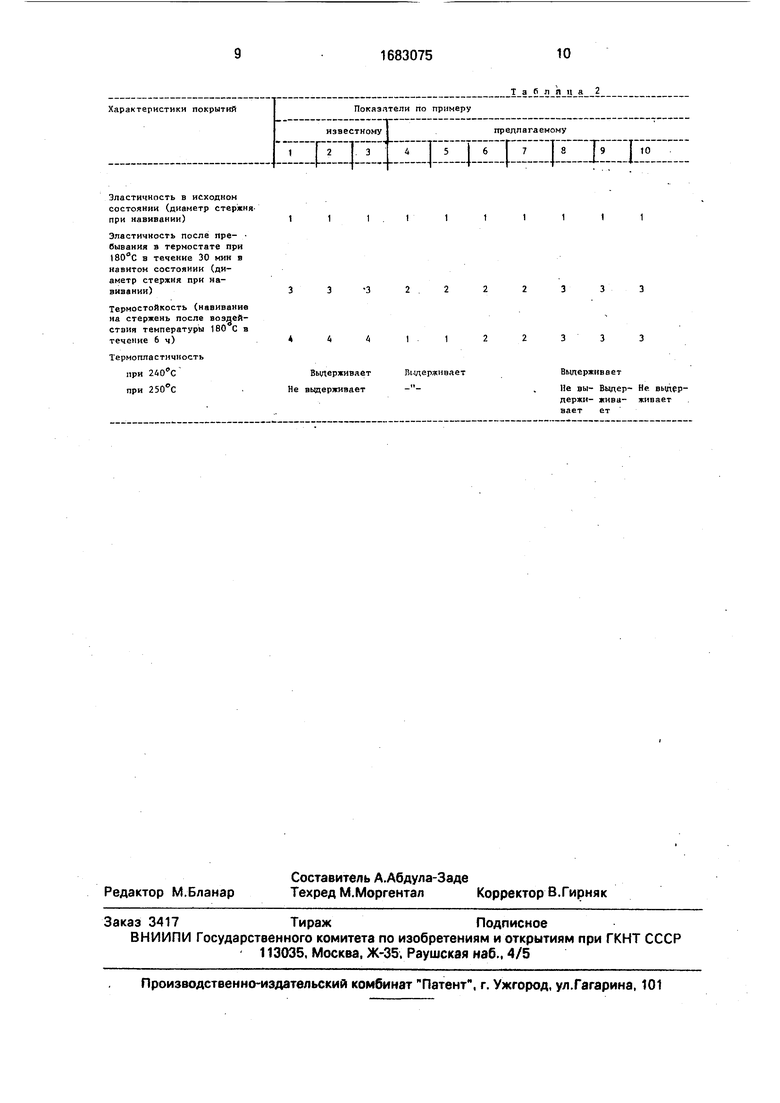

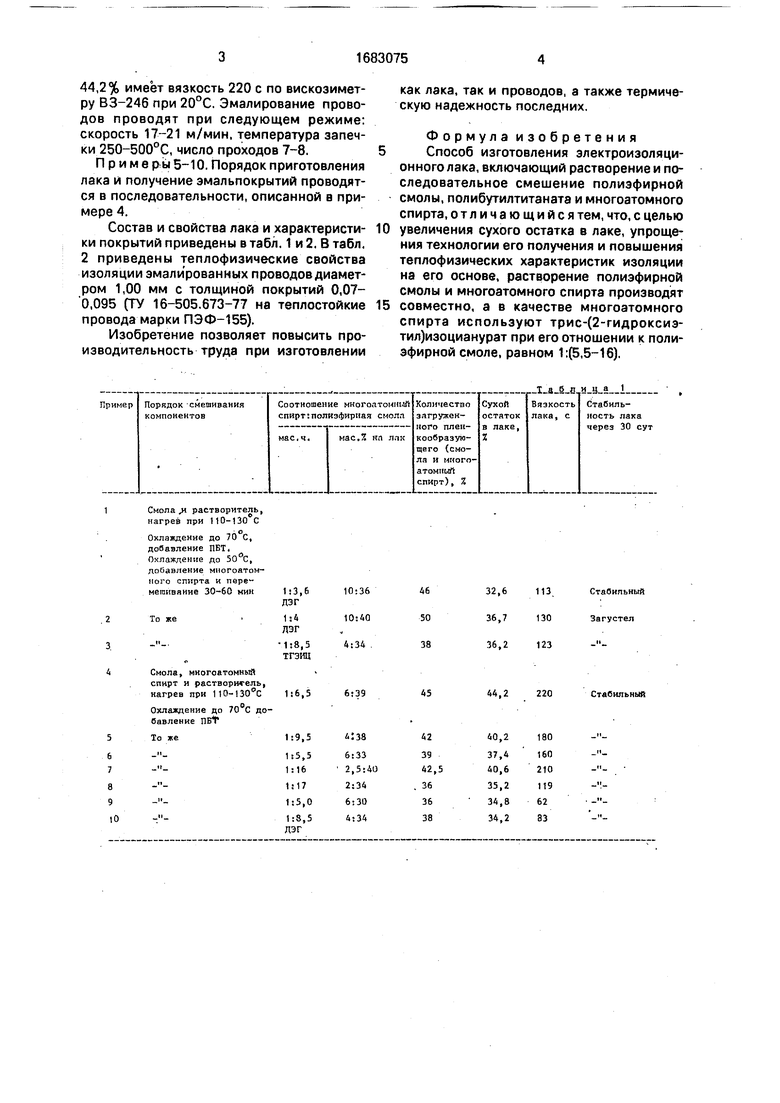

Состав и свойства лака и характеристики покрытий приведены в табл. 1 и 2. В табл. 2 приведены теплофизические свойства изоляции эмалированных проводов диаметром 1,00 мм с толщиной покрытий 0,07- 0,095 (ТУ 16-505.673-77 на теплостойкие провода марки ПЭФ-155).

Изобретение позволяет повысить производительность труда при изготовлении

как лака, так и проводов, а также термическую надежность последних.

Формула изобретения Способ изготовления электроизоляционного лака, включающий растворение и последовательное смешение полиэфирной смолы, полибутилтитаната и многоатомного спирта, отличающийся тем, что, с целью увеличения сухого остатка в лаке, упрощения технологии его получения и повышения теплофизических характеристик изоляции на его основе, растворение полиэфирной смолы и многоатомного спирта производят совместно, а в качестве многоатомного спирта используют трис-(2-гидроксиэ- тил)изоцианурат при его отношении к полиэфирной смоле, равном 1:(5,5-16),

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ОТВЕРЖДЕНИЯ СИНТЕТИЧЕСКИХ СМОЛ | 1991 |

|

RU2021305C1 |

| Электроизоляционный лак | 1976 |

|

SU638607A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЛАК | 2015 |

|

RU2606445C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРНОЙ ПОЛИЭФИРИМИДНОЙ СМОЛЫ | 1990 |

|

RU2021297C1 |

| СРЕДСТВО ПОКРЫТИЯ ПРОВОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2174993C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЛАК ДЛЯ ЭМАЛИРОВАНИЯ ПРОВОДОВ | 2004 |

|

RU2276818C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2015 |

|

RU2603758C1 |

| Электроизоляционный лак | 1980 |

|

SU933689A1 |

| Способ получения полиэфирной смолы | 1985 |

|

SU1351945A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ СОСТАВ ПОНИЖЕННОЙ ТОКСИЧНОСТИ | 1990 |

|

RU2024082C1 |

Изобретение относится к электротехнике и может быть использовано в производстве эмалированных проводов. Цель изобретения - увеличение сухого остатка в лаке, упрощение технологии его получения и повышение теплофизических характеристик изоляции на его основе. Лак, приготовленный одновременным растворением при нагревании полиэфира и трис-(2-гидроксиэ- тил)изоцианурата с последующим добавлением в полученный лак полибутилтитаната, имеет сухой остаток 40-45% и позволяет получить провода со стойкостью к термостарению (1-2)d и к тепловому удару 2 d при 180°С. 2 табл.

Смола ,и растворитель, нагрев при 110-130 С

Охлаждение до 70 С, довавление ПБТ. Охлаждение до 50 С, добавление многоатомного спирта и пере меганвяние 30-60 мин

Смола, многоатомный

спирт и растворитель,

нагрев при

Охлаждение до 70°С довавление ПБТ

То же

дэг

.о и s a -i45

44,2

220

Стабильный

Характеристики покрытий

известному

i 7 18 J9 J ю

Эластичность в исходном состоянии (диаметр стержня при навивании)

Эластичность после пребывания в термостате при 180°С в течение 30 мин в навитом состоянии (диаметр стержня при навивании)

Термостойкость (навивание на стержень после воздействия температуры 180 С в течение 6 ч)

1ермопластичность при 240°С при 250°С

1111111111

33-32222333

1 1

Выдерживает Бцдерживает Не выдерживает - Выдерживает

Не вы- Выдер- Не держи- жива- жи вает ет

Таблица 2

Показатели по примеру

предлагаемому

1 1

Выдерживает

Не вы- Выдер- Не выдер- держи- жива- живает вает ет

| Электроизоляционный лак | 1976 |

|

SU638607A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1991-10-07—Публикация

1989-09-25—Подача