Изобретение относится к получению термоотверждаемых полимерных покрытий.

Известен способ получения порошкообразных смол посредством смешения олигомерных или полимерных продуктов содержащих гидроксильные и карбок- сильные группы, образующих покрытия rip высокой температуре сушки, например 180-200 с, и времени сушки 30 мин Cl .

Недостатком этого способа является высокая температура сушки. Ре:акция между карбоксильными и гидроксильными группами происходит с достаточно высокой скоростью лишь при температуре приблизительно . Но даже при этой температуре для ( удовлетворительного отверждения покрытия еще требуется сравнительно продолжительное времй сушки, составлянедее 30 мин и более. Даже катализ системами, обладающими сильными кислотными свойствами, например паратолуолсульфокислотой, трехфтористьм бором, фосфорной кислотой, не приводит к существенному улучшению условий сушки.

В системах для нанесения покрытий содержащих растворитель, этот механизм образования полимерной сетки неимеет никакого значения из-за высокой температуру сушки и продолжительного времени сушки.

Известен также способ получения термоотверждаемых полимерных покрытий путем нанесения на металлическую подложку смеси А - олиго- или полиэфнЫх соединений или их смеси с полиэпоксидными соединениями, содержащими гидроксильные и/или эпоксидные группы, и смеси В - поликарбоновых, кислот с последующим отверждением покрытия при 120-200°С Г2

Недостаток известного способа заключается в сравнительно длительном отверждении покрытий.

Цель изобретения - ускорение отверждения покрытий.

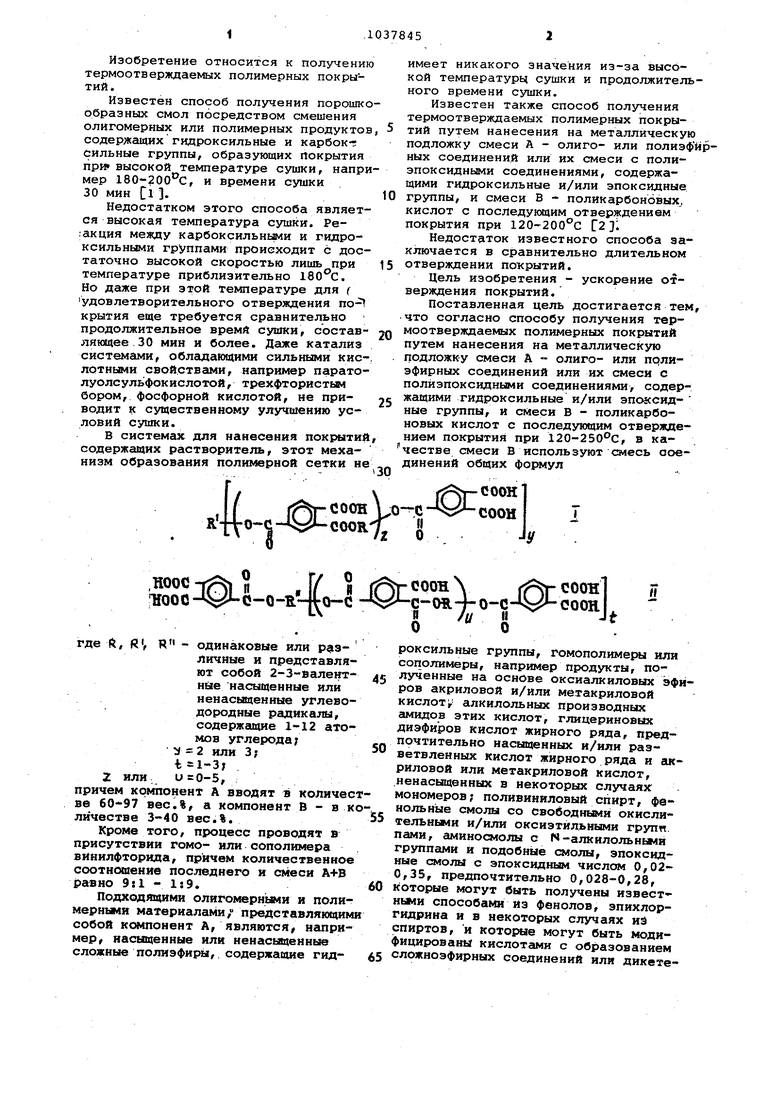

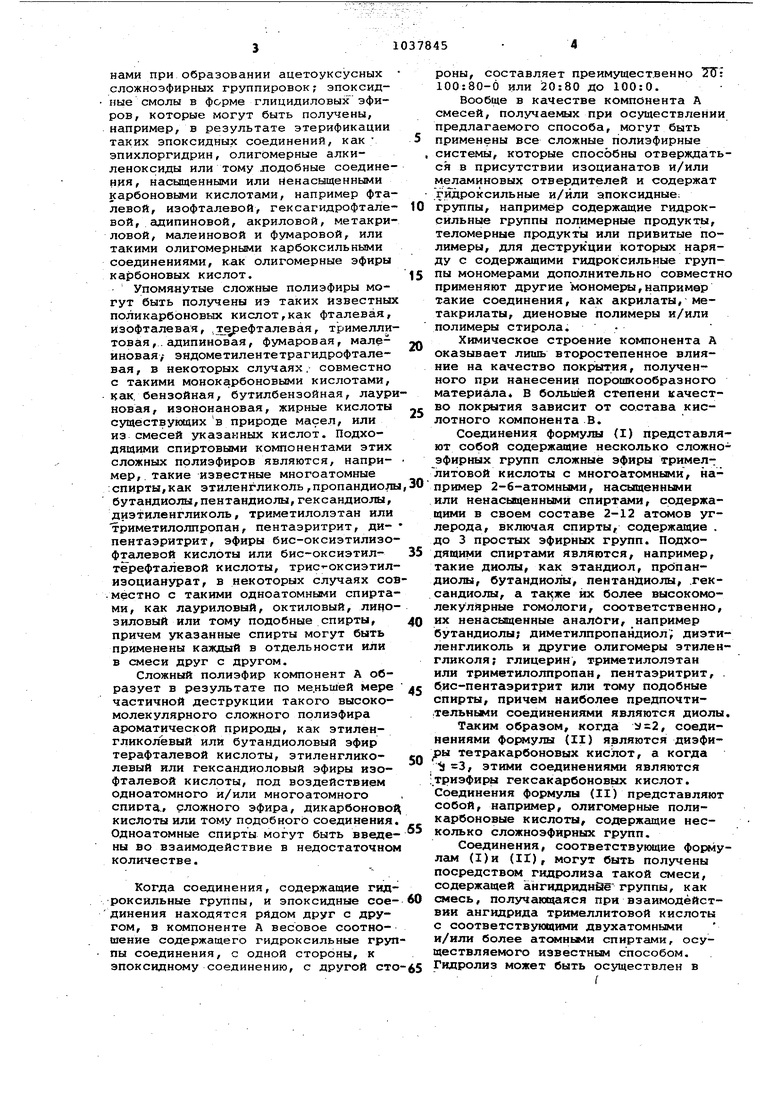

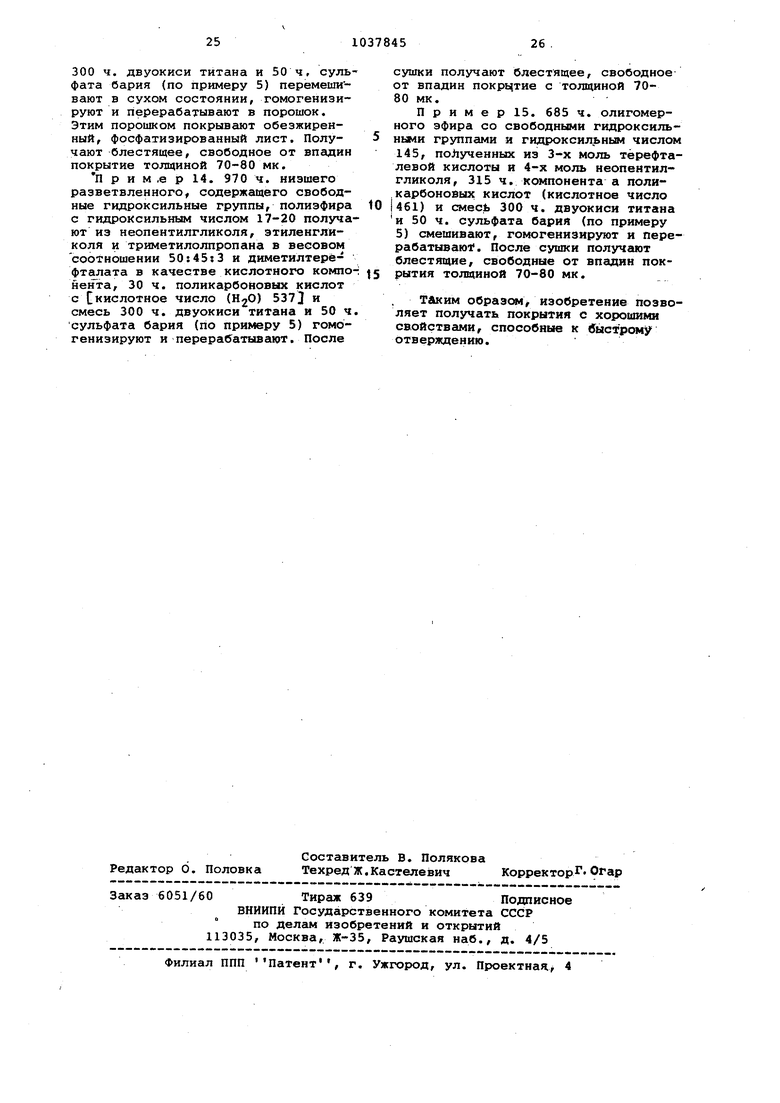

Поставленная цель достигается тем что согласно способу получения термоотверждаемых полимерных покрытий путем нанесения на металлическую подложку смеси А - олиго- или прлиэфирных соединений или их смеси с полйэпоксидными соединениями, содержащими гидроксильные и/или эпоассндные группы, и смеси В - поликарбоновых кислот с последующим отверждением покрытия при 120-250°С, в качестве смеси В используют смесь соединений общих формул

С ООН QCOOR

,ноос

TfOOC где ft, R, R - одинаковые или р зличные и представляют собой 2-3-валентные насыщенные или ненасыщенные углеводородные радикалы, содержгикие 1-12 атомов углерода; : - 2 или 3; 2 или и 0-5, причем компонент А вводят в количес ве 60-97 вес.%, а компонент В - в к личестве 3-40 вес.%. Кроме того, процесс провояяф в присутствии гомо- или сополимера винилфторида, причем количественное соотношение последнего и смеси А+В равно 9:1-1:9. Подходящими олигомерными и полимерньмя материалами, представляющим собой компонент А, являются/ например, насыщенные или ненасыщенные сложные полиэфиры, содержащие гидроксильные группы, гомополимеры или сополимеры, например продукты, полученные на основе оксиалкиловслс эфйров акриловой и/или метакриловой кислоту- алкилольных производных амидов этих кислот, глицериновых диэфиров кислот жирного ряда, предпочтительно насыщенных и/или разветвленных кислот жирного ряда и акриловой или метакрнловой кислот, ненасыщенных в некоторых случаях мономеров; поливиниловый спирт, фенольные смолы со свободными окислительньми и/или оксиэтильными групп, пами, аминосмолы с М-алкнлольньмн группами и подобные смолы, эпоксидные смолы с эпоксидным числом 0,020,35, предпочтительно 0,028-0,28, которые могут быть получены известными способами Из фенолов, эпихлоргидрнна и в некоторых случаях и9 спиртов, и которые могут быть моднфицированм кислотами с образованием сложноэфирных соединений или днкетенами при образовании ацетоуксусных сложноэфирных группировок; эпоксидные смолы в форме глицидиловых эфиров, которые могут быть получены, например, в результате этерификации таких эпоксидных соединений, как эпихлоргидрин, олигомерные алкиленоксиды или тому лодобные соединения, насыщенными или йенасыщенными карбоновыми кислотами, например фталевой, изофталевой, гексагидрофталевой, адипиновой, акриловой, метакриловой, малеиновой и фумаровой, или такими олигомерными карбоксильными соединениями, как олигомерные эфиры карбоновых кислот. Упомянутые сложные полиэфиры могут быть получены иэ таких известных поликарбоновых кислот,как фталевая, йзофталевая, ,Т(ефталевая, тримеллитовая,.адипиновая, фумаровая, малеиновая,- эндометилентетрагидрофталевая, в некоторых случаях, совместно с такими монокарбоновыми кислотами, как. бензойная, бутилбензойная, лаури новая, изононановая, жирные кислоты существующих в природе масел, или из смесей указанных кислот. Подходящими спиртовьиии компонентами этих сложных полиэфиров являются, например,. такие известные многоатомные :спирты,как этиленгликоль,пропандиолы бутандиолы,пентандиолы,гександиолы, диэтиленгликоль, триметилолэтан или триметилолпропан, пентаэритрит, дипентаэритрит, эфиры бис-оксиэтилизо фталевой кислоты или бис-оксиэтилтё рефталевой кислоты, трис-оксиэтил изоцианурат, в некоторых случаях со .местно с такими одноатомными спирта ми, как лауриловый, октиловый, лино 3иловый или тому подобные спирты, причем указанные спирты могут быть применены каждый в отдельности или в смеси друг с другом. Сложный полиэфир компонент А образует в результате по ме.ньшёй мере частичной деструкции такого высокомолекулярного сложного полиэфира ароматической природы, как этиленгликолевый или бутандиоловый эфир терафталевой кислоты, этиленгликолевый или гександиоловый эфиры изофталевой кислоты, под воздействием одноатомного и/или многоатомного спирта., сложного эфира, дикарбоново кислоты или тому подобного соединения Одноатомные спирты могут быть введе ны во взаимодействие в недостаточном количестве. Когда соединения, содержащие гидроксильные группы, и эпоксидные соединения находятся рйдом друг с другом, в компоненте А весовое соотношение содержащего гидроксильные груп пы соединения, с одной стороны, к эпоксидному соединению, с другой сто роны, составляет преимущественно 100:80-0 или 20:80 До 100:0. Вообще в качестве компонента А смесей, получаемых при осуществлении предлагаемого способа, могут быть применены все сложные полиэфирные системы, которые способны отверждаться в присутствии изоцианатов и/или меламиновых отвердителей и содержат гидроксильные и/или эпоксидные группы, например содержащие гидроксильные группы полимерные продукты, теломерные продукты или привитые полимеры, для деатрукции которых наряду с содержащими гидроксильные группы мономерами дополнительно совместно применяют другие мономеры,например такие соединения, как акрилаты, метакрилаты, диеновые полимеры и/или полимеры стирола. Химическое строение компонента А оказывает лишь второстепенное влияние на качество покрытия, полученного при нанесении порошкообразного материала В большей степени качество покрытия зависит от со.става кислотного компонента.В. Соединения формулы (I) представляют собой содержащие несколько сложноэфирных групп сложные эфиры тримеллитовой кислоты с многоатомными, например 2-6-атомными, насыщенными или ненасыщенными спиртами, содержащими в своем составе 2-12 атомов углерода, включая спирты,, содержеицие . до 3 простых эфирных групп. Подходящими спиртами являются, например, такие диолы, как этандиол, пропандиоль, бутандиолы, пентанлиолы, .гександиолы, а также их более высокомолекулярные гомологи, соответственно, их ненасыщенные аналоги, например бутандиолы; диметилпропандиол; диэтиленгликоль и другие олигомеры этиленгликоля; глицерин, триметилолэтан или триметилолпропан, пентаэритрит, . бис-пентаэритрит или тому подобные спирты, причем наиболее предпочти.тальными соединениями являются диолы. Таким образом, когда , соединениями формулы (II) являются диэфиры тетракарбоновых кислот, а когда 1 3, этими соединениями являются триэфиры гексакарбоновых кислот. Соединения формулы (II) представляют собой, например, олигомерные поликарбоновые кислоты, содержащие несколько сложноэфирных групп. Соединения, соответствующие формулам (1)и (II), могут быть получены посредством гидролиза такой омеси, содержащей ангидриднйё группы, как смесь, получающаяся при взаимодействии ангидрида тримеллитовой кислоты с соответствующими двухатомными и/или более аламнълля спиртами, осуществляемого известным способом. Гидролиз может быть осуществлен в присутствии растворителя или без растворителя. Если гидролиз проводя в присутствии растворителя, то в результате осторожной отгонки, кото рую в некоторых случаях осуществляю при пониженном давлении, также может быть получена смесь поликарбоновых кислот, свободная от присутствия растворителя. Однако во многих случа ях существует возможность выбора смеси растворителей таким образом, что получают растворы поликарбоновы кислот, пригодные для дальнейшей переработки. Особенно просто гидролиз может быть осуществлен в том случае,когда к расплаву или раствору смеси ангидридов прибавляют при повышенной температуре воду в количестве, необходимом для гидролиза. Для полного завершения реакции гидролиза реакционную смесь дополнитель но перемешивают при указанной температуре в течение некоторого времени Подходящими растворителями являются, например, диметилфталат, монометиловый эфир этилен гликоля, моноэтиловый эфир этиленгликоля,монобути ловый эфир этиленгликоля, метиловый этиловый и бутиловый эфиры уксусной кислоты,, монозтиловый эфир диэтилен гликоля, монобутиловый эфир диэтиленгликоля, пропиленгликолькарбонат бутиролатон, диацетоновый спирт или смеси, состоящие из sкaзaнныx соединений, например смесь ;ацетатй зтилен гликольно-бутилового эфира и ксилола взятых в соотношении 1:1-1:3. С целью регулирования вязкости материалов для нанесения покрытий растворитель может быть смешан с небольшим количествЬм такого полярного растворителя, имеющего низкую температуру кипения, как метилэтил кетон, метилизобутилкетон, ацетон или тому подобное соединение. Возможно смешивание этого растворителя со смесью алифатических и аро матических углеводородов, имеющей температуру кипения 150-220°С, или подобной смесью. Общий растворитель должен иметь более высокую температуру кипения для того, чтобы при высыхании покрытия он оставался в нем до тех.пор, пока не образуется более гомогенная пленка. I Для характеристики смесей, содержащих ангидридные группы, может быть применена гель-проникающая фоматографии (ГПХ). на сшитом дивинилбензолом полистирольном геле в качестве сорбирующего средства, при пр менении тетрагидрофурана в. качестве элюирукхцего средства. Этим методом удается точно определить в смеси ангидридов отдельные компоненты и юс содержание. Таким образом, соединения, соответствующие формулам (I) и (II), могут быть определены в отношении их структуры и количества. Возможно также, что смесь в качестве дополнительного компонента С содержит гомополимер и/или сополимер, полученный из винилового мономера, содержащего в своем составе до 2 атомов фтора, причем соотношение суммарного количества компонентов (А+В) к количеству компонента С составляет 9:1 - 1:9. В этом варианте компонент А преимущественно состоит из соединений, содержащих гидроксильные группы. В смесях о компонентом С количественное соотношение .компонента С к сумме компонентов А+В преимущественно составляет 3:1-1:3. Содержащие фтор полимерные продукты, представляющие собой компонент С, являются полимерными, полученными из содержащих фтор виниловых мономеров, имеющих в своем составе до 2 атомов фтора. В качестве примера содержащих фтор мономеров могут быть указаны 1-фторэтилей (поливинилфторид) и 1,1-дифторэтилен (поливинилиденфторид) или сополимер; указанного мономера с этиленом. Содержащие фтор полимерные продукты могут быть получены различными способами полимеризации, например суспензионной или эмульсионной полимеризацией.. Содержание фтора в полу- . ченных полимерных материалах в бол шинстве,случаев находится в интервале 30-60, предпочтительно 40-60 вес.%. Компонент С, как правило, находится в форме твердого вещества, на1 ример порошкообразного продукта. Количество смеси поликарбоновых кислот В в смеси A-t-B компонентов, не содержащих фтора, составляет 3-60, предпочтительно 10-40 вес.%. Количество компонента А в несодержащей фтора смеси А+В составляет 9760 вес.%. Общее количество компонентов А, В и С не должно превышать 60, преимущественно 50,вес.% от содержания т.вердого вещества в средстве для нанесения покрытий. Оставшееся количество составляют обычные наполнители и добавки. Получение смесей может быть осуществлено измельчением (перемалыва-. нием) соединений в отдельности или совместно. Гомогенизация может быть осуществлена посредством растворения веществ А и В в подходящем растворителе и упаривания растворителя, которое производят в некоторых случаях при пониженном давлении и/или повышенной температуре, или посредством смешения i к.омпонентов в расплаве при подходящей температуре/ например, в смесителе или экструдере. При ;этом часто является достаточным уо{ловием, чтобы расплавлен был один из двух компонентов. Но расплавленными при температуре смешения также могут быть оба компонента. При получении смесей с компонентом С компоненты А и В в большинстве случаев находятся в виде раствора в органическом растворителе, а ком-, понент С, например .поливинилфторид, в виде твердого вещества, например, в диспё|рсйи, но акже в порошкообраз ной форме. При этом рекомендуется обращать внимание на то, чтобы разме частиц компонента С был особенно мал Компоненты А, В и С и такие применяемые в некоторых случаях добавки, как пигмент, наполнитель и тому подобные, .включая другую присутствующу смолу, могут прибавляться друг к дру гу перед перемешиванием или перемалы ванием в любой последовательности. Диспергирование компонента С, например, может быть произведено совместно с компонентами А или В или одновременно с обоими компонентами. Также возможно-диспергировать компонент С в растворе или дисперсии по меньшей мере одного из компонентов А и В. Нанесение покровного слоя или покрытия может быть произведено способами,, обычно применяемыми в технологии лакирования для порошкообразного лака. Покрытие может быть нанесено,, например, посредством распыления, погружения, обливания, намазывания кистью, вальцевания, а также электростатически и посредством вихревого напыления и,.кроме того, способами, рассеивания или разбрызгивания. Смеси для нанесения покрытий также могут содержать такие обычные добавки, как красители, пигменты, наполнители, пластификаторы, стабилизаторы, агенты смачивания, вспомогательные диспергирующие средства, мягчители, средства, препятствующие осаждению, вещества, оказывающие влияние на текучесть, и катализаторы причем указанные вещества могут содержаться в обычных количествах. Перечисленные добавки могут быть прибавлены к отдельным компонентам и/или к общей смеси. Применение красителей и пигментов производят прежде всего в тех случаях, когда смеси для нанесения покрытий применяют в качестве лаковой краски, например в качестве грунтовки для защиты от коррозии, промежуточного покрытия или отделочного покрытия. В этих случаях соотношение количества твердого вещества в связующем к общему количеству пигмента находится преимущественно в области 1:0,1-1:10, предпочтительно 1:0,51:5. Если средство для нанесения покрытий получено с компонентом С, то наиболее целесообраэко, чтобы указанное соотношение находилось в области 1:0,125-Г: 1, предпочтительно 1: (0,2-0,33) - (5:1-3:1). В качестве красителей, пигментов могут быть применены, например, двуокись титана,графит, сажа, хромат цинка, хроматстрондия, хромат бария, хромат свинца, цианамид свинца, кремнийхромат свинца, молибдат кальция, фосфат марганца, окись цинка, сульфид кадмия, окись хрома, сульфид цинка, желтый никельтитлновый пигмент, желтый хромтитановый пигмент, красная окись железа, железоокисная чернь, синий ультрамарин, фталецианиновыё комплексы, красный нафтол или тому подобные соединения. При этом безразлично имеет ли пигмент неорганическую или органическую природу. Подходящими носителями являются, например, тальк, слюла, каолин, мел, кварцевая мука, сланцевая мука, асбестовая мука, сернокислый барий, силикаты, стекловолокно органические волокна или тому подобные материалы. Подходящими средствами, препятствующими осаждению, являются, например, тонкодисперсная кремневая кислота, бентонит, коллоидные силикаты и тему подобные соединения. В качестве средства, оказывающего влияние на текучесть, могут быть применены, например, кетонные смолы, такие содержащие ангидридные группы .теломерные продукты, как теломеры, полученные из стирола и ангидрида малеиноврй кислоты, олигомерные эфиры акриловой или метакриловой кислот. Появилась возможность отверждения содержащих растворитель, а также свободных от растворителя систем, например порошкообразного лака, при низких темпера1;урах -сушки, например 120-180°С, преимущественно 130-1бО С, при обычном времени сушки (30 мин), что обеспечивает применение большого числа чувствительных к теплу органических пигментов без нанесения им какого-либо вреда. Смеси, приготовленные с компонентом С, могут быть подвергнуты упрочнению или отверждению при температуре, превышающей , причем время сушки сильно зависит от таких условий сушки, как температура, вид подложки, размеры печи, а также состав средства для покрытия или растворителя. Но особенно высокая реакционная способность отвердителя наблюдается в том случае, когда сушку производят при сравнительно высокой температуре, например 200-250с (температура объекта), и за очень короткое время, например 1-3 мин (так называемая сушка сильным тепловьм воздействием). Благодаря своей высокой реакционной способности, смеси для нанесе,ния покрытий, полученные с компонентом С, могут быть подвергнуты сушке в более благоприятных условиях, чем известные смеси для нанесения покрытий, приготовленные на основе поливинилиденфторида. Изобретение обеспечивает возможность значительно понизить энергетические затраты при получении листовых жестяных материалов, покрытых поливинилфторидом или поливинилиденфторидом. Посредством добавления катализато ра реакционная способность отвердителя, представляющего собой поликар боновую кислоту, во многих случаях дополнительно может быть значительно повышена. Это особенно благоприя но сказывается на необходимом време ни сушки, а также не требуемой температуре сушки. Так, например, содержащая катализатор и растворитель система при температуре объекта 200 С может быть подвергнута отверждению уже в течение 40 с, причем в результате пленку, обладаю щую такими же хорошими свойствами, как и пленка, полученная при применении обычной системы и времени отверждения 3 мин. При времени сушки, составляющем 30 мин, в присутствии катализатора температура может быть понижена с 130 до 120С. Катали заторами, которые могут быть добавлены в количестве 0,01-5, пред почтительно 0,05-1,5 вес.% (в расче те на общее содержание твердых веществ), являются, ..например, соли ще лочных металлов или обладающие осно ными свойствами катализаторы неорга нической или органической природы. В качестве примера подобных катализаторов могут быть указаны литиевые натриевые или калиевые соли таких органических и неорганических кислот как уксусная,бензойная,салициловая, борная, вольфрамовая, молибденовая, дифенилборная; такие органические или неорганические соединения цинка как уксуснокислый цинк, фосфорйольфрамат цинка; такие соединения кадмия, кальция и олова, как окись кад мия, углекислый кальций, дибутилоксоолово, триметилоловоацетат, и/или такие органические основания, как триалкиламины, например трибутиламин, трибензиламин, трет-осноэные амиды кислот, например Ы,Ы -бис (диэтиламинометил)-оксамид, Ытдибутиламиноэтилацетамид; такие цикличе кие основания, как диазабициклоокта имидазол, арилимидазолы и алкилимидазолы, имидазолины, N-алкилоксаэолидин; органические и неорганичес кие соединения фосфора, например трифенилфосфит, фосфорная кислота, такие кислоты, как паратолуолсульфокислота, 1,5-нафталиндисульфокислота, или такие основания, как триэтиламин, трифенилфосфин; причем указанные катализаторы могут быть применены каждый в отдельности или в смеси друг с другом. Например, могут быть применены комбинации указанных соединений, обладающих основными свойствами, с другими указанными катализаторами. С целью повышения растворимости, соли натрия, лития или калия могут быть применены в форме их комплед Сов с циклически расположенными лигандными простыми эфирами. Эти смеси, в противоположность другим содержащим .гидроксильные; группы полимерам, например мелс1миноформальдегидным смолам типа гексаметоксиметилмеламина, несмотря на свою высокую реакционную способность, даже в том случае, когда они содержат катализатор, устойчивы более месяца при комнатной или несколько более высокой температуре, (до ) , причем в течение указанного времени не наблюдается заметного повышения вязкости этих смесей. Представляющий собой поликарбоновые кислоты компонент В, в противоположность таким сравнигллм и применяемым в качестве отвердителя поликарбоновым кислотам, как тримеллитовая кислота, пиромеллитовая кислота, бензофенонтетракарбоновая кислота или бициклооктентрикарбоновая кислота, прекрасно растворим в обычно применяемых при приготовлении лаков сла бо полярных растворителях. Так при соответствукяцем составе смеси поликарбоновых кислот могут быть получены 50-70%-ные pacTBOjHJ этих смесей в указанных растворителях. Смеси также обладают хорошей так называемой устойчивостью к перегоранию, т.е. они при возникающих при сушке локальных перегревах до более высокой температуры, чем та, которая соответствует нормешьной температуре сушки, обладают хорошей устойчивостью, не показывают появления деструкции и не становятся хрупкими. Даже после значительного удлинения требуемого времени сушки не наблюдается вредного влияния на свойства полученных пленок. Указанные смеси, благодаря высокой реакционной способности, стабильности при хранении и растворимости, могут быть равным образом применены в виде свободных от присутствия растворителя систем и в виде систем, содержащих растворитель. Системы, содержащие растворитель, также как и способные разбавляться водой лаки или водные дисперсий, во-1 обще могут быть применены в тех случаях, когда температура сушки соста ляет более , например, в таких областях лакирования, как грунтовка отделочное лакирование, однослойное лакирование, применение высыхающих под сильным тепловым воздействием систем для Coil Coating способа, для консервных лаков. Прекрасная растворимость этих смесей позволяет применять их также для систем с высоким содержанием твердых веществ, в особенности с такими жидкими реак ционноспособными разбавителями, как жидкие смолы типа эпоксидных смол и/или многоатомные спирты, и/или оксисиликоиы. Хорошая растворимость соответствующих изобретению и содержгшдих кар боксильные группы систем в раствори телях, обычно применяемых при при-. готовлении лаков, является следстви ем того, что растворы подобного типа Дс1же при продолжительном стоянии причем даже в комбинации с содержащими гидроксильные группы компонентами, не обладают склонностью к кри таллизации, а являются устойчивыми в этих условиях. Указанные свойства выгодно отличают указанные системы в сравнении с системами, содержащим ангидридные группы. Эти системы в присутствии растворителя реагируют уже через несколько минут или часов с. .содержащими гидроксильные группы сложными полиэфирами, в результате чего зачастую наблюдается недостаточно продолжительная жизнеспособность. Подходящими растворителями для содержаадах растворитель систем, применяемых для нанесения покрытий, являются, например, толуол, ксилол, бутиловый спирт, этиловый эфир уксусной кислоты, бутиловый эфир уксусной кислоты, этиленгликольацетат моноэтиловый эфир этиленгликоля или монобутиловый эфир этиленгликоля, или их ацетаты, диметиловый эфир этиленгликоля, диметиловый эфир диэтиленгликоля, бензин, содержащий ароматические соединения, циклогексанон, метилэтилкетон, ацетон, йэофорон, бутиловый эфир адетоксиглико левой кислоты, этиловый эфир ацеток сйгликолевой кислоты,причем указанны растворители могут быть применены Кс1ждый в отдельности или в смеси друг с другом. Во многих случаях существует возможность смешения ука занных растворителей с лаковым бензином, который не содержит или содержит в малом количестве арома иче кие соединения, причем лаковый беиЗИН прибавляют к указанным раствори телям в количестве до 50%. Подложками могут быть такие металлы, как железо, цинк, титан, медь, алюминий сталь, латун ь, бронза, магний или тому подобные материалы, причем в некоторых случаях подложкам посредством механической и/или химической обработки дополнительно может быть придана устойчивость к коррозии или адгезионная способность. Однако покровные средства прекрасно сцепляются с различными металлическими подложками без способствующей адгезии грунтовки.или без нанесения промежуточного слоя. Хорошее сцепление этих лаковых покрытий с подложками .соответствует значениям от GTOA до 6TIA, полученным по методике испытаний, соответствующей ДИН 53151. Кроме того,.эти покрытия хорошо деформируются, а также обладают высокой устойчивостью к атмосферным влияни-: ям и высокой химической устойчивостью. Смеси для нанесения покрытий могут быть применены для получения покрытий, защищакнцих материалу от коррозии, и/или промежуточных покрытий в различных областях применения, в частности, в качестве устойчивых Лаковых или матовых покрытий. Кроме того, они могут быть применены для покрытия, футеровки и обкладки изделий, которые могут входить в контакт с такими агрессивными средами, как топливо и растворители, или с атмосферными воздействиями, для разметки улиц, нанесения покрытий на хозяйственные приборы, машины, детали автомашин, конструкционные детали для электротехнических целей или их эле-. менты, в частности, для электрических проводов, а также для предметов, подверженных термическим нагрузкам. Смеси для нанесения покрытий также могут быть применены для однослойного лакирования. В зависимости от выбора компонента А, листовая жесть C покрытием затем может быть подвергнута формованию посредством глубокой вытяжки, окантовки, профилирования, гофрирования и т.д. без ущерба стальным свойствам. Нанесенный покровный слой может оставаться неизменН1 1, однако он также может служить промежуточным слоем, . в качестве подложки .для другого покрытия, которое в свою очередь может состоять из такого же или другого обычного материала для нанесения покрытий. Полученное покрытие представляет собой блестящую пленку, обладающую хорошей химической устойчивостью, механической прочностью и устойчивостью к атмосферным влияниям. С другой стороны, имеется возможность посредством выбора смеси сложного полиэфира и эпоксидной смолы в качестве компонента А в комбинации со специ- альным ангидридом в качестве компонента В, получать матовый лак, обладающий высокими механическими и химическими свойствами. Для этой цели

необходимо небольшое количество пигментов и наполнителя.

Кроме того, смеси в твердой форме пригодны для получения обладающего высокой реакционной способностью плавкого клея, а также жидкого и/или содержащего растворитель тёрмореактивного клея. Смеси также могут быть

применены в качестве связующего для текстильных, органических и/или неорганических материалов.

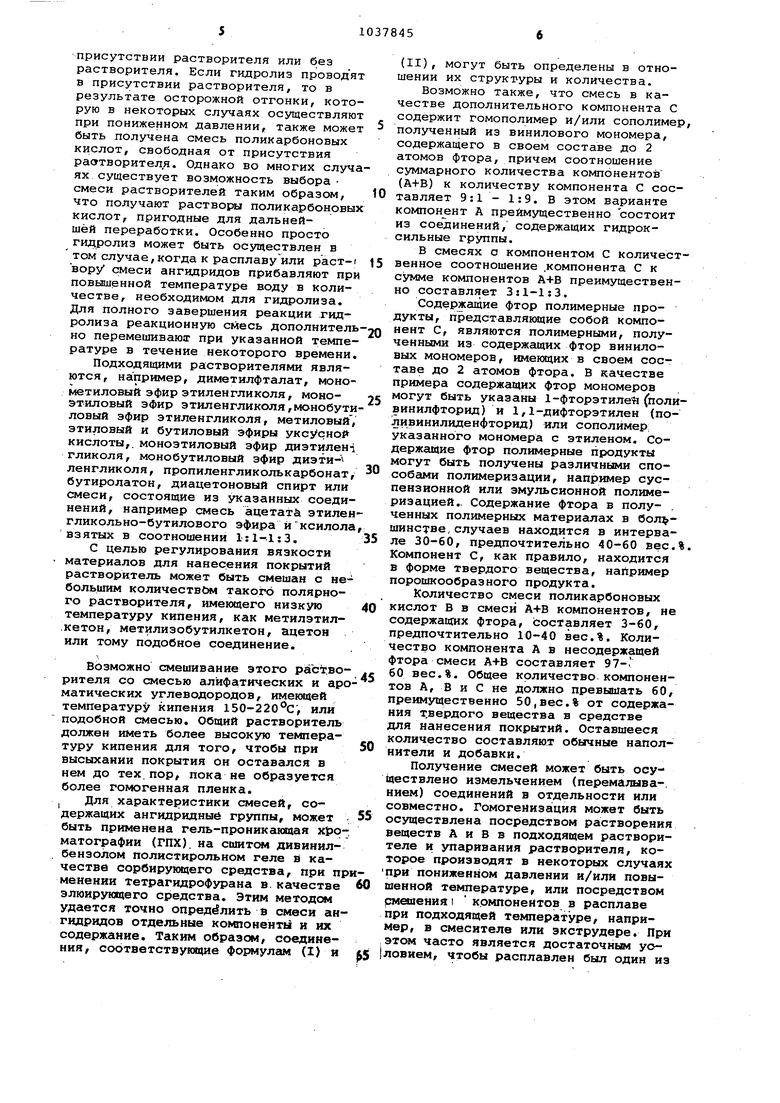

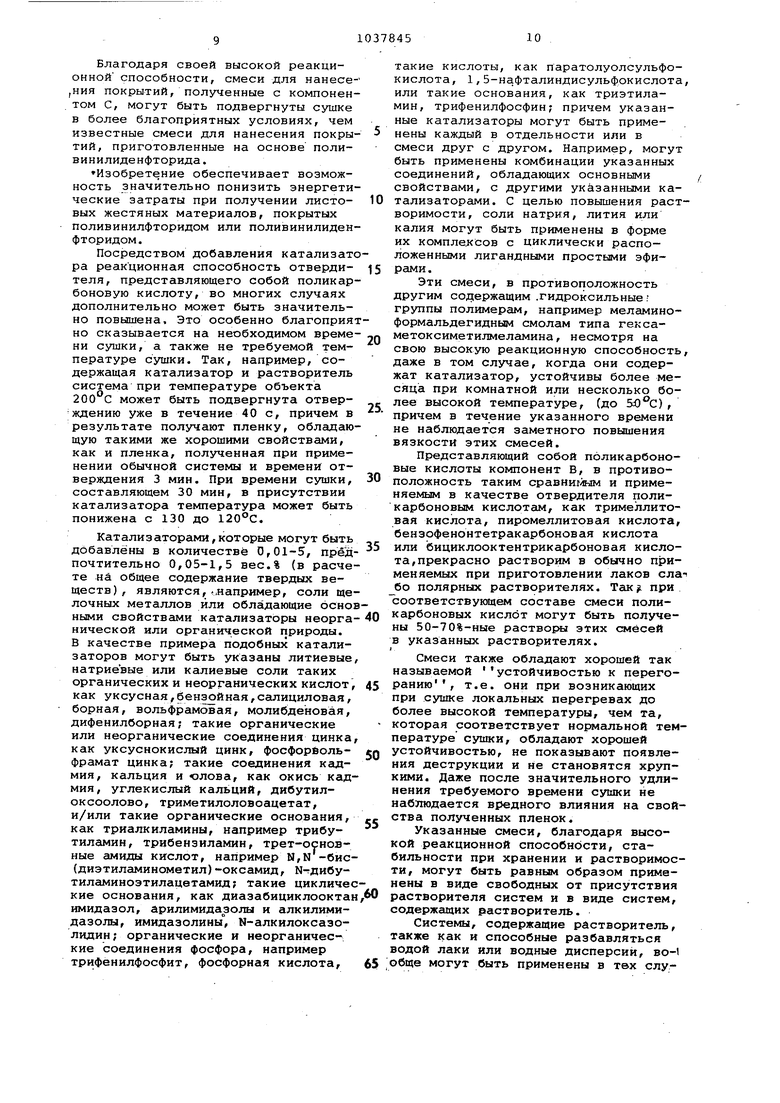

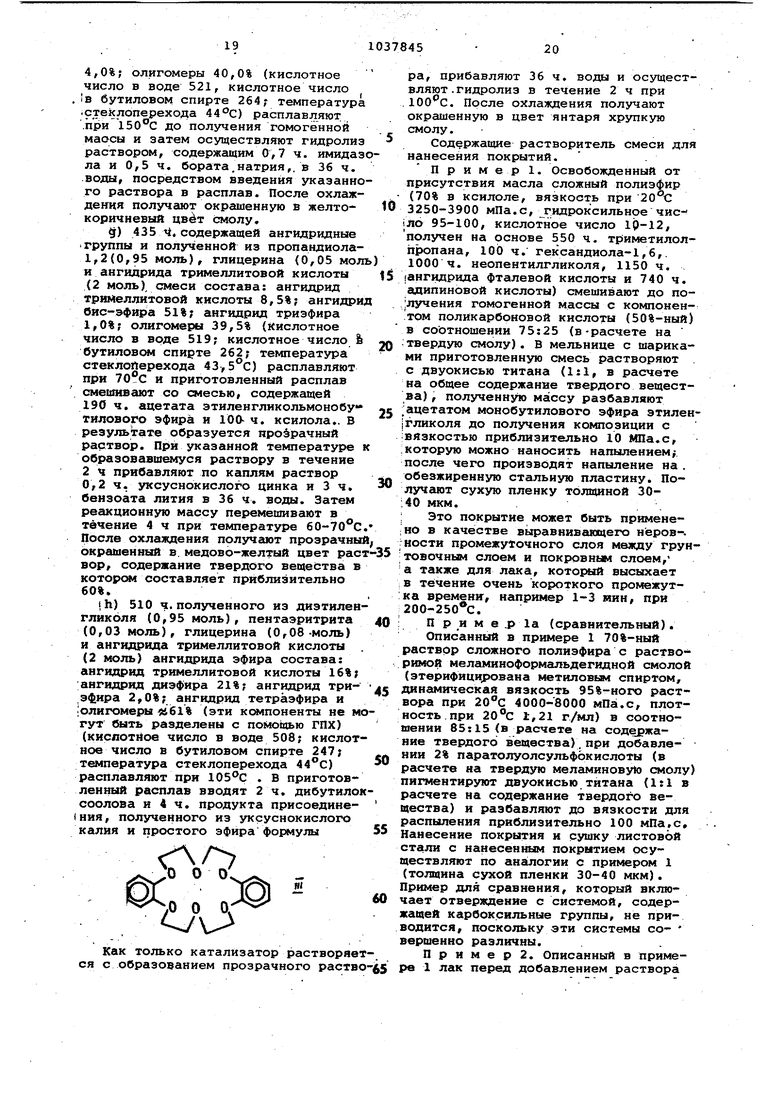

В табл. 1 показаны составы и физические константы различных смесей поликарбоновых кислот, которые определяют с помощью гель-хроматографического анализа.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДНОЕ СРЕДСТВО ДЛЯ ПОКРЫТИЙ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ, ПОЛУЧЕННЫЕ ИЗ НЕГО ПОКРЫТИЯ И СУБСТРАТ, СНАБЖЕННЫЙ ЭТИМ ПОКРЫТИЕМ | 2004 |

|

RU2373244C2 |

| СОСТАВЫ ДЛЯ ПОКРЫТИЯ ЕМКОСТЕЙ | 2012 |

|

RU2561733C2 |

| АМОРФНЫЕ И/ИЛИ ПОЛУКРИСТАЛЛИЧЕСКИЕ СОПОЛИМЕРЫ СЛОЖНЫХ ЭФИРОВ, СОДЕРЖАЩИЕ β-ГИДРОКСИАЛКИЛАМИДНЫЕ ГРУППЫ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1997 |

|

RU2181731C2 |

| ФОСФАТИРОВАННЫЕ ПОЛИЭФИРНЫЕ ПЛАСТИКИ И ПОКРЫВАЮЩИЕ СОСТАВЫ, СОДЕРЖАЩИЕ ДАННЫЕ СОЕДИНЕНИЯ | 2012 |

|

RU2571137C2 |

| КОМПОЗИЦИЯ СВЯЗУЮЩЕГО ДЛЯ ТЕРМООТВЕРЖДАЮЩИХ ПОРОШКОВЫХ КРАСОК, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, ПОРОШКОВАЯ КРАСКА, СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ПОДЛОЖКЕ | 1993 |

|

RU2160297C2 |

| СЛОЖНЫЙ ПОЛИЭФИР ПОЛИОЛОВ | 2013 |

|

RU2637515C2 |

| Способ получения водорастворимого пленкообразующего | 1974 |

|

SU665812A3 |

| СПОСОБ ПРИМЕНЕНИЯ ГРУНТОВКИ, ВКЛЮЧАЮЩЕЙ САМОЭМУЛЬГИРУЮЩИЙСЯ ПОЛИЭФИРНЫЙ МИКРОГЕЛЬ | 2011 |

|

RU2550185C2 |

| Способ получения полиуретанмочевин | 1977 |

|

SU741799A3 |

| Эпоксидная композиция | 1974 |

|

SU578897A3 |

1. СПОСОБ ПОЛУЧЕНИЯ ТЕРМООТВЕРЖДАЕМЫХ ПОЛИМЕРНЫХ ПОКИЛТИЙ пуфвм нанесения, на металлическую подложку смеси А - олиго- или полиэфирных соединений или их смеси с полиэпоксидными соединениями, содержащими гидроксильные и/или эпоксидные группы, и смеси В - поликарбоновых кислот с последующим отверждением покрытия при 120-250с,о т л и ч а го щ и и с я тем, что, d целью ускорения отверждения, в качестве смеси В используют смесь соединений . общих формул , .

В скобках: теоретически рассчитанное значение. Не могут быть разделены с помощью гель-проникающей хроматографии.

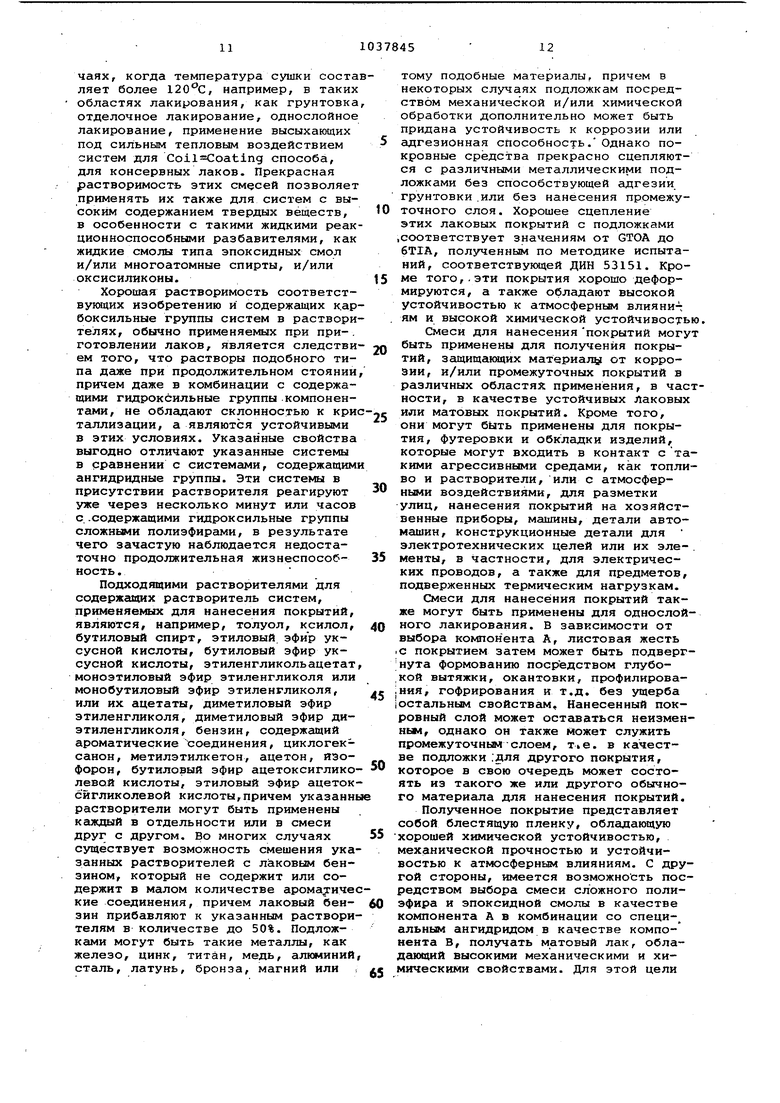

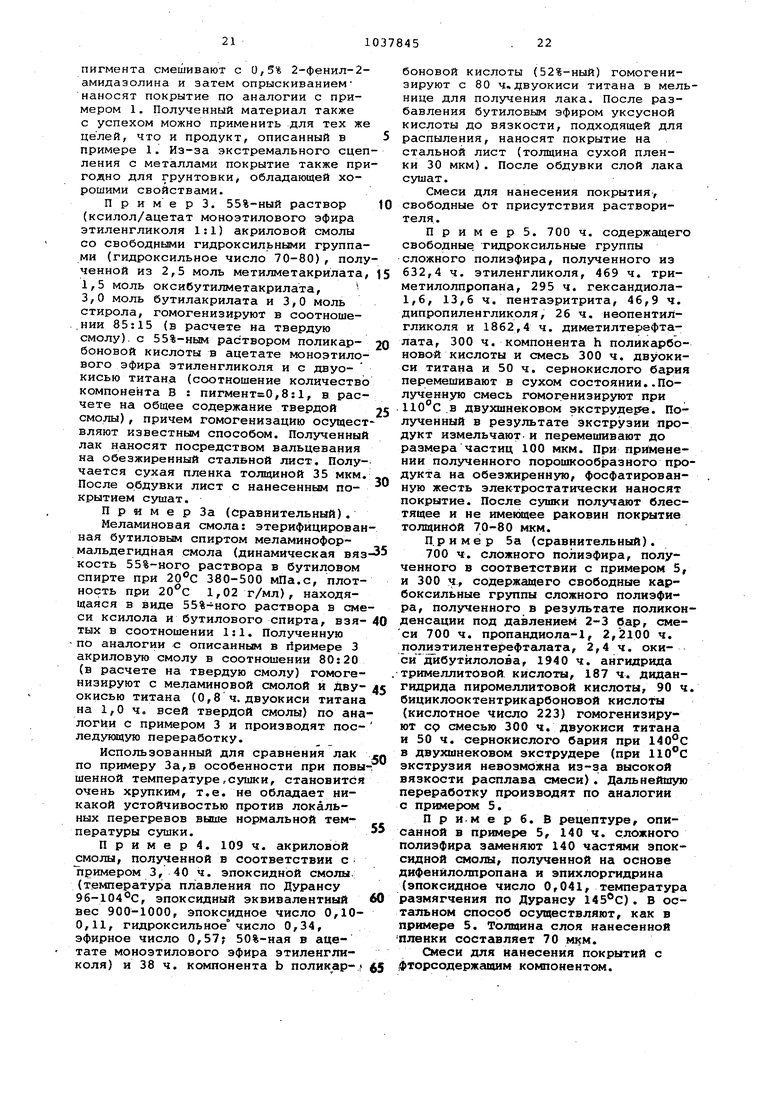

В табл. 2 представлены условия сушки ПОК1Ж1ТИЙ, полученных при применении смесей, соотвётТемпература сушКи,С 140 160 200 200 Время сушки, мин 30 30 30 3 Блеск по Ланге,, 60 102 98 96 96 Вытяжка по Эрих10,0 10,09,8 сену, мм Ударная вытяжка, дюйм/фунт 4160 Устойчивость в кси-, лоле, мин .5 60 60 60 1

ствуюйЗЮс примерам, а также результаты лакотехнических испытаний

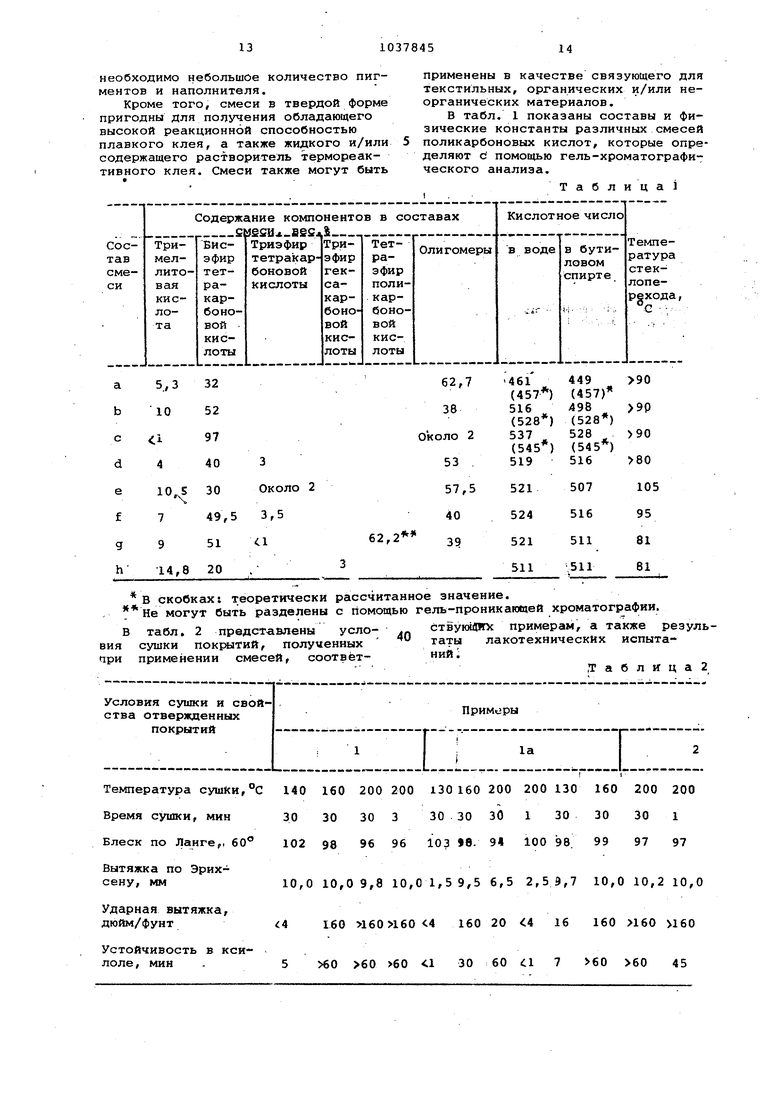

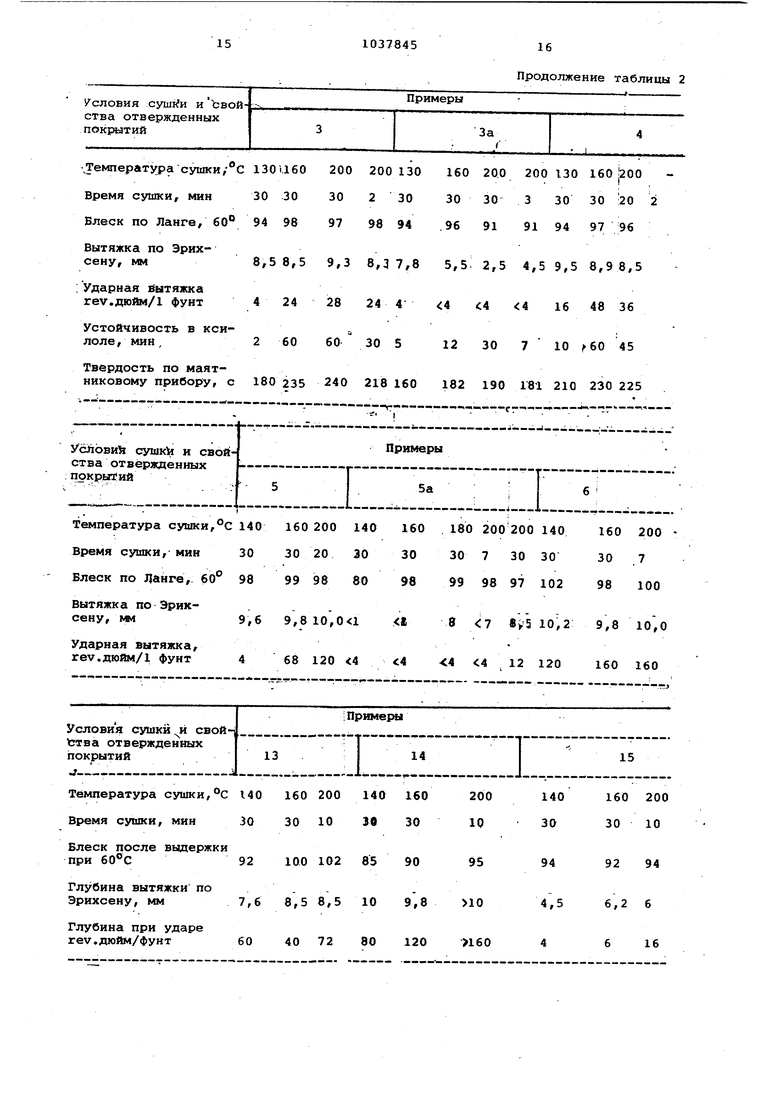

,Т а б л и ц а 2 130160 200 200 130 160 200 200 30 30 ЗО 1 30 30 30 1 103 в. 94 100 98. 99 97 97 10,01,59,5 6,5 2,59,7 10,0 10,2 10,0 160 20 4 16 160 160 160 30 60 dl 7 60 60 45 Температура сушки/ с130абО200200130 время сушки, мин30 30302 30 Блеск по Лангв, 60°94 989798 94 Вытяжка по Эрих8,58,5 9,3 8,37,8 сену, мм Ударная бытяжка 4 24 28 24 4 rev.дюйм/1 фунт Устойчивость в КСИ-i лоле, МИН,2 60 60 30 5 Твердость по маятниковому прибору, с 180235 240 218160 . Температура сушки,°С 140 160 200 140 16 30 20 30 Время сушки, мин Блеск по Ланге, 60 98 99 98 80 Вытяжка по Эрик9,6 9,8 10, сену, мм Ударная вытяжка, rev.дюйм/1 фунт 468 120

и

100 102 85 90 92 7,6 8,5 8,5 10 9,8

40 72 80 120

60

Продолжение таблицы 2

92 94

94

4,5 6,2 6

16 16020.0200130160 |200 30303 3030 20 2 .969191 9497 96 5,5 2,5 4,5 9,5 8,98,5 :4 4 4 16 48 36 .: 12 30 7 10 60 45 182 190 181 210 230225 . , 180 200 200 140 160200 30730 30 307 98100 999897 102 8 7«95 10,2 9,810,0 120 160160

В примерах 7-10 для нанесения покрытия вальцами применяют смесь растворителей А, которая состоит из 25 ч диметилфталата, 25 ч. моноэтилового эфира диэтиленгликоля, 25 ч. (2-этоксиэтил)-ового эфира уксусной кислоты и 25 ч.3,5,5-триметилциклогексен-2 она-1. Для нанесения посредством раопыления применяют смесь растворителей В, срстоящую из 10 ч. диметилфталата, 40 ч. 3,5,5-триметилциклогек сен-2-она-1, 25 ч. метилэтилкетона, 10 ч. 2-этоксиэтилового эфира уксусной кислоты и 15 ч. бутилового эфира уксусной кислоты.

Смеси „поликарбоновых кислот.

a)454 ч, содержащей ангидридные группы и полученной известным способом из диэтиленгликоля (1,12 моль) и ангидрида тримеллитовой кислоты

(2 моль) смеси состава: ангидрид тримеллитовой кислоты 5,7%; ангидрид бис-эфира 30,9% олигомеры 63,4% |формула (11)3 (кислотное число в воде 445, теоретическое значение 492; кислотное число в бутиловом спирте 214, теоретически рассчитанное значение 246; температура стеклоперехода 4бс) расплавляют при до получения гомогенной массы. Полученный расплав смешивают посредством погружении с 36 ч. воды. Реакционную смесь выдерживают в течение часа при для того, чтобы произошло полное расщепление ангидридных колец. Окрашенная в светло-желтый цвет прозрачная реакционная маеса затвердевает после охлаждения с образованием хрупкого стеклообразного тела.

b)427 ч. содержащей ангидридные группы и полученной из пропандиола1,2(1,2 моль) и ангидрида тримеллитовой кислоты (2 моль) смеси состава: ангидрид тримеллитовой кислоты 9,4%; ангидрид бис-эфира 50,2%; рлигомер 40,4% (кислотное число в воде 478, теоретически рассчитанное значение 528; кислотное число в бутиловом спирте 224, теоретически рассчитанно значение 264; температура стеклоперехода растворяют в 427 ч. аце тата этиленгликольмонобутилового эфира/ приготовленный раствор нагревают до 80°С и при указанной температуре прибавляют к нему по каплям 36 ч. воды. После перемешивания реакционной смеси в течение 3 ч при температуре 60-80 С гидролиз ангидрида полностью завершается. Содержание твердого вещества в растворе составляет приблизительно 52%. Полученный раствор обладает низкой вязкостью (в ДИНстакане 4 мм вязкост.ь составляет

40 с) и окрашен в светло-желтый цвет

c)410 .4. содержащей ангидридные группы и полученной из этиленгликоля

(1,02 моль) и ангидрида тримеллитовой кислоты (2 моль) смеси состава: ангидрид тримеллитовой кислоты 0,7%; ангидрид бис-эфира 96,4%; олигомер 2,9% (кислотноечисло в воде 529, теоретически рассчитанное значение 546; кислотное число в бутиловом спирте 276, теоретически рассчитанное значение 273; температура плавления суспендируют в 410 ч. смеси, состоящей из ацетата этиленгликольмонобутилового эфира (200 ч.) и иетилэтилкетона (210 ч.), при . При указанной температуре суспензию перемешивают с 36 ч. воды. Смесь, которая первоначально не была гомогенной, становилась прозрачной при последующем перемешивании в течение 2ч.

После охлсокдения получают окрашенный в желтоватый цвет и обладающий низкой вязкостью (в ДИН-стакане 4 мм 52 с) раствор, содержание твердого вещества в котором составляет приблизительно 50%.

d) 500 ч. содержащей ангидр 1дные группы и полученной из пропандиола1,2(0,88 моль), глицерина (0,22 моль) и ангидрида тримеллитовой кислоты (2 моль) смеси состава: ангидрид тримеллитовой кислоты 4,5%; ангидрид бис-эфира 38,0%; ангидрид триэфира 5,0%; олигомеры 52,5% (кислотное число в воде 514, кислотное число в бутиловом спирте 256; температура стеклоперехода 42°С) расплавляют при 120с до образования гомогенной ассы и затем при указанной температуре расплав гидролизуют посредством прибавления 36 ч. воды. После охлаждения получают прозрачную, как стекло, и окрашенную в желтоватый цвет смолу.

е) 490 ч. содержащей ангидридные группы и полученной из диэтиленгликоля (0,95 моль), триметилолпропана (0,12 моль) и ангидрида тримеллитовой кислоты (2 моль) смеси состава: ангидрид тримеллитовой кислоты 11%; ангидрид бис-эфира 28%; ангидрид триэфира 2,0%; олигомеры 59,0% (кислотное число в воде 511; кислотное число в бутиловом спирте 259; темпеатура стеклоперехода 48°С) расплавляют при 95°С до получения гомогенной массы и в течение 4 ч осуществляют гидролиз раствором, содержащим 1,5 ч. салицилата лития, в 36 ч. воы, нагретой до . после охлаждения получают окрашенную, в светлоелтый цвет смолу.

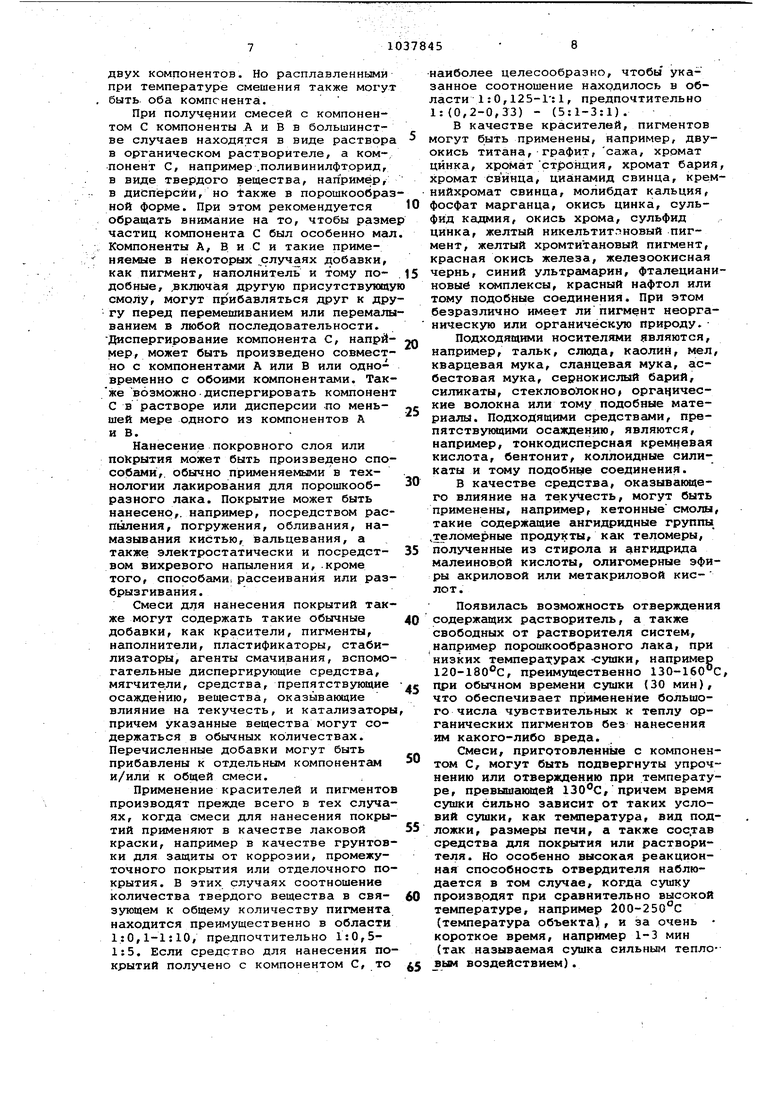

f) 450 Ччсодержащей ангидридные группы и полученной из этиленгликоля (0,87 моль), глицерина (0,19 моль) и ангидрида тримеллитовой кислоты (2 моль) смеси состава: ангидрид тримеллитовой кислоты 7,5%; ангидрид бис-эфира 48,5%; ангидрид триэфира 4,0%; олигомеры 40,0% (кислотное число в воде 521, кислотное число в бутиловом спирте 264, температура стеклоперехода 44°С) расплавляют .при до получения гомогенной маосы и затем осуществляют гидролиз раствором, содержащим 0,7 ч. имидаз ла и 0,5 ч. бората,натрия,, в 36 ч. .воды, посредством введения указанно го раствора в расплав. После охлаждения получают окрашенную в желтокоричневый смолу. $) , содержащей ангидридные группы и полученной из пропандиола1,2(0,95 моль), глицерина (0,05 мол и ангидрида тримеллитовой кислоты (2 моль) смеси состава: ангидрид тримеллитовой кислоты 8,5%; ангидри бис-эфира 51%; ангидрид триэфира 1,0%; олигомеры 39,5% (Кислотное число в воде 519; кислотное число & бутиловом спирте 262; температура стеклоАерехода 43, расплавляют при 70°С и приготовленный расплав смешивают со смесью, содержащей 190 ч. ацетата этиленгликольмонобу тилового эфира и 100- ч. ксилола.. В результате образуется прозрачный раствор. При указанной температуре образовавшемуся раствору в течение 2 ч прибавляют по каплям раствор 0,2 ч. уксуснокислого цинка и 3 ч, бензоата лития в 36 ч. воды. Затем реакционную массу перемешивают в течение 4 ч при температуре бО-УО С После охлаждения получают прозрачны окрашенный в. медово-желтый цвет рас вор, содержание твердого вещества в котор 1 составляет приблизительно 60%. fh) 510 ч. полученного из диэтилен гликоля (О,95 моль), пентаэритрита (0,03 моль), глицерина (0,08-моль) и ангидрида тримеллитовой кислоты (2 моль) ангидрида эфира состава: ангидрид тримеллитовой кислоты 16% ; ангидрид диэФира 21%; ангидрид триэ ира 2,0%; ангидрид тетраэфира и |олигомеры {tiiSl% (эти ксялпоненты не м гут быть разделены с помо1«ью ГПХ) (кислотное число в воде 508; кислот ное число в бутиловом спирте 247; температура стеклоперехода ) расплавляют при . В приготовленный расплав вводят 2ч. дибутило соолова и 4 ч. продукта присоедине(ния, полученного из уксуснокислого калия и простого эфира формулы Л 0 00 U Как только катализатор растворяе ся с образованием прозрачного раств ра, прибавляют 36 ч. воды и осуществляют .гидролиз в течение 2 ч при . После охлаждения получают окрашенную в цвет янтаря хрупкую смолу. Содержащие растворитель смеси для нанесения покрытий. Пример. Освобожденный от присутствия масла сложный полиэфир (70% в ксилоле, вязкость при 3250-3900 мПа.с, гидроксильное чис-1Ло 95-100, кислотное число 10-12, получен на основе 550 ч. триметилолпропана, 100 ч. гександиола-1,6,, 1000 ч. неопентилгликоля, 1150 ч. (ангидрида фталевой кислоты и 740 ч. адипиновой кислоты) смешивают до по лучения гомогенной массы с компонентом поликарбоновой кислоты (50%-ный) в соотношении 75:25 (в-расчете на твердую смолу). В мельнице с шариками приготовленную смесь растворяют с двуокисью титана (1:1, в расчете на общее содержание твердого вещества) , полученную массу разбавляют ацетатом монобутилового эфира этиленIгликоля до получения композиции с ВЯЗКОСТЬЮ приблизительно 10 МПа.с, :которую можно наносить напылением; после чего производят напыление на . обезжиренную стальную пластину. Получгиот сухую пленку толщиной 30;40 мкм. ; Это покрытие может быть примене;НО в качестве выравнивающего нёров-гности промежуточного слоя между грунтовочным слоем и покровным слоем, а также для лака, который высыхает в течение очень короткого промежутка времена, например 1-3 иин, при 200-250 С. П р И м е .р 1а (сравнительный). Описанный в примере 1 70%-ный раствор сложного полиэфира с растворимой мелг1миноформапьдегидной смолой (этерифицирована метиловым спиртом, динамическая вязкость Э5%-ного раствора при 4000-8000 мПа.с, плотность, при 20°С 1,21 г/мл) в соотношении 85:15 (в расчете на содержание твердого вещества). при добавлении 2% паратолуолсульфокислоты (в расчете на твердую меламинову)о смолу) пигментируют двуокисью титана (1:1 в расчете на содержание твердого вещества) и разбавляют до вязкости для распыления приблизительно 100 MnatC, Нанесение покрытия и рушку листовой стали с нанесенным покрытием осуществляют по аналогии с примером 1 (толщина cyxoti пленки 30-40 мкм). Пример для сравнения, который включает отверждение с системой, содержащей карбоксильные группы, не приводится, поскольку эти системы со- вершенно различны. Пример 2. Описанный в примере 1 лак перед добавлением раствора

пигмента смешивают с 0,5% 2-фенил-2амидазолина и затем опрыскиванием наносят покрытие по аналогии с примером 1. Полученный материал также с успехом можно применить для тех же целей, что и продукт, описанный в примере 1. Из-за экстремального сцепления с металлами покрытие также пригодно для грунтовки, обладающей хорошими свойствами,

П р и м е р 3. 55%-ный раствор (ксилол/ацетат моноэтилового эфира этиленгликоля 1:1) акриловой смолы со свободными гидроксильными группами (гидроксильное число 70-80), полученной из 2,5 моль метилметакрилата, 1,5 моль оксибутилметакрилата, 3,0 моль бутилакрилата и 3,0 моль стирола, гомогенизируют в соотноше нии 85:15 (в расчете на твердую смолу), с 55%-HfcBvi раствором поликарбоновой кислоты в ацетате моноэтилового эфира этиленгликоля и с двуокисью титана (соотношение количество компонента В : пигмент ;0,8:1, в расчете на общее содержание твердой смолы), причем гомогенизацию осуществляют известным способом. Полученный лак наносят посредством вальцевания на обезжиренный сталБной лист. Получается сухая пленка толщиной 35 мкм. После обдувки лист с нанесенным покрытием сушат.

П р и м е р За (Сравнительный).

Меламиновая смола: этерифицированная бутиловым спиртом меламиноформальдегидная смола (динамическая вяз кость 55%-ного раствора в бутиловом спирте при 2Q°C 380-500 мПа.с, плотность при 1,02 г/мл), находящаяся в виде 55%-ного раствора в смеси ксилола и бутилового спирта, взятых в соотношении 1:1. Полученную по аналогии с описанным в примере 3 акриловую смолу в соотношении 80:20 (в расчете на твердую смолу) гомогенизируют с медаминовой смолой и Явуокисью титана (0,8 ч. двуокиси титана на 1,0 ч. всей твердой смолы) по аналогии с примером 3 и производят последунвдую переработку.

Использованный для сравнения лак по примеру За,в особенности при повышенной температуре,сушки, становится очень хрупким, т.е. не обладает иикакой устойчивостью против локальных перегревов выше нормальной температуры сушки.

Пример 4. 109 ч. акриловой молы, полученной в соответствии с примером 3, 40 ч. эпоксидной смолы, (температура плавления по Дурансу 96-104°С, эпоксидный эквивалентный вес 900-1000, эпоксидное число 0,100,11, гидроксильное число 0,34, эфирное число 0,57; 50%-ная в ацетате моноэтилового эфира этиленгликоля) и 38 ч. компонента b поликар-;

боновой кислоты (52%-ный) гомогенизируют с 80 ч,двуокиси титана в мельнице для получения лака. После разбавления бутиловым эфиром уксусной кислоты до вязкости, подходящей для распыления, наносят покрытие на стальной лист (толщина сухой пленки 30 мкм). После обдувки слой лака сушат.

Смеси для нанесения покрытия, свободные От присутствия растворителя. .

Пример5. 700 ч. содержащего свободные тидроксильные группы сложного полиэфира, полученного из 632,4 ч. этиленгликоля, 469 ч. триметилолпропана, 295 ч. гександиола1,6, 13,6 ч. пентаэритрита, 46,9 ч. дипропиленгликоля, 26 ч. неопентилгликоля и 1862,4 ч. диметилтерефталата, 300 ч. компонента h поликарбоновой кислоты и смесь 300 ч. двуокиси титана и 50 ч. сернокислого бария перемешивают в сухом состоянии..Полученную смесь гомогенизируют при .в двухшнековом экструдере. Полученный в результате экструзии продукт измельчают и перемешивают до размера частиц 100 мкм. При применении полученного порошкообразного продукта на обезжиренную, фосфатированную жесть электростатически наносят покрытие. После сушки получают блестящее и не имекицее раковин покрытие ТОЛЩИНОЙ 70-80 мкм.

Пример 5а (сравнительный).

700 ч. сложного полиэфира, полученного в соответствии с примером 5, и 300 v, содержащего свободные карбоксильные группы сложного полиэфира, полученного в результате поликоиденсации под давлением 2-3 бар, смеси 700 ч. пропандиола-1, 2,2100 ч. полиэтилентерефталата, 2,4 ч. окиси дибутилолова, 1940 ч. ангидрида тримеллитовой кислоты, 187 ч. дидангидрида пиромеллитовой кислоты, 90 ч бициклооктентрикарбоиовой кислоты (кислотное число 223) гомогенизируют ср смесью 300 ч. двуокиси титана и 50 ч. сернокислого бария при 140°С в двухшнековом экструдере (при 110°С экструзия невозможна из-за высокой вязкости расплава смеси). Дальнейшую переработку производят по аналогии с примером 5.

П р и.м е р 6. В рецептуре, описанной в примере 5, 140 ч. сложного полиэфира Э и1юняют 140 частями эпоксидной смолы, полученной на основе дифеийлолпропана и эпихлоргидрина (эпоксидное число 0,041, температура размягчения по Дурансу 145°С). В остальном способ осуществляют, как в примере 5. Толщина слоя нанесенной Пленки составляет 70 мкм.

Смеси для нанесения покрытий с торсодержащим компоненте. Пример. На подложку из листового алюминия толщиной 0,50,8.мй наносят посредством вальцева ния смесь, состоящую из 167,4 ч. поливинилиденфторида, 179,2 ч. термореактивной и освобояСценной от мае ла сложной полиэфирной смолы, полученной в соответствии с примером L, 83,6 ч. поликарбоновой кислоты b (5б%-ноЙ), 57 ч. двуокиси титана, 26,5 ч. талька и 487 ч. смеси раств рителей А, в результате чего получа ют пленку толщиной в мокром состоянии 70-100 мкм и в течение 3 мин производят отверждение при . В результате получгиот эластичное, бле тящее и -устойчивое /к-коррозии покры тие, характеризующееся безупречным сцеплением с подложкой, которое затем без повреждения может быть подт вергнуто деформированию посредством глубокой вытяжки, окантовки, профилирования или другими способами. Примере. Смесь для нанесения покрытий, описанную в примере 7 омешивают с 0,5% 2-фенил-2-имидазолина и затем осуществляют вальцеван ino аналогии с описанным в примере 7 однако отверждение при 230°С производят лишь в течение 60 с. В резуль тате получают такое же эластичное, блестящее и коррозионностойкое покрытие(Обладающее безупречным сцеплением с подложкой, которое в дальнейшем без повреждения способно деформироваться посредствен (Глубокой -тяжки, окантовки, профилирования ил другими способами. П р и м « р 9. Смесь, состошцую из 303 ч. поливинилиденфторида, ч. 55%-ного раствора акриловой смолы со свободными гидррксильньми группами (гидроксильное число 70-80), полученной из 2,5 моль мети метакрилата , 1,5 моль оксибутилме- такрилата, 3 моль бутилакрилата и 3 моль стирола, смешивают- в соотношении 8.5:15 Хв расчете на твердуюсмолу) с 27,2 ч. 55%-ного раствора поликарбоновой кислоты d и 502 ч. смеси растворителей В. Полученную смесь посредством напыления наносят на подложку из белой жести тощиной 0,3-0,5 мм, в. результате чего получают пленку, имеющую в мокром состо янии толщину 100-150 мкм, после чего производят отверждение при 160°С в течение 15 мин. В результате полу ;чают бесцветное эластичное покрытие обладающее хорошим сцеплением с под ложкой . Пример 10. Смесь, состоящую из 89,4 ч. поливинилфторида, 266,7 термореактивной и освобожденной от масла сложной полиэфирной смолы, по лученной в соответствии с примером 1, 1бО,8 ч. поликарбоновой кислоты (50%-иая) 89,4 ч. талька и 395 ч. смеси растворителей В, наносят посредством напыления на подложку из фосфатированного стального листа или из оцинкованного листового железа. Получают пленку, имеющую .в мокром состоянии толщину,100-150 мкм, после чего при 160 С производят отверждение в течение IP мин. Из-за экстремального сцепления с металлом это покрытие также может быть применено для грунтовки, обладающей хорошими свойствами. Клеящие систег«ы.. Прим ер 11. Термоплавкий клей, свободный от присутствия растворителя. 75 ч. сложного полиэфира {свободного от присутствия растворителя) , полученного в соответствии с примером 1, экструдируют в шнеко вом экструдере с 25 ч. свободного от присутствия растворителя, но содержащего катализатор «омпонента g поликарбоновой кислоты и 30 ч. талька. Полученный в результате экструзии продукт посЛе охлаждения перемалывают в холодном состоянии и затем просеивают с целью получения частиц размером приблизительно 100 мкм. Полученным термоплавкимклеем склеивают две обезжиренные алюминиевые пластины, причем склеивание производят при в течение 30 мин посредством наложения пластин друг на друга. Предел прочности при разрыве склейки - 24 Н.мкГ . П р и м е р 12. Клей, отверждающийся при нагревании в {присутствии растворителя. Описанную в примере 11 смесь не экструдируют, а гомогенизируют при добавлении 60 ч. бутилацетата, в котором растворено 0,7 ч. имидазола, в планетарной , в результате чего получают пасту. С помощью ракеля наносят покрытие на древесностружечную плиту, полученную из мелкой стружки. Спустя 10 мин вальцуют предварительно нагретый до 70 С дубовый шпон (250 мкм) и непосредственно после этого производят сушку в течение 2-3 мин под инфракрасной лампой таким образом, что температура объекта достигает 125-130с. При этом обеспечивается безупречное сцепление шпона. В табл. 2 представлены условия сушки и свойства отвержденных покрытий. Пример 13. 600 ч. полиэфира, содержащего свободные гидроксильные группы, с гидроксильным числом 350,. получается яз неопентилгликоля, триметилолпропанаи гександиоля в весовом соотношении 4:4:1 и смеси , изофталевой и терефталевой кислот в весовом соотношении 0,5:1, 400ч. компонента е поликарбоновых кислот , Скислотное число (HjO) 521 и смеси

300 ч. двуокиси титана и 50 ч, сульфата бария (по примеру 5) перемешивают в сухом состоянии, гомогенизируют и перерабатывают в порошок. Этим порошком покрывают обезжиренный, фосфатизированный лист. Получают блестящее, свободное от впадин покрытие толщиной 70-80 мк.

П р и м .е р 14. 970 ч. низшего разветвленного содержащего свободные гидроксильные группы, полиэфира с гидроксильным числом 17-20 получают из неопентилгликоля, этиленглйколя и триметилолпропана в весовом соотношении 50:45s3 и диметилтер гфталата в качестве кислотного компо нента, 30 ч. поликарбоновых кислот с кислотное число (Н20) 5373 и смесь 300 ч. двуокиси титана и 50 ч сульфата бария (по примеру 5) гомогенизируют и перерабатывают. После

сушки получают блестящее, свободное от впадин покрцтие с толщиной 7080 мк.

Пример 15. 685 ч. олигомерного эфира со свободными гидроксильными группами и гидроксильным числом 145, полученных из 3-х моль тёрефталевой кислоты и 4-х моль неопентилгликоля, 315 ч. компонента а поликарбоновых кислот (кислотное число

0 |4б1) и смесь 300 ч. двуокиси титана и 50 ч. сульфата бария (по примеру 5) смешивают, гомогенизируют и перерабатывают. После сушки получают блестящие, свободные от впадин покрытия толщиной 70-80 мк.

Т&ким образсж изобретение позволяет получать покрытия с хорошими свойствёши, способные к быстрому отверждению.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3205192, кл 417-500, опублик | |||

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

Авторы

Даты

1983-08-23—Публикация

1978-02-17—Подача