Изобретение относится к области порошковой металлургии, в частности к способам получения композиционных материалов, содержащих керамические частицы, образуемые в процессе получения этих материалов.

Существует способ получения композиционных материалов путем смешивания порошков матричного металла с порошками керамикообразующих элементов, нагрева и длительной выдержки смеси при температуре, близкой к температуре плавления матричного материала, обеспечивающей протекание диффузии керамикообразующих элементов в матричный металл и их взаимодействия с образованием керамических частиц.

Недостатком существующего способа является низкий уровень механических свойств и их малая стабильность, вызванные отсутствием возможности управления условиями образования и роста керамических частиц, а также дисперсионного твердения матричных сплавов в процессе длительных выдержек при предплавильных температурах. Неконтролируемость процесса дисперсионного твердения резко ограничивает выбор сплавов, используемых в качестве матрицы.

Наиболее близким к разработанному по технической сущности является способ получения композиционных материалов, заключающийся в смешивании металлических матричных порошков с керамическими частицами, их обработке в высокоэнергетической мельнице и компактировании образующегося в результате обработки композиционного порошка.

Недостатком известного способа является низкий уровень значений и стабильности механических свойств из-за неравномерного распределения керамических частиц широкого (от долей до десятков микрон) фракционного состава.

При введении относительно крупных (>3 мкм) керамических частиц удается добиться их равномерного распределения в матрице, но при этом не достигается эффект упрочнения, для которого требуются более мелкие частицы. При введении более мелких частиц, обеспечивающих эффект упрочнения, не удается добиться их равномерного распределения в матрице, что приводит к резкому снижению стабильности свойств. Введение готовых керамических частиц, достаточно мелких для достижения упрочнения материала, может быть реализовано при их содержании не более 20 об.%.

Предлагается смешивать порошки металлической матрицы и упрочняющей фазы в виде керамикообразующих элементов, смесь обрабатывать в высокоэнергетической мельнице при энергонапряженности 0,7-1,5 кВт/кг в течение 20-40 ч.

Отличие разработанного способа заключается в том, что при получении порошковой смеси упрочняющую фазу вводят в виде активных керамикообразующих элементов, взаимодействующих в присутствии матрицы, а процесс механического легирования проводят при энергонапряженности 0,7-1,5 кВт/кг в течение 20-40 ч.

Из научно-технической и патентной литературы указанные признаки неизвестны.

Примеры осуществления способа.

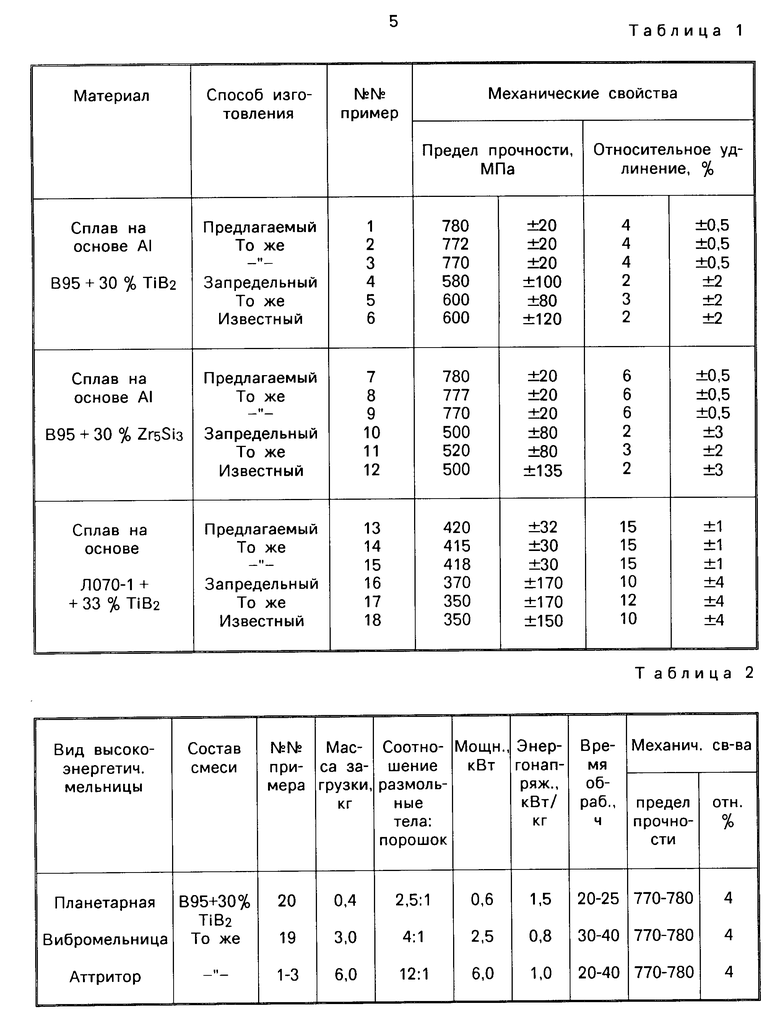

Способ получения порошковых композиционных материалов системы металл - керамика был осуществлен при получении сплавов на основе алюминия (сплав В95) и меди (сплав Л070-1, латунь). Керамикообразующими элементами явились титан и бор (примеры 1-6 и 13-18), цирконий и кремний (примеры 7-12), (табл. 1). Порошковую смесь загружали в высокоэнергетическую мельницу (аттритор), проводили обработку до осуществления механического легирования по предложенному способу при энергонапряженности 1,0 кВт/кг в течение 30 ч (примеры 1, 7, 13), при энергонапряженности 0,7 кВт/кг в течение 20 ч (примеры 2, 8, 14), при энергонапряженности 1,5 кВт/кг в течение 40 ч (примеры 3, 9, 15); с запредельными значениями параметров процесса: при энергонапряженности 0,6 кВт/кг в течение 18 ч (примеры 4, 10, 16) и при энергонапряженности 1,6 кВт/кг в течение 45 ч (примеры 5, 11, 17); по известному способу получали смесь порошков матричного сплава с керамическими частицами ТiB2или Zr5Si3 в той же мельнице (аттриторе) при энергонапряженности 1,5 кВт/кг в течение 40 ч (примеры 6, 8 и 18).

Для сравнения один из материалов, а именно В95+30%ТiB2, получали в других высокоэнергетических мельницах (см. табл.2) при той же энергонапряженности (примеры 19 и 20).

Из полученных порошков горячей экструзией были изготовлены прутки ⊘ 20 мм и определены их механические свойства. Данные по условиям получения порошков и механические свойства прутков, полученных их этих порошков, приведены в табл.1 и 2.

Как следует из этих данных, в результате использования разработанного способа, получены материалы с высоким уровнем (предел прочности выше на 20-25%, относительное удлинение на 30-50%) и высокой стабильностью (разброс значений ниже в 5-6 раз) механических свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАТЕРИАЛА СИСТЕМЫ МЕТАЛЛ - КЕРАМИКА ИЗНОСОСТОЙКОГО КЛАССА | 2010 |

|

RU2460815C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2202642C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2246379C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПЕНОАЛЮМИНИЯ (ИЗДЕЛИЙ) ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2010 |

|

RU2450892C1 |

| Способ изготовления структурно-градиентных и дисперсно-упрочненных порошковых материалов (варианты) | 2019 |

|

RU2725457C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ИЗ АЛЮМИНИЕВОГО СПЛАВА (ЕГО ВАРИАНТ) И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2001 |

|

RU2202643C1 |

| Способ получения композиционного порошка системы алюминий - цинк для нанесения покрытия методом холодного газодинамического напыления | 2023 |

|

RU2820258C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКИ ЛЕГИРОВАННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА | 2006 |

|

RU2334803C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1993 |

|

RU2032496C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С НИЗКИМ КОЭФФИЦИЕНТОМ ЛИНЕЙНОГО РАСШИРЕНИЯ | 2000 |

|

RU2174456C1 |

Сущность изобретения: способ получения порошковых материалов системы металл-керамика включает смешиванием порошка металлической матрицы с порошком компонентов, реагирующих между собой с образованием керамических частиц. Смесь обрабатывают в высокоэнергетической мельнице при энергонапряженности 0,7-1,5 кВт/кг в течение 20-40 ч. Затем порошковую смесь компактируют. Приведены примеры получения дисперсно-упрочненных материалов на основе меди и алюминия с керамической упрочняющей фазой TiB2 и Zr5Si3 . 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ СИСТЕМЫ МЕТАЛЛ-КЕРАМИКА, включающий смешивание порошка металлической матрицы с порошком упрочняющей фазы, обработку смеси в высокоэнергетической мельнице и компактирование, отличающийся тем, что при смешивании в качестве упрочняющей фазы используют компоненты, реагирующие между собой с образованием керамических частиц, а обработку в высокоэнергетической мельнице проводят при энергонапряженности 0,7 - 1,5 кВт/кг в течение 20 - 40 ч.

| Donald L | |||

| "Annual Powder Metallurgy conf., Proc., Boston, Mass, May 18-21, 1986, princeton, N 7, 1986, 45-65. |

Авторы

Даты

1994-10-15—Публикация

1990-12-14—Подача