Изобретение относится к области порошковой металлургии, в частности к разработке технологии изготовления жаропрочных и износостойких композиционных материалов на основе алюминия путем механического легирования, и может быть использовано в производстве поршней двигателей внутреннего сгорания.

В патенте РФ 2113941, выданном на "Способ получения легированного порошка на основе алюминия" раскрыт способ получения композиционного материала и соответственно материал. По данному способу получают легированный порошок на основе алюминия, из которого горячим прессованием получают материал. Данный способ предусматривает высокоэнергетическую механическую обработку в инертной атмосфере заранее полученной порошкообразной шихты в виде исходного измельченного сырья с размером частиц 1-500 мкм, содержащей алюминий, магний и другие легирующие компоненты, при этом в способе регламентируются расход энергии на механическую обработку и локальная мощность в расчете на 1 кг шихты. Высокоэнергетическую обработку осуществляют до получения активированной смеси композиционного порошка с преимущественно сфероидной формой частиц, средний размер которых в 1,5-10 раз превышает средний размер частиц шихты. Затем осуществляют горячее прессование при 400-420oС активированной смеси для получения материала. Материал, полученный в соответствии с данным способом, характеризуется микротвердостью металлической матрицы в интервале 2300-3000 МПа (HV 230-300), увеличенным средним размером частиц и обладает улучшенной свариваемостью.

Наиболее близким способом к предложенному является способ изготовления композиционного материала на основе алюминия, включающий высокоэнергетическую механическую обработку в инертной атмосфере исходного измельченного сырья в виде порошка, содержащего алюминий или его сплав и оксид алюминия, в присутствии газообразного или жидкого органического поверхностно-активного вещества (ПАВ) с содержанием его не более 4% от веса шихты до измельчения упомянутого оксида алюминия до размера от 100 до 2000 А (10-200 нм) в диаметре. Затем полученную активированную смесь консолидируют для получения материала путем прессования при температурах 800-950 F (427-511oС) (см. патент США 3740210).

Известен также композиционный материал, полученный в соответствии с вышеприведенными способами. Данный материал содержит от 2,5 до 10 вес. % оксида алюминия, а его структура представлена матрицей на основе твердого раствора и равномерно размещенными в ней равноосными дисперсными частицами оксида алюминия, размером менее 2000 А (200 нм) и характеризуется пределом прочности более чем 45,000 фунтов на квадратный дюйм (315 МПа) (см. патент США 3816080).

К недостаткам всех известных способов получения композиционных материалов и соответственно материалов, полученных этими способами, является неудовлетворительная жаропрочность, низкая прочность и нестабильность свойств во времени. Кроме того, все описанные технологии требуют проведения консолидации материалов при достаточно высоких температурах, что приводит к снижению механических свойств и увеличению энергоемкости процессов.

Задачей изобретения является устранение всех вышеперечисленных недостатков, а также удешевление способа за счет использования отходов механической обработки сплавов в виде стружки.

В соответствии с первым вариантом изобретения, поставленная задача решается тем, что в способе изготовления композиционного материала на основе алюминия, включающем высокоэнергетическую механическую обработку исходного измельченного сырья, содержащего алюминиевый сплав и оксид алюминия с получением активированной смеси и горячее прессование активированной смеси для получения материала, в качестве исходного сырья используют смесь, содержащую 10-25 об. % порошка оксида алюминия и предварительно измельченную стружку алюминиевого сплава - остальное, высокоэнергетическую обработку указанной смеси осуществляют в течение 16-120 мин в инертной атмосфере, горячее прессование проводят при температуре, не превышающей температуру начала рекристаллизации алюминиевого сплава, а перед горячим прессованием осуществляют холодное двухстороннее прессование до достижения по меньшей мере 80% теоретической плотности.

При этом предварительно измельченную стружку сплава получают измельчением в планетарном активаторе с размером не более 5 мм, а в качестве оксида алюминия используют порошок дисперсностью 8-12 мкм.

В качестве инертной атмосферы используют аргон.

В соответствии со вторым вариантом изобретения, поставленная задача решается тем, что в способе изготовления композиционного материала на основе алюминия, включающем высокоэнергетическую механическую обработку исходного измельченного сырья с получением активированной смеси и горячее прессование активированной смеси для получения материала, в качестве исходного сырья используют измельченную стружку алюминиевого сплава, высокоэнергетическую обработку указанного сырья осуществляют в течение 16-120 мин в кислородсодержащей атмосфере с получением активированной смеси, содержащей 10-25 об. % оксида алюминия и алюминиевый сплав - остальное, горячее прессование проводят при температуре, не превышающей температуру начала рекристаллизации алюминиевого сплава, а перед горячим прессованием осуществляют холодное двухстороннее прессование до достижения по меньшей мере 80% теоретической плотности.

При этом кислородсодержащую атмосферу обеспечивают путем периодической подачи воздуха в рабочий объем к поверхности обрабатываемых частиц.

При реализации обоих вариантов изобретения высокоэнергетическую обработку осуществляют в планетарном активаторе в барабанах с квазицилиндрическими мелющими телами и предварительный размол стружки проводят также в планетарном активаторе с размером не более 5 мм.

В качестве алюминиевого сплава предпочтительно использовать сплав АК12М2МгН, высокоэнергетическую обработку осуществлять при отношении мелющего тела к массе исходного сырья от 7:1 до 10:1.

Холодное прессование целесообразно осуществлять при давлении 150-300 МПА с выдержкой под давлением в течение 2-3 мин, а горячее прессование - при давлении 200-700 МПа, температуре 200-400oС и выдержке под давлением в течение 20-30 мин.

Поставленная задача также решается композиционным материалом на основе алюминия, дополнительно содержащем оксид алюминия при следующем соотношении компонентов, об. %:

Оксид алюминия - 10-25

Алюминиевый сплав - Остальное,

изготовленном в соответствии с первым или вторым вариантами изобретения и характеризующимся длительной твердостью HB1 350 не менее 160 МПа и температурным коэффициентом линейного расширения в интервале температур 20-400oС не менее 20•10-6 К-1.

Сущность изобретения состоит в следующем.

При разработке изобретения было обнаружено, что выбор измельченной стружки в качестве сырья для получения матричных частиц сплава позволяет избежать добавления каких-либо активаторов процесса высокоэнергетического измельчения, значительно сократить время обработки в мельнице, а также снизить температуру консолидации материала. Вероятно, это можно объяснить тем, что стружка, полученная на токарном станке или фрезерованием, в процессе получения подвергается значительной холодной деформации. Известно, что до 10% работы, затраченной на холодную деформацию, поглощается материалом. При этом, накопленная в материале энергия "задерживается" в виде энергии дефектов кристаллической решетки. Все это позволяет начать процесс обработки материала в высокоэнергетической мельнице как бы с более высокого уровня дефектности структуры, что и позволяет привести полную обработку в более короткие сроки, а также последующую консолидацию материала при температурах ниже температуры рекристаллизации матричного сплава.

При совместной обработке матричных и оксидных частиц в планетарой мельнице, под воздействием ударно- истирающих нагрузок проходят следующие структурные превращения.

На первом этапе обработки (после 2-60 мин) частицы Аl2O3 постепенно измельчаются до размера <3 мкм. При этом матричные частицы алюминиевых сплавов измельчаются до 10-250 мкм и приобретают более компактную округлую форму.

Практически одновременно с независимым измельчением частиц матрицы и керамических частиц Аl2O3 происходит процесс внедрения последних в вязкую алюминиевую матрицу. В результате этого матричные частицы еще более измельчаются.

В целом на начальном этапе обработки структура гранул не однородна. Практически каждая гранула состоит из неплотно сварившихся между собой кусочков матричных частиц с внедренными в них частицами оксида алюминия. При этом часто можно наблюдать ситуацию, когда гранулы разной крупности образуют между собой также неплотно сварившиеся конгломераты с хорошо различимыми внутренними границами. Кроме того, в структуре такой порошковой смеси присутствуют отдельные частицы матричных сплавов и оксида алюминия, все еще не принявшие участия в процессе механического легирования.

С увеличением времени обработки состояние порошковой смеси постепенно меняется, структура гранул становится более однородной; постепенно пропадают непровзаимодействовавшие матричные и керамические частицы.

В результате постоянного чередования процессов внедрения керамических частиц в матрицу, наслаивания гранул одна на другую, сварки их между собой и измельчения в процессе механического легирования, в гранулах происходит формирование слоистой (или зонной) структуры (второй этап обработки). Для такой слоистой структуры характерно чередование зон с сильно различающимся количеством и равномерностью распределения упрочняющих частиц.

Дальнейшее увеличение времени обработки в мельнице способствует постепенному исчезновению слоистого характера структуры, гранулы становятся более компактными, с равномерно распределенными в них дисперсными частицами оксида алюминия (третий этап). При этом увеличение времени обработки в мельнице снижает вероятность обнаружения в структуре гранул зон, не содержащих частицы Аl2O3.

С увеличением времени обработки в мельнице постепенно достигается однородность структуры консолидированных образцов, т.е. равномерность распределения дисперсных частиц в матрице. Причем время достижения однородности структуры сильно зависит от объемной доли частиц. Так, если у композиционного материала с 20% об. Аl2O3 равномерное распределение частиц достигается уже после 60 мин обработки в мельнице, то у материалов с 10 и 15% об. Аl2O3 аналогичный результат достигается только после 120 мин.

Последующая консолидация полученного порошка путем холодного и последующего горячего прессования при температуре не выше температуры рекристаллизации матрицы композиционного материала на основе алюминия, позволяет сохранить высокую степень дефектности структуры с равномерным распределением оксида алюминия, благодаря чему наблюдаются высокие значения длительной твердости (жаропрочности) и снижение значений температурного коэффициента линейного расширения полученного композиционного материала.

Материал отличается от материалов, полученных известными способами, изотропностью свойств, высокой плотностью, что обеспечивает высокие механические и физические свойства при комнатной и повышенных температурах, а также их стабильность во времени.

Изобретение может быть проиллюстрировано следующими примерами.

Пример 1.

В качестве исходного сырья для обработки в планетарной мельнице (активаторе) использовали:

- стружку матричного сплава АК12М2МгН (Al-12%Si-l,2%Mg-2%Cu-l%Ni-%1Fe-0,4%Мn), полученную на токарном станке из отливки сплава, приготовленной литьем в металлическую изложницу со скоростью охлаждения ~10 К/с.

- частицы оксида алюминия размером 10±0,8 мкм, которые по данным рентгеновского фазового анализа имели структуру α - Аl2O3.

Стружку матричных сплавов предварительно измельчали в активаторе в течение 0,5 мин до размера не более 5 мм. Смеси матричных частиц и порошка Аl2O3 с различным объемным соотношением обрабатывали в планетарном активаторе без применения поверхностно-активных веществ в герметичных контейнерах с квазицилиндрическими мелющими телами. Обработку проводили в атмосфере аргона. При этом соотношение массы мелющих тел и обрабатываемого материала составляло 10:1. Обработку в активаторе проводили поэтапно в течение 2-150 мин.

Структуру порошковых смесей на разных стадиях обработки в мельнице, а также консолидированных образцов композиционных материалов изучали на сканирующем электронном микроскопе JSM-35CF во вторичных и отраженных электронах. Шлифы для структурных исследований готовили механической полировкой с помощью алмазной пасты различной крупности.

После достигнутого измельчения, из смеси формировали брикеты холодным двухсторонним прессованием при давлении 200 МПА и выдержкой под давлением в течение 3 мин. Затем проводили горячее прессование при давлении 200-700 МПа, температуре 200-400oС и выдержке под давлением в течение 30 мин.

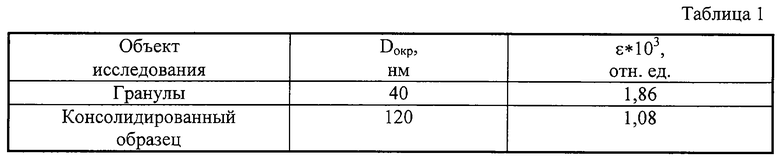

Структурное состояние полученного материала оценивали дифрактометрическими методами. В качестве примера в табл. 1 приведены значения Dокр (размер областей когерентного рассеяния) и ε = Δd/d (относительные микронапряжения) в композиционном материале после обработки в планетарной мельнице в течение 120 мин.

Из табл. 1 видно, что в консолидированных образцах композиционных материалов сохраняется дисперсная структура, размер областей когерентного рассеяния возрос только в три раза и близок к 0,1 мкм, что в сочетании с дисперсными частицами оксида алюминия обеспечивает высокий уровень прочностных свойств материалов.

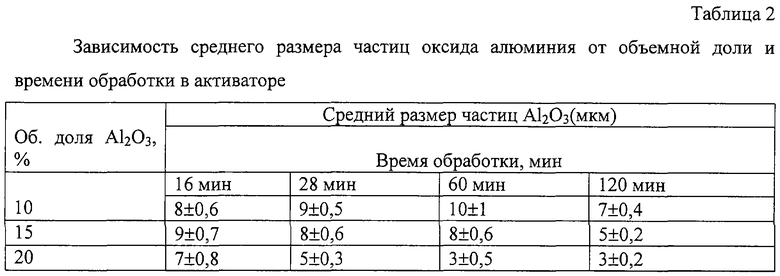

Средний размер частиц оксида алюминия для композиционных материалов Аl-12%Si-1,2%Mg-2%Cu-1%Ni-%1Fe-0,5%Mn-Аl2O3 представлен в табл. 2.

Из табл. 2 видно, что наиболее интенсивно измельчение частиц происходит в материале с 20% об. Аl2О3. Однако размер частиц оксида алюминия, даже в этом случае, уменьшается незначительно (от исходного 10 до 3 мкм).

Композиционный материал на основе системы Al-12%Si-1,2%Mg-2%Cu-1%Ni-%1Fe-0,5%Mn-Аl2О3 может рассматриваться как материал для изготовления поршней двигателей внутреннего сгорания. Поэтому для данного материала очень важно было оценить влияние как температуры отжига, так и температуры испытания на твердость композиционного материала в сравнении с поведением матричного сплава Al-12%Si-1,2%Mg-2%Cu-1%Ni-%1Fe-0,5%Mn.

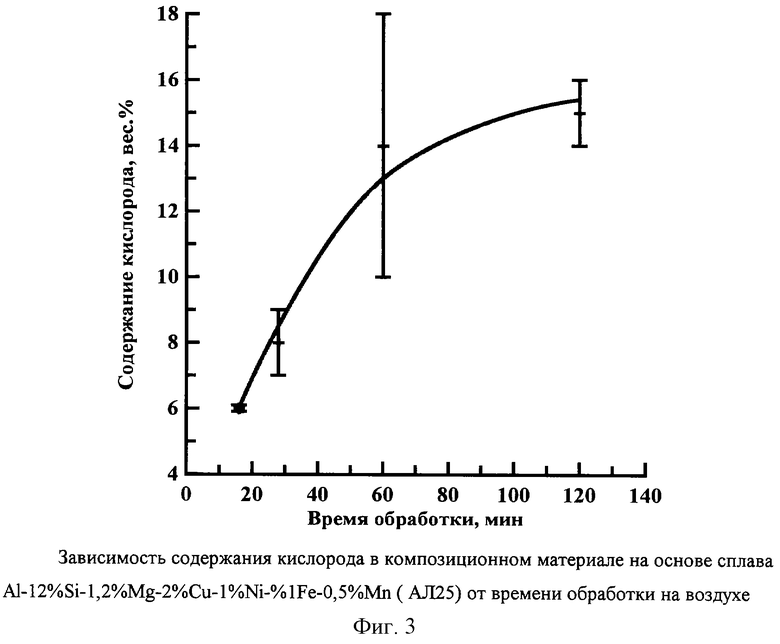

Зависимость твердости материалов с разной объемной долей оксида алюминия от температуры часовых отжигов показывает преимущество композиционных материалов перед матричным сплавом (фиг.1).

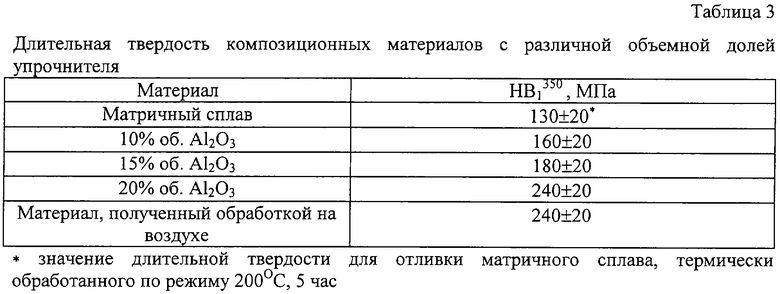

В табл. 3 представлены результаты испытаний материалов на длительную твердость. Из них следует, что данная характеристика выше у композиционных материалов. Почти в два раза значение HB1 350 у композиционного материала с 20% об. Аl2O3 выше, чем у матричного сплава.

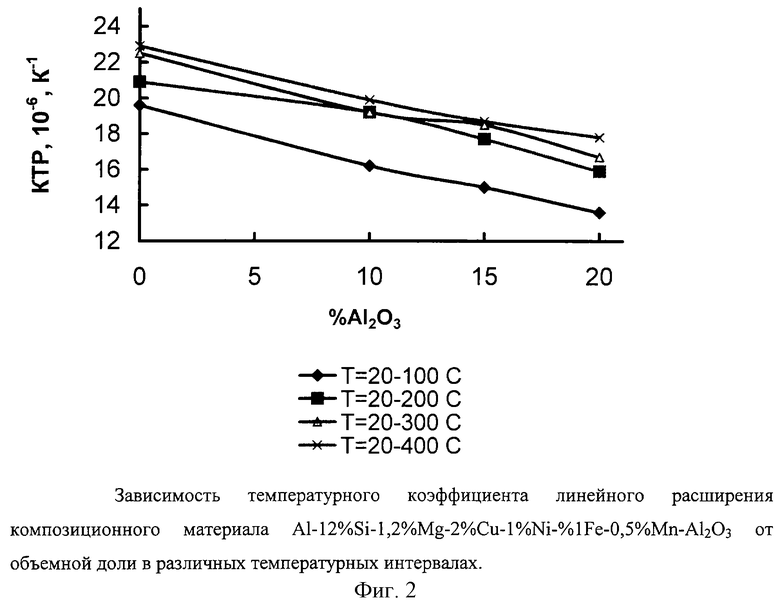

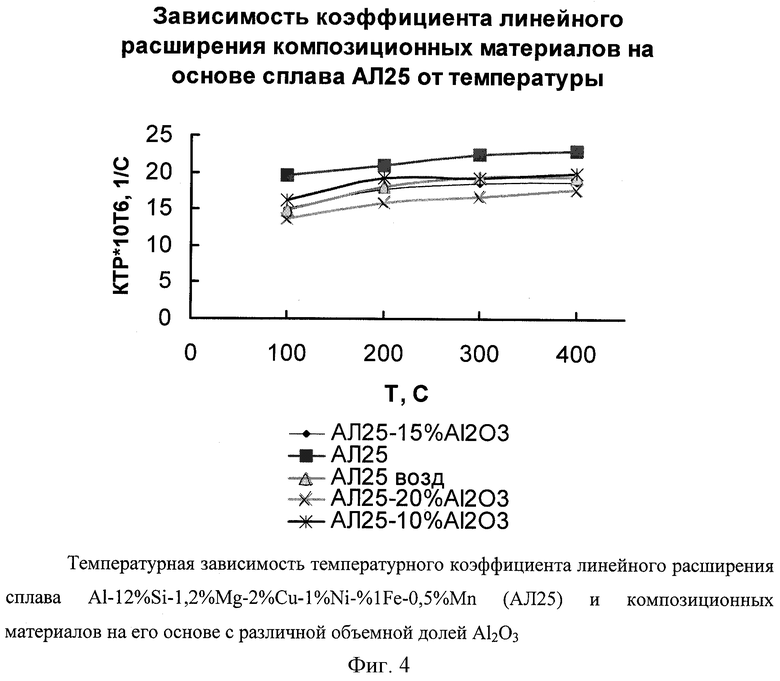

Температурный коэффициент линейного расширения оценивали на дилатометре L 75/30 фирмы "Linseis" для матричного сплава Al-12%Si-1,2%Mg-2%Cu-1%Ni-%1Fe-0,4%Мn и композиционных материалов на его основе, содержащих различную объемную долю Аl2О3. Из фиг.2 видно, что значения коэффициента линейного расширения у композиционного материала значительно ниже, чем у матричного сплава. Особенно сильно они снижаются при содержании Аl2О3 20%.

Пример 2.

Второй вариант изобретения осуществляется также как и первый, за исключением того, что оксид алюминия не закладывается в исходную порошковую смесь в виде порошка, а получается в результате самопроизвольного окисления активированного алюминиевого сплава. В качестве исходного сырья для обработки в планетарной мельнице использовали стружку матричного сплава Al-12%Si-1,2%Mg-2%Cu-1%Ni-%1Fe-0,4%Мn, полученную на токарном станке из отливки сплава, полученной литьем в металлическую изложницу со скоростью охлаждения ~10 К/с.

Окисление осуществляли путем дозированной подачи воздуха к поверхности матричного сплава. В этом примере подачу воздуха осуществляли методом периодического (через каждые две минуты работы мельницы) открывания герметичных крышек контейнеров мельницы на три минуты. Данная процедура обеспечивала полную замену атмосферы в контейнерах.

Последующее холодное и горячее прессование активированной смеси осуществляются также как и по первому примеру изобретения.

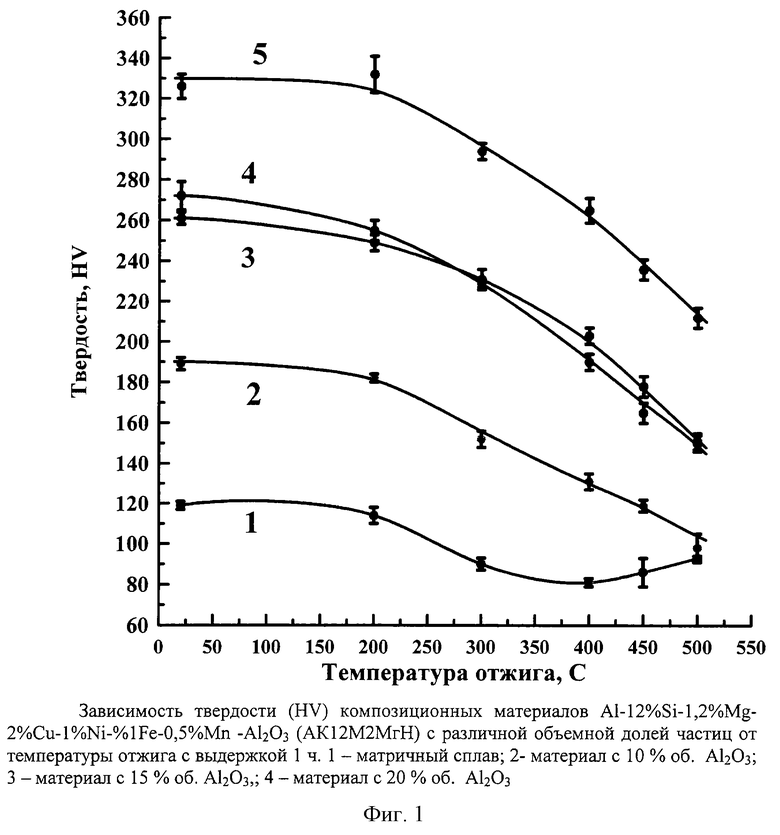

На фиг. 3 показана зависимость количества кислорода, содержащегося в композиционном материале на основе сплава Al-12%Si-1,2%Mg-2%Cu-1%Ni-%1Fe-0,5%Мn (АЛ25) от времени обработки на воздухе. Эту зависимость строили по данным микрорентгеноспектрального анализа. Из фиг.3 следует, что в процессе обработки в планетарном активаторе в материале может накапливаться до 16 мас. % кислорода. Это примерно соответствует содержанию оксида алюминия 25 об. %. Образующиеся дисперсные частицы оксида способствуют достижению высоких механических свойств (см. табл. 3 и фиг.1, а также фиг.4).

Из таблиц и чертежей видно, что полученный материал обладает свойствами, очень близкими к тем, что достигаются материалом, изготовленным в соответствии с первым вариантом изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2202642C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКИ ЛЕГИРОВАННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА | 2006 |

|

RU2334803C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1997 |

|

RU2146199C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2002 |

|

RU2203515C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1997 |

|

RU2146619C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1997 |

|

RU2124064C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРИЧЕСКИХ РАЗРЫВНЫХ КОНТАКТОВ И МАТЕРИАЛ | 2017 |

|

RU2691452C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1993 |

|

RU2032496C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2335379C1 |

| Способ получения наноструктурного композиционного материала на основе алюминия | 2019 |

|

RU2716930C1 |

Изобретение относится к области порошковой металлургии, в частности к разработке технологии изготовления жаропрочных и износостойких композиционных материалов на основе алюминия путем механического легирования, и может быть использовано в производстве поршней двигателей внутреннего сгорания. Задачей изобретения является обеспечение высокого уровня прочностных свойств материалов, а также удешевление изготовления композиционного материала из алюминиевого сплава. В соответствии с первым вариантом изобретения способ изготовления композиционного материала на основе алюминия включает высокоэнергетическую механическую обработку в инертной атмосфере исходного измельченного сырья с получением активированной смеси и горячее прессование активированной смеси для получения материала, при этом в качестве исходного сырья используют смесь, содержащую 10-25 об. % оксида алюминия и предварительно измельченную стружку алюминиевого сплава - остальное, высокоэнергетическую обработку указанной смеси осуществляют в течение 16-120 мин, горячее прессование проводят при температуре, не превышающей температуру начала рекристаллизации алюминиевого сплава, а перед горячим прессованием осуществляют холодное двухстороннее прессование до достижения по меньшей мере 80% относительной плотности. При этом предварительно измельченную стружку сплава получают измельчением в планетарном активаторе с размером не более 5 мм, а в качестве порошка оксида алюминия используют порошок дисперсностью 8-12 мкм. В соответствии со вторым вариантом изобретения активированная смесь получается в результате внутреннего окисления сплава в процессе его высокоэнергетической обработки в планетарном активаторе. Полученный материал характеризуется длительной твердостью НВ1 350 o не менее 16 кгс/мм2 и температурным коэффициентом линейного расширения в интервале температур 20-400oС не более 20•10-6К-1. Техническим результатом изобретения является получение композиционного материала, обладающего изотропностью свойств, высокой плотностью, что обеспечивает высокие механические и физические свойства при комнатной и повышенных температурнах, а также стабильность механических свойств во времени. 3 c. и 14 з.п. ф-лы, 3 табл., 4 ил.

Оксид алюминия - 10-25

Алюминиевый сплав - Остальное

изготовлен по любому из пп.1-16 и характеризуется длительной твердостью НВ1 350 не менее 160 МПа, температурным коэффициентом линейного расширения в интервале температур 20-400oС не более 20•10-6К-1.

| US 3740210, 19.06.1973 | |||

| US 3816080, 11.06.1974 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО ПОРОШКА НА ОСНОВЕ АЛЮМИНИЯ | 1997 |

|

RU2113941C1 |

| ЛИБЕНСОН Г.А | |||

| Процессы порошковой металлургии | |||

| - М.: МИСИС, 2001, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Способ горячего брикетирования гранул алюминиевых сплавов | 1984 |

|

SU1338977A1 |

| 0 |

|

SU349488A1 | |

Авторы

Даты

2003-04-20—Публикация

2001-09-26—Подача