Изобретение относится к дозаторам, функционирующим без внешних источников энергии за счет термодинамической неравновесности системы устройство - внешняя среда, а конкретно к осмотическим дозаторам, обеспечивающим непрерывное дозирование веществ. Изобретение может найти применение в медицине, сельском хозяйстве, рыборазводных хозяйствах, а также в тех отраслях техники, в которых необходимо контролируемое дозирование веществ, осуществляемое непрерывно во времени.

Известные преимущества данного типа устройств для дозирования веществ: дозирование в течение длительного времени, от нескольких часов до нескольких лет; дозирование в широком диапазоне концентраций, особо в малых количествах; функционирования без внешних источников энергии; управление дозированием за счет положительной и отрицательной обратной связи, - указывают на предпочтительное использование таких устройств в медицине, где необходимо дозирование биологически активных веществ в организм животных и человека в строго заданном терапевтическом коридоре, а также в сельском хозяйстве, когда дозирование удобрений в количествах, сравнимых (или равных) потреблению, позволяют говорить об экологической чистоте системы питания растений.

Основным элементом, контролирующим дозирование веществ с осмотических устройствах, является мембрана. Влага через мембрану поступает вовнутрь устройства, где происходит растворение дозируемых веществ, и под действием возникающего гидростатического давления через заранее организованное отверстие, раствор вещества истекает из устройства в среду функционирования. Так как структура мембраны при е=const и T=const может позволить пройти вовнутрь строго определенному количеству воды (в виде жидкости или паров), то и количество раствора, истекающего из устройства, будет постоянным. Чем более длительное время мембрана будет сохранять способность быть полупроницаемой (раствор из устройства через мембрану наружу не выводится, в отличие от диффузионных мембран и устройств) без потери производительности, тем дольше будет работать устройство с сохранением первоначальных кинетических характеристик. Скорость дозирования раствора будет постоянна, а это, в свою очередь, определяется постоянным контактом мембраны с дозирующим веществом (c = const). Все приведенные выше рассуждения относятся к осмотическим мембранам, эффективный коэффициент проницаемости которых (Кэф) может колебаться в широких пределах 1х10-2; 1х1010(мл˙см/см2˙ч). Однако при создании осмотических дозаторов кроме Кэфтребуется учесть еще целый ряд параметров: доступность - для массового использования устройства материал мембраны не должен быть дефицитным; технологичность - свойства материала мембраны, которые включают возможность сварки, склейки, формовки и т.д., совместимость с другими материалами; механические свойства - целая группа характеристик, включающих в себя прочность на разрыв, растяжение, деформацию и т.д.; химические свойства - к этим параметрам прежде всего следует отнести химическую инертность по отношению к дозируемым веществам, к воде, к среде функционирования, стабильность химической структуры, а следовательно, сохранение свойств на все время функционирования устройства.

Наиболее полно будет удовлетворять этим требованиям мембрана из полиолефинов, а скорее всего - полиэтилен.

Однако Кэф для полиэтилена лежит в интервале 10-8-10-10мл/см/см2˙ч, т. е. величины крайне малые, что препятствует использованию полиэтилена в качестве осмотической мембраны. Известный прием повышения производительности мембраны сводится к увеличению площади массопереноса. По имеющимся данным осмотические мембраны имеют Кэф в интервале 0,3-6х10-5 мл˙см/см2˙ ч. Следовательно, при одинаковой толщине площади, мембрана из полиэтилена должна быть в 104-105 раз больше, чем из эфиров целлюлозы, а это уже вносит малопреодолимые конструкторские сложности.

Известна обработка материала мембраны ионизирующим излучением [1], что приводит к организации в мембране группы дефектов, резко повышающих ее производительность. При этом мембрана теряет свойство полупроницаемости и селективности, что приводит к изменению механизма работы устройства. Вместе с тем обработка мембраны ионизирующим излучением приводит к ухудшению физико-механических свойств полимера и сокращению срока его службы.

Другой прием, который повышает проницаемость мембраны - это уменьшение ее толщины. Однако и этот способ имеет свои ограничения. При толщине менее 10 мк мембрана имеет значительное количество механических дефектов, препятствующих ее использованию в качестве осмотической. При толщине свыше 30 мк массоперенос через мембрану идет очень медленно и требуется резко увеличивать ее площадь. Следовательно, рабочим интервалом толщины для полиэтиленовой мембраны (с Кэф сравнимым с другими материалами), можно считать 10-30 мк, предпочтительно 15 мк. Однако при этих толщинах мембрана легко деформируется даже при незначительных механических воздействиях, что требует использования пористых носителей: керамика, пористый металл, бумага, ткань и т.п.

Известно использование бумаги с полиэтиленовым слоем. В этом случае упаковка предохраняет содержимое от попадания влаги и последующей потери качества. Скорость диффузии воды через бумагу и полимер, кроме всего прочего, определяется и осмотическим давлением упакованного вещества. В случае пищевых концентратов, осмотическое давление которых невелико (правда в смеси присутствуют соли с высоким осмотическим давлением - хлорид натрия, нитрит натрия и т.д.), поступлению влаги извне препятствуют, во-первых, сорбционные свойства бумаги, а, во-вторых, кластерообразование воды внутри полимера, что резко снижает скорость диффузии воды внутри [2]. Это явление нарастает при повышении относительной влажности и сохраняется при 100% влажности и даже при погружении в воду.

В слоистых структурах (к ним можно отнести и систему полиэтилен-бумага), скорость изменения свойств адгезионной системы в каждом конкретном случае определяется начальными и граничными условиями сорбции агрессивного компонента (воды) из внешней среды, его коэффициентом диффузии, геометрическими характеристиками элементов сэндвичевой системы. Скорость диффузии будет определяться и концентрацией веществ, способствующих диффузии, и их природой по обе стороны сэндвичевой системы.

При упаковке лекарственных препаратов в систему полиэтилен-бумага в одних случаях, например, глюконат кальция, имеющий малое осмотическое давление, при погружении в воду не растворяется внутри упаковки в течение 20-25 суток (в зависимости от температуры), хотя неупакованная таблетка разваливается в воде уже через 7-9 мин. На воздухе при влажности менее 100% препарат в упаковке сохраняется длительное время. В другом случае, при упаковке глюкозы - вещества, имеющего очень высокое осмотическое давление, также длительное время гарантировано сохранение даже во влажном воздухе; погружение в упакованном виде в воду на 8-10 ч приводит к растворению активного вещества, разрушению (разрыву) упаковки и неконтролируемому выделению глюкозы наружу. В обоих случаях система полиэтилен - бумага за счет кластерообразования гарантированно предохраняет упакованное вещество от попадания воды вовнутрь. Коэффициент диффузии при этом невелик. При погружении в воду за счет более высокого сродства глюкозы к воде происходит разрушение адгезионного слоя на границе бумага-полиэтилен, деформация полимера и разрушение упаковки. В обоих случаях нельзя говорить об использовании системы полимер - бумага в качестве осмотической мембраны, так как не соблюдается основной признак - контролируемое поступление растворителя к растворяемому веществу - мембраны запираются.

Другой эксперимент, подтвердивший этот вывод, заключается в следующем. В упаковках с полиэтиленом на бумаге, с глюкозой и глюконатом кальция, были сделаны отверстия диаметром 150 мк, а затем упаковки поместили в почву, где контролировали выделение активного вещества при влажности 20-85%. Было отмечено, следующее: при влажности 20-85% глюконат кальция не выделялся в течение всего времени эксперимента (30 суток). Глюкоза не выделялась из системы при влажности 20-70% , а при влажности почвы свыше 70% выделялась в течение 6 ч, но не с контролируемой скоростью.

Наиболее близким к заявленному техническим решением является устройство, обеспечивающее режим программированного выделения удобрений, выполнено в виде емкости, одна из стенок которой представляет собой мембрану, выполненную из гидрофобного полимера, например, полиэтилена, с гидрофильными включениями. Поступление воды внутрь емкости происходит через гидрофильные включения. Для получения удовлетворительной скорости выделения веществ необходимо определенное соотношение гидрофильных включений к весу гидрофобного материала. Для осуществления равномерного обмена между наружной и внутренней частью упаковки необходимо, чтобы гидрофильные добавки распределялись равномерно по всей ширине. Это усложняет технологию производства мембраны и при несоблюдении всех требований при производстве известной мембраны, равномерный режим обмена между наружной и внутренней частью упаковки осуществляться не будет, стабильность работы снизится.

Цель изобретения - надежное контролируемое дозирование веществ, упрощение технологии изготовления, повышение стабильности работы и возможность управления коэффициентом диффузии за счет использования полиэтиленовой мембраны на пористом носителе в сочетании с дозируемым веществом.

Указанная цель достигается тем, что в устройстве мембрана выполнена из полиэтилена толщиной 10-30 мк, на пористом носителе - бумага, картон, керамика, пористый металл и т.п., толщиной 20-100 мк и размер пор на поверхности пористого носителя не превышает 0,1 см.

Для контролируемой подачи воды вовнутрь устройства загружают отдельные соли или смеси солей, которые имеют осмотическое давление в интервале от 80 до 350 атм, т.е. величины, достаточные для поступления воды в устройство, преодоления кластерообразования и обеспечения контролируемого выделения раствора в среду функционирования. В качестве отдельных солей используют, например, KNO3 и их смеси. Кроме того, для загрузки используют кристалины с соотношением активных компонентов N:P2O5:K2O:MgO=10:5:20:6; 10:5:20:2,5; 10: 5: 20: 0; 20:16:10:0; 18:18:21:0; 18:8:21,5:2. Смеси солей и кристалины при этом могут содержать до 0,12% по весу микроэлементов (Zn, Fe, B, Mn, Mo и др. в виде солей). Таким образом, только сочетание полиэтиленовой мембраны на пористом носителе с загрузкой соответствующими солями обеспечивает контролируемое дозирование активных веществ. Анализ показывает, что полиэтиленовая мембрана на пористом носителе в сочетании с солями, имеющими осмотическое давлении в интервале 80-350 атм, обеспечивают контролируемое дозирование активных веществ.

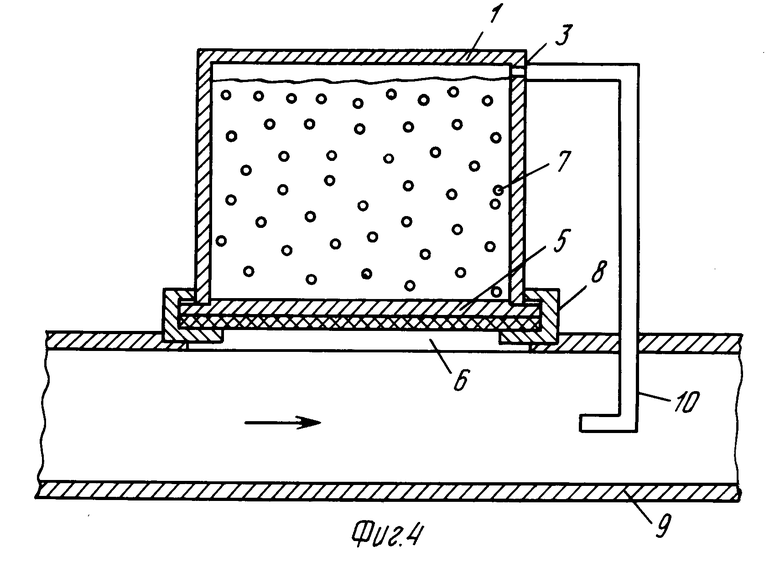

На фиг. 1 показано устройство с мембраной из полиэтилена на бумаге и снаряженного KNO3, поперечное сечение; на фиг.2 - устройство с мембраной из полиэтилена на пористой керамике и снаряженного кристалином N:P2O5:K2O5: MgO=10:5:20:6, поперечное сечение; на фиг.3 - устройство с мембраной из полиэтилена на бумаге, снаряженного кристалином N:P2O5:K2O=20:16:10, поперечное сечение; на фиг.4 - устройство с мембраной из полиэтилена на пористом металле и снаряженного смесью солей Са(NO3)2:NH4NO3; K2HPO4, поперечное сечение.

Ниже описаны варианты выполнения и примеры использования устройства.

В а р и а н т 1 (фиг.1). Устройство состоит из корпуса 1, выполненного из полиэтилена. В верхней части корпуса 1 выполнено отверстие 2, связывающее внутренний объем с атмосферой. В нижней части корпуса 1 выполнено выводное отверстие 3, через которое истекает раствор дозируемого вещества (KNO3). В нижней части корпуса 1 выполнены также перфорационные отверстия 4, которые изнутри закрыты полиэтиленовым слоем 5 мембраны. Внутри корпуса 1 мембрана обращена к активному веществу пористым слоем 6 в виде бумажного слоя. Мембрана приварена полиэтиленовым слоем 5 к корпусу 1. Слой полиэтилена выполнен толщиной 10 мк, а бумажный слой толщиной 20 мк.

Устройство работает следующим образом. После помещения устройства в среду функционирования (вода, почва, влажный субстрат) через мембрану влага из среды функционирования поступает к дозируемому веществу 7, растворяет его и за счет гидростатического давления, возникающего внутри корпуса 1, через выводное отверстие 3 насыщенный раствор активного вещества 7 поступает в среду функционирования со скоростью 1,5 мг/см2˙ч.

В а р и а н т 2 (фиг.2). В корпусе 1 устройства выполнено отверстие 2, связывающее внутренний объем устройства с атмосферой. В нижней части корпуса 1 выполнено выводное отверстие 3, через которое в среду функционирования выводится насыщенный раствор дозируемого вещества (кристалин N:P2O5:K2O: MgO= 10:5:20:6). В нижней части корпуса 1 посредством герметизирующего приспособления 8 установлена мембрана из двух слоев: из полиэтиленового слоя 5 толщиной 15 мк и пористого слоя 6 в виде керамики толщиной 1000 мк. Устройство работает аналогично примеру 1 после погружения в среду функционирования.

В а р и а н т 3 (фиг.3). Корпус 1 представляет собой склеенную из полиэтилена на бумаге емкость, причем наружный слой 5 корпуса 1 представляет собой полиэтиленовую пленку толщину 15 мк, а внутренний слой 6 - бумагу толщиной 40 мк. В корпусе 1 выполнено отверстие 2 для связи внутреннего объема с атмосферой. Выводное отверстие 3 предназначено для выведения раствора дозируемого вещества 7. В зависимости от положения устройства в среде функционирования отверстия 2 и 3 могут менять назначение.

В а р и а н т 4 (фиг.4). Корпус 1 устройства в нижней части за счет герметизирующего приспособления 8 отделен от трубопровода 9 мембраной, которая к трубопроводу 9 обращена своей частью из пористого слоя (металла) толщиной 800 мк, а внутрь корпуса 1 частью из полиэтиленового слоя 5 (пленки) толщиной 30 мк. Внутрь корпуса 1 загружают смесь солей 7, раствор которой выводится через отверстие 3 и через трубку 10 поступает в трубопровод 9. Устройство работает аналогично примеру 1.

Приведенные варианты устройства показаны для нескольких примеров его использования и не ограничивают другие возможные варианты устройств. В качестве пористой подложки могут быть использованы металл, керамика, бумага, картон, полимеры. Количество открытых пор не менее 10-100%. При количестве открытых пор менее 10% создается очень высокое диффузионное сопротивление потока, которое сравнимо с диффузионным сопротивлением мембраны. Пористый носитель может быть получен любым известным способом: введением порообразователя, вымыванием, спеканием и т.д.(см.таблицу)

Размер пор на поверхности пористого носителя не должен превышать 0,1 см, так как при больших порах и малых (10-15 мк) толщинах мембраны, имеют место провисание мембраны и образование микродефектов, что приводит к неконтролируемому истечению раствора.

В качестве пористого носителя могут быть пористый никель, пористая нержавеющая сталь, пористая латунь, мипласт, поропласты и т.п. материалы.

Выбор носителя определяется условиями эксплуатации устройства: пограничные значения толщины мембраны: при толщине менее 10 мк при существующих технологиях мембраны дефекты и микродефекты на ее поверхности не позволяют обеспечить контролируемую подачу активных веществ; при толщине выше 80 мк резко уменьшается скорость диффузии растворителя к активному веществу, а следовательно, и скорость дозирования. Так, например: при дозировании смеси Ca(NO3)2+NH4NO3+K2HPO4из устройства с мембраной 30 мк на нержавеющей стали (пористой) скорость дозирования составляет 0,7 мг/см2˙ч, а при толщине 35 мк эта же смесь дозируется со скоростью 0,0015 мг/см2˙ч, а эта величина уже слишком малая для дозирования удобрений.

Таким образом, сочетание полиэтиленовой мембраны на пористом носителе с дозируемым веществом, имеющим осмотическое давление 80-350 атм, обеспечивает необходимый коэффициент диффузии, контролируемое поступление воды к веществу и, соответственно, длительное непрерывное дозирование вещества в среду функционирования. Применение полиэтиленовой мембраны на пористом носителе в значительной степени расширит диапазон применения осмотических устройств, так как полиэтилен весьма инертен, химически стоек, легко формируется, сваривается и перерабатывается. Полиэтилен является наиболее распространенным полимером. Использование таких сендвичевых систем значительно снизит себестоимость изделий и упростит технологию их изготовления. Широкий спектр скоростей дозирования, который можно еще расширить за счет увеличения площади мембраны, позволит использовать осмотические дозаторы как в воде, так и в различных почвах и субстратах. Пористый носитель не только будет играть роль фильтра и диффузионного сопротивления потоку воды к мембране или к активному веществу, но и предохранит мембрану от повреждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛИРУЕМОГО ДОЗИРОВАНИЯ ВЕЩЕСТВА | 1992 |

|

RU2038004C1 |

| АППАРАТ ДЛЯ РАЗДЕЛЕНИЯ ВЕЩЕСТВ С ПОМОЩЬЮ ЖИДКИХ МЕМБРАН | 1994 |

|

RU2080162C1 |

| ПИТАТЕЛЬНАЯ СМЕСЬ ДЛЯ РАСТЕНИЙ И СПОСОБ ЕЕ ВНЕСЕНИЯ В ГРУНТ | 1994 |

|

RU2040888C1 |

| УСТРОЙСТВО ДЛЯ НАБЛЮДЕНИЯ ПРОЦЕССА В АППАРАТЕ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2006735C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АППАРАТА ДЛЯ АККУМУЛИРОВАНИЯ ВОДОРОДА | 1992 |

|

RU2038525C1 |

| МАГНИТНЫЙ АППАРАТ | 1992 |

|

RU2030925C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУСТОЙЧИВЫХ ГРАНУЛ | 1990 |

|

RU2038346C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ | 1990 |

|

RU2023709C1 |

| СПОСОБ ПОВЫШЕНИЯ ТЕРМОУСТОЙЧИВОСТИ МОЛОКА | 1992 |

|

RU2075940C1 |

| МАГНИТНЫЙ АППАРАТ | 1992 |

|

RU2036848C1 |

Использование: в машиностроении, в частности в устройствах осмотических дозаторов без внешних источников энергии. Сущность изобретения: устройство для контролируемого непрерывного дозирования веществ содержит корпус, в верхней части которого выполнено отверстие. В нижней части корпуса установлена мембрана, выполненная из двух слоев полиэтиленовой пленки толщиной 10 -30 мк, которой покрыта пористая подложка толщиной 20 - 1000 мк. Размер пор на поверхности пористого носителя не более 0,1 см. 4 ил., 1 табл.

УСТРОЙСТВО ДЛЯ КОНТРОЛИРУЕМОГО НЕПРЕРЫВНОГО ДОЗИРОВАНИЯ ВЕЩЕСТВ, содержащее емкость, одна из стенок которой образована мембраной из полиэтиленовой пленки и гидрофильного элемента, отличающееся тем, что гидрофильный элемент выполнен в виде пористой подложки толщиной 20 - 1000 мкм, мембрана выполнена толщиной 10 - 30 мкм, при этом размер пор на поверхности пористого носителя не превышает 0,1 см.

| Способ получения сварочного железа | 1923 |

|

SU7184A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1994-10-30—Публикация

1992-06-30—Подача