Изобретение относится к производству минеральных удобрений, конкретно к производству минеральных удобрений с замедленным растворением, применяемых в сельском хозяйстве.

Наиболее близким по технической сущности и достигаемому результату является способ, включающий введение в нижнюю часть аппарата для гранулирования парокапельного потока хладагента со средним размером капель 10-100 мкм и удельным расходом жидкого хладагента 0,05-1 кг/с его паров, восходящего со скоростью 0,1-2 м/с (на пустой аппарат), диспергирование в него в верхней части колонны капель расплава удобрения, отверждение их до достижения доли кристаллической фазы в гранулах, предотвращающей их разрушение, выведение гранул из аппарата, конденсацию хладагента и возвращение его в цикл [1].

Недостатками существующего способа являются необходимость введения дополнительной стадии капсулирования полученного гранулированного продукта, организация отвода тепла, аккумулированного гранулами на стадии гранулирования, и подвода тепла для испарения растворителя капсулянта на стадии капсулирования, что усложняет процесс и приводит к повышенным удельным энергозатратам при получении капсулированных гранул.

Целью изобретения является создание возможности покрытия гранул полимерной водозащитной оболочкой с регулируемой скоростью растворения удобрения.

Новизна способа заключается в растворении в жидком хладагенте; дополнительно растворяют полимерное соединение и полученную смесь диспергируют в аппарате в количестве, необходимом для охлаждения гранул от температуры на 20оС выше температуры кипения растворителя до температуры начала размягчения полимерного соединения, сконденсированным растворителем, орошают в пленочном режиме стенки колонны с последующим использованием растворителя для приготовления раствора капсулянта, который диспергируют в колонне парами растворителя.

Это позволяет использовать тепло, аккумулированное каплями расплава, для испарения растворителя из образующейся на кристаллизующихся гранулах пленки раствора капсулянта (хладагента). За счет мелкодисперсного (10-100 мкм) расплава раствора полимерного соединения достигается равномерное многослойное полимерное покрытие образующихся гранул и их интенсивное охлаждение и кристаллизация. Поскольку высушивание растворителя идет в атмосфере, насыщенной его парами, обеспечиваются мягкие условия сушки и качественное (без трещин и крупных пор) покрытие гранул полимерной оболочкой.

Регулирование толщины покрытия (а следовательно, и скорости растворения капсулированных гранул) осуществляют изменением концентрации раствора покрытия и связанным с ней изменением удельного расхода последнего.

За счет конденсации паров растворителя колонна работает под небольшим (20-60 мм H2O) разрежением, что уменьшает вероятность выхода паров растворителя с продуктом. "Сдувку" из конденсатора растворителя и воздух из трехступенчатого аппарата кипящего слоя "отдувки" паров растворителя от продукта направляют на адсорбционную очистку и рециркулируют в систему.

Пленочное орошение стенок колонны растворителя, поступающего из конденсатора и идущего (в рецикле) на приготовление раствора капсулянта, исключает их загрязнение капсулянтом и расплавом удобрения.

В качестве растворов капсулянтов используют 2,5-5%-ные растворы полиэтилена в (четыреххлористом углероде, циклогексане, изооктане и их смесях).

Предлагаемый способ соответствует критерию "Новизна".

При сравнении заявленного решения с техническими решениями в данной области техники по источникам научно-технической и патентной литературы отличительные признаки не были выявлены, что позволяет считать его соответствующим критерию "Существенные отличия".

П р и м е р. Кристаллизацию капель расплава аммиачной селитры проводят в колонном аппарате высотой 6,0 м, набранном из стеклянных труб диаметром 50 мм, длиной 1 м с плоским фторопластовым дном, щелью для выгрузки продукта шириной 4 мм и фторопластовой вращающейся со скоростью 0,3 об/с разгрузочной лопастью. Через каждые 2 м в колонну вводят головки пневматических форсунок и термометры. Через верхний штуцер и "ловушку" капсулянта за счет барботажа восходящего потока пара через слой растворителя пары последнего отводят из колонны в кожухотрубный конденсатор с поверхностью теплообмена 0,5 м2, охлаждаемый водой. Установка снабжена испарителем высокого давления (не более 6 ата) трубчатого типа, питаемым жидким растворителем с помощью шестеренчатого насоса, производительность которого регулируют байпасированием, для подачи паров растворителя на диспергирование раствора капсулянта пневматическими форсунками. Диспергируют с помощью пневматических форсунок 6,3 ˙ 10-4 кг/с жидкого 2,5 мас.% раствора полиэтилена низкого давления в CCl4, находящегося при температуре кипения 77 ± 1оС, 2 ˙ 10-3 кг/с паров CCl4, получаемых из испарителя высокого давления при 6 ата (расход пара определяют по устанавливаемой производительности шестеренчатого насоса с учетом самоиспарения части жидкости перегретым паром. Расход жидкого раствора капсулянта определяют по его убыли из питающей емкости с учетом самоиспарения в форсунках. Получают парокапельный поток со средним размером капель хладагента (раствора полиэтилена в CCl4) 60 мкм. При этом в колонне создают восходящий со скоростью 0,5 м/с (определенной расчетно по уравнению неразрывности потока) парокапельный поток с удельным расходом 0,315 кг/с жидкого хладагента на 1 кг/с паров и температурой 76 ± оС. Для создания пленки жидкого CCl4 на стенках колонны его подают дозировочным насосом кольцевой щелью шириной 0,5 мм на верхней царге. Стекающую пленку CCl4 собирают в "глухом" кольцевом кармане на нижней царге колонны и выводят из аппарата.

Расплав аммиачной селитры в количестве 360 г с температурой плавления 165 ± оС, перегретый до 175 ± оС, диспергируют из плавильника емкостью 0,5 ˙ 10-3 м3, обогреваемого через рубашку силиконовой жидкостью из термостата, в капельном режиме в течение 10 мин через 16 (расположенных в шахматном порядке с шагом 5 отв.) калиброванных отверстий диаметром 1,0 мм. Получают гранулы возможного в данных условиях размера (диаметром 2,0 ± 0,2 мм), которые не деформируются при ударе о перемешиваемый слой продукта на дне колонны. "Адиабатическая" температура гранул, попадавших после выхода из колонны в сосуд Дьюара, равна 100 ± 5оС. При этом полиэтиленовое покрытие на гранулах сухое, продукт обладает хорошей сыпучестью и не слипается при хранении.

В результате получают 340 г сферических гранул NH4NO3 диаметром (2,0 ± 0,2 мм) с прочностью на раздавливание, определенной на приборе для измерения статической прочности гранул ИПГ-1 - 2000±300 г/гранулу, с содержанием полиэтиленовых оболочек 1,5: 0,2 мас.%, определенным весом методом, с временем полурастворения NH4NO3 в непроточной ячейке (емкостью 250 мл и массой навески 5 г), равным 7,0 ± 1 суток (определенным кондуктометрическим методом).

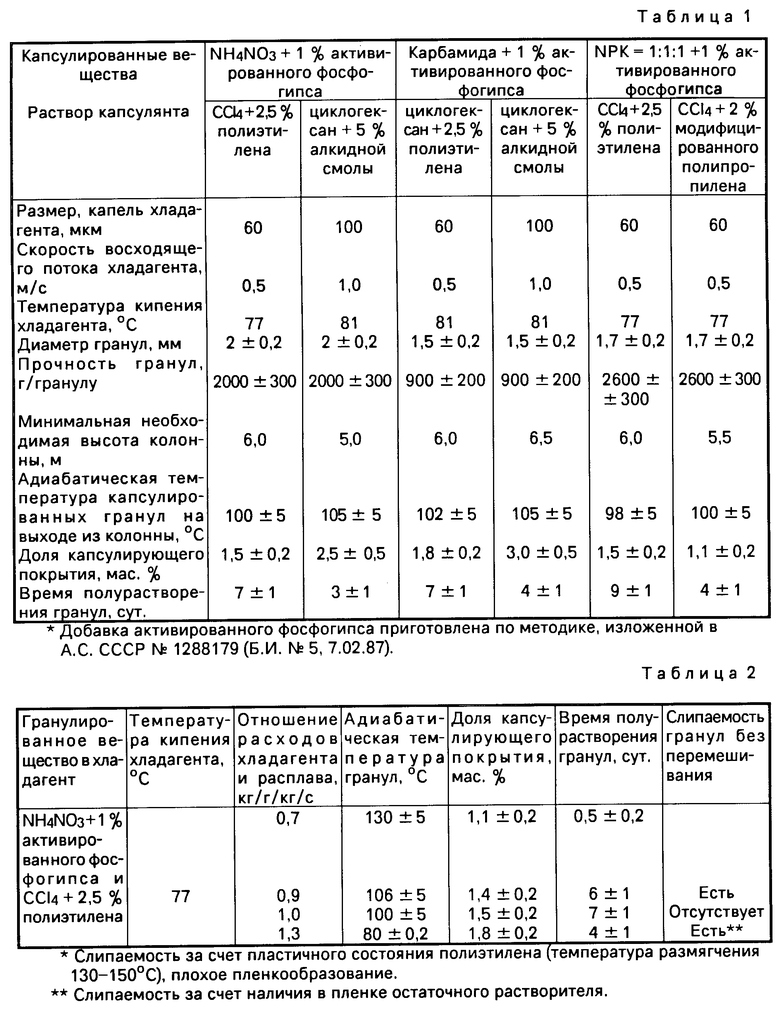

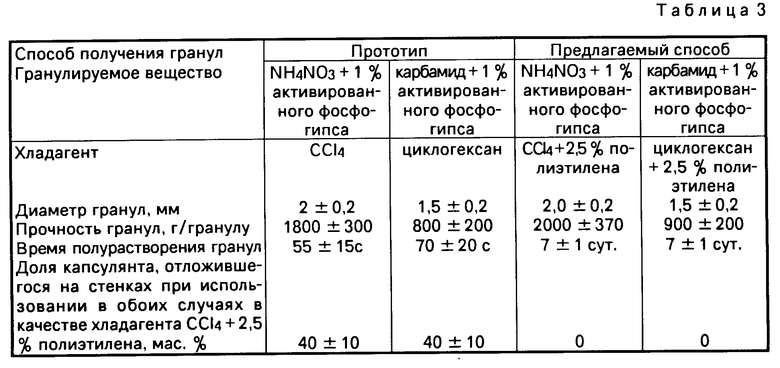

Табл. 1 иллюстрирует возможность получения предложенным способом капсулированных гранул различных удобрений. Влияние адиабатической температуры гранул на качество процесса капсулирования, полноту удаления растворителя и предотвращение слипания гранул при хранении иллюстрирует табл.2. В табл.3 дано сопоставление заявляемого способа и прототипа.

Технико-экономическим эффектом изобретения является совмещение процессов гранулирования кристаллизацией капель расплава и их капсулирования полимером, подаваемым в виде раствора. При этом изменением концентрации раствора полимера регулируют толщину образующегося покрытия, а следовательно и скорость растворения капсулированных гранул. Изменением удельного расхода хладагента-раствора капсулянта - легко и стабильно регулируют температуру капсулированных гранул, удерживая ее в заявленном оптимальном интервале. Важным технико-экономическим эффектом заявляемого способа является резкое снижение удельных энергозатрат, так как тепло, отводимое от кристаллизующихся гранул на стадии гранулирования, используется на испарение растворителя при образовании на поверхности формирующейся гранулы защитной пленки полимера. В заявленном способе за счет орошения растворителя в пленочном режиме стенок колонного аппарата исключается налипание на них в ходе процесса капсулирования продукта.

Предложенный способ изменением концентрации раствора капсулянта позволяет получать капсулированный медленнодействующий продукт или только кондиционировать его (при использовании разбавленных растворов и при малом 0,1-0,2 мас.% удельном расходе последнего).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУСТОЙЧИВЫХ ГРАНУЛ | 1990 |

|

RU2038346C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕДЛЕННОДЕЙСТВУЮЩЕГО УДОБРЕНИЯ | 2012 |

|

RU2509755C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕДЛЕННОДЕЙСТВУЮЩЕГО УДОБРЕНИЯ | 1991 |

|

RU2023711C1 |

| Способ получения медленнодействующего бесхлорного азотно-калийного удобрения для защищенного грунта | 1991 |

|

SU1819879A1 |

| Способ получения медленнодействующего азотсодержащего удобрения | 1989 |

|

SU1680680A1 |

| Способ гранулирования минерального удобрения | 1989 |

|

SU1775388A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДЛЕННОДЕЙСТВУЮЩИХ УДОБРЕНИЙ | 1990 |

|

RU2023710C1 |

| Способ гранулирования удобрений | 1986 |

|

SU1493301A1 |

| АППАРАТ ДЛЯ РАЗДЕЛЕНИЯ ВЕЩЕСТВ С ПОМОЩЬЮ ЖИДКИХ МЕМБРАН | 1994 |

|

RU2080162C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАВОДОРОДА И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2038287C1 |

Расплав удобрения диспергируют в парокапельный восходящий поток из смеси жидкого хладагента и полимерного соединения в количестве, необходимом для охлаждения гранул от температуры кипения хладагента до температуры начала размягчения полимерного соединения. В качестве полимерного соединения используют полиэтилен, алкидные смолы и модифицированный полипропилен. 1 з.п. ф-лы, 3 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ гранулирования удобрений | 1986 |

|

SU1493301A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-11-30—Публикация

1990-04-28—Подача