Изобретение относится к вакуумно-плазменной технологии обработки изделий, в частности к установкам для нанесения покрытий.

Известно устройство для нанесения покрытий ионно-плазменным методом, содержащее размещенные в корпусе вакуумной камеры распыляемую мишень, анод и источник электронов, соединенные со средством электропитания [1].

Недостатком этого устройства является неоднородность осаждаемых покрытий по толщине при площади подложки, превышающей несколько квадратных сантиметров, сравнительно низкая производительность, малая универсальность по составам покрытий.

Известно устройство для нанесения покрытий ионно-плазменным методом, содержащее корпус со средствами крепления к технологической вакуумной камере, расположенные в нем расходуемый элемент и анод, электрически связанные соответственно с отрицательным и положительным полюсами средства электропитания разряда [2].

В этом устройстве в качестве расходуемого элемента предусмотрено использование или холодного катода (в этом случае устройство работает в режиме электродугового испарителя), или распыляемой ионами мишени в комплекте с магнитной системой (в этом случае устройство работает в режиме магнитронного распылителя).

Недостатком известного устройства являются ограниченные технологические возможности при получении композиционных покрытий. Кроме того, невозможно в процессе нанесения покрытия совместить два метода осаждения материалов (вакуумно-дуговое испарение и ионное распыление). Переход от метода вакуумно-дугового испарения к методу ионного распыления требует перемонтажа оборудования, что усложняет его эксплуатацию.

Целью изобретения является расширение технологических возможностей оборудования, упрощение его эксплуатации.

Цель достигается тем, что известное устройство для нанесения покрытий ионно-плазменным методом, содержащее корпус со средствами крепления к технологической вакуумной камере, расположенные в нем расходуемый элемент и анод, электрически связанные соответственно с отрицательным и положительным полюсами средства электропитания разряда, снабжено непроницаемым для ионов металла экраном и перегородкой, расходуемый элемент выполнен из двух электроизолированных одна от другой частей, расположенных по разные стороны от непроницаемой для ионов металла перегородки, закрепленной на корпусе в плоскости, перпендикулярной рабочим поверхностям частей расходуемого элемента, которые обращены в одну сторону, экран установлен оппозитно рабочей поверхности одной части расходуемого элемента, анод размещен со стороны другой части расходуемого элемента вне зоны рабочей поверхности последней со стороны, противоположной расположению непроницаемой для ионов металла перегородки, средство электропитания разряда выполнено в виде источников постоянного тока высокого и низкого напряжения, источник низкого напряжения соединен с анодом и с расположенной оппозитно экрану частью расходуемого элемента, являющейся холодным катодом вакуумно-дугового разряда, а другая часть расходуемого элемента соединена с источниками низкого и высокого напряжения через коммутирующее средство и является соответственно холодным катодом вакуумно-дугового разряда или распыливаемой мишенью.

Части расходуемого элемента могут быть выполнены из различных материалов.

Непроницаемый для ионов металла экран может быть установлен с возможностью перемещения относительно рабочей поверхности соответствующей части расходуемого элемента.

Рабочие поверхности частей расходуемого элемента оптимально должны быть расположены в смещенных одна относительно другой плоскостях, при этом плоскость расположения рабочей поверхности части расходуемого элемента, расположенной оппозитно экрану и являющейся холодным катодом, должна быть удалена от плоскости расположения экрана на большее расстояние, чем плоскость расположения рабочей поверхности другой части расходуемого элемента.

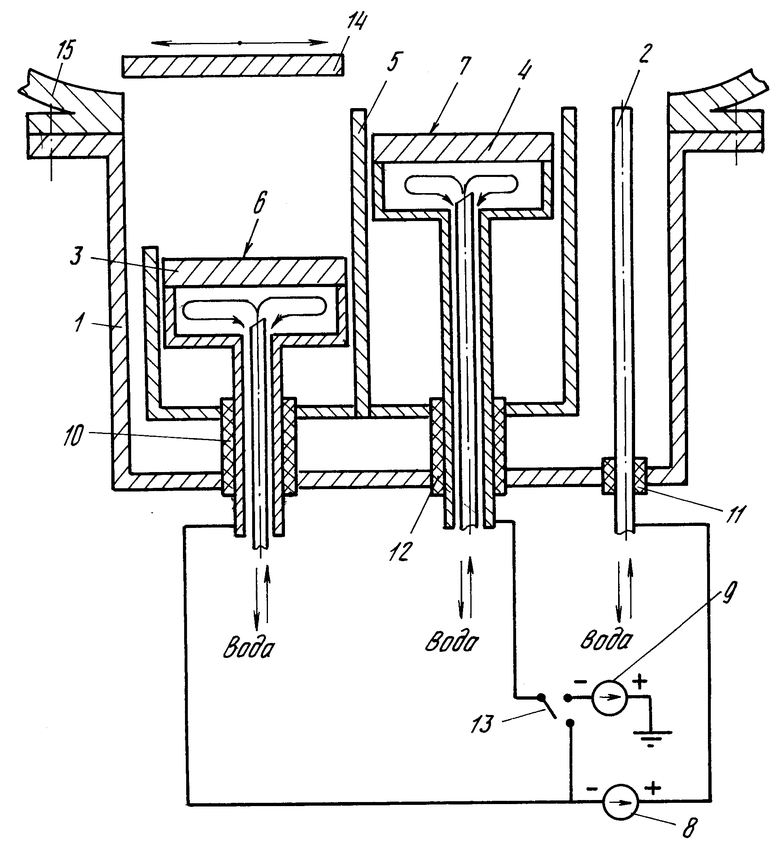

На чертеже изображено устройство для нанесения покрытий ионно-плазменным методом.

Устройство содержит корпус 1, в котором размещены анод 2 и расходуемый элемент, состоящий из двух электроизолированных частей 3, 4. Части 3 и 4 расходуемого элемента отделены друг от друга непроницаемой для ионов металла перегородкой 5, которая закреплена на корпусе 1 и расположена в плоскости, перпендикулярной рабочим поверхностям 6, 7 частей 3, 4 расходуемого элемента.

Электропитание разряда осуществляется от источника 8 постоянного тока низкого напряжения и от источника 9 постоянного тока высокого напряжения. Часть 3 расходуемого элемента через изолятор 10 выведена наружу корпуса 1, соединена с отрицательным полюсом источника 8 постоянного тока низкого напряжения и является холодным катодом вакуумно-дугового разряда. Положительный полюс источника 8 соединен с анодом, выведенным через изолятор 11 наружу корпуса 1. Часть 4 расходуемого элемента через изолятор 12 выведена наружу корпуса 1 и соединена через коммутирующее средство 13 с отрицательными полюсами источников 8, 9 постоянного тока. В случае соединения с источником 9 часть 4 расходуемого элемента является распыляемой мишенью, а при соединении с источником 8 - так же как и часть 3 - холодным катодом вакуумно-дугового разряда. Положительный полюс источника 9 постоянного тока высокого напряжения заземлен. Над рабочей поверхностью 6 части 3 расходуемого элемента, являющейся холодным катодом вакуумно-дугового разряда, расположен экран 14, непроницаемый для ионов металла, генерируемых с поверхности 6 части 3 расходуемого элемента.

Части 3 и 4 расходуемого элемента могут быть выполнены из различных материалов, например титана и хрома, титана и молибдена.

Части 3 и 4 расходуемого элемента установлены таким образом, что их рабочие поверхности 6 и 7 расположены в смещенных одна относительно другой плоскостях. При этом плоскость расположения рабочей поверхности 6 части 3 (холодного катода) расходуемого элемента удалена от плоскости расположения экрана 14 на большее расстояние, чем плоскость расположения рабочей поверхности 7 части 4 расходуемого элемента.

Корпус 1 устройства имеет средства крепления и подсоединяется к технологической вакуумной камере 15 установки.

Работает устройство следующим образом.

С помощью поджигающего устройства (на чертеже не показано) при давлении нейтрального газа порядка 6.10-3 мм рт.ст. инициируется вакуумно-дуговой разряд между частью 3 расходуемого элемента, находящейся против экрана 14, и анодом 2. При положении экрана 14, показанном на чертеже, в рабочем пространстве установки формируется поток газовой плазмы, ионизированный электронной компонентой плазмы дугового разряда, который проходит вдоль поверхности 7 части 4 расходуемого элемента. При подключении части 4 к отрицательному полюсу источника 9 постоянного тока высокого напряжения ионы из газовой плазмы вытягиваются отрицательным полем части 4 расходуемого элемента - мишени и бомбардируют ее с энергией, соответствующей отрицательному потенциалу на части 4 расходуемого элемента (предварительно в пределах от -700 до -1500В). Распыленные атомы осаждаются на подложке, находящейся против расходуемого элемента, формируя покрытие соответствующего состава.

Процесс осаждения в этом случае по производительности и другим условиям аналогичен процессу магнетронного распыления при том положительном отличии, что в предлагаемом устройстве отсутствуют магнитные системы и распыление поверхности идет с более высокой однородностью.

Смещением экрана 14 можно одновременно или поочередно (отключая источник 9) осаждать на подложку металлическую компоненту плазмы вакуумно-дугового разряда состава, соответствующего составу рабочей поверхности 6 части 3 расходуемого элемента.

Технологический вариант работы устройства предусматривает использование частей 3 и 4 расходуемого элемента в режиме дугового испарения. В этом случае с помощью коммутирующего средства 13 к части 4 расходуемого элемента подключается источник 8 постоянного тока низкого напряжения и возбуждение разряда производится так же, как и для части 3 расходуемого элемента.

Такое выполнение устройства позволяет осуществлять его работу в разных технологических режимах при упрощении конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВАКУУМНО-ПЛАЗМЕННОГО НАНЕСЕНИЯ НЕЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ В СРЕДЕ РАБОЧЕГО ГАЗА | 1992 |

|

RU2026417C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ИЗДЕЛИЯ МЕТОДОМ ИОННОГО РАСПЫЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2037559C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ В ВАКУУМЕ | 1992 |

|

RU2042289C1 |

| СПОСОБ ГЕНЕРИРОВАНИЯ ИОННОГО ПУЧКА | 1992 |

|

RU2038643C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕЙ ПОВЕРХНОСТНОЙ ОБРАБОТКИ | 1992 |

|

RU2037561C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 1992 |

|

RU2061092C1 |

| ИСТОЧНИК БЫСТРЫХ НЕЙТРАЛЬНЫХ МОЛЕКУЛ | 1996 |

|

RU2094896C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ | 1992 |

|

RU2026414C1 |

| Установка для нанесения покрытий | 1992 |

|

SU1834912A3 |

| ВАКУУМНАЯ ПЕЧЬ | 1991 |

|

RU2010031C1 |

Использование: в вакуумно-плазменной технологии обработки изделий при нанесении покрытий. Сущность изобретения: расходуемый элемент (РЭ) установлен в корпусе устройства и выполнен из двух электроизолированных одна от другой частей, которые расположены по разные стороны от непроницаемой для ионов металла перегородки, одна часть РЭ соединена с отрицательным полюсом источника постоянного тока низкого напряжения, положительный полюс которого соединен с анодом и является холодным катодом вакуумно-дугового разряда, другая часть РЭ через коммутирующее средство соединена с источниками низкого и высокого напряжения и может являться или холодным катодом вакуумно-дугового разряда, или распыляемой мишенью. Над рабочей поверхностью одной части РЭ установлен непроницаемый для ионов металла экран. Корпус подсоединяется к технологической вакуумной камере. 3 з.п. ф-лы, 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Проспект фирмы SIDRABE | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

Авторы

Даты

1994-10-30—Публикация

1992-06-26—Подача