Изобретение относится к ионно-плазменной технологии и может быть использовано в различных областях техники для химико-термической обработки проводящих изделий, нагрева и плавки металлов в вакууме.

Известен способ химико-термической обработки изделий в тлеющем разряде, включающий зажигание тлеющего разряда между вакуумной камерой (анодом) и размещенным внутри камеры и изолированным от нее изделием (катодом) в среде химически активного газа (азота, метана и др.), нагрев изделия ионной бомбардировкой и выдержку изделия в активной газовой плазме при рабочей температуре в течение необходимого времени [1]. Недостатком способа является сильная зависимость тока разряда от давления и сорта газа, а также снижение исходного класса чистоты обработки поверхности изделий в результате растравливания поверхности ионами.

Наиболее близким по технической сущности к предлагаемому изобретению является способ обработки изделий, включающий заполнение плазмой вакуумно-дугового разряда рабочей камеры с установленными внутри нее изделиями, и подачу на изделия отрицательного потенциала (Дороднов А.М., Петросов В.А. О физических принципах и типах вакуумных технологических плазменных устройств. - Журнал технической физики, 1981, т.51, N 3, с. 504-524). Ток вакуумной дуги, а следовательно концентрация плазмы и ток ионов из плазмы на поверхность обрабатываемых изделий слабо зависят от давления газа в вакуумной камере. При отрицательном потенциале изделия относительно камеры около 1 кВ и выше распыление ионами превалирует над конденсацией металла, происходит ионная очистка поверхности и нагрев изделий до необходимой температуры. При потенциале 200 В и при подаче в камеру активного газа (например, азота) происходит конденсация с ионной бомбардировкой (КИБ) и синтез покрытия на поверхности изделия. В случае массивных изделий доза ионного облучения, необходимая для их нагрева до необходимой температуры, значительно превышает дозу, необходимую для очистки поверхности от загрязнений. В результате происходит растравливание поверхности ионами. При длительном прогреве глубинных слоев массивных изделий происходит также перегрев, отпуск и затупление их острых кромок (например, режущих кромок инструмента), так как плотность ионного тока на них на несколько порядков превышает плотность тока в пазах и углублениях. Снижение класса чистоты обработки поверхности изделий в результате растравливания, а также перегрев острых кромок и тонких перемычек изделий являются недостатками способа.

Целью изобретения являются сохранение исходного класса чистоты обработки поверхности изделий и предотвращение отпуска и затупления острых кромок при плазменном нагреве изделий.

Достигается это тем, что в способе обработки изделий, включающем заполнение рабочей камеры с установленными внутри нее изделиями плазмой и подачу на изделия потенциала, потенциал подают положительный и при этом поочередно на отдельные изделия и/или группы изделий.

Для нагрева изделий или плавки в инертной среде заполнение рабочей камеры осуществляют плазмой инертного газа.

Для проведения химико-термической обработки изделий заполнение рабочей камеры осуществляют плазмой химически активного газа.

Целесообразно получать плазму в рабочей камере с помощью газового разряда.

В ряде случаев целесообразно подавать положительный потенциал на изделия относительно рабочей камеры.

В ряде случаев целесообразно подавать положительный потенциал на изделия относительно катода газового разряда.

В других ситуациях целесообразно подавать положительный потенциал на изделия относительно анода газового разряда или введенного в плазму вспомогательного электрода.

При подаче на изделия положительного потенциала достаточной величины ток электронов из плазмы переключается в цепь обрабатываемых изделий. При этом потенциал плазмы относительно изделий зависит от суммарной площади S, контактирующей с плазмой поверхности изделий и эквипотенциальной с ними оснастки, а также от способа получения плазмы, типа используемого для получения плазмы газового разряда, параметров рабочей камеры и эмитирующего электроны катода газового разряда. Во всех случаях при достаточно большой поверхности S плазма положительна по отношению к изделиям и на их поверхность поступают наряду с ионами лишь наиболее быстрые электроны из хвоста их максвелловской функции распределения. С уменьшением S до определенной в каждом конкретном случае критической величины So разность потенциалов между плазмой и изделиями падает до нуля, а с дальнейшим уменьшением S потенциал изделий по отношению к плазме становится положительным и возрастает по величине. Лишь в этом случае на поверхность изделий не поступают положительные ионы, а электроны ускоряются установившейся разностью потенциалов между плазмой и изделиями. Она может достигать нескольких десятков вольт. Поэтому при получении плазмы с помощью вакуумной дуги с разрядным напряжением 40 В доля расходуемой в разряде мощности, используемой непосредственно на нагрев изделий, может превышать 50%. Так как электроны не распыляют изделия, а ионы на изделия не поступают, не происходит растравливания поверхности. При равных плотностях потока мощности частиц ширина слоя отрицательного объемного заряда электронов у поверхности положительных по отношению к плазме изделий в сотни раз меньше ширины слоя положительного объемного заряда при нагреве изделий ионами с подачей отрицательного потенциала 1 кВ. Она в большинстве случаев не превышает минимального радиуса кривизны поверхности изделия, что обеспечивает высокую однородность плотности тока ускоренных электронов и предотвращает перегрев и отпуск острых кромок и тонких перемычек. Критическая площадь поверхности изделий So в случаях, когда количества образующихся в системе ионов и электронов близки (внешний источник плазмы, внешний ионизатор, тлеющий разряд) в  раз. где м - масса иона,

раз. где м - масса иона,

m - масса электрона, т. е. в 150-250 раз меньше поверхности плазмы (внутренней поверхности рабочей камеры). Можно увеличить So при использовании газового разряда с током электронной эмиссии катода, превышающим ток электронов, образованных в разрядном промежутке в результате ионизации газа (вакуумная дуга с холодным или с накаленным катодом). В последнем случае So примерно в 1,5 раза превышает площадь катода-эмиттера.

При одновременной обработке большого количества изделий в одной рабочей камере суммарная площадь их поверхностей превышает критическую So и подача положительного потенциала на все изделия сразу не приводит к их эффективному нагреву электронами. Если подавать положительный потенциал поочередно на отдельные изделия или группы соединенных между собой электрически изделий с площадью поверхности S < So, то происходит эффективный нагрев изделий электронами из плазмы, потенциал которой в этом случае оказывается ниже потенциала изделий. Соединение изделий в группы диктуется ограниченными возможностями средств подачи потенциала на отдельные изолированные друг от друга изделия. Однако с уменьшением площади одновременно обрабатываемой электронами поверхности энергия электронов и доля мощности, используемой на нагрев, возрастают. Поэтому максимальный КПД электронного нагрева изделий в плазме достигается при поочередной подаче положительного потенциала на каждое отдельное изделие. Через изделия, на которые в данный момент положительный потенциал не подан, ток не протекает и их потенциал ниже потенциала плазмы на несколько электронных температур, т.е. примерно на 10 В. Энергия поступающих на изделия одновременно и в равных количествах с электронами ионов оказывается при этом ниже пороговой энергии катодного распыления. Поэтому растравливание поверхности ионами невозможно как при подаче положительного потенциала, когда ионы на изделия не поступают, так и в паузах, когда интенсивность нагрева (совместной бомбардировкой ионами и электронами) резко уменьшается. В паузах тепло, переданное поверхностным слоям, равномерно распределяется по всей глубине изделия.

Плазма в рабочей камере может быть получена с помощью электрического газового разряда в камере или инжекцией из внешнего источника, например, в результате экзотермической газофазной химической реакции. В последнем случае подать на изделия положительный потенциал возможно относительно рабочей камеры.

При получении плазмы в рабочей камере с помощью газового разряда можно также подавать потенциал относительно одного из изолированных от рабочей камеры электродов газового разряда, например, относительно катода или анода стационарного прямоточного разряда.

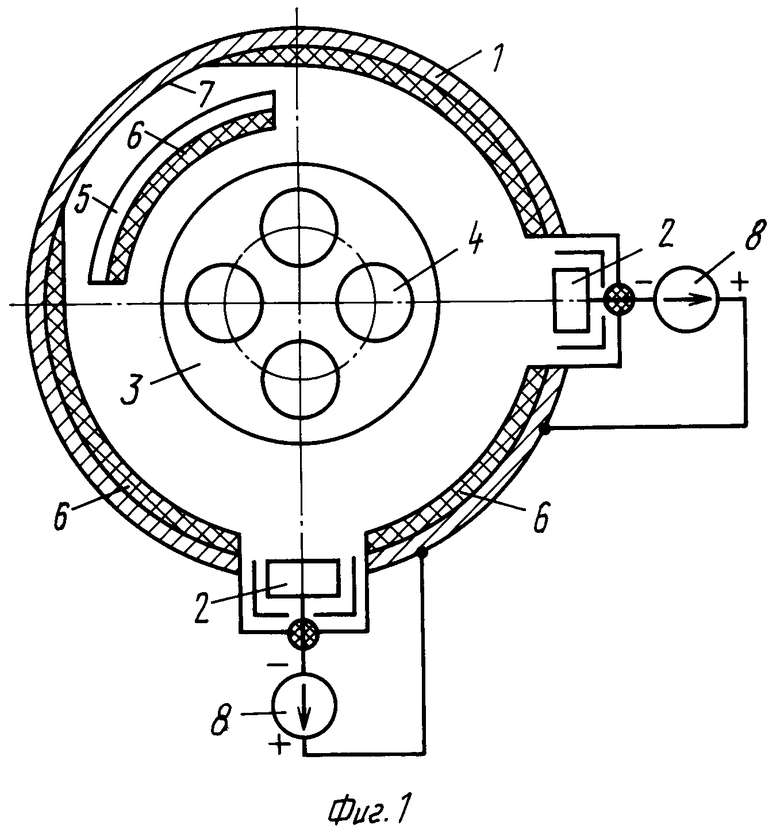

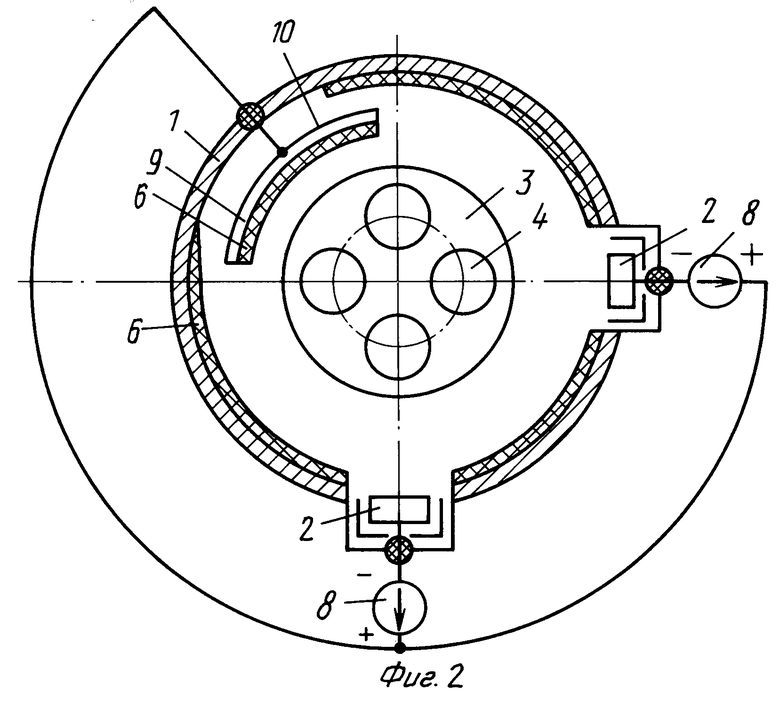

Способ осуществляется следующим образом. Внутри рабочей камеры на оснастке, содержащей изолированные друг от друга держатели, к которым индивидуально с помощью специальной системы коммутации может подключаться положительный полюс источника напряжения, устанавливают поштучно или группами проводящие обрабатываемые изделия. Камера герметизируется и откачивается. Далее ее заполняют плазмой. В случае использования электрического газового разряда, например, двухступенчатого ваку- умно-дугового разряда с интегрально-холодным катодом камеру предварительно заполняют рабочим газом (например, азотом) до давления 0,1-10 Па, а затем между катодом и анодом прикладывают напряжение источника питания разряда. Анодом может служить сама рабочая камера. Зажигается газовый разряд и камера с изделиями заполняется газоразрядной плазмой. С помощью системы коммутации на них поочередно подается от вспомогательного низковольтного источника питания положительный по отношению к камере-аноду потенциал. Весь ток, протекавший в цепи камеры, переключается в цепь изделия, на которое подан положительный потенциал. Оно интенсивно нагревается. Далее изделие отключается и положительный потенциал подается на следующее изделие и т.д. необходимая температура изделий достигается в результате многократных подключений к источнику положительного напряжения каждого изделия. При этом в паузах полученное поверхностными слоями тепло равномерно распределяется по всей массе изделия. При достижении необходимой температуры можно, уменьшив ток разряда, поддерживать ее указанным способом, осуществляя азотирование или другие технологические операции. Ввиду отсутствия распыления деталей ионами при предлагаемом способе электронного нагрева сохраняется исходный класс чистоты обработки поверхности изделий. При необходимости поверхность нагретых массивных изделий может быть очищена от загрязнений небольшой дозой облучения ионами из плазмы при подаче на изделия отрицательного потенциала или с помощью источника пучка большого сечения ионов или быстрых нейтральных молекул.

Приведем пример конкретной реализации способа для нагрева электронами аргоновой плазмы 35 цилиндрических фрез диаметром 9 см и высотой 9 см в рабочей камере диаметром 64 см и высотой 57,5 см. При заполнении камеры плазмой площадь поверхности ее границы составляет 2,4 х 104 см2.

В отсутствие эмиттера электронов критическая площадь So = 2,4х104/200 = 120 см2 при суммарной площади поверхности отдельной фрезы и ее держателя S = 400 см2. Так как S > So, электронный нагрев без электронного эмиттера здесь невозможен.

Использовался двухступенчатый вакуумно-дуговой разряд с интегрально-холодным катодом. Катодная зона разряда отделена от объема рабочей камеры перегородкой, непроницаемой для ионов металла и проницаемой для электронов. Площадь плазменного электронного эмиттера, полученного с помощью указанной перегородки, составила около 350 см2, что достаточно для эффективного нагрева одной фрезы электронами плазмы. При токе 300 А разрядное напряжение между катодом дуги и камерой-анодом составляло ≈22 В. При подаче на отдельную фрезу положительного потенциала 50 В относительно камеры от вспомогательного источника питания ток в цепи катода возрастал до 330 А, ток в цепи камеры менял направление на обратное, составляя 15 А, а в цепи фрезы устанавливался ток 345 А. Система коммутации подавала положительный потенциал поочередно на каждую фрезу при длительности протекания тока в ее цепи 3 с. Время нагрева 35 фрез до температуры 500оС составило 40 мин.

Затем наносилось покрытие из нитрида титана толщиной 5 мкм при давлении азота 0,3 Па, опорном напряжении - 150 В, токе дуги 100 А.

Вторую партию из 35 таких же фрез обрабатывали известным способом. При этом на изделия подавали напряжение -1500 В и при давлении 5х10-3 Па, производили нагрев и очистку изделий ионами титана. Нагрев так же, как и в первом случае, осуществляли до температуры 500оС. Затем осаждали покрытие из нитрида титана по режимам, указанным для первой партии.

Последующие стойкостные испытания показали, что стойкость фрез, нагретых до рабочей температуры по предлагаемому способу, увеличилась в 1,2-1,3 раза по сравнению с известным способом, а радиус скругления режущих кромок не изменился.

По сравнению с известным предлагаемый способ позволяет при плазменном нагреве изделий сохранить исходный класс чистоты обработки поверхности изделий, избежать затупления режущих кромок инструмента и повреждений поверхности изделий катодными пятнами дуги, а также обеспечивает равномерный прогрев массивных изделий по толщине.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАГРЕВА ЭЛЕКТРОПРОВОДЯЩИХ ИЗДЕЛИЙ В РАБОЧЕЙ КАМЕРЕ | 1992 |

|

RU2026413C1 |

| СПОСОБ НАГРЕВА ИЗДЕЛИЙ В ПЛАЗМЕ | 2009 |

|

RU2407821C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕЙ ПОВЕРХНОСТНОЙ ОБРАБОТКИ | 1992 |

|

RU2037561C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 1991 |

|

RU2022056C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1992 |

|

RU2039843C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ В ВАКУУМЕ | 1992 |

|

RU2042289C1 |

| СПОСОБ ГЕНЕРИРОВАНИЯ ИОННОГО ПУЧКА | 1992 |

|

RU2038643C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНО-ПЛАЗМЕННОГО НАНЕСЕНИЯ НЕЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ В СРЕДЕ РАБОЧЕГО ГАЗА | 1992 |

|

RU2026417C1 |

| ИСТОЧНИК БЫСТРЫХ НЕЙТРАЛЬНЫХ МОЛЕКУЛ | 1996 |

|

RU2094896C1 |

| СПОСОБ ВАКУУМНОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 1996 |

|

RU2122602C1 |

Использование: в области ионно-плазменной технологии для химико-термической обработки проводящих изделий, нагрева и плавки металлов в вакууме. Способ обработки изделий включает заполнение рабочей камеры с изделиями плазмой и подачу на изделия положительного потенциала. При этом потенциал подают поочередно на отдельные изделия и/или группы изделий, а для различных видов обработки используют плазму различных газов и подают потенциал на изделия положительный относительно различных элементов. 7 з.п. ф-лы.

| Бабат - Захряпин А.А., Кузнецов Г.Д | |||

| Химико-термическая обработка в тлеющем разряде | |||

| М.: Атомиздат, 1975, с.176. |

Авторы

Даты

1995-01-09—Публикация

1992-07-09—Подача