Изобретение относится к арматуростроению и может быть использовано в трубопроводных магистралях напорных гидравлических систем.

Известны обратные клапаны с поворотными запорными органами и демпфирующими устройствами, обеспечивающими безударное открытие и закрытие запорного органа [1].

Однако при очень сложной конструкции они не имеют органа регулирования режима срабатывания, что существенно уменьшает их надежность и эффективность.

Известен обратный клапан, запорный орган которого посредством кривошипа и штока связан с поршнем, размещенным в расположенном вне корпуса гидроцилиндре, нижняя и верхняя части которого соединены между собой перепускной трубкой, а в верхней его части смонтировано регулирующее устройство, выполненное в виде воздушно-гидравлического аккумулятора и вентиля [2].

Данная конструкция обладает существенными недостатками: имеет сложную конструкцию, обеспечивает торможения хода запорного органа лишь с постоянной скоростью с момента начала открытия до полного открытия и с момента начала закрытия до полного закрытия, не обеспечивает интенсивного торможения в последние моменты открытия и закрытия обратного клапана, т.е. именно в те моменты, когда в гидравлических магистралях, на которых установлен обратный клапан, возникают гидравлические удары. Конструкция не обладает свойствами саморегулирования, так как для изменения режима срабатывания тормозного устройства необходимо изменить давление в воздушно-гидравлическом аккумуляторе посредством вентиля, установленного над ним.

Все это уменьшает эффективность и надежность срабатывания тормозного устройства.

Целью изобретения является устранение указанных недостатков, т.е. упрощение конструкции, увеличение эффективности срабатывания (особенно в начальный момент открытия и последний момент закрытия обратного клапана).

Эта цель достигается тем, что торцевые части поршня выполнены в виде равнобочных трапеций, а в надпоршневой и в подпоршневой частях гидроцилиндра установлены втулки, внутренние поверхности которых выполнены в виде равнобочных трапеций, соответствующих торцевым частях поршня.

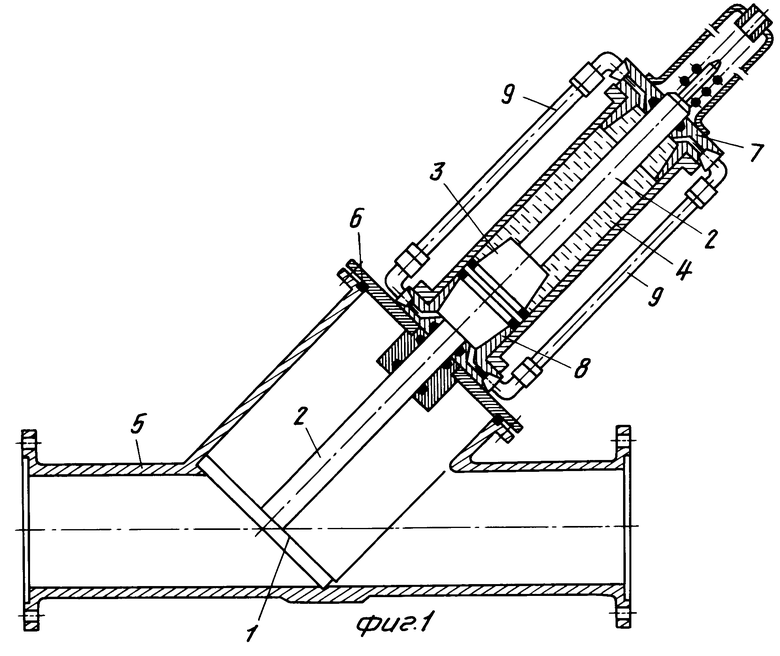

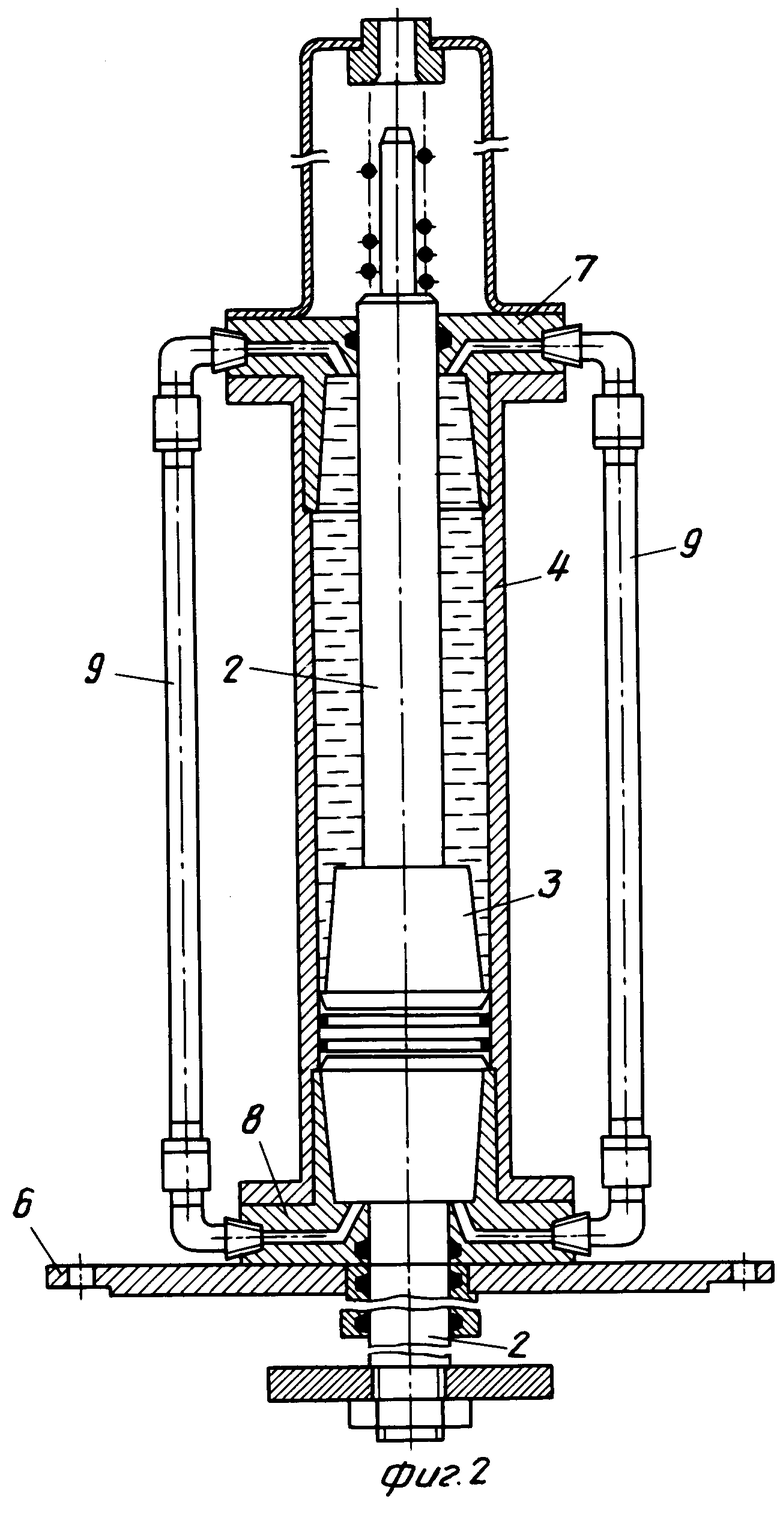

На фиг. 1 показан общий вид обратного клапана с демпфирующим устройством; на фиг. 2 - демпфирующее устройство - гидротормоз, разрез.

Запорный орган 1 обратного клапана посредством штока 2 жестко связан с поршнем 3, торцевые части которого имеют форму равноблочной трапеции и который и размещен в гидроцилиндре 4, закрепленном вне корпуса 6 на крышке 6. Верхняя и нижняя части гидроцилиндра снабжены втулками 7 и 8, имеющими также форму равнобочной трапеции и сообщенными между собой посредством патрубков 9.

На чертежах обратный клапан показан в исходном положении, т.е. когда он закрыт. В таком случае нижняя торцевая часть поршня 3, имеющая форму равнобочной трапеции и вошедшая во втулку 8 соответствующей формы, перекрывает каналы, образованные в ней и сообщающие посредством патрубков 9 нижнюю и верхнюю части гидроцилиндра 4. Гидроцилиндр 4, втулки 7 и 8 и патрубки 9 в целом составляют сообщающийся сосуд, который полностью заполнен жидкостью.

В момент начала открытия обратного клапана одновременно с запорным органом 1 начнут перемещаться вверх шток 2 и поршень 3 в гидроцилиндре 4, т.е. начнется движение жидкости в гидроцилиндре - она поступает из надпоршневой части (из верхней части гидроцилиндра) в подпоршневую часть (в нижнюю часть гидроцилиндра). По мере выхода нижней торцевой части поршня 3, имеющей форму равнобочной трапеции, из втулки 8, имеющей аналогичную форму, зазор между этими элементами будет увеличиваться. Соответственно будет увеличиваться объем жидкости, поступающей из надпоршневой части в подпоршневую часть. Это будет продолжаться до полного выхода нижней части поршня 3 из втулки 8. После этого момента режим установится, т.е. из верхней части гидроцилиндра 4 в его нижнюю часть будет поступать постоянный объем жидкости. Так будет продолжаться до того момента, пока верхняя торцевая часть поршня 3 не достигнет втулки 7. В этот момент начнется последняя фаза открытия. По мере входа верхней торцевой части поршня 3, имеющей форму равнобочной трапеции, во втулку 7, имеющую аналогичную форму, зазор между этими элементами будет уменьшаться, соответственно будет уменьшаться объем жидкости, поступающей из верхней части цилиндра в его нижнюю часть. Это будет продолжаться до полного входа нижней части поршня 3 во втулку 7. Этим будет обеспечено торможение перемещения поршня 3 в гидроцилиндре 4, тем самым уменьшена степень открытия обратного клапана и соответственно предотвращено возникновение резких колебаний давления.

Аналогично описанному произойдет торможение закрытия обратного клапана и предотвращение возникновения гидравлического удара. При закрытии обратного клапана интенсивное торможение перемещения поршня 3 в нижнем направлении и соответственно уменьшение скорости закрытия обратного клапана начнутся с момента входа нижней торцевой части поршня 3 во втулку 8. Так как эти элементы имеют форму равнобочной трапеции, по мере входа поршня 3 во втулку 8 будет уменьшаться объем жидкости, поступающей из нижней части цилиндра в верхнюю. Тем самым будет обеспечено интенсивное торможение в последний момент закрытия обратного клапана и предотвращено возникновение гидравлического удара.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДЪЕМНЫЙ ОБРАТНЫЙ КЛАПАН | 1990 |

|

RU2023926C1 |

| ОБРАТНЫЙ КЛАПАН | 1991 |

|

RU2030670C1 |

| Обратный клапан | 1989 |

|

SU1723396A1 |

| Стенд для гидродинамических исследований | 1981 |

|

SU1004709A1 |

| СТЕНД ДЛЯ ЭКСПЕРИМЕНТАЛЬНОГО ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ГИДРАВЛИЧЕСКИХ СОПРОТИВЛЕНИЙ ТРУБОПРОВОДОВ И МЕСТНЫХ СОПРОТИВЛЕНИЙ ГИДРОТРАНСПОРТНЫХ СИСТЕМ | 1990 |

|

RU2023937C1 |

| Пневмокомпенсатор для гашения пульсаций давления в гидравлических магистралях | 1974 |

|

SU513209A2 |

| Воздушно-гидравлический аккумулятор | 1989 |

|

SU1689670A2 |

| Устройство для гашения гидравлического удара в гидротранспортных установках | 1990 |

|

SU1822920A1 |

| Обратный клапан | 1976 |

|

SU703714A1 |

| Стенд для гидродинамическихиССлЕдОВАНий | 1979 |

|

SU823675A1 |

Изобретение относится в арматуростроению и может быть использовано в трубопроводных магистралях напорных гидравлических систем. Цель изобретения - упрощение конструкции, увеличение эффективности и надежности функционирования, преимущественно в последний момент закрытия и начальный момент открытия обратного клапана. Достижение поставленной цели обеспечивается тем, что торцевые части поршня выполнены в виде равнобочной трапеции, а в надпоршневой и подпоршневых частях гидроцилиндра установлены втулки, внутренние поверхности которых выполнены в виде равнобочных трапеций, соответствующих торцевым частям поршня. Технико-экономический эффект изобретений заключается в значительной степени упрощения конструкции, увеличении эффективности и надежности функционирования. 2 ил.

ОБРАТНЫЙ КЛАПАН, содержащий корпус с входным и выходным патрубками, в котором размещен запорный орган, который штоком соединен с поршнем, размещенным в гидроцилиндре, надпоршневая и подпоршневая полости которого соединены трубкой, отличающийся тем, что торцевые части поршня выполнены в виде равнобочных трапеций, а в надпоршневой и подпоршневых частях гидроцилиндра установлены втулки, внутренние поверхности которых выполнены в виде равнобочных трапеций, соответствующих торцевым частям поршня.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 3177894, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

Авторы

Даты

1994-10-30—Публикация

1990-03-12—Подача