Изобретение относится к устройствам для высокотемпературной обработки углеродсодержащих заготовок, например для карбонизации и графитизации, получения защитных противоокислительных покрытий и может быть использовано в авиационной и химической отраслях промышленности, а также в цветной металлургии.

Известно устройство [1] для горячего изостатического прессования углеродсодержащего порошка, нагрев которого осуществляют прямым токопропусканием через образец. Недостаток устройства заключается в том, что с его помощью невозможно термообработать изделия сложной геометрической формы с большим соотношением длины к диаметру.

Наиболее близким техническим решением является устройство [2] для высокотемпературной обработки углеродсодержащих заготовок, содержащее корпус, керамическую трубу с размещенными в ней заготовками, штуцеры для подвода инертного газа и его отвода вместе с продуктами деструкции, контактные способы (токоподводы) с винтом-зажимом. Контактная скоба изолирована от корпуса прокладками, закреплена гайкой и закреплена на подставке. Керамическая труба установлена на опорах и опирается на теплоизолирующую плиту. Нагреватель выполнен в виде охватывающего изделия по всей поверхности чехла из эластичного токопроводящего материала, подключенного к источнику электрического тока. Чехол выполнен из углеродной ткани. Керамическая труба имеет по торцам заглушки из термостойкого материала, между чехлом и керамической трубой размещена углеродная засыпка, выполняющая роль теплоизолирующего слоя.

Недостаток данного устройства - невозможность управления распределением температуры по камере, например создание нескольких зон с разным режимом термообработки.

Цель изобретения - расширение технологических возможностей устройства.

Указанная цель достигается за счет управления температурным полем в камере. Для управления температурным полем в камере нагреватель устройства выполняют составным, состоящим из неподвижного нагревательного элемента, изготовленного из эластичного токопроводящего материала, и подвижного нагревательного элемента, способного перемещаться по камере с неподвижным нагревательным элементом. В качестве подвижного нагревательного элемента могут быть использованы любые источники тепловых полей, например сопротивления, индукторы и т.п. устройства. Для создания нескольких зон с разным режимом термообработки подвижный нагревательный элемент изготавливают из двух или более несвязанных между собой нагревателей, оснащенных независимым питанием.

Управление тепловым полем в камере осуществляют следующим образом. Первоначально формируют в камере с термообрабатываемыми изделиями тепловое поле от неподвижного нагревателя. Затем с помощью подвижного нагревательного элемента формируют требуемое в камере распределение температуры. Для этого каждый нагреватель подвижного нагревательного элемента устанавливают, перемещая с помощью узла перемещения по камере, в требуемой зоне камеры. Независимо подавая на них напряжение, осуществляют дополнительный нагрев камеры, создавая требуемое температурное поле. Количество нагревателей в подвижном нагревательном элементе и их расположение в камере определяют равномерность температурного поля в камере.

Предлагаемая конструкция устройства для высокотемпературной обработки углеродсодержащих заготовок позволяет не только формировать несколько температурных зон в камере, но и формировать более равномерное температурное поле, чем это может обеспечить устройство с одним нагревателем, в частности прототип. Другим достоинством предлагаемого устройства является его более высокая надежность, что также обеспечивается наличием двух нагревательных элементов.

Сопоставительный анализ с прототипом показал, что заявленное устройство отличается от известного наличием комбинированного нагревателя, состоящего из подвижного элемента и неподвижного. Таким образом, заявленное техническое решение соответствует критерию "новизна". Анализ аналогов позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками в заявляемом устройстве и признать его соответствующим критерию "существенные отличия".

По сравнению с прототипом разработанное устройство позволит на 30-35% повысить производительность труда при получении изделий из углерод-углеродных композиционных материалов с комбинированным защитным противоокислительным покрытием за счет сокращения числа операций в общем технологическом цикле.

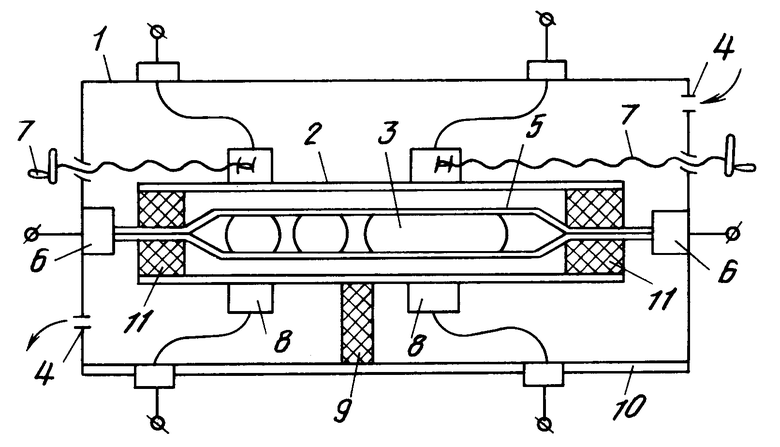

На чертеже представлено устройство для высокотемпературной обработки углеродсодержащих заготовок, вертикальный разрез.

Устройство содержит корпус 1, керамическую трубку 2 с размещенными в ней заготовками 3, штуцером 4 для подвода и отвода инертного газа в зону нагрева, неподвижный нагревательный элемент 5, токоподводы нагревательных элементов 6, узел 7 перемещения подвижного нагревательного элемента, составной подвижный нагревательный элемент 8. Нагревательный узел-камера, образованная деталями 2, 3, 5, 7 и 8, установлена на керамической подставке 9 на теплоизоляционной плите 10 в корпусе. Керамическая труба 2 имеет по торцам заглушки 11 из термостойкого материала.

Устройство для высокотемпературной обработки работает следующим образом.

Заготовки 3 помещаются в неподвижный нагревательный элемент 5 - чехол из углеродной ткани, который укладывается в керамическую трубу 2, после чего ее закрывают заглушками 11. Неподвижный нагревательный элемент подключают через токоподводы 8 к источнику электропитания. Через штуцеры 4 в устройство прокачивают инертный газ (гелий, аргон). На неподвижный нагревательный элемент подают необходимое для проведения высокотемпературной обработки напряжение. Для задания необходимого градиента температуры подают напряжение на подвижный нагревательный элемент и с помощью узла перемещения устанавливают нагревательные элементы в необходимое положение на керамической трубе 2. В ходе термообработки, управляя геометрическим положением подвижных нагревательных элементов и подаваемого на них напряжения, формируют в камере требуемое распределение температур. По окончании процесса термообработки отключают электрический ток и подачу инертного газа.

Предлагаемая конструкция устройства для высокотемпературной обработки углеродсодержащих заготовок в результате размещения заготовок в камере с подвижным и неподвижным нагревательными элементами позволяет карбонизовать и графитизировать углеродсодержащие заготовки любой конфигурации и размеров, в том числе детали переменного сечения. За счет управления напряжением и местоположением подвижных нагревательных элементов управляют распределением температуры в зоне термообработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2030471C1 |

| Устройство для высокотемпературной обработки углеродсодержащих заготовок | 1985 |

|

SU1435921A1 |

| СПОСОБ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ИЗДЕЛИЙ | 1990 |

|

RU2020019C1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЖАРОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 1989 |

|

RU2020020C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНЫХ УПЛОТНЕНИЙ | 1991 |

|

RU2071916C1 |

| ВИБРАЦИОННЫЙ СТАНОК | 1991 |

|

RU2009839C1 |

| ВИБРАЦИОННЫЙ СТАНОК | 1991 |

|

RU2009843C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ВСПЕНЕННЫЙ УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1990 |

|

RU2099310C1 |

| ЦЕНТРОБЕЖНЫЙ СТАНОК | 1990 |

|

RU2014983C1 |

| ВИБРАЦИОННЫЙ СТАНОК | 1990 |

|

RU2009838C1 |

Изобретение относится к устройствам для высокотемпературной обработки углеродсодержащих заготовок. Устройство содержит корпус со штуцерами подвода и отвода газа, керамическую трубу (КТ), нагревательный узел в виде неподвижного нагревателя (Н), расположенного в КТ и выполненного из эластичного токопроводящего чехла, в котором размещают заготовки, и подвижного дополнительного Н, установленного на КТ, с приводом его перемещения. Дополнительный Н выполнен по крайней мере из двух элементов сопротивления с самостоятельными токоподводами. 1 з.п.ф-лы, 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для высокотемпературной обработки углеродсодержащих заготовок | 1985 |

|

SU1435921A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1994-10-30—Публикация

1991-06-25—Подача